i

(Я

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| Способ получения легкого заполнителя | 1986 |

|

SU1497176A1 |

| Состав для получения пеностекла | 1988 |

|

SU1571015A1 |

| Сырьевая смесь для получения гранулированного ячеистого стекла | 1990 |

|

SU1818315A1 |

| Способ для получения пористых гранул | 1984 |

|

SU1265161A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПЕНОЦЕОЛИТА | 2004 |

|

RU2272007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ЗАПОЛНИТЕЛЕЙ БЕТОНА И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2412125C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления строительных материалов., в частности легких бетонов, а также засыпной изоляции.

Известна шихта на основе туфа для изготовления легкого заполнителя во вращающейся печи.

Наиболее близкой к изобретению является шихта для получения легкого заполнителя, включающая вулканический туф, газообразователь и щелочесодер- жащий компонент.

Недостатки известного состава - высокое водопоглощение заполнителя, невысокая прочность бетона, приготовленного на этом заполнителе.

Цель изобретения - снижение водо- поглощения заполнителя, улучшение коэффициента конструктивного качества бетона.

Для приготовления шихты используют тонкомолотый туф месторождения Армянской ССР о

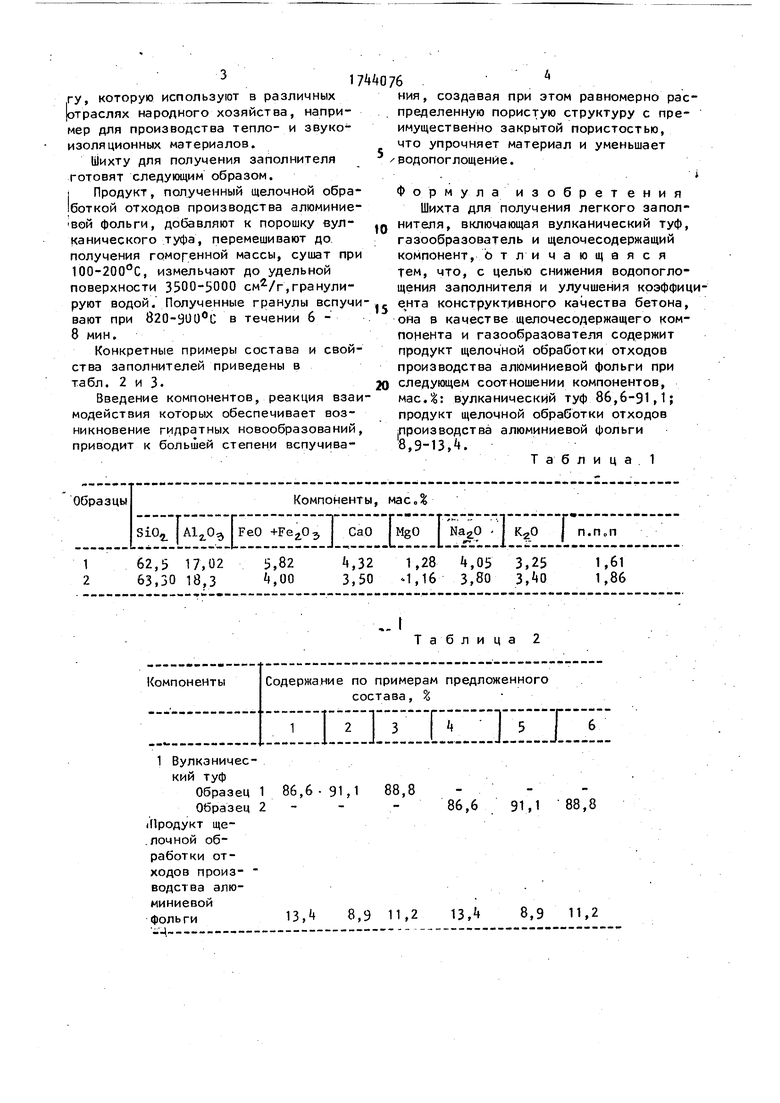

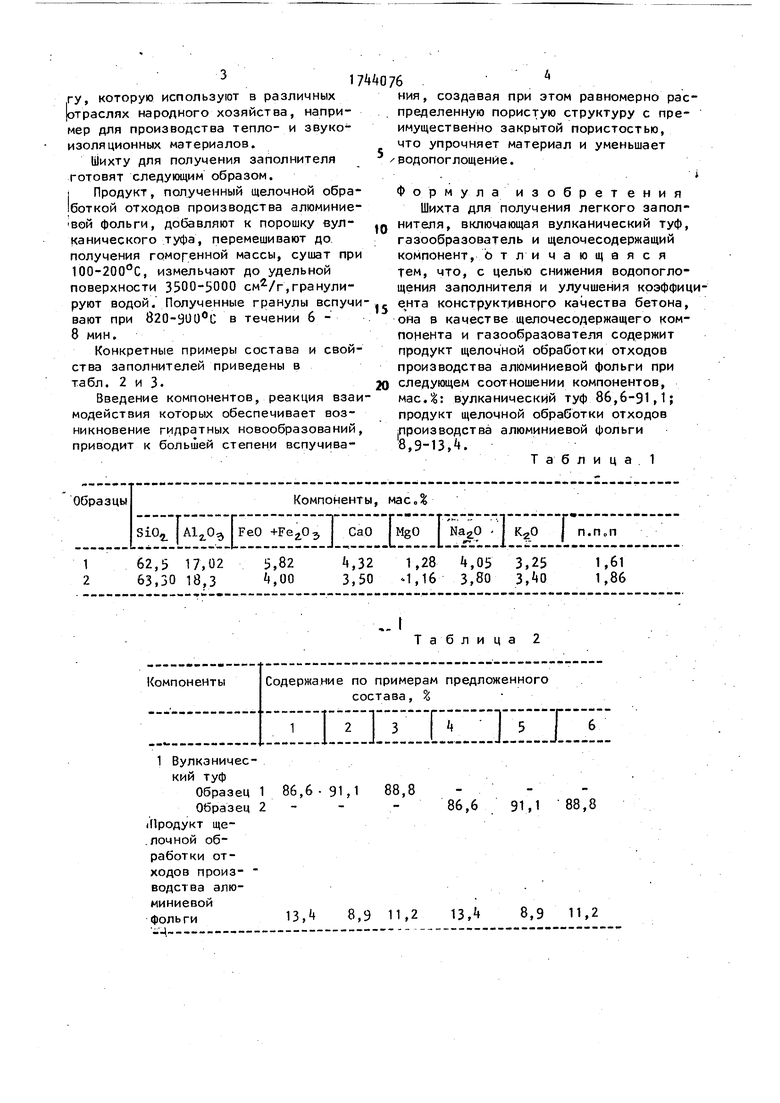

Химический состав приведен в

табл. 1.

Продукт щелочной обработки отходов производства алюминиевой фольги получают следующим образом.

Отходы алюминиевой фольги по ТУ 48-21-604-83 или ТУ 48-21-605-82, имеющие состав, мас.%:

Бумага50,12

Клей2,44

Алюминий47,44

растворяют в 42-44%-ном растворе NaOH по ГОСТ при соотношении: отходы: раствор NaOH 1:(О,11-0,22). Затем полученный раствор фильтруют и разбавляют до плотности 1,,50. Полученный осадок представляет собой нерастворенную в растворе щелочи бума-J

Ј 4 О 1

05

гу, которую используют в различных отраслях народного хозяйства, например для производства тепло- и звукоизоляционных материалов.

Шихту для получения заполнителя готовят следующим образом. I Продукт, полученный щелочной обра- боткой отходов производства алюминие- вой фольги, добавляют к порошку вулканического туфа, перемешивают до получения гомогенной массы, сушат при 100-200°С, измельчают до удельной поверхности 3500-5000 смг/г,гранулиния, создавая при этом равномерно распределенную пористую структуру с преимущественно закрытой пористостью, что упрочняет материал и уменьшает 5 Водопоглощение.

Формула изобретения

Шихта для получения легкого запол- 10 нителя, включающая вулканический туф, газообразователь и щелочесодержащий компонент, отличающаяся

Тем, что, с целью снижения водопоглощения заполнителя и улучшения коэффици- руют водой. Полученные гранулы вспучи- ента конструктивного качества бетона, вают при 820-900°С в течении 6 -она в качестве щелочесодержащего ком8 мин.понента и газообразователя содержит

Конкретные примеры состава и свой- продукт щелочной обработки отходов

производства алюминиевой фольги при 20 следующем соотношении компонентов, мас.%: вулканический туф 86,6-91,1;

ства заполнителей приведены в табл. 2 и 3«

Введение компонентов, реакция взаимодействия которых обеспечивает возникновение гидратных новообразований, приводит к большей степени вспучивапродукт щелочной обработки отходов .производства алюминиевой фольги 8,9-13,4.

86,6 -91,1 88,8

13,+ 8,9 11,2

- -

ния, создавая при этом равномерно распределенную пористую структуру с преимущественно закрытой пористостью, что упрочняет материал и уменьшает Водопоглощение.

Формула изобретения

Шихта для получения легкого запол- нителя, включающая вулканический туф, газообразователь и щелочесодержащий компонент, отличающаяся

продукт щелочной обработки отходов .производства алюминиевой фольги 8,9-13,4.

Таблица 1

Таблица 2

86,6 91,1 88,8

8,9 11,2

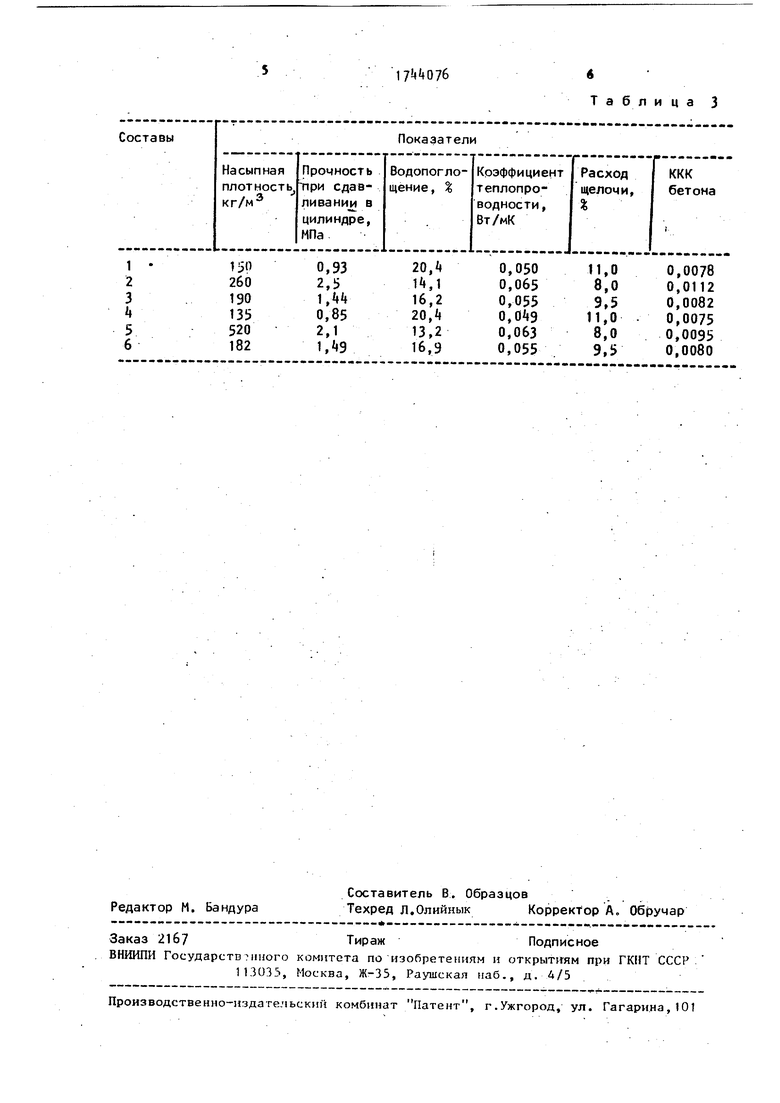

150 260 190 135 520 182

0,93 2,5

1,V 0,85 2,1 1,9

Таблица 3

0,050 0,065 0,055 0, 0,063 0,055

11,0 8,0

9,5

11,0

8,0

9,5

0,0078 0,0112 0,0082 0,0075 0,0095 0,0080

| Симонов М.З | |||

| Основа технологии легких бетонов | |||

| М., СИ, 1973 с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Устройство для изготовления грунтобетонных свай | 1961 |

|

SU149717A1 |

Авторы

Даты

1992-06-30—Публикация

1990-05-14—Подача