1

Изобретение относится к черной металлургии, а именно к производству нестареющей стали, предназначенной для изготовления холоднокатаного листа особой сложной вытяжки с содержа- 5 нием алюминия не менее 0,02% в сталеплавильных агрегатах, преимущественйо в конвертерах.

Известен способ производства низкоуглеродистой нестареющей стали для Ю глубокой вытяжки, при котором в .сталеплавильном агрегате выплавляют металл, осуществляют выпуск и раскисление металла в сталеразливочном ковше до получения-кипящей стали, а 15 в процессе разливки при наполнении изложниц на уровне от 40-90% общей высоты налива слитка присалсивангт алюминий в виде гранул или прутков р. .

Недостатком этого способа является 20 неудовлетворительное качество поверхности листа, наличие неоднородности

химического состава и механических

свойств, что приводит при обраёбткё с особой вытяжкой к появлению линий 25 Людерса на поверхности готовых изделий из прокатного полупродукта.

Известен способ производства иестареющей стали для глубокой вытяжки с содержанием алюминия в готовой 30

стали 0,05-0,08%, при котором в сталеплавильном агрегате выплавляют металл, и во время выпуска в сталь вводят весь необходимый для раскисления и легирования алюминий в количестве 2,0-2,8 кг/т 2.

Известен также способ получения основной стали, заключающийся в расплавлении шихты, раскислении металла алюминием в ковше с одновременной обработкой шлакообразующими материалами на кислой основе. Более тесный контакт металла со шлаком обеспечивается принудительным перемешиванием, продувкой газами, например аргоном З.

Недостаткомэтих способов является, высокая химическая неоднородность литого металла рследствие нестабильного е усвоения алюминия;и нерйвномерного распределения его по объему кОвша. Кроме того, металл, раскисленный таким способом, характеризуется наличием зон с повышенным содержанием алюминатных включений в результате легирования алюминием переокисленного металла.

Цель изобретения - снижение химической неоднородности при одновремеИном уменьшении количества неметаллйческих включений в литом металле.

Обставленная цель достигается тем что на дно ковша вводят алюминий 10-30% от стехиометрически необходимого и шлаковую смесь, %: окись кальция 30-40, плавиковый шпат 30-40 и магний 20-40, остальное количество алюминия вводят после наполнения ковша в процессе продуйки металла: apirUHOM.

Добавка одновременно с алюминием флюсующих материалов (CaFj) приводит к разжижению образующихся включений глинозема, облегчая их коагу ляцйй в Крупные лёгкдудалйе вые частицы, кроме того, присутствие в составе шлаковой смеси/извести (СаО) собместно с CaFj8 приводит к ббразйваййй ясйдйбго извёсткбвого шлака на зеркале металла, которой захватывает и удерживает всплывакяцие оксидные неметаллические включения. Показано, что если перед выпуском металлав ковш присадить магний,то Создаются хорошие условия для удаления всплыванйй неметаллических включений за счет сильного газовьаделения реакции окисления,при этом образующиеся газовые пузыри перемешивают расплав и пронизывают вес объем ме.талла, что способствует укрупнению и более полному удалению неметаллических включений из металл Содержание менее 30% СаО в смеси не обеспечивает получение известкового шлака с достаточной ассимилируквдей способностью, увеличение содержания СаО более 40% приводит к образованию гёт;ёрьгённого шлака за счет нерастворившёйся извести. Содержание CaF в смеси зависит от количества алюминия, вводимого первой порцией, и вязано с количеством извести. Содержание CaF2 менее 30% не обеспечивает образования гомогенного жидкоподвижного шлака/рвод же в шлаковую смесь более 40% CaF2 не приводит к повышению требуемого эффекта. Содержание Мд менее 20% не обеспечивает достаточного перемешивания металлической ванны для удаления неметаллических включений, а увеличение содержания Мд более 40% может привести к выбросам металла из ковша и резкому уменьшению стойкости футеровки ковша за счет большого теплового зффек а от реакции окисления магния.

Пример. При выплавке стали 08Ю в конвертерс1Х получают низкоуглеродистый полупродукт прак тически портоянногр химического состава, С 0,03-0,65; Мп 0,10-0,15; S 0,0150,025j Р 0,007-0,010. Перед выпуском плавки и стешеразливочный ковш прИ саживают 0,6 т легкоплавкой смеси состава, вес.%: Саб 30; taf 30; Mg 40 и 170 кг чушкового алюминия, С момейта выпуска плавки до наполнения ковша на 1/4 вводя;т 0,85 t Металлического марганца. Полученный металл содержит 0,010% аЛюминия. На установках в процессе аргонной продувки (расход аргона 50 , продолжительность продувки 10 мин) вводят в металл 650 кг алюминия в виде проволоки. Получают сталь следующего состава, %: С 0,05; Мп 0,26; S 0,014; Р 0,010; Si 0,01; А 0,067.

П Р и м е Р 2. Перед выпуском плавки в сталеразливочный ковш присаживают 1,5 т легкоплавкой смеси сост ва, вес.%: СаО 40; CaF240, Mg 20 и 350 кг чушкового алюминия. Во время выпуска плавки порле наполнения 1/3 ковша вводят 0,80 т металлического марганца. Полученный металл содержит 0,019% алюминия. На установках в процёсбе аргонной продувки (рабход аргона 50 , продолжительность продувки 8 мин) вводят в металл 440 кг аУпоминия в виде проволоки. Получают сталь следующего состава,%: С 0,04; Мп 0,23; S 0,012; Р 0,С09; Si 0,01; А| 0,065.

П Р и м е Р 3. Перед выпуском плавки в сталеразливочный ковш присаживают 0,96 т легкоплавкой шлаковой смеси состава, вес.%: СаО 35, Сар2 35 Мд 30 и 250 кг чу1:кового алюминия. Во время выпуска плавки после наполнения 1/3 ковша Вводят 0,82 т металлического марганца. Получают содержание алюминия в металле 0,016%. На установках в процессе арсонной продувки (расход аргона 50 , продолжительность продувки 9 мин) вводят в. металл 550 кг алюминия в виде проволоки. Получают сталь с г1едующего состава, %: С 0,04, Мп 0,24, S 0,016, Р 0,008, Si 0,01, А1 0,066.

При Проведении опытных плавок стали 08Ю установлено, что,оптимальной является технология, осуществляемая по предложенному способу, который позволяет повысить качество металла, уменьшить количество неметгшлических включений и снизить брак готового металла.

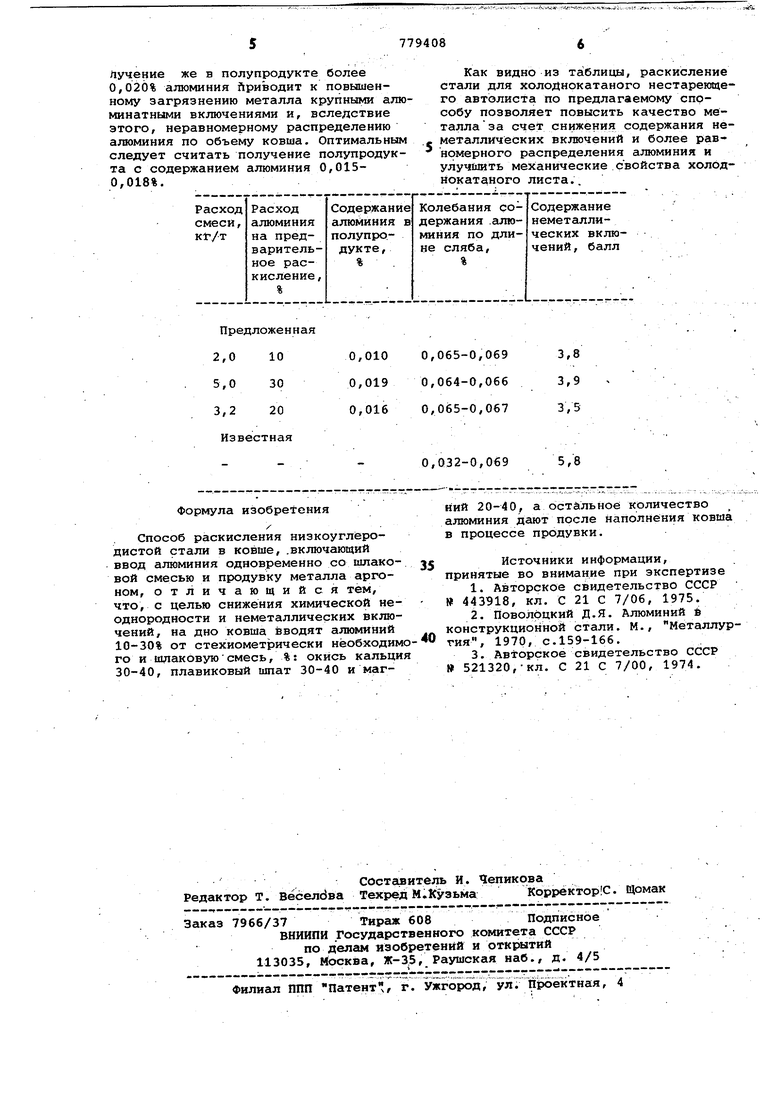

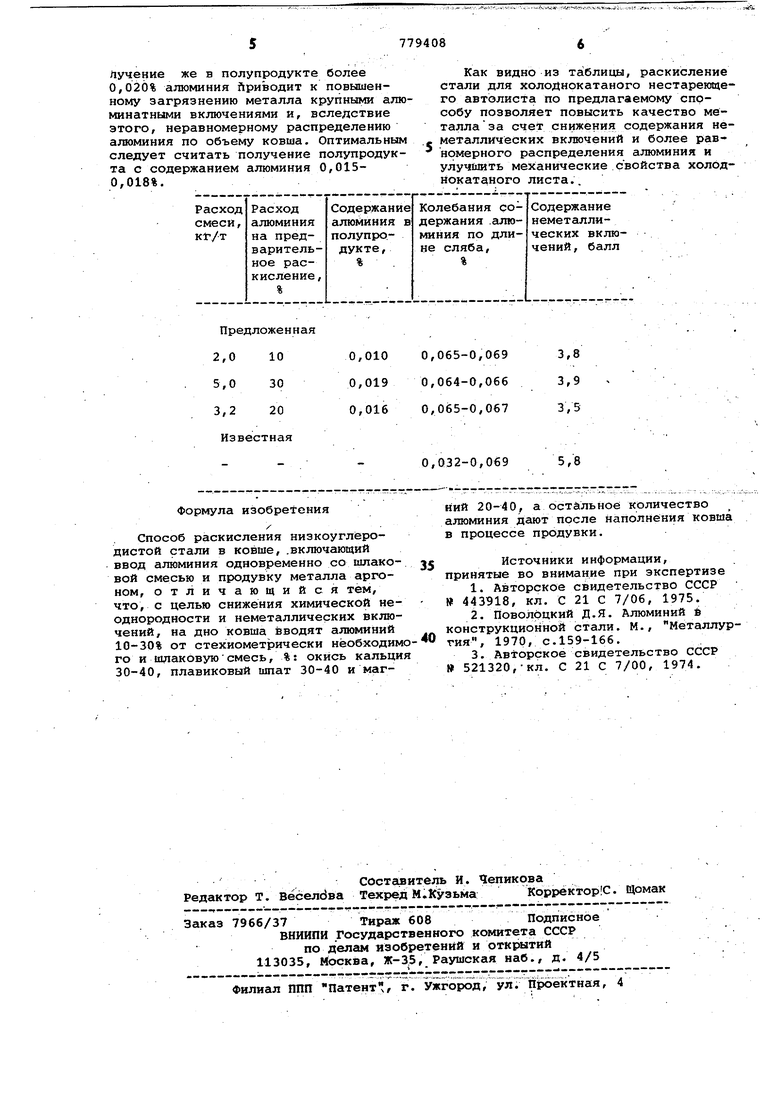

Результаты плавок, проведенных по предложенной и известной технологии приведены в таблице.

Расход шлаковой смеси в зависимости от расхода алюминия на предварительное раскисление находится в пре- , делах 2-5 кг/т стали. Подача смеси в ковш менее 2 кг/т стали не обеспечивает прлного ршлакования и удаления образующихся алюминатных включений а расход ее более 5 кг/т стали нецелесообразен. Получение остаточного алюминия в полупроводнике менее 0,010% не обеспечивает получение, спокойной стали перед окончательным легированием металла на аргонной установке, в связи с чем в ковше 5 сильно развита ликвация элементов, поЛучение же в полупродукте более 0,020% алюминия Лриводит к повышенному загрязнению металла крупными алюминатными включениями и, вследетвие этого, неравномерному распределению алюминия по объему ковша. Оптимальным следует считать получение полупродукта с содержанием алюминия 0,0150,018%.

Как видно из таблицы, раскисление стали для холоднокатаного нестареющего автолиста по предлагаемому способу позволяет повысить качество металла за счет снижения содержания неметаллических включений и более равномерного распределения алюминия и улучшить механические свойства холоднокатаного листа..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| Способ производства непрерывно-литой подшипниковой стали | 1988 |

|

SU1696492A1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ производства стали | 1989 |

|

SU1696495A1 |

Предложенная 2,0 10 5,0 30 3,2 20

Известная

Формула изобретения

/

Способ раскисления низкоугл1вродистой стали в ковше, .включающий ввод алюминия одновременно со шлаковой смесью и продувку металла аргоном, отличающийся тем, что, с целью снижения химической неоднородности и неметаллических включений, на дно ковша вводят алюминий 10-30% от стехиометрически необходимого и шлаковую смесь ,%: окись кальция 30-40, плавиковый шпат 30-40 и маг0,010 0,065-0,0693,8

0,019 0,064-0,0663,9

0,016 0,065-0,0673,5

0,032-0,0€95,8

НИИ 20-40, а остальное количество алюминия дают после наполнения ковша в процессе продувки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-15—Публикация

1978-08-31—Подача