Изобретение относится к сушильной технике, а именно к способу распылительной сушки растворов и суспензий.

Цель изобретения - увеличение размера частиц высушенного продукта при той же интенсивности процесса распылительной сушки и снижение пылеуноса.

Сущность способа заключается в следующем.

Суспензию или раствор, которые необходимо высушить, предварительно нагревают до t 150-200°С под давлением от 8x105 до 20x105 ПА.

Затем перед подачей на диск или форсунку распылительной сушилки влажный продукт выдерживают в среде газообразного сушильного агента при атмосферном давлении с влагосодержанием 700-1000

к гс

в . Выдержку продукта

осуществляют в камере выдержки, которая размещена внутри камеры распылительной сушилки, т.е. в камере выдержки и сушилке поддерживаются идентичные условия, а именно атмосферное давление и влагосодержание сушильного агента 7001000

кгс

в. Температура мокрого термометра сушильного агента в этих условиях будет близка к 100°С, следовательно, и температура продукта при выдержке, рас пыли- вании и сушке будет близка к 100°С. Поддерживание температуры продукта на уровне 100°С при высушивании обеспечит изменение кинетики сушки.

Выдержка продукта в указанных условиях способствует его механической стабилизации, при этом активно отводится кипящий пар. В результате на распыливаю- щий диск или форсунку попадает механичеХ|

Ьь

.N

GJ 00 О

ски стабилизированный продукт с t«100°C.

В этих условиях повышение крупности капель высушиваемого продукта осуществляют регулированием скорости диска или изменением давления распыливающей среды для форсунки. Крупность капель согласно этому способу может быть значительно увеличена.

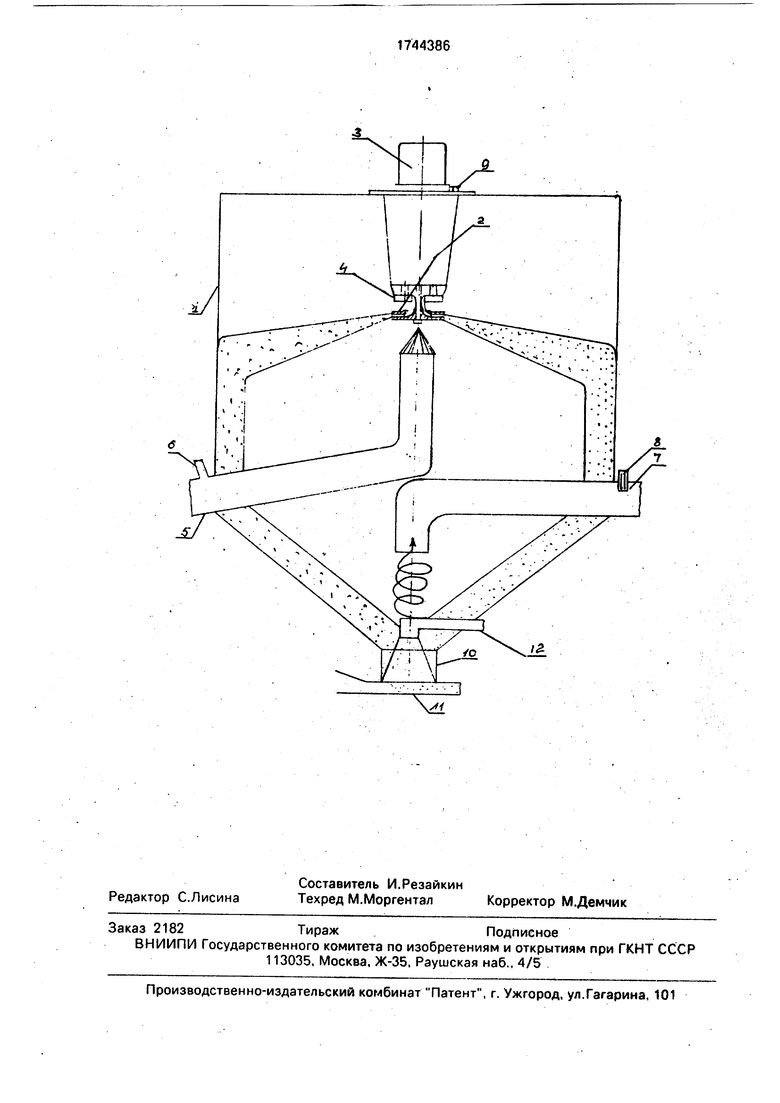

На чертеже схематически представлено устройство, реализующее предлагаемый способ.

Устройство для осуществления способа содержит сушильную камеру 1, распылива- ющий механизм 2 с приводом 3, камеру 4 выдержки, трубопровод 5 для ввода сушильного агента с патрубком 6 для подачи в сушильный агент пара, трубопровод 7 для отвода отработанного сушильного агента с датчиком 8 контроля его влагосодержания, а также патрубки 9 и 10 для ввода и вывода высушиваемого продукта. Над патрубком 10 установлен трубопровод 12 для дополнительной подачи воздуха в зону выгрузки продукта Готовый продукт выводится в пневмотранспорт.

Устройство работает следующим образом.

Исходный продукт, нагретый до 150- 200°С под .давлением 8x10 - 20хЮ5 ПА через патрубок 9 подают в камеру 4 выдержки, где происходит сброс давления до атмосферного, вскипание продукта при атмосферном давлении и сброс температуры продукта до 100°С. Далее продукт поступает на распыливающий механизм 2, где диспергируется до капель необходимой крупности, что регулируется окружной скоростью диска. Так как сушка в потоке теплоносителя осуществляется при температуре, близкой к температуре кипения, процесс сушки идет очень интенсивно. Как только поверхность капли покрывается коркой, прекращается отвод пара от капли при продолжении подвода к ней тепла. Происходит резкий рост давления под коркой и она разрывается с бурным вскипанием вещества капли. Этот процесс повторяется несколько раз до полного высушивания капли. Готовый продукт отводится пневмотранспортом 11.

Продукту на распыливающем механизме и сушильному агенту в распределительной головке трубопровода 5 сообщается вращательное движение. В результате двух- фазная струя (частицы продукта и сушильной агент) в сушильной камере движется по спирали. Вращательное движение двухфазной струи увеличивает время пребывания продукта в камере.

Однако при вращательном движении в центре камеры создается вихревое ядро, которое способствует выносу продукта из камеры по трубопроводу 7. Для ликвидации

этого явления в зону выгрузки продукта по трубопроводу 12 дополнительно подают воздух, который обеспечивает снижение влияния центробежного вихревого ядра на вынос продукта из сушильной камеры.

Поддержание влагосодержания сушильного агента в камере на уровне

700-1000

осуществляется автомакг с.в

тически изменением расхода водяного пара по трубопроводу 6 с помощью датчика 8.

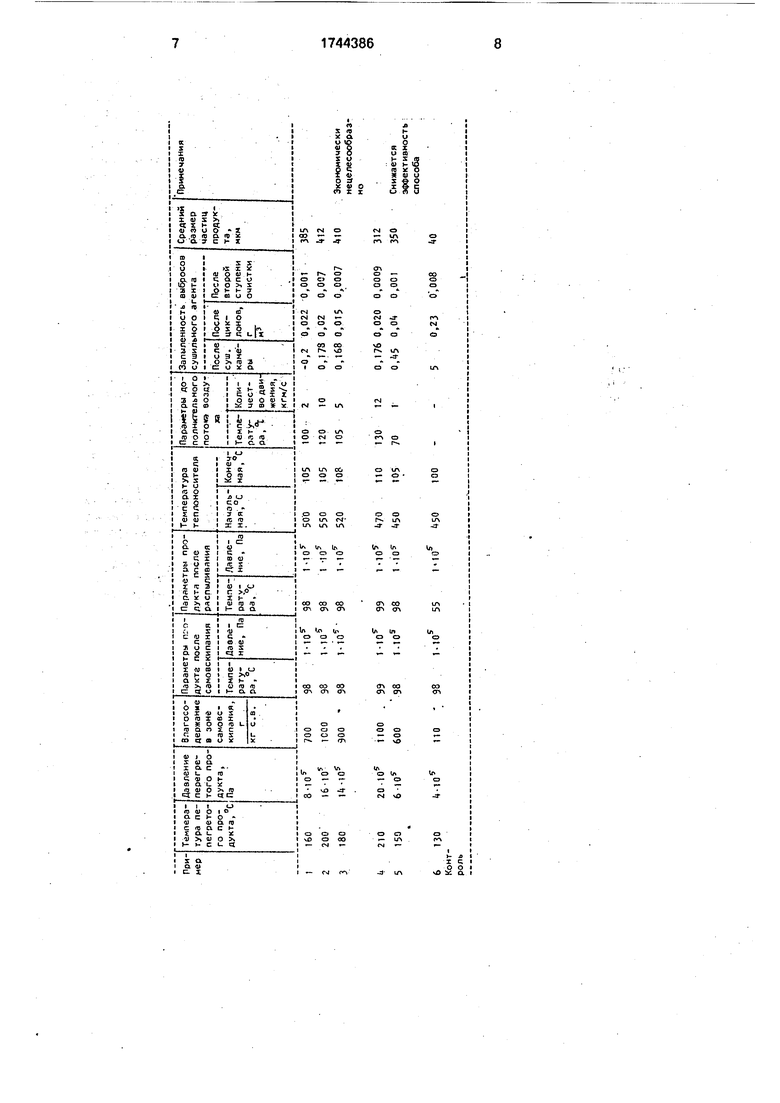

Пример 1. Перегретую суспензию БВК с температурой 160°С и давлением 8х105 ПА направляют в зону активного самовскипания, влагосодержание в которой составляет 700-1000

где продукт

кг с.в

механически стабилизируется после самовскипания. Далее суспензию при атмосферном давлении и температуре 98°С направляют на диск распыливающего механизма, где происходит распыливание при влагосодержании газообразной среды 7001000 в поток закрученного теплоКГ.С И.носителя с начальной температурой 500°С и конечной 105°С. Высушенный сушиль- ной камере продукт попадает в ее нижнюю коническую часть, где основная масса через воздушный затвор - поток воздуха с

температурой 100°С количеством движения 2

кгм

напраеляют в пневмотранспорт.

Анализ продукта и газовоздушных выбросов показывает живых клеток дрожжей в продукте и газовоздушных выбросах не обнаружено; средний размер частиц продукта 385 мкм; запыленность теплоносителя после сушильной камеры 200 мг/м3; запы.ленность после циклонов 22 мг/м3; продукт соответствует требованиям ГОСТа; запыленность газовоздушных выбросов после второй ступени очистки 0,001 г/м : производительность сушилки возросла на 15%.

П р и м е р 2. Перегретую суспензию БВК с температурой 200°С и давлением 16x10 Па направляют в зону активного самовскипания, в которой влагосодержание газообразной среды составляет 7001000 г/кгс.в, где происходит сброс давления и температуры, а затем выдерживание, где продукт механически стабилизируется после активного самовскипания.

Далее суспензию при атмосферном давлении и температуре 98°С направляют на

диск распиливающего механизма, где происходит ее распиливание в газообразный поток закрученного теплоносителя влагосо- держанием 700-1000 г/кг с в. с температурой 550°С. В сушильной камере продукт попадает в ее нижнюю коническую часть, где его основная масса через воздушный затвор - поток воздуха с температурой 120°С и количеством движения 10 кгм/с - направляется в пневмотранспорт.

Анализ продукта и газовоздушных выбросов показывает: живых клеток дрожжей в продукте и газовоздушных выбросах не обнаружено; средний размер частиц продукта 400 мкм; запыленность теплоносителя после сушильной камеры 173 мг/м ; запыленность после циклонов 20 мг/м ; продукт соответствует требованиям ГОСТа; запыленность газовоздушных выбросов после второй ступени очистки 0,0007 г/м ; производительность сушилки возросла на 25%.

Пример 3 (контроль). В контрольном опыте перегретую до 130°С суспензию БВК подают сразу на диск распыливающего механизма. Влагосодержание сушильного агента в сушильной камере составляет 100 г/кгс.в. при температуре 500°С и атмосферном давлении. Высушенный продукт по- падает в нижнюю коническую часть сушильной камеры, где часть его попадает в пневмотранспорт, а другая часть, попадая в центральное вихревое ядро, выносится из сушильной камеры в циклонную группу.

Анализ продукта и газовоздушных вы- бросов показывает: живых клеток дрожжей в продукте и газовоздушных выбросах не обнаружено; средний размер частиц продукта 40 мкм; запыленность теплоносителя после сушильной камеры 5000 мг/м3; запыленность после циклонов 230 мг/м3; продукт соответствует ГОСТу; запыленность после второй ступени очистки 0,008 г/м3; производительность сушилки соответствует проектной производительности. Результаты опытов по примерам сведены в таблицу.

15

Формула изобретения

Способ распылительной сушки растворов и суспензий, включающий предварительный нагрев исходного влажного

материала под давлением с последующей сушкой в закрученном потоке теплоносителя, отличающийся тем, что, с целью увеличения размера частиц высушенного материала м снижения пылеуноса при той

же интенсивности процесса сушки, влажный материал вначале выдерживают в среде газообразного теплоносителя с влагосодер- жанием 700-1000 г/кг с.в. при атмосферном давлении, а затем подвергают распылению

в той же среде, при этом в зону выгрузки высушенного материала дополнительно подают атмосферный воздух с температурой 100-120°С и количеством движения 2- 10 кг м/с поточно движению материала.

-4 Л Л

W С ОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая распылительная сушилка | 1982 |

|

SU1044912A2 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2324872C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2306502C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2006 |

|

RU2324876C1 |

| Установка для сушки зеленых кормов | 1980 |

|

SU1136785A1 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2324873C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ТИПА ВЗП С ИНЕРТНЫМ НОСИТЕЛЕМ | 2007 |

|

RU2348877C1 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666693C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2647928C1 |

Использование: технология распылительной сушки, обеспечивающая увеличение размера частиц и снижение пылеуноса при сохранении высокой интенсивности процесса сушки. Сущность изобретения: предварительно нагретый при повышенном давлении влажности материал сначала выдерживают в среде газообразного теплоносителя с влагосодержанием 700-1000 г/кг с.в., а затем подвергают распылительной сушке в закрученном потоке того же теплоносителя, причем в зону выгрузки высушенного материала (т.е. в зону выгрузного патрубка) поточно движению последнего подают дополнительно атмосферный воздух с температурой 100 -120°С и количеством движения 2-10 кг.м./с. 1 ил. 1 табл.

| Лыков М | |||

| В | |||

| Сушка в химической промышленности | |||

| М.: Химия, 1970 | |||

| с | |||

| Автоматический тормоз к граммофону | 1921 |

|

SU303A1 |

| Авторское свидетельство СССР № 826743,кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-06-30—Публикация

1989-10-30—Подача