Изобретение относится к рыбоперерабатывающей и концентратной промышленности и общественному питанию.

Существует способ производства пищевого продукта, когда смешиваются материал на основе крахмала с равным количеством сахара К смеси добавляют различные вкусовые, ароматизирующие и красящие вещества Процесс экструзии осуществляют при 190-250°С. давлении 5-6 МПа в течение 3-4 мин

Недостатком данного способа является то, что вносимые в смеси добавки (красители, ароматизаторы и вкусовые вещества) при таких режимах обработки в экструдере почти полностью разрушаются, т.е. продукт обесцвечивается, почти на 80-90% теряется вкус и аромат вносимого вещества.

Целью изобретения является улучшение органолептических показателей (цвета, вкуса и аромата) готового экструдата путем обеспечения полной сохранности всех вносимых компонентой, равномерности их рас- пределения на поверхности гранул экструдата с одновременным их подсушиванием.

Поставленная цель достигается тем, что в способе, включающем введение добавок, нагрев экструдирование. введение добавок осуществляют после экструдирования путем нанесения ингредиентов на поверхность гранул экструдата под давлением О 003-0,0035 МПа п эй одновременном подсушивании при 95-i05°C в течение 30-35 с.

Нанесение добавок после экструзии позволяет повысить органолептические показатели готового продукта за счет сохранения и равномерности распределения вносимых компонентов на поверхность экструдата с одновременным подсушиванием конечного продукта. Обеспечивается это тем, что по сравнению с известным предлагаемый способ осуществляется при более мягких условиях. Давление нужно для того, чтобы гранулы экструдата в сушильной камере находились во взвешенном состоянии (в кипящем слое).

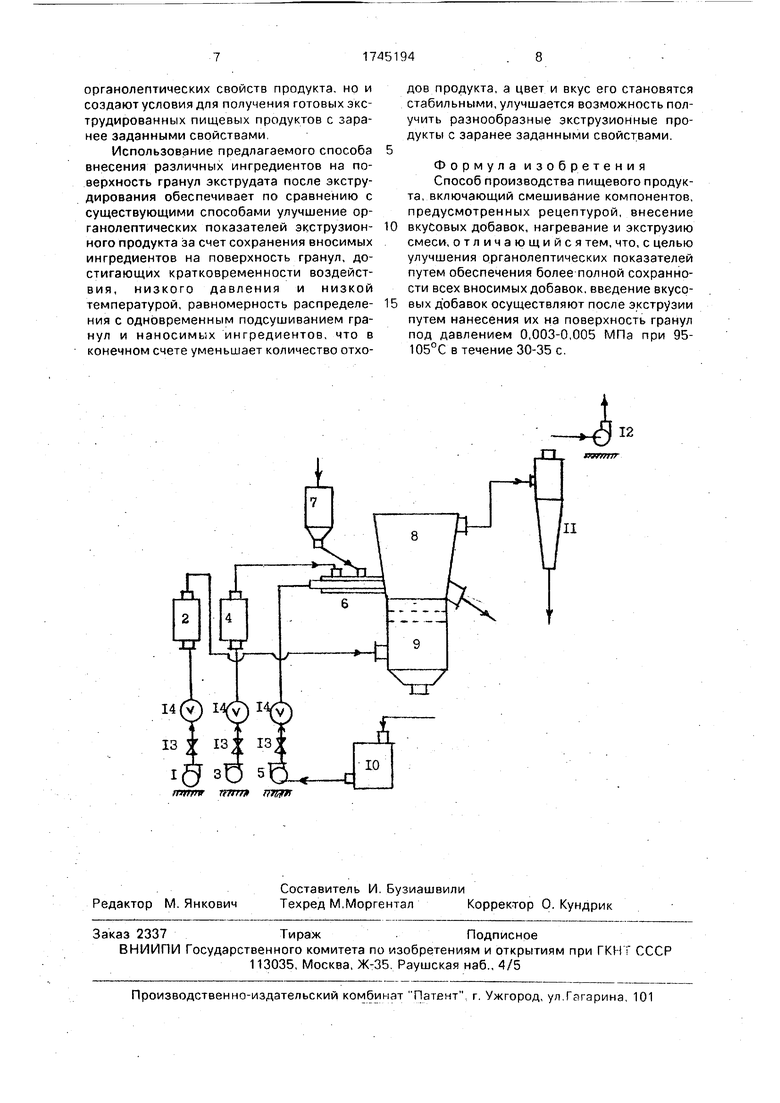

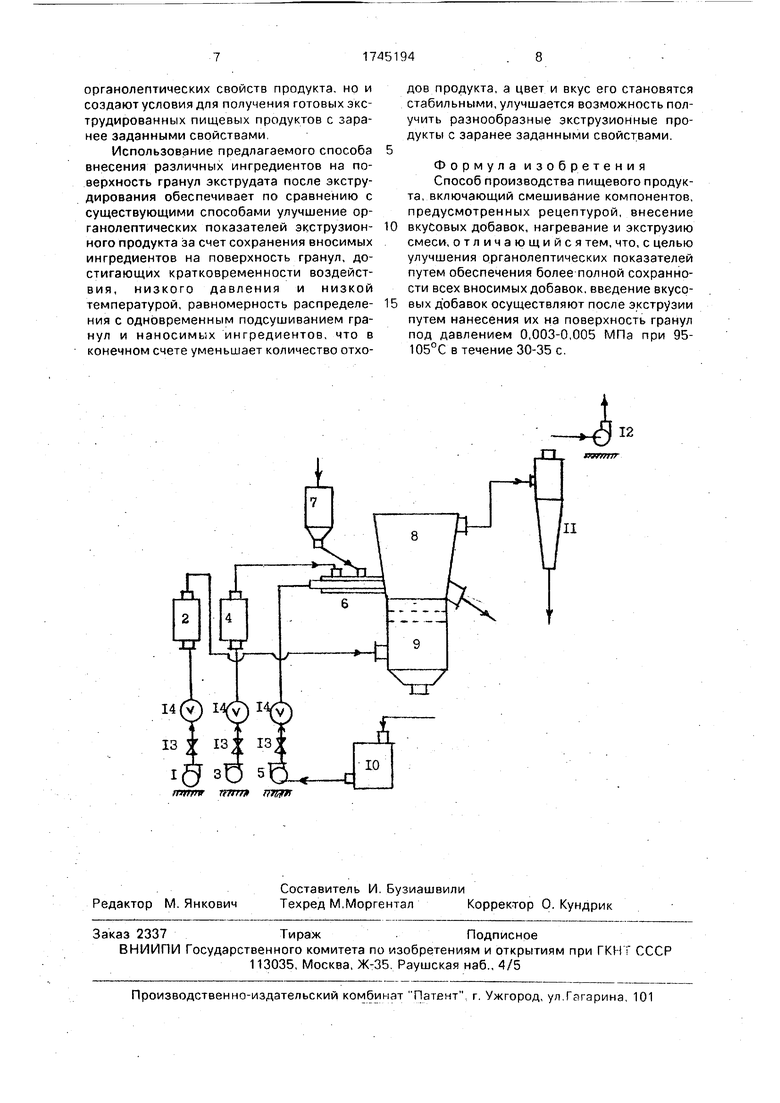

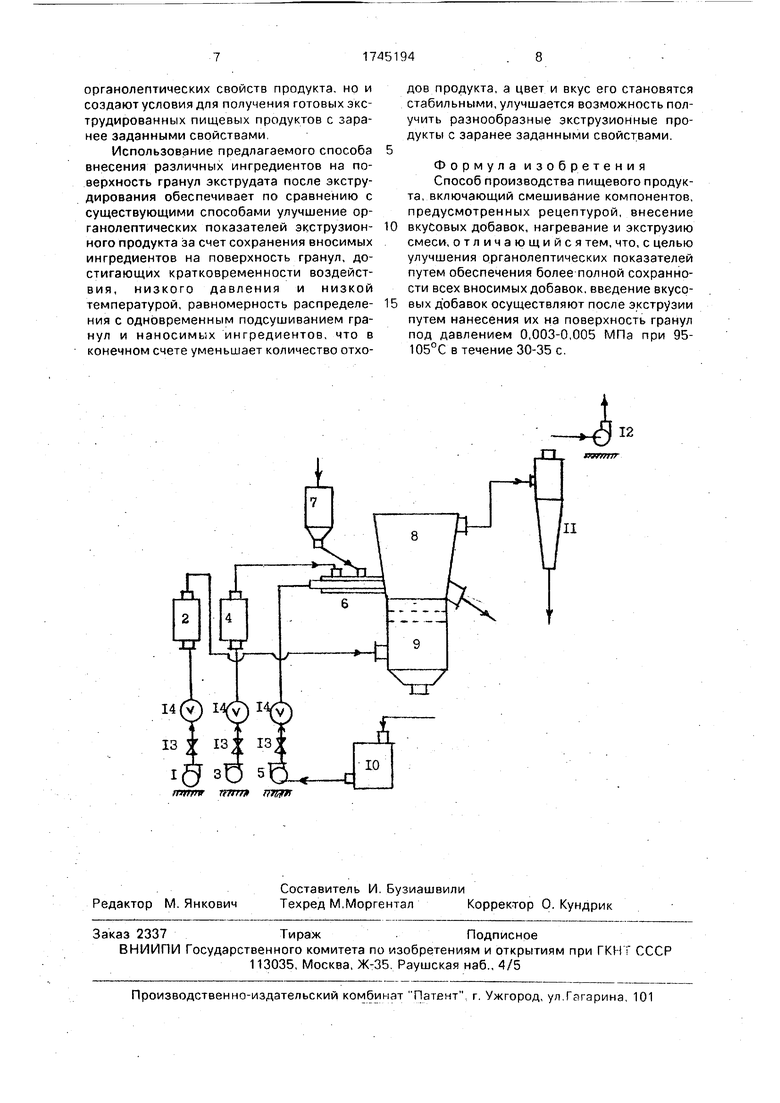

На чертеже приведена схема внесения ингрэдиентов на поверхность экструдата в кипчщем слое.

Сущность способа состоит в том, что в общую схему получения экструзионных проСП

С

VI

-N

сл

ю

дуктов включается дополнительное нанесение на поверхность экструдата ингредиентов цвета, вкуса и аромата.

Процесс осуществляется следующим образом.

В надрешеточную зону сушильной камеры 8 из бункера 7 поступают гранулы (или любая другая форма) продукта. В подреше- точную зону 9 сушильной камеры с помощью вентилятора 1 и калорифера 2 подается горячий (в пределах 90°С) воздух. Такая подача горячего воздуха обеспечивает хаотичность движения и нахождения во взвешенном состоянии (в кипящем слое) гранул экструдата. Компрессором 3 через калорифер 4 горячий воздух с температурой 95-105°С поступает в форсунку 6, куда одновременно из емкости 10 насосом 5 подается жидкий ингредиент (вкусовые, цветовые или ароматизирующие добавки) под давлением 0,003-0,0035 МПа. Такое давление обеспечивает распыление жидкого ингредиента.

Такой способ обработки гранул экструдата позволяет получить равномерный слой ингредиента на поверхность готового продукта с одновременным его подсушиванием до такой степени, когда полностью исключается слипание гранул одна с другой. Отработанный воздух из сушилки 8 удаляется вентилятором 12 через циклон 11, где отделяются частицы отходов. Регулировка напора воздуха (давления) происходит с помощью вентилей 13, а контроль давления воздуха осуществляется манометром 14. Возможно одновременное нанесение (или чередование) различных жидких компонентов (ароматизаторов, красителей,вкусовых добавок) путем использования нескольких форсунок 6 в сушильной установке 8.

Конкретное количество жидкого компонента (ароматизатора или красителя) выбирается в зависимости от рецептурного состава пищевой продукции. Для цветового окрашивания гранул экструдата, а также их ароматизации, проводится тестирование красителя или ароматизатора на пищевом изделий. В зависимости от концентрации красителя или ароматизатора и восприимчивости поверхности экструдата к окрашиванию или ароматизации устанавливается их расход и продолжительность обработки,

Например, желтый порошкообразный краситель при разведении 1/100 (Дания), используемый для зефиро-пастильных изделий, в зависимости от его количества (От л пп 10 мл/кг) изделие приобретает цветовое окрашивание от светло-лимонного до оранжевого В случае увеличения верхнего значения количества красителя (больше 10 мл/кг) не обеспечивается существенное

изменение окраски, а вызывает перерасход красителя; уменьшение же красителя (менее 4 мл/кг) не обеспечивает получение заданного цвета. ,

В случае нанесения на поверхность экструдата ароматизаторов, например жидкого крабового стандартного ароматизатора, при дозировке 30 мл/кг продукции продукт приобретает характерный вкус и запах крабов Увеличение количества указанного ароматизатора не приводит к ухудшению вкусо-ароматического восприятия, а вызывает перерасход дорогостоящего материала. Уменьшение данного количества крабового ароматизатора приводит к неполноценности восприятия характерного вкуса и аромата крабов.

Данные интервалы значений технологических параметров являются оптимальными и установлены экспериментально. Обоснования интервалов значений технологических параметров приведены в примерах заявки а также граничные и средние их значения.

Нанесение красителей или ароматизаторов осуществляется после процесса экструзии с целью избежания потерь наносимых компонентов, так как в процессе экструзии высокие температура и давление (140°С и 2,0 МПа) снижают ароматизирующие и окрашивающие свойства. Предлагаемый способ нанесения применим при любых экструзионных технологиях получения пищевой продукции, при котором достигается заданные условия для

ароматизации и окрашивания.

Предлагаемый способ обеспечивает нанесение ингредиентов во взвешенном состоянии (в кипящем слое), что создает условия нанесения высокой равномерности

с одновременной подсушкой продукции путем создания воздушно-жидкой фазы в обь- еме установки. Кроме того, жидкий наносимый компонент полностью покрывает поверхность гранул и сокращает потери

0 наносимых ингредиентов в отличие от распылительного барабана |де жидкие компоненты теряются на поверхностях рабочих органов установки.

5 Прекращение воздействия температуры и давления на обрабатываемый экстру- дат означает остановку всего процесса нанесения жидких компонентов на поверхность продукта, так как не обеспечивается взвешенное состояние гранул экструдата

т е. окраска не может быть равномерной, не обеспечивается также подсушка гранул экс- трудата, они слипаются.

Режимные параметры, как указывалось выше, являются оптимальными и установле- ны экспериментально Так, давление 0.003- 0,0035 МПа (низкое давление) требуется только для приведения гранул экструдата во взвешенное состояние. При этом гранулы сохраняют свою форму, не ломаются, а ок- раска или ароматизатор наносится равномерно на поверхность гранул. Если берется температура ниже 95°С. в этом случае не обеспечивается подсушка экструдата, и гранулы слипаются. Температура свыше 105°С вызывает пересушку продукта и влажность (заданная) экструдата уменьшается. Продукт крошится и теряет свою форму. Продолжительность ниже 30 с не обеспечивает полную подсушку продукта, а свыше 35 с влажность становится ниже требуемой.

Анализ полноты сохранения вносимых компонентов на поверхность экструдата после высушивания, а также равномерности распределения их осуществляли как визу- ально, так и с помощью газо-жидкостной и УФ-спектроскопией. Цвет продукта определяли на цветовом анализаторе Shimadzu.

Пример 1. В сушильный аппарат 8 вносили-около 1 кг (ранул экструдата. В калорифере 2 обеспечивалась подача воздуха с температурой 90°С, а в калорифере 4 температура 105°С. Жидкий желтый краситель с помощью насоса 5 подавался под давлением 0,0035 МПа. Нанесение краски и процесс подсушивания длился 35 с.

Результаты анализа показали, что орга- нолептические свойства готового продукта были хорошими, он имел хрустящую консистенцию, цвет был равномерным по всей поверхности гранул

Пример 2. Аналогично примеру 1 в сушильный аппарат вносили 1 кг экструдата и выдерживали следующие режимы: в калорифере 2 - 90°С, в калорифере 4 95°С, время 30 с, давление 0,003 МПа. В результате были получены данные, аналогичные примеру 1.

Пример 3. В сушильный аппарат вносили 1 кг экструдата. В калорифере 2 температура 90°С, я в калорифере 4 110°С, продолжительность процесса 40 с, давление 0,004 МПа.

В результате анализа продукты оказались более хрупкими, легколомающимися, что намного увеличивало количество отхо- дов. Цвет из-за сильного давления был неравномерным.

Пример 4 В сушильный аппарат вносили 1 кг экстпудата. В клориферах 2 и 4 температуру выдерживали в пределах 90°С,

давление 0.002 МПа, а продолжи(ельность процесса 25 с. Результаты анализа показали, что из-за низкого давления не обеспечивается взвешенное состояние гранул экструдата, что. в свою очередь, не обеспечивает равномерность распределения краски по всей поверхности продукта. Из-за низкой температуры гранулы слипаются, плохо разжевываются. Хрупкость отсутствует.

П р и м е р 5. В сушильный аппарат вносили около 1 кг экструдата. В калориферах 2 и 4 температура соответственно 95 и 103°С. Жидкий крабовый ароматизатор с помощью насоса 5 подавался под давлением 0.003 МПа. Нанесение ароматизатора и сушка длилась 35 с. В результате продукт имел заданный вкус и запах крабов, хрустящую консистенцию, целостную структуру поверхностного слоя, бежеватый с коричневатым оттенком цвет.

Пример 6. Внесение экструдата в аппарат производили аналогично примеру 5. Температуру в калориферах 2 и 4, а также давление в насосе 5 поддерживали как в предыдущем примере. Однако вместо крабового ароматизатора использовали лимон- ный сироп, Результаты анализа свидетельствовали, что продукт имел выраженный лимонный вкус и запах, хрупкую консистенцию с легкими пористыми перегородками. Органолептические свойства полностью отвечали заранее заданным показателям.

Пример 7. Количество экструдата, режимные параметры и исследование готового продукта осуществляли аналогично примеру 6, но в качестве добавки применяли кизиловый сироп. Данные анализа свидетельствуют о том, что продукт полностью соответствует требованиям.

В аналогичных режимных условиях были апробованы различные вкусовые и ароматические добавки: фруктовые и овощные сиропы, соленые растворы, рыбные и мясные гидролизаты, различные эссенции, применяемыевкондитерскойпромышленности.

Следует отметить, что все добавки (желтый краситель, крабовый ароматизатор, лимонный и кизиловый сиропы и др.) являются прерогативой разрабатываемой рецептуры для различных отраслей пищевой промышленности.

В процессе нанесения жидких компонентов на поверхность экструдата режимные параметры (температура, продолжительность процесса, давление и удельный расход наносимых жидких компонентов) обеспечивают не только улучшение

органолептических свойств продукта, но и создают условия для получения готовых экс- трудированных пищевых продуктов с заранее заданными свойствами

Использование предлагаемого способа внесения различных ингредиентов на поверхность гранул экструдата после экстру- дирования обеспечивает по сравнению с существующими способами улучшение органолептических показателей экструзион- ного продукта за счет сохранения вносимых ингредиентов на поверхность гранул, достигающих кратковременности воздействия, низкого давления и низкой температурой, равномерность распределения с одновременным подсушиванием гранул и наносимых ингредиентов, что в конечном счете уменьшает количество отходов продукта, а цвет и вкус его становятся стабильными, улучшается возможность получить разнообразные экструзионные продукты с заранее заданными свойствами.

Формула изобретения Способ производства пищевого продукта, включающий смешивание компонентов, предусмотренных рецептурой, внесение

вкусовых добавок, нагревание и экструзию смеси, отличающийся тем, что, с целью улучшения органолептических показателей путем обеспечения более полной сохранности всех вносимых добавок, введение вкусовых добавок осуществляют после экструзии путем нанесения их на поверхность гранул под давлением 0,003-0,005 МПа при 95- 105°С в течение 30-35 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства экструдированных снэков разных цветов с улучшенными вкусовыми и ароматическими свойствами (варианты) | 2015 |

|

RU2626738C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛАДКИХ ЗЕРНОВЫХ ХЛЕБЦЕВ | 2015 |

|

RU2603913C1 |

| ЭКСТРУДИРОВАННЫЙ ПРОДУКТ ПИТАНИЯ НА ОСНОВЕ ЖМЫХА МАСЛИЧНЫХ КУЛЬТУР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2760433C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУЗИОННЫХ ПРОДУКТОВ | 1995 |

|

RU2086163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ЗАКУСОК ТИПА КРЕКЕРОВ УВЕЛИЧЕННОГО ОБЪЕМА НА ОСНОВЕ РИСА | 2007 |

|

RU2417627C2 |

| ПРИВЛЕКАТЕЛЬНЫЙ КОРМ ДЛЯ ДОМАШНИХ ЖИВОТНЫХ И СПОСОБЫ УЛУЧШЕНИЯ ПРИВЛЕКАТЕЛЬНОСТИ КОРМА ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 2012 |

|

RU2598548C2 |

| Способ получения обогащенного крахмалопродукта | 2016 |

|

RU2624207C1 |

| Способ производства хлеба и хлебобулочных изделий | 2020 |

|

RU2744112C1 |

| ОРЕХОВАЯ МАССА С ПРЯНОСТЯМИ И СПЕЦИЯМИ | 2002 |

|

RU2223000C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ВСПЕНЕННОГО СЫРА И СУХОЙ ВСПЕНЕННЫЙ СЫР | 2007 |

|

RU2375883C2 |

Использование пищевая промышленность, в частности рыбоперерабатывающая и концентратная промышленность и общественное питание. Сущность изобретения способ включает смешивание компонентов, предусмотренных рецептурой, внесение вкусовых добавок, нагревание и экструзию смеси При этом введение вкусовых добавок осуществляют после экструзии путем нанесения их на поверхность гранул под дабав- лением 0,003-0,005 мПа при 95-105°С в течение 30-35 с, 1 ил.

Ј1

I

ГТЯЯЛГ TtHflt tiHtfh

| ЛЕГКОСНИМАЕМАЯ РУКАВНАЯ КОЛБАСНО-СОСИСОЧНАЯ ОБОЛОЧКА | 1998 |

|

RU2131670C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-07-07—Публикация

1989-12-29—Подача