Область техники

Настоящее изобретение относится к способу получения увеличивающихся в объеме гранулированных закусок на рисовой основе и, в частности, к способу получения увеличивающихся в объеме рисовых гранул наподобие крекера, с использованием двухшнекового экструдера с матричным прессом или без него. Этим способом получают продукты, пригодные для длительного хранения, которые впоследствии могут быть переработаны в готовые продукты для легкой закуски.

Описание уровня техники

Способ получения гранул, в основном приспособленный для пищевой промышленности, включает тепловую обработку крахмала и придание формы, в частности, такой как форма макарон, в котором этот продукт впоследствии варят в присутствии избытка воды. Вареную массу раскатывают, режут и сушат для последующей жарки.

Для получения готового продукта для легкой закуски из обычных гранул или полуфабрикатов требуется две стадии. На первой стадии ингредиенты, которые в основном включают зерновые продукты и крахмалы, гидратируют до получения экструдируемой смеси. Во время экструзии ингредиенты частично загустевают, образуя тесто, которое проходит через матрицу. Густой продукт в виде пласта, содержащий примерно от 20 примерно до 40% влажности по массе, затем режут на гранулы (с раскатыванием или без) и подвергают обработке посредством сушильного аппарата до получения конечной влажности примерно от 10% до 14%. Затем этот продукт может храниться и впоследствии быть обработан на второй стадии приготовления.

Одним преимуществом полуфабриката является то, что это дешево и удобно. Поскольку полуфабрикаты или гранулы можно хранить сравнительно длительные периоды времени до дальнейшей обработки, их можно производить централизовано и перевозить к нескольким производственным объектам в различные географические регионы для конечной стадии приготовления. Далее после приготовления можно добавить специи, которые обеспечивают разнообразные географические предпочтения.

В предшествующем уровне техники способы получения лепешек направлены на продукты на основе кукурузы, как показано в патентах США №6224933 и 6242034 и продукты на основе картофеля, как показано в патенте США №6432463. Хотя продукты для легкой закуски на основе картофеля и на основе кукурузы известны, было бы желательным иметь пищевые продукты альтернативных составов для получения продуктов, которые имеют другие питательные и вкусовые профили. Например, многие покупатели все больше и больше заботятся о своем здоровье и надеются на получение полезных для здоровья пищевых продуктов для легкой закуски с естественным вкусом с более высокими уровнями клетчатки и более низкими уровнями жира, чем многие традиционные пищевые продукты для легкой закуски на основе кукурузы и картофеля. После обжаривания продукты на кукурузной основе могут иметь содержание масла более 25% по массе, а продукты на картофельной основе могут иметь содержание масла более 35% по массе. Далее, продукты на кукурузной основе имеют очень характерный вкус, что в результате приводит к ограниченному набору вкусовых профилей.

Покупатели считают рис полезным для здоровья пищевым продуктом. Многие пищевые продукты на основе риса, такие как крекеры на рисовой основе, очень популярны на многих азиатских рынках. К сожалению, способ получения крекеров на рисовой основе является длительным и трудоемким. Как описано в патенте США №3925567, этот процесс вполне может занять больше суток.

Соответственно, существует необходимость в способе получения увеличивающихся в объеме гранул на рисовой основе и крекеров наподобие закусок, которые имеют свойства гранул, в том числе значительную стабильность при хранении, улучшенную форму, консистенцию и вкус, и легко производятся. Далее, увеличивающиеся в объеме гранулы в одном варианте осуществления должны обеспечивать покупателя закусочным продуктом со сниженным содержанием жира и/или более высоким содержанием клетчатки, обеспечивая при этом естественные вкусовые профили.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение включает способ непрерывного получения увеличивающихся в объеме гранул на рисовой основе и закусок наподобие крекеров. Рисовая основа содержит рисовую муку, которая может включать в себя белый рис, среднезерновой или длиннозерновой рис, цельнозерновой рис или предварительно сваренную рисовую муку. В одном варианте осуществления один или более вторичных ингредиентов выбраны из растительных порошков, фруктовых порошков, прежелатинизированных крахмалов, нативных крахмалов и/или к мучной рисовой добавке необязательно может быть добавлена нерисовая мука. Дополнительно ингредиенты, вводимые в малых количествах, такие как сахар, соль, масло и/или эмульгатор, могут быть добавлены к рисовой муке, тем самым, образуя мучную рисовую добавку. Мучную рисовую добавку затем пропускают через прекондиционер (средство предварительной обработки) для перемешивания, гидратации и частичной тепловой обработки для получения теста.

После гидратации рисовое тесто пропускают через экструдер с низким усилием сдвига. Экструдер сначала механически режет и варит, а затем охлаждает массу до пропускания его через матрицу для формирования тонкой широкой ленты. Затем ленты охлаждают и режут на гранулы.

После формирования гранул их переносят в комплекс сушильных аппаратов. Первый сушильный аппарат представляет собой вибрационную/барабанную сушилку, которая высушивает внешнюю влагу и предотвращает образование кластеров во время начальной фазы сушки. После этого гранулы пропускают через предсушильный аппарат, в котором влажность гранул снижается без затвердения поверхности. Для уравновешивания влажности гранул и сведения к минимуму любого градиента влажности конечный сушильный аппарат дополнительно сушит гранулы. Высушенные гранулы затем готовы к упаковыванию для последующего приготовления, например, путем жарки, вдуванием воздуха или их запекают/подсушивают.

В одном аспекте изобретение относится к способу получения жареного продукта для легкой закуски на рисовой основе со сниженным содержанием жира. Гранулы на рисовой основе предварительно нагревают для дегидратирования и расплавления по меньшей мере части крахмала во внешней поверхности гранулы. После этого гранулы далее жарят и при этом они расширяются в горячем масле. Содержание масла в полученной в результате закуске увеличенного объема составляет примерно менее 22% по массе. Набухшие гранулы затем можно заправить специями и упаковать. В этом варианте осуществления заправленная специями упакованная закуска на рисовой основе содержит примерно менее 6 грамм жира в порции 28 грамм.

В одном аспекте гранулы подвергают тепловой обработке, и они расширяются в горячем воздухе аппарата для приготовления воздушной кукурузы или в печи. Набухшую закуску затем можно заправить специями и упаковать. В этом варианте осуществления заправленная специями, упакованная закуска на рисовой основе содержит примерно менее 5 грамм жира в порции 28 грамм.

Указанные выше, а также дополнительные признаки и преимущества настоящего изобретения станут очевидными из следующего подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Новые признаки, считающиеся отличительными для этого изобретения, изложены в прилагаемой формуле изобретения. Само изобретение, однако, а также предпочтительный способ его использования, его дополнительные задачи и преимущества будут наиболее понятны со ссылкой на следующее подробное описание иллюстративных вариантов осуществления, при прочтении совместно с сопровождающими чертежами, на которых:

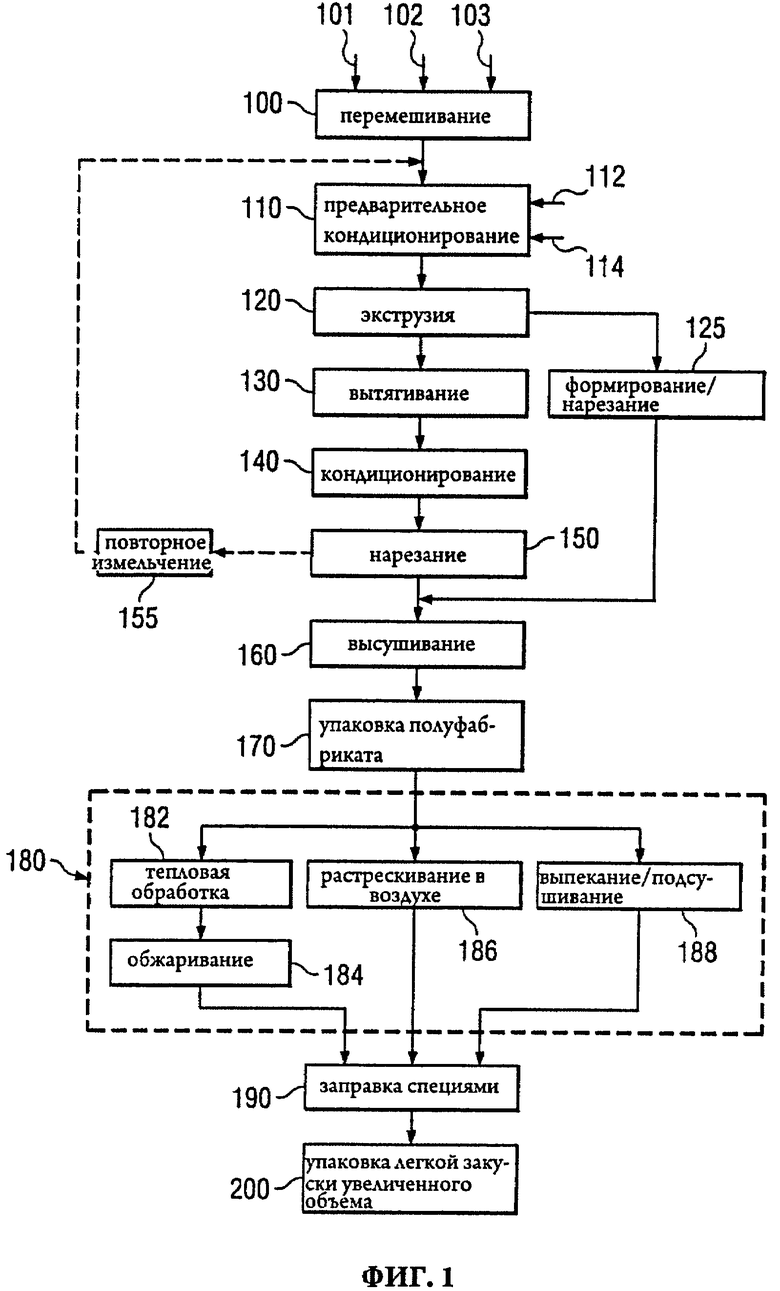

Фигура 1 представляет собой блок-схему, демонстрирующую процесс изготовления увеличивающихся в объеме гранул на рисовой основе и рисовой закуски увеличенного объема и

Фигура 2 представляет собой изображение профильной проекции матрицы экструдера в соответствии с вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение представляет собой процесс получения расширяющихся гранул на рисовой основе, которым получают полуфабрикаты (гранулы), пригодные для длительного хранения и которые могут быть окончательно обработаны или иным образом подвергнуты повторной тепловой обработке позже (вплоть до 6 месяцев). На Фигуре 1 показана структурная схема, иллюстрирующая различные процессы изготовления гранул из рисовой основы увеличенного объема в соответствии с различными вариантами осуществления настоящего изобретения. В одном варианте осуществления один или более основных ингредиентов, содержащих композицию рисовой муки 101, перемешивают с одним или несколькими ингредиентами, вводимыми в малых количествах 103, выбранных из сахара, масла, эмульгатора и соли для сухого перемешивания 100 с получением мучной рисовой добавки.

Композиция рисовой муки 101 может содержать один или более видов рисовой муки. Например, композиция рисовой муки 101 может содержать один или более видов рисовой муки, выбранных из муки из короткозернового риса, рисовой муки из длиннозернового риса и рисовой муки из среднезернового риса. Композиция рисовой муки 101 может быть выбрана из одного или нескольких сортов рисовой муки, выбранных из белого риса, цельнозернового риса, коричневого риса, риса басмати, риса Вехани (Wehani), жасминового риса, риса Арборио, дикого риса и пропаренного риса. Мука из цельнозернового риса может быть желательной, поскольку имеет больше клетчатки и витаминов, чем другие виды муки. Цельнозерновой коричневый рис содержит примерно 4,6% клетчатки по массе, а цельнозерновой дикий рис содержит примерно 5,6% клетчатки по массе. Более того, композиция может содержать рисовую муку, которая частично или полностью желатинизирована, или их комбинации. Например, рисовая мука может быть выбрана из желатинизированной рисовой муки, частично желатинизированной рисовой муки, частично полувареной рисовой муки, полувареной рисовой муки, рисовой муки, не доведенной до кипения, невареной рисовой муки и экструдированной рисовой муки.

В одном варианте осуществления второстепенные ингредиенты 102, содержащие один или более растительных порошков, могут быть добавлены в мучную рисовую смесь для регулирования вкусового и/или питательного профиля. В одном варианте осуществления могут быть использованы один или более растительных порошков, выбранных из томатов, шпината и аспарагуса. Также могут быть использованы другие растительные порошки, выбранные из моркови, брокколи, огурцов, листовой капусты, петрушки, кочанной капусты, сельдерея, цветной капусты, зеленого болгарского перца, зеленой фасоли, брюссельской капусты, лука, чеснока и/или имбиря. Такие растительные порошки доступны от фирмы Quest of Silverton, OR. Растительные порошки могут быть добавлены в достаточных количествах для достижения желаемого питательного профиля. Например, растительный порошок может быть добавлен для увеличения клетчатки в пищевом продукте. Томатный порошок, например, сдержит 16% клетчатки по массе. Дополнительно в одном варианте осуществления добавление достаточного количества растительного порошка может приводить к получению в результате продукта для легкой закуски увеличенного размера, содержащего эквивалент по меньшей мере одной трети порции овощей.

Министерство сельского хозяйства Соединенных Штатов определяет порцию овощей как 1/2 чашки измельченных овощей. Порция овощей содержит влагу и сухой остаток. Другими словами, порция овощей содержит твердые вещества на сухой основе. Справочная база данных питательной ценности пищевых продуктов (USDA National Nutrient Database for Standard Reference) определяет массу съедобной части овоща в этой 1/2 чашки и определяет среднюю влажность и, таким образом, содержание сухого остатка в съедобной части овоща. В Таблице 1, например, представлен питательный профиль для 1 чашки или 180 грамм красного спелого сырого круглогодичного томата средней величины, доступный на сайте http://www.nal.usda.gov/fnic/foodcomp/search/, см. USDA National Nutrient Database for Standard Reference, Release 18 (2005).

180 г

В контексте настоящего изобретения порция овощей определяется как содержание сухих веществ, которое эквивалентно 1/2 чашки (118 кубических сантиметров) измельченных фруктов или овощей на сухой вес. В соответствии с Таблицей 1 одна чашка красных спелых сырых круглогодичных томатов среднего размера весит 180 грамм и имеет содержание воды 94,5% по массе. Следовательно, 1/2-чашки (полчашки) или овощной порции томатов, имеющей общий вес 90 граммов, имеет безводный или сухой остаток 5,5% по массе. Следовательно, 4,95 грамм (5,5% сухого вещества × 90 грамм общей массы) сухого вещества томатов в конечном продукте эквивалентно порции овощей. (Как известно специалистам в данной области, растительные порошки обычно имеют влажность, например, томатный порошок, 5% влажность по массе. Следовательно, количество растительного порошка может напрямую не соответствовать количеству сухих веществ томатов.) Таким образом, закуска, увеличенного объема, составляющая одну треть порции овощей приблизительно содержала бы 1,65 граммов сухих веществ томатов в порции 28 грамм, закуска увеличенного размера, составляющая половину порции овощей, имела бы приблизительно 2,48 граммов сухих веществ томата в порции 28 грамм. Следовательно, в одном варианте осуществления растительный порошок может быть добавлен в количестве, достаточном для обеспечения одной трети порции овощей и в предпочтительном варианте осуществления в количестве, достаточном для обеспечения половины порции овощей.

Одним преимуществом использования риса в качестве основного ингредиента является то, что из-за нейтрального вкуса риса, вкусо-ароматические добавки, добавляемые к рису, например «натуральные» ароматизаторы из растительных порошков, можно без труда добавить к результирующему продукту на рисовой основе и могут, следовательно, положительно влиять на вкусовой профиль. В результате, добавление и комбинирование растительных порошков может быть скорректировано для достижения желаемого натурального вкусового профиля. Применение растительных порошков дополнительно позволяет потребителю наслаждаться натурально ароматизированным продуктом для легкой закуски, имеющим естественный вкус.

Также могут быть добавлены второстепенные ингредиенты 102, такие как прежелатинизированый картофельный крахмал, чтобы способствовать обработке теста машинным способом с помощью экструдера и для помощи в поддержании эластичности экструдата, выходящего из экструдера. Экструзия растительных порошков со сравнительно низким рН может отрицательно влиять на структуру и внешний вид конечного продукта на рисовой основе. Однако заявители обнаружили, что эти проблемы можно преодолеть, используя больше прежелатинизированных крахмалов и снижая усилие сдвига, используемое в экструдере. Второстепенные ингредиенты 102 могут содержать один или более компонентов крахмала, выбранных из нативного крахмала, полувареного крахмала и/или модифицированных крахмалов, в зависимости от состава и источника растительного порошка. Ингредиенты крахмала могут быть из кукурузы, картофеля или тапиока.

Мучную рисовую добавку затем подают на прекондиционер 110 для перемешивания и гидратации 112 водой и/или паром. Далее, прекондиционер 110 также частично желатинизирует смесь перед экструзией. Масло 114 необязательно добавляют в прекондиционер 110 для регуляции увеличения объема и для высвобождения продукта при нарезке 150.

Во время экструзии смесь механически нарезается и подвергается тепловой обработке в экструдере 120 при низком усилии сдвига. В контексте настоящего изобретения низкое усилие сдвига определяется как удельная механическая энергия (SME) в диапазоне примерно от 80 примерно до 140 ватт-час/кг на основании сухой смеси. Затем смесь охлаждается в нижележащих зонах экструдера, например, зонах 5-7 в 7-зоновом экструдере, перед проходом через матрицу. При прохождении через матрицу в одном варианте осуществления экструдат содержит тонкую широкую ленту, которая направляется на замкнутую движущуюся ленту конвейера с открытыми отверстиями для растягивания 130, а затем направляется в ленточный кондиционер 140. Затем лента режется 150 на оформленные гранулы, оставшийся материал или кружево от ленты можно использовать повторно переработав 155 в измельчителе для повторной переработки сырья для повторной подачи в прекондиционер.

В альтернативном варианте осуществления экструдат выходит из экструдера 120 в виде шариков теста с диаметром примерно от 10 мм примерно до 20 мм. В одном варианте осуществления эти шарики теста направляются в одношнековый матричный пресс 125 с низким усилием сдвига. Содержание влаги в шариках теста составляет примерно более 20 и более предпочтительно примерно более 25%, чтобы способствовать обрабатываемости в матричном прессе 125. Матричный пресс 125 может иметь пластину рабочей поверхности матрицы с одинаковыми или многочисленными формами и дисковый нож для нарезания экструдата на гранулы на передней поверхности матрицы. В одном варианте осуществления температура цилиндра в матричном прессе должна поддерживаться примерно ниже 70°С.

Температуры выше этого диапазона могут оказывать нежелательные эффекты на некоторые порошки, такие как томатный порошок.

Гранулы с каждой стадии нарезания 125, 150 затем могут быть отправлены в одну или более печей для дегидратации на стадии высушивания 160. В одном варианте осуществления стадия высушивания или дегидратации 160 включает вибрационный сушильный аппарат или сушильный аппарат барабанного типа, сушильный аппарат для кратковременной сушки или предсушильный аппарат, и конечный сушильный аппарат для высушивания гранул до уровня влажности для упаковки. После сушки гранулы на рисовой основе охлаждают в атмосферном воздухе на медленно движущейся конвейерной ленте до температуры окружающей среды, а затем упаковывают 170 для последующей обработки или могут быть направлены на немедленную тепловую обработку с получением продукта для легкой закуски увеличенного объема.

Гранулы, полученные в соответствии с описанными выше характеристиками, могут храниться примерно вплоть до шести месяцев. При тепловой обработке эти гранулы преобразуются в продукт для легкой закуски на рисовой основе, который имеет уникальный вкусовой и питательный профиль.

Для получения продукта для легкой закуски, объем гранул может быть увеличен посредством стадии тепловой обработки 180. Стадия тепловой обработки может включать жарку 184, предварительное нагревание 182 с последующей жаркой 184, растрескиванием под действием воздуха 186 или выпекание/подсушивание 188.

Неожиданно было обнаружено, что в варианте осуществления изобретения с обжариванием количество вводимого масла может быть снижено для получения гранул со сниженным содержанием жира, если гранулы на рисовой основе сначала подвергали тепловой обработке 182 перед стадией обжаривания 184. В контексте настоящего изобретения «сниженное содержание жира» означает, что содержание жира составляет примерно менее 18% по массе легкой закуски увеличенного объема после стадии заправки специями. Например, в одном варианте осуществления множество рисовых гранул, полученных по способу, аналогичному рассмотренному выше, может быть подвергнуто тепловой обработке 182 при температурах примерно от 71 (160°F) примерно до 110°С (230°F) и более предпочтительно примерно от 82 (180°F) и примерно до 104°С (220°F). В одном варианте осуществления рисовые гранулы подвергают тепловой обработке в течение времени удерживания примерно более 3 минут. В одном варианте осуществления рисовые гранулы подвергают тепловой обработке 182 в течение времени удерживания примерно менее 6 минут. Не привязываясь к теории, считается, что тепловая обработка 182 или стадия нагревания частично желатинизирует внешнюю поверхность гранул. Это может вызвать плавление крахмала на внешней поверхности гранул, что в результате приводит к глянцевой на вид поверхности. Плавление внешней поверхности гранул может действовать для «герметизации» любых пор на внешней части гранулы. Далее, нагревание также дополнительно будет высушивать внешнюю часть гранулы и может создавать градиент влажности. Когда гранулу впоследствии помещают в обжарочный аппарат 184, подвергнутая тепловой обработке гранула, имеющая частично или полностью герметизированную и частично или полностью высушенную внешнюю поверхность, может препятствовать проникновению масла, что в результате приводит к меньшему введению масла при нахождении в обжарочном аппарате. Далее, поскольку проведение тепловой обработки 182 больше всего влияет на влажность внешней поверхности гранулы, общее содержание влаги в грануле будет снижено только слегка. Следовательно, гранула после проведения тепловой обработки может иметь содержание влаги примерно от 8 примерно до 13% и более предпочтительно примерно от 10 примерно до 12%. При помещении в горячее масло и обжаривании 184 влага внутри гранулы будет испаряться, вызывая расширение гранулы, а внешняя поверхность будет препятствовать проникновению масла. Следовательно, стадия тепловой обработки 182 неожиданно помогает получить увеличенные в объеме гранулы со сниженным содержанием жира или легкую закуску увеличенного объема. Считается, что такой процесс также может быть распространен на другие увеличенные в объеме гранулы, в том числе, но не только гранулы на кукурузной основе и гранулы на картофельной основе.

В течение всего времени жарки гранулы находятся в погруженном состоянии, что обеспечивает равномерное прожаривание обеих поверхностей гранулы. Для увеличения гранул в объеме до желаемой степени регулируют температуру обжарочного аппарата. Объемную плотность измеряют интерактивно после обжарочного аппарата перед заправкой специями. Жареную основу сбрызгивают маслом и заправляют специями в роторном барабане, характерном для способа получения кукурузных чипсов. Увеличенный в объеме и заправленный специями продукт затем упаковывают, например, с помощью вертикальной колонки и наполняющего устройства.

Увеличенные в объеме гранулы или закуски со сниженным содержанием жира могут быть изготовлены путем выпекания закуски или растрескивания в воздухе, пока продукт не достигнет объемной плотности примерно от 60 примерно до 80 г/л.

Следующее представляет фактические примеры нескольких вариантов осуществления настоящего изобретения.

ПРИМЕР 1 - Печеный рисовый крекер со сниженным содержанием жира наподобие гранулированного продукта

Получение рисовых гранул

Типичный процесс, показанный на Фигуре 1, начинается со стадии взвешивания, на которой перемешивают соответствующие ингредиенты. В процессе работы ингредиенты рисовой муки 101, сначала взвешенные, которые включают белый рис, рисовую муку из среднезернового риса и полувареную рисовую муку, приблизительно 50 и 99% и более предпочтительно примерно от 80 примерно до 95%, второстепенные ингредиенты 102, содержащие прежелатинизированый крахмал примерно от 0 примерно до 30% и более предпочтительно примерно от 3 примерно до 12%, и ингредиенты, добавляемые в незначительных количествах 103, включающие сахар примерно от 0 примерно до 3% и более предпочтительно примерно от 1 до 2,5%, примерно менее 0,5 эмульгатора и масло примерно от 1 примерно до 3% и более предпочтительно примерно 1,5%, и соль примерно 1,5%. В одном варианте осуществления соотношение рисовой муки из среднезернового риса к полувареной рисовой муке составляет примерно от 1,50:1,00 до 1,25:1,00. Такое соотношение может приводить к превосходной структуре и внешнему виду конечного выпеченного рисового продукта. Хотя соль и сахар главным образом добавляют для вкуса, эти ингредиенты также оказывают желаемые вторичные эффекты на структуру конечного продукта. Эмульгатор снижает слипание в прекондиционере и способствует обработке в экструдере.

Смесь рисовой муки затем перемешивают 100 для обеспечения достаточного перемешивания ингредиентов, которое, например, может происходить примерно через 15 минут, для получения мучной рисовой добавки. Мучную рисовую добавку волюметрически подают на прекондиционер 110, который представляет собой, например, однороторную лопастную мешалку. В прекондиционере увлажнение 112 добавляют к сухой смеси в виде жидкой воды и пара для гидратации и частичной желатинизации смеси. В этом варианте осуществления мучная рисовая добавка входит в прекондиционер 110 при влажности на сырую массу примерно 12%, а выходит в виде рисовой массы (гидратированной мучной смеси) с содержанием влажности примерно от 30 до 40% по массе. В контексте настоящего изобретения термины «тесто» и «мучной продукт» («meal») являются синонимами и относятся к гидратированной мучной рисовой добавке. В предпочтительном варианте осуществления среднее время нахождения мучного продукта в прекондиционере 110 составляет примерно от 1 примерно до 4 минут. Общий объединенный вес воды и пара поддерживается для достижения постоянного уровня влажности мучного продукта на выходе из прекондиционера 110. Добавляемую воду предварительно нагревают обычно примерно до 65-71°С для поддержания температуры смеси на выходе примерно от 60 примерно до 90°С, более предпочтительно примерно 77°С, что соответствующим образом ингибирует рост микроорганизмов в прекондиционере 110 и достаточно способствует диффузии пара и воды в мучной продукт. Количество пара может быть скорректировано для контролирования выходной температуры мучного продукта из прекондиционера 110. Рубашка для подогрева горячей водой вокруг прекондиционера 110 может быть дополнительно использована для ослабления и контролирования температурного уровня смеси. Масло, в том числе, но не только, кукурузное масло, хлопковое масло и/или подсолнечное масло, добавляют в прекондиционер 110 для облегчения технологической обработки продукта после экструзии.

После предварительного кондиционирования 110 мучной продукт подвергается стадии экструзии 120 в двухшнековом экструдере. Экструдер в одном варианте осуществления представляет собой двухшнековую модель Mapimpianti tt92/28D, имеющую соотношение L/D 28, ось 89 мм, и состоит из семи зон цилиндра. Указанный мучной продукт и дополнительную воду подают в первую зону. Например, экструдер может быть установлен на 250 оборотов шнека в минуту RPM 250 и предпочтительно от 220 до 280 RPM для оптимизации механической подачи мучного продукта. Зоны цилиндра со второй по четвертую нагреваются до температуры цилиндра, достаточной для достижения желаемого уровня тепловой обработки механическим и термическим способами, которая в основном составляет примерно от 48 примерно до 108°С. Зоны цилиндра с пятой по седьмую охлаждаются примерно менее чем до 70°С для минимизации матричной температуры экструдата и для того, чтобы помочь снизить запаривание в матрице. В противном случае запаривание дает нежелательные вздутия в ленте полученного в результате экструдата, поскольку температура экструдата доходит примерно от 108 примерно до 113°С и подвергается воздействию атмосферного давления. Температура боковой и центральной головки экструдера составляет примерно 90°С, а давление матрицы примерно от 40 примерно до 90 бар. Далее, вакуумный клапан присоединяется к четвертой зоне для удаления избытка пара и обеспечения испарительного охлаждения экструдата. Достигаемый характерный уровень вакуума составляет примерно 50 мм ртутного столба со скоростью испарения примерно от 15 до 30 кг воды в час.

Другим, контролирующим качество, признаком изобретения является изменение добавляемой в экструдер воды. Так как мучная смесь гидратировалась в прекондиционере 110, и избыток воды может быть удален вакуумом, добавление воды действует как смазка для мучной смеси, уменьшая ее вязкость и, таким образом, уменьшая время пребывания мучной смеси в экструдере. Это уменьшает вращающий момент, необходимый для переноса менее вязкого продукта через экструдер. Следовательно, добавление воды к экструдеру уменьшает уровень тепловой обработки.

Для получения максимального времени задержки и минимального усилия сдвига, необходимого для оптимального вкуса продукта и структуры, снижают RPM экструдера. При снижении скорости вращения время задержки рисовой массы увеличивается. Более низкие RPM экструдера дают более слоистую укладку и более длительное время задержки в экструдере, и происходит равномерное по времени вытекание из матрицы. Считается, что степень готовности экструдата несколько выше при более низких RPM, чем при высоких RPM. В одном варианте осуществления характерный рабочий интервал для экструдера составляет примерно от 220 примерно до 280 RPM с температурой экструдата примерно от 95 примерно до 107°С. В одном варианте осуществления время задержки в экструдере рисовой массы составляет примерно более 30 секунд. В одном варианте осуществления время задержки в экструдере рисовой массы составляет примерно менее 90 секунд. В одном варианте осуществления время задержки в экструдере рисовой массы составляет примерно от 50 примерно до 80 секунд.

Минимально срезанный экструдат затем подается через одиночную матрицу с регулируемыми режущими заслонками и режущими кромками матрицы. Неравномерная толщина экструдата по ширине ленты экструдата минимизируется с помощью точной регулировки отверстия между режущими кромками матрицы. Например, ссылаясь на Фигуру 2, на которой изображена профильная проекция отверстия матрицы 122, двухшнековый экструдер может прикладывать большую силу к средней 124 части отверстия. Следовательно, в одном варианте осуществления, отверстие имеет режущую кромку с переменным диаметром в форме песочных часов 123.

Лента на рабочей поверхности матрицы является очень податливой, но быстро застывает в полотно, которое может быть механически обработано без существенной деформации в ленту и все еще остается до некоторой степени гибким. Обращаясь назад к Фигуре 1, после выхода ленты из экструдера 120 лента затем переносится на замкнутую конвейерную ленту с открытыми отверстиями. В одном варианте осуществления лента с открытыми отверстиями движется со скоростью несколько выше, чем скорость экструдированной ленты для вытягивания, без выпекания, по ходу движения этой ленты, и снижает толщину ленты. Вытягивание ленты 130 таким образом обеспечивает многочисленные преимущества и выгоды. Во-первых, количество механической энергии, прикладываемой к рисовому мучному продукту, частично основано на открытой площади режущей кромки матрицы. Например, закрытие режущей кромки или уменьшение открытой площади режущей кромки может увеличивать усилие сдвига, прикладываемого к рисовому мучному продукту. Напротив, открытие режущей кромки и увеличение открытой площади режущей кромки может уменьшать усилие сдвига. Таким образом, режущая кромка матрицы может использоваться в качестве рычага для регулирования усилия сдвига, прикладываемого к рисовому мучному продукту. Если режущую кромку матрицы открывают для снижения усилия сдвига, толщина ленты, выходящей из экструдера, будет увеличиваться. Однако вытягивание ленты может успешно уменьшить эту толщину как требуется, тем самым, позволяя регулировать режущую кромку матрицы для контролирования усилия сдвига без отрицательного воздействия на производительность. Во-вторых, такое вытягивание 130 позволяет экструдировать более тонкие ленты, вследствие меньшего беспокойства о переваривании рисового мучного продукта в результате уменьшенной открытой площади. В-третьих, толщина ленты влияет на внешний вид и закручивание в конечном продукте. Вытягивание ленты 130 может снижать тенденцию ленты к сморщиванию. В одном варианте осуществления толщина экструдированной ленты составляет примерно 1,5 мм и ее вытягивают до толщины примерно от 0,7 примерно до 1,2 мм.

В одном варианте осуществления ленту перфорируют после экструдера. Однако перфорирование может быть более желательным у выпеченных в отличие от жареных гранул, поскольку перфорированные гранулы могут иметь более высокое потребление масла, чем неперфорированные гранулы, что в результате приводит к более высокому содержанию жира в закуске.

Затем лента направляется в пятирядный ленточный охлаждающий аппарат путем переноса конвейерной ленты для кондиционирования ленты 140. В одном варианте осуществления ленточный кондиционер имеет многорядный конвейер с отрытой проволочной сеткой для охлаждения ленты и дает возможность для последующего нарезания. Кондиционер держат примерно при 27-35°С, предпочтительно 30°С, в котором холодный воздух прикладывается к обеим сторонам (верху и низу) ленты. Далее, температуру воздуха в тоннеле подстраивают для достижения температуры ленты примерно от 27 примерно до 35°С в устройстве для тиснения и/или резания. Охлаждение ленты также помогает предотвратить заворачивание ленты на валиках устройства для тиснения или резания.

В варианте осуществления с тиснением ленты после выхода ленты из охлаждающего тоннеля в ленточный кондиционер передающие ролики доставляют ленты для отделения устройства для тиснения и опоры роликовой пары. Выравнивание лент в устройстве для тиснения/резания до типового процесса осуществляется с помощью ручной регулировки укладывающих конвейеров. Ролики устройства для тиснения дополнительно служат для удерживания ленты для предотвращения ее качания. Каждый лист ленты затем слегка гофрирован.

После тиснения, или ленточного кондиционера, если тиснения не происходит, ленту или экструдат режут 150 на гранулы. В одном варианте осуществления режущее устройство имеет ротационный штамп. Гранулы можно назрезать 150 на различные формы, в том числе, но не только, кружочки, треугольнички, квадратики и шестиугольники.

На стадии нарезания 150 всю ширину экструдированной ленты можно не нарезать на гранулы. Часть ленты, которая не сформирована в гранулы, является предпочтительной в виде кружевной каймы. Обрезанную кайму кружева измельчают, а затем перемалывают на кусочки, называемые «перемол» 155. В одном варианте осуществления перемол 155 снова возвращается в процесс на входное отверстие прекондиционера 110 со скоростью примерно от 3 примерно до 10% по массе от общей скорости подачи мучного продукта. После нарезания 150 гранулы транспортируются на стадию сушки 160.

Гранулы пневматически переносятся из отверстия для выгрузки режущего устройства на ленточную вибрационную сушилку. Уровень влажности гранул, входящих в этот сушильный аппарат, составляет примерно от 29 примерно до 31% и снижается примерно до 18% на выходе. Заданная температура вибрационной сушилки составляет примерно 75°С и относительная влажность составляет примерно от 25% примерно до 30% в течение времени пребывания примерно от 6 до 8 минут. Вибрационная сушилка высушивает поверхность гранул, тем самым, предотвращая уплотнение и деформацию, когда гранулы обрабатываются в конечном сушильном аппарате.

Из вибрационной сушилки гранулы пневматически переносятся сначала в 9-рядное устройство для кратковременной сушки, а затем в конечный сушильный аппарат. Перед устройством для кратковременной сушки гранулы распределяют по ленте с помощью колебательного распределителя. Ленточное устройство для предварительной сушки устанавливают примерно на 46°С и примерно от 20 примерно до 30% RH (относительной влажности). Устройство для предварительной сушки снижает содержание влажности гранул примерно с 18% до содержания влажности примерно 14%. Гранулы пневматически переносятся из устройства для предварительной сушки на пятирядный ленточный сушильный аппарат. Конечный сушильный аппарат уравновешивает градиенты влажности в пределах гранул и состоит из трех стадий. На первой стадии устанавливается около 48°С примерно с 35% RH. На второй стадии устанавливается около 47°С примерно с 35% RH. На третьей стадии устанавливается около 30°С примерно с 70% RH. Конечный сушильный аппарат снижает содержание влажности гранул примерно с 14 вплоть до содержания влажности примерно 12%. Время пребывания на каждой стадии составляет примерно от 30 примерно до 40 минут. Необязательно в конце третьей стадии предусмотрено конвейерное устройство, охлаждающее до температуры окружающей среды, для охлаждения гранул до комнатной температуры после выхода из сушильного аппарата. После этого гранулы сразу же обрабатывают или непрерывно подают в коробки или пакеты для полуфабрикатов или упаковки гранул 170. При упаковке эти гранулы затем можно транспортировать в другое место для дальнейшей обработки в форму продукта для легкой закуски.

Гранулы затем выпекают 188 при 425°F до содержания влажности примерно менее 2% по массе. Затем гранулы заправляют специями 190 для вкуса в барабане для заправки специями. В одном варианте осуществления содержание масла или жира в печеных гранулах, полученных в результате этого процесса, составляет менее 18% по массе, с наибольшим количеством жира, возникающим в результате разбрызгивания масла в барабане для заправки специями. Такой продукт для легкой закуски соответствует закусочному продукту, содержащему примерно менее 5 грамм жира на порцию 28 грамм. Однослойная рисовая гранула при запекании имеет структуру, очень сходную с традиционным японским рисовым крекером, изготовленным традиционным медленным приготовлением, многодневным способом. Настоящее изобретение, таким образом, позволяет изготовить рисовый крекер за время, в несколько раз меньшее, чем время, необходимое в предшествующем уровне техники для рисовых крекеров.

ПРИМЕР 2 - Печеные рисовые гранулы из цельного зерна с низким содержанием жира с растительными включениями

Гранулы на рисовой основе получают таким же образом, как описано в ПРИМЕРЕ 1, за исключением того, что белый рис заменяют цельнозерновым коричневым рисом. Может быть использована мука из цельнозернового коричневого риса, доступная от фирмы Sage V, Los Angeles, CA. Кроме того, может быть добавлен растительный порошок в диапазоне 0-30%. Гранулы растрескиваются в воздухе 186 при 400°F в аппарате для приготовления воздушной кукурузы с использованием горячего воздуха до содержания влажности примерно менее 2,5% по массе и объемной плотности 73 г/л. Может быть использован аппарат Model 80 Puffer, доступный от Cretors, Chicago, IL. Затем гранулы могут быть заправлены специями 190 для вкуса в барабане для заправки специями. В одном варианте осуществления содержание масла или жира в растресканных в воздухе гранулах, полученных этим способом, составляет примерно менее 18% по массе, с наибольшим количеством жира, возникающим в результате разбрызгивания масла в барабане для заправки специями. Такой продукт для легкой закуски соответствует закусочному продукту, содержащему примерно менее 5 граммов жира на порцию 28 грамм. Далее, вкусовой профиль, обеспечиваемый растительными порошками, дает желаемый вкус.

ПРИМЕР 3 - Овощная закуска с низким содержанием жира, имеющая одну треть порции овощей

В одном варианте осуществления увеличивающиеся в объеме гранулы на рисовой основе изготовлены из мучной рисовой добавки, содержащей по меньшей мере примерно 30% по массе среднезернового риса, по меньшей мере примерно 20% полувареной рисовой муки, примерно менее 20% прежелатинизированного картофельного крахмала, и остаток добавки, содержащий растительный порошок. Более конкретно, и снова обращаясь к Фигуре 1, ингредиенты рисовой муки 101, сначала взвешенные, содержат две разновидности рисовой муки. Среднезерновой рис примерно 40% и полувареную рисовую муку примерно 30% по массе смешивают с второстепенными ингредиентами 102, содержащими 15% прежелатинизированного картофельного крахмала и примерно 10% томатного порошка, и ингредиенты, добавляемые в малом количестве, 103, содержащие примерно менее 1% эмульгатора и масла примерно от 1% примерно до 3%, и более предпочтительно примерно 1,5%, и соль примерно 1,5%.

В одном варианте осуществления соотношение муки из среднезернового риса к полувареной рисовой муке составляет примерно от 1,50:1,00 до 1,25:1,00. Такое соотношение в результате приводит к превосходной структуре и внешнему виду рисовых гранул на растительной основе. Хотя указан прежелатинизированный картофельный крахмал, может быть использован любой подходящий крахмал для улучшения обрабатываемости рисовой муки посредством экструдера, который достаточно поддерживает эластичность экструдата (например, ленты или шариков теста) выходящего из матрицы экструдера. Такой крахмал положительно влияет на структуру конечного продукта.

Смесь рисовой муки затем перемешивают 100 для обеспечения достаточного перемешивания ингредиентов, которое, например, может происходить примерно через 15 минут, для получения мучной рисовой добавки. Мучную рисовую добавку волюметрически подают на прекондиционер 110, который, например, представляет собой однороторную лопастную мешалку. В прекондиционере увлажнение 112 добавляют к сухой смеси в виде жидкой воды и пара для гидратации и частичной желатинизации смеси. В этом варианте осуществления мучная рисовая добавка входит в прекондиционер 110 при влажности сырой основы примерно от 9 примерно до 12% и выходит после двухшнекового экструдера в виде мучного продукта при влажности примерно от 28 примерно до 31%. В предпочтительном варианте осуществления среднее время нахождения массы в прекондиционере 110 составляет примерно от 1 до 3 минут. Общая объединенная масса гидратирующих компонентов 112, содержащих воду или пар, поддерживается для достижения постоянного уровня влажности мучного продукта как на выходе его из прекондиционера. Добавляемую воду предварительно нагревают обычно примерно до 65-71°С для поддержания температуры на выходе примерно от 60 примерно до 90°С, более предпочтительно около 77°С, которая является достаточной для подавления роста микроорганизмов в прекондиционере 110 и достаточно способствует диффузии пара и воды в мучной продукт. Количество пара может быть скорректировано для регуляции выходной температуры мучного продукта из прекондиционера 110. Рубашка для подогрева горячей водой вокруг прекондиционера 110 дополнительно может быть использована для снижения и регуляции уровня температуры смеси. Масло 114, такое как частично гидрогенизированное хлопковое и/или соевое масло, добавляют в прекондиционер 110 для облегчения технологической обработки продукта после экструзии.

После предварительного кондиционирования 110 мучной продукт подается в двухшнековый экструдер, как описано в Примере 1 для стадии экструзии 120. Экструдер может быть установлен с оборотами шнека в минуту 300 RPM и предпочтительно от 250 до 320 RPM для оптимизации механического введения в мучной продукт. Зоны цилиндра со второй по пятую нагреваются до температуры цилиндра, достаточной для достижения желаемого уровня готовности посредством механического и термического процессов, которая в основном составляет примерно 80°С. Зоны цилиндра с шестую по девятую охлаждаются примерно до 70°С для минимизации температуры экструдата в матрице, и чтобы помочь уменьшить запаривание в матрице. В противном случае чрезмерное запаривание дает нежелательные вздутия в ленте полученного в результате экструдата, поскольку температура экструдата доходит примерно до 101-102°С и подвергается воздействию атмосферного давления. Температура боковой и центральной головки составляет примерно 80°С, а давление матрицы примерно от 22 примерно до 30 бар. Далее, вакуумный клапан присоединяют к шестой зоне для удаления избытка пара и обеспечения испарительного охлаждения экструдата. Обычно достигаемый уровень вакуума составляет примерно 50 мм ртутного столба со скоростью испарения примерно от 15 до 30 кг воды в час.

Другим, контролирующим качество, признаком изобретения является изменение добавленной в экструдер воды. Так как мучная смесь гидрировалась в прекондиционере 110, и избыток воды может быть удален вакуумом, добавление воды действует как смазка для мучной смеси, уменьшая ее вязкость и, таким образом, уменьшая время пребывания смеси муки в экструдере. Это уменьшает вращающий момент, необходимый для переноса менее вязкого продукта через экструдер. Следовательно, добавление воды в экструдер уменьшает уровень тепловой обработки.

В этом примере экструдер пускают в ход при более высоких оборотах в минуту для увеличения механической работы на тесто. В предыдущих примерах давление матрицы является высоким, поэтому тесто получает дополнительную тепловую обработку в матрице. В этом примере давление матрицы держится более низким. Следовательно, более высокие обороты в минуту используются в экструдере для обеспечения необходимой затраты энергии на тесто. Достаточная работа должна быть передана на тесто в экструдере, поскольку матричный пресс/резак 125 передает сравнительно небольшую работу на тесто. Если достаточная работа не передана на тесто в экструдере, может быть отрицательное влияние на структуру конечного продукта. Тесто, выходящее из экструдера, однако, все-таки считается незначительно размятым тестом.

После стадии экструзии 120 минимально срезанный экструдат затем выходит из двухшнекового экструдера в виде маленьких шариков теста с содержанием влажности по меньшей мере 25% по массе и размером примерно от 10 примерно до 20 мм. Эти шарики теста подаются в одношнековый матричный пресс с низким усилием сдвига для стадии формования/нарезания 125. Температура цилиндра поддерживается примерно между 60 и примерно 80°С и более предпочтительно около 70°С. Матричный пресс может содержать матричную пластину с одинаковыми или многочисленными формами и роторный нож для нарезания гранул на рабочей поверхности матрицы. Может быть использован одношнековый матричный пресс, доступный от фирмы Pavan (http://www.pavan.com). Нарезанные гранулы затем переносятся из выходного отверстия режущего устройства на стадию сушки 160 для высушивания, как описано в Примере 1.

В одном варианте осуществления гранулы затем выпекают 188 при 425°F до содержания влажности примерно менее 2% по массе. Затем гранулы заправляют специями 190 для вкуса в барабане для заправки специями. В одном варианте осуществления содержание масла или жира в печеных гранулах, полученных в результате этого процесса, составляет менее 18% по массе, с наибольшим количеством жира, возникающего в результате разбрызгивания масла в барабан для заправки специями. Такой продукт для легкой закуски соответствует закусочному продукту, содержащему примерно менее 5 граммов жира на порцию 28 грамм. Далее, вкусовой профиль, обеспечиваемый томатным порошком, дает желаемый вкус и одну треть овощной порции в порции продукта для легкой закуски размером 28 грамм.

ПРИМЕР 4 - Жареные рисовые гранулы из цельного зерна с низким содержанием жира с растительными включениями

Гранулы получают таким же образом, как описано в ПРИМЕРЕ 1, за исключением того, что белый рис заменяют цельнозерновым коричневым рисом. Может быть использована мука из цельнозернового коричневого риса, доступная от фирмы Sage V, Los Angeles, CA.

В одном варианте осуществления гранулы на рисовой основе термически обрабатывали при 82°С (180°F) примерно в течение 6 минут от содержания влаги примерно 12 до содержания влаги примерно 11%. Затем гранулы жарили в горячем масле при 191°С (375°F) в течение 32 секунд до содержания влаги примерно 2,5% по массе. Содержание масла в полученных в результате гранулах составляет примерно 11% и дополнительно объемная плотность составляет примерно 80 г/л. Жареную основу сбрызгивают маслом и заправляют специями в роторном барабане, характерном для обработки кукурузных чипсов. Конечное общее содержание масла в этих гранулах, в том числе масла, разбрызгиваемого в барабане для специй, составляет примерно менее 18% по массе. В одном варианте осуществления содержание масла в жареной грануле составляет примерно от 10 примерно до 18% по массе. Такой продукт для легкой закуски соответствует закусочному продукту, содержащему менее 6 граммов жира на порцию 28 грамм. Для сравнения, если гранулы не проходят тепловую обработку или предварительно не нагреваются перед стадией обжаривания, содержание масла в конечной основе жареных гранул может составлять примерно от 27 примерно до 33% по массе. Полученный в результате продукт для легкой закуски увеличенного объема на основе риса имел комплексное ощущение во рту вкуса, запаха, фактуры и консистенции и ощущение во рту при откусывании, сравнимое с жареной кукурузной или картофельной легкой закуской увеличенного объема.

Хотя изобретение было в частности показано и описано со ссылкой на предпочтительный вариант осуществления, специалистам в данной области будет понято, что могут быть сделаны различные изменения в форме и деталях, не отступая от сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ЭКСТРУДИРОВАННЫХ СЫРНЫХ КРЕКЕРОВ И ЗАКУСОК | 2009 |

|

RU2531753C2 |

| ПРОИЗВОДСТВО СОСТАВНЫХ ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ ЦЕЛЬНОЕ ЗЕРНО | 2007 |

|

RU2433621C2 |

| ПОЛУЧЕНИЕ ФРУКТОВЫХ И ОВОЩНЫХ ЗАКУСОЧНЫХ ПРОДУКТОВ В ВИДЕ ПЛАСТИНОК | 2008 |

|

RU2427282C2 |

| ПОЛУЧЕНИЕ ФРУКТОВЫХ И ОВОЩНЫХ ЗАКУСОЧНЫХ ПРОДУКТОВ В ВИДЕ ПЛАСТИНОК | 2008 |

|

RU2414146C1 |

| ПРОИЗВОДСТВО ВЫПЕЧНЫХ ИЗДЕЛИЙ С ВЫСОКИМ СОДЕРЖАНИЕМ ВОЛОКОН И БЕЛКА | 2010 |

|

RU2557111C2 |

| ПРОИЗВОДСТВО ПРОДУКТОВ ИЗ ДРОБЛЕНОГО ЦЕЛЬНОГО ЗЕРНА | 2006 |

|

RU2395212C2 |

| СПОСОБЫ УВЕЛИЧЕНИЯ СРОКА ХРАНЕНИЯ ПИЩЕВЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ ПОЛИНЕНАСЫЩЕННЫЕ ЖИРНЫЕ КИСЛОТЫ | 2006 |

|

RU2388320C2 |

| СПОСОБ И КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭКСТРУДИРОВАННЫХ ЗАКУСОЧНЫХ ПИЩЕВЫХ ПРОДУКТОВ И ПОЛУЧАЕМЫХ ИЗ НИХ ПРОДУКТОВ | 2012 |

|

RU2624956C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ СНЕКОВ | 2025 |

|

RU2838217C1 |

| НЕПОСРЕДСТВЕННО УВЕЛИЧИВАЮЩИЙСЯ В ОБЪЕМЕ ЗАКУСОЧНЫЙ ПРОДУКТ ИЗ АРАХИСОВОЙ МУКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2429707C2 |

Изобретение относится к пищевой промышленности. Предложенный способ содержит следующие стадии: гидратирование мучной рисовой смеси с получением рисовой массы, экструзию указанной рисовой массы с получением экструдата и его нарезание на гранулы. Высушивание гранул до содержания влаги от около 9 до около 13% по массе. Также предложен способ получения жареного продукта легкой закуски из гранул на рисовой основе со сниженным содержанием жира менее чем около 18% по массе и легкая закуска увеличенного объема из гранулы на рисовой основе. Группа изобретений позволяет сократить время производства легкой закуски и обеспечить снижение содержания жира после обжарки в масле до менее чем 18% по весу. 3 н. и 20 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения увеличивающейся в объеме гранулы на рисовой основе для последующей ее обжарки в масле, содержащий следующие последовательные стадии:

а) гидратирования мучной рисовой смеси в прекондиционере с получением рисовой массы;

б) экструзии указанной рисовой массы в экструдере с получением экструдата при низкой скорости сдвига, при этом указанную рисовую массу обрабатывают в указанном экструдере при температуре от около 48°С до около 108°С;

в) нарезания указанного экструдата на гранулы; и

г) высушивания указанных гранул до содержания влаги от около 9% до около 13% по массе, с формированием частично или полностью герметизированной и частично или полностью высушенной внешней поверхности.

2. Способ по п.1, отличающийся тем, что указанная мучная рисовая смесь содержит один или более видов рисовой муки выбранных из: муки из короткозернового риса, муки из длиннозернового риса и муки из среднезернового риса.

3. Способ по п.1, отличающийся тем, что указанная мучная рисовая смесь содержит один или более разновидностей рисовой муки выбранных из:

белого риса, среднезернового риса, коричневого риса, риса басмати, риса Вехани, жасминового риса, риса Арборио, дикого риса и пропаренного риса.

4. Способ по п.1, отличающийся тем, что указанная мучная рисовая смесь содержит рисовую муку, которая выбрана из: желатинизированной рисовой муки, частично желатинизированной рисовой муки, частично полувареной рисовой муки, полувареной рисовой муки, рисовой муки, недоведенной до кипения, невареной рисовой муки и экструдированной рисовой муки.

5. Способ по п.1, отличающийся тем, что указанная мучная рисовая смесь содержит муку из цельнозернового риса.

6. Способ по п.1, отличающийся тем, что указанная мучная рисовая смесь дополнительно содержит:

по меньшей мере, около 30% по массе среднезернового риса;

по меньшей мере, около 20% по массе полувареной рисовой муки;

менее чем около 20% по массе прежелатинизированного картофельного крахмала; и

по меньшей мере, около 1% по массе растительного порошка.

7. Способ по п.6, отличающийся тем, что соотношение указанной муки из среднезернового риса к указанной полувареной рисовой муке составляет от около 1,50:1,00 до около 1,25:1,00.

8. Способ по п.6, отличающийся тем, что указанный растительный порошок дополнительно содержит, по меньшей мере, около 10% по массе томатного порошка.

9. Способ по п.1, отличающийся тем, что мучная рисовая смесь дополнительно содержит один или более растительных порошков выбранных из томатного порошка, порошка шпината и порошка аспарагуса.

10. Способ по п.1, отличающийся тем, что мучная рисовая смесь дополнительно содержит один или более растительных порошков выбранных из: моркови, брокколи, огурцов, листовой капусты, петрушки, кочанной капусты, сельдерея, цветной капусты, зеленого болгарского перца, зеленой фасоли, брюссельской капусты, лука, чеснока и имбиря.

11. Способ по п.6, отличающийся тем, что указанный растительный порошок дополнительно содержит достаточное количество овощей, так что указанная увеличивающаяся в объеме гранула на рисовой основе содержит, по меньшей мере, одну треть порции овощей.

12. Способ по п.1, отличающийся тем, что указанный экструдер обеспечивает удельную механическую энергию от около 80 до около 140 ватт-часов на килограмм экструдата.

13. Способ по п.1, отличающийся тем, что из указанного экструдата на стадии б) получают шарики теста с диаметром от около 10 до около 20 миллиметров.

14. Способ по п.1, отличающийся тем, что указанный экструдат на стадии б) получают в виде множества шариков теста, которые подают на одношнековый пресс с низким усилием сдвига до стадии г).

15. Способ по п.14, отличающийся тем, что одношнековый пресс с низким усилием сдвига содержит цилиндр, температура которого ниже чем около 70°С.

16. Способ по п.14, отличающийся тем, что указанные шарики теста имеют содержание влаги более чем около 20% по массе после стадии в) и перед стадией г).

17. Способ по п.14, отличающийся тем, что гранулы выпекают после стадии г) для получения легкой закуски увеличенного объема с содержанием жира менее чем около 18% по массе.

18. Способ по п.1, отличающийся тем, что указанный экструдат после стадии б) имеет вид ленты, где указанная лента имеет толщину от около 0,7 мм до около 1,2 мм.

19. Способ по п.18, отличающийся тем, что указанную толщину контролируют посредством регулирования режущей кромки указанного экструдера.

20. Способ по п.18, отличающийся тем, что указанную толщину контролируют посредством вытягивания указанной ленты.

21. Способ получения жареного продукта легкой закуски из гранулы на рисовой основе со сниженным содержанием жира менее чем около 18% по массе, включающий следующие последовательной стадии:

а) получения гранулы на рисовой основе;

б) предварительного нагревания указанной гранулы на рисовой основе при температуре от около 71°С до около 110°С с формированием частично или полностью герметизированной и частично или полностью высушенной внешней поверхности; и

в) обжаривания указанной гранулы на рисовой основе в масле.

22. Легкая закуска увеличенного объема из гранулы на рисовой основе со сниженным содержанием жира менее чем около 18% по массе, содержащая:

муку на основе риса;

растительный порошок;

при этом производят:

гидратирование указанного растительного порошка и указанной муки на основе риса в прекондиционере для получения рисовой массы;

экструзию указанной рисовой массы при низкой скорости сдвига с получением экструдата;

высушивание указанного экструдата до содержания влаги от 9% до около 13% по массе для получения увеличивающейся в объеме гранулы; и увеличение в объеме указанной гранулы с получением легкой закуски увеличенного объема на стадии тепловой обработки, при этом указанная стадия тепловой обработки содержит этап нагрева, указанную увеличенную в объеме гранулу нагревают при температуре от около 71°С до около 110°С с формированием частично или полностью герметизированной и частично или полностью высушенной внешней поверхности, и затем этап обжаривания в горячем масле.

23. Легкая закуска увеличенного объема по п.22, отличающаяся тем, что указанная легкая закуска увеличенного объема содержит, по меньшей мере, одну треть порции овощей.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СОСТАВ ИНГРЕДИЕНТОВ ДЛЯ ЭКСТРУДИРОВАННОГО ПРОДУКТА ТИПА СУХОГО ЗАВТРАКА | 1992 |

|

RU2043036C1 |

Авторы

Даты

2011-05-10—Публикация

2007-04-06—Подача