Изобретение относится к способам получения моющих средств, используемых для очистки металлической поверхности машин и оборудования, применяемых в животноводстве и сельскохозяйственном производстве, от различных видов загрязнений.

Известно моющее средство, содержащее синтамид-5.

Недостатком средства являктся низкие сыпучие свойства через 1 мес хранения и высокие пенообразующие свойства через 1 мес хранения (203 мм высота столба пены).

Известен способ получения моющей композиции, заключающийся в том, что поверхностно-активное вещество вводят в жидкое стекло в количестве 5-30% к массе жидкого стекла и напыляют его одновременно с жидким стеклом на неорганическую соль или смесь солей.

Недостатком способа являются низкие сыпучие свойства продукта через 3 мес хранения и высокие пенообразующие свойства. Первоначальная высота столба пены

23-57 мм, через 1 мес хранения 72-103 мм, через 3 мес 247-311 мм. Кроме этого, добавка ПАВ менее 20% к жидкому стеклу приводит к резкому снижению моющих свойств средства, при добавке 30% моющая способность составляет 70-80%, что не удовлетворяет требованиям, предъявляемым к моющим композициям. Моющая или очищающая способность должна быть не менее 90%.

Целью изобретения, является повышение сыпучих и снижение пенообразующих свойств синтетических моющих средств.

Поставленная цель достигается согласно способу, согласно которому жидкое стекло подвергают обработке при перемешивании поверхностно-активным веществом в количестве 33-50% к массе жидкого стекла с последующей дозировкой при перемешивании кальцинированной соды или сульфатно-содовой смеси.

Оптимальным является использование жидкого стекла с плотностью 1,2-1,4 г/см .

VI

сл

vj

СЛ СО

Пример1.В 120 кг жидкого стекла плотностью 1.2 г/см3 вводят при перемешивании 60 кг синтанола, что составляет 50% к жидкому стеклу. Полученную гелеобраэ- ную массу перемешивают в смесителе в те- 5 чение 3-5 мин и дозируют 200 кг кальцинированной соды.

Все сырьевые компоненты перемешивают в течение 10-15 мин до получения однородности состава.10

Пример 2. В 120 кг жидкого стекла плотностью 1,2 г/см3 вводят при перемешивании 39,6 кг синтанола, что составляет 33% к жидкому стеклу. Полученную гелеобраз- ную массу перемешивают в смесителе в те- 15 чение 3-5 мин и дозируют 200 кг

кальцинированной соды.

Все сырьевые компоненты перемешивают в течение 10-15 мин до получения однородности состава.20

Пример 3. В 120 кг жидкого стекла плотностью 1.2 г/см3 вводят при перемешивании 50,4 кг синтанола, что составляет42% к жидкому стеклу. Полученную гелеобраз- ную массу перемешивают в смесителе в те- 25 чение 3-5 мин и дозируют 200 кг кальцинированной соды.

Все сырьевые компоненты перемешивают в течение 10-15 мин до получения однородности состава.30

П р и м е р 4. Поверхностно-активную моющую смесь готовят по примеру 1, но с плотностью жидкого стекла 1,4 г/см3 и дозированием 150 кг кальцинированной соды.

П р и м е р 5. Смесь готовят по примеру 35

2,но с плотностью жидкого стекла 1,4 г/см

и дозированием 150 кг кальцинированной соды.

П р и м е р 6. Смесь готовят по примеру

3,но с плотностью жидкого стекла 1,4 г/см 40 и дозированием 150 кг кальцинированной соды.

Пример. Смесь готовят по примеру 1, нос плотностью жидкого стекла 1,18 г/см3.45

Примере. Смесь готовят по примеру

2, но с плотностью жидкого стекла 1,18 г/см3.

П р и м е р 9. Смесь готовят по примеру

1,но вводят при перемешивании 63,5 кг 50 синтанола, что составляет 53%.

ПримерЮ. Смесь готовят по примеру

2,но вводят при перемешивании 36 кг синтанола, что составляет 30% к жидкому стеклу, 55

П р и м е р 11. Смесь готовят по примеру

9,но с плотностью жидкого стекла 1,4 г/см .

П р и м е р 12. Смесь готовят по примеру

10,но с плотностью жидкого стекла 1,4 г/см3.

П р и м е р 13. Смесь готовят по примеру

1,но дозируют в смеситель 200 кг сульфатно-содовой смеси.

П р и м е р 14. Смесь готовят по примеру

2,но вводят 200 кг сульфатно-содовой смеси.

П р и м е р 16. Смесь готовят по примеру 5, но вводят 150 кг сульфатно-содовой смеси.

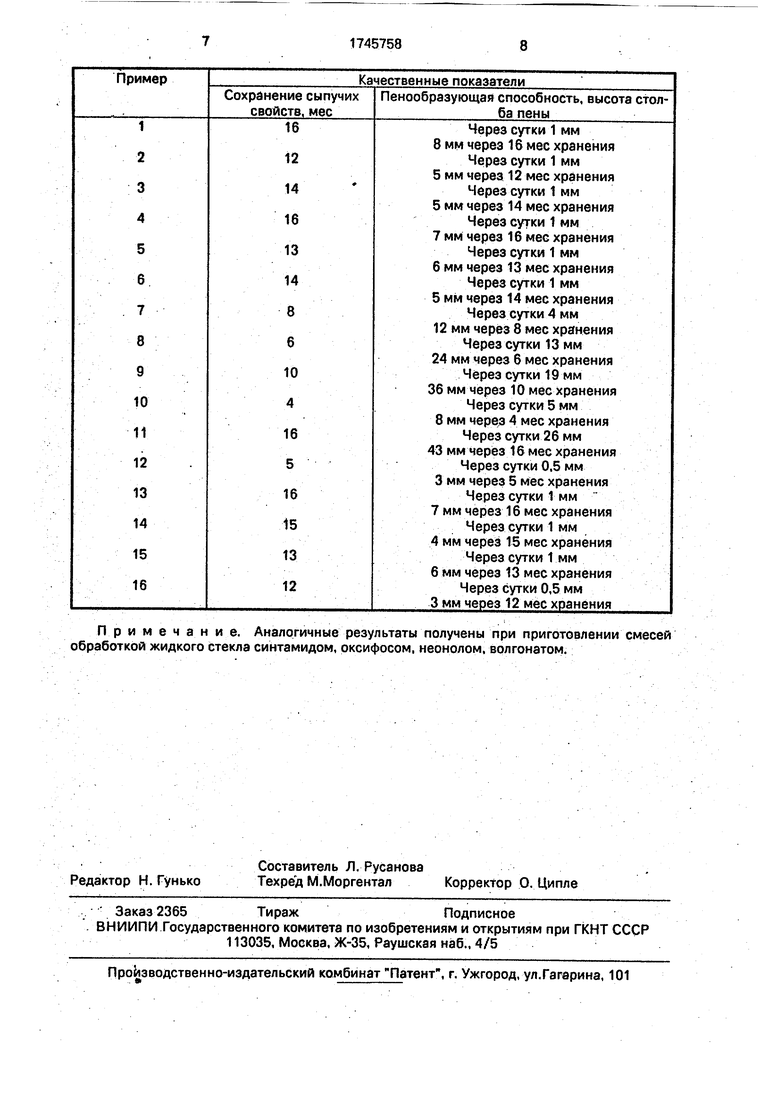

Результаты анализа полученных смесей представлены в таблице.

Обработка жидкого стекла плотностью 1,2 г/см3 поверхностно-активным веществом в количестве 33-50% к жидкому стеклу с последующей дозировкой при перемешивании кальцинированной соды дает возможность получать поверхностно-активную моющую смесь с высокими сыпучими свойствами, сохраняющимися длительное время в процессе хранения, и низкими пенообра- зующими свойствами.

Увеличение плотности жидкого стекла до 1,4 г/см3 дает возможность получать поверхностно-активную моющую смесь с высокими сыпучими свойствами, сохраняющимися в течение длительного времени хранения, и низкими пенообразующими свойствами. Кроме того, повышение плотности жидкого стекла дает возможность снизить расход кальцинированной соды или сульфатно-содовой смеси для придания средству сыпучих свойств, так как повышается коагуляция жидкого стекла, увеличивается плотность геля и снижается процесс гидролиза соды при повышении плотности жидкого стекла. Повышать плотность жидкого стекла более 1,4 г/см нецелесообразно и практически трудно получать в цеховых условиях.

Снижение плотности жидкого стекла способствует ухудшению сыпучих и моющих свойств поверхностно-активной моющей смеси и способствует повышению пенообразующих свойств, так как ухудшается процесс коагуляции жидкого стекла при обработке поверхностно-активным веществом и повышается процесс гидролиза кальцинированной соды.

Повышение дозирования поверхностно-активного вещества к жидкому стеклу плотностью 1,2 г/см более 50 мае. % приводит к неполному связыванию ПАВ в геле- образное состояние, что приводит к повышению пенообраэующих свойств.

Снижение дозирования ПАВ менее 33 мас.% к жидкому стеклу с плотностью 1,2 г/см3 приводит к резкому ухудшению сыпучих свойств, так как ухудшается коагуляция жидкого стекла, гелеобразование и повышается степень гидролиза соды.

Увеличение дозирования ЛАВ более 50 мас.% к жидкому стеклу с плотностью 1,4 г/см3 приводит при хороших сыпучих свойствах к повышению менообразующих свойств, так как имеется избыток свободной фазы поверхностно-активного вещества.

Дозирование ПАВ менее 33 мас.% к жидкому стеклу при плотности 1,4 г/см3 приводит к резкому ухудшению сыпучих свойств получаемой поверхностно-активной моющей смеси, при сохранении высоких пенообразующих свойств, это объясняется тем, что жидкое стекло не полностью переводится в гелеобразное состояние, повышается процесс гидролиза соды.

Дозирование в гелеобраэную массу вместо кальцинированной соды сульфатно- содовой смеси дает возможность получать поверхностно-активную моющую смесь с высокими сыпучими и низкими пенообразу- ющими свойствами.

Поверхностно-активную моющую смесь, полученную по предлагаемому способу, рекомендуется вводить в состав моющих средств, содержащих ПАВ, силикат натрия и кальцинированную соду, взамен их с целью придания высоких сыпучих и низких пенообразующих свойств моющим композициям.

Например, вводят в состав синтетического моющего средства МС-15 полученную по примерам 1, 2, 3 поверхностно-активную моющую смесь в количестве 79%, при этом соотношение компонентов в этом средстве следующее, мас.%:

Поверхностно-активная

моющая смесь79

Триполифосфат

натрия21

С учетом состава, приготовленного по примеру 1 предлагаемой поверхностно-активной моющей смеси, средство МС-15 содержит мас.%:

Жидкое стекло24,95

Неионоген нов ПАВ 12,47

Кальцинированная сода41,58

Триполифосфат натрия21

При введении в состав МС-15 состава, приготовленного по примеру 13, с дозировкой в смеситель сульфатно-содовой смеси композиция МС-15 имеет следующий состав компонентов, мас.%:

Жидкое стекло24,95

Неионогенное ПАВ12,47

Кальцинированная сода23,2

Сульфат натрия18,38

Триполифосфат натрия21

Полученное средство МС-15 на основе поверхностно-активной моющей смеси приобретает высокие сыпучие свойства, сохраняющиеся длительное время (16 мес), и низкие пенообразующие свойства (высота столба пены через сутки 1 мм, через 16 мес хранения 8 мм). Выпускаемое средство МС- 15 согласно ТУ 6-18-14-81 имеет низкие сыпучие свойства, сохраняющиеся в течение 1 мес, и высокие пенообразующие свойства, высота столба пены через сутки 38 мм, через месяц 79 мм.

Следовательно, предлагаемый способ получения поверхностно-активной моющей смеси обеспечивает улучшение свойств продукта по сравнению с известным. Получаемые моющие композиции на основе этой смеси приобретают высокие сыпучие и низкие пенообразующие свойства, сохрэняю- щиеся длительное время.

Формула изобретения

Способ получения поверхностно-актив- ной моющей смеси для синтетических моющих средств, включающий введение в раствор жидкого стекла поверхностно-активного вещества с последующим смешением с неорганической солью, отличающий- с я тем, что, с целью повышения сыпучих и снижения пенообразующих свойств синтетических моющих средств, жидкое стекло подвергают обработке при перемешивании поверхностно-активным веществом в коли- честве 33-50% к массе жидкого стекла с последующей дозировкой при перемешивании кальцинированной соды или сульфатно- содовой смеси.

Примечание. Аналогичные результаты получены при приготовлении смесей обработкой жидкого стекла синтамидом, оксифосом, неонолом, волгонатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетическое моющее средство | 1987 |

|

SU1601111A1 |

| МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2098465C1 |

| Способ получения моющего средства | 1977 |

|

SU745928A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ СТЕКЛЯННОЙ ПОВЕРХНОСТИ | 1993 |

|

RU2047658C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2041927C1 |

| МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЖИРИВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2161185C1 |

| МОЮЩЕЕ ТЕХНИЧЕСКОЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2163923C1 |

| Моющее средство ОПМ-1 для обезжиривания металлической поверхности | 1986 |

|

SU1382845A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2010846C1 |

| МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 1995 |

|

RU2080363C1 |

Сущность изобретения: получают поверхностно-активную моющую смесь обработкой жидкого стекла при перемешивании поверхностно-активным веществом. Поверхностно-активное вещество берут в количестве 33-50% к массе жидкого стекла. В полученную смесь при перемешивании до- Эируют кальцинированную соду или сульфатно-содовую смесь. 1 табл.

| Авторское свидетельство СССР Мг 757594,кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ получения моющей композиции | 1989 |

|

SU1664830A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-07-07—Публикация

1989-04-24—Подача