Изобретение относится к машиностроению, а именно к дожигателям отработавших газов двигателя внутреннего сгорания.

Известен дожигатель отработавших газов двигателя внутреннего сгорания, содержащий цилиндрический корпус, имеющий сопло подвода отработавших газов, патрубок подвода сжагого воздуха в смеси с парами воды через выполненные в нем окна и реакторную камеру с камерой сгорания и размещенными в ней стабилизатором горения, топливной форсункой с испарителем, свечой зажигания и датчиком температуры 1,

Недостатком известного дожигателя является его низкая эффективность и, кроме того, тепло от сгорания примесей не утилизируется и не используется в цикле двигателя.

Цель изобретения - повышение эффективности работы дожигателя.

Указанная цель достигается тем, что дожигатель отработавших газов двигателя внутреннего сгорания, содержащий цилиндрический корпус, имеющий сопло подвода отработавших газов, патрубок подвода сжатого воздуха в смеси с парами воды через выполненные в нем окна и реакторную камеру с камерой сгорания и размещенными в ней стабилизатором горения, топливной форсункой с испарителем, свечой зажигания и датчиком температуры, снабжен направляющим аппаратом, ступенчатым вентилятором с отводными каналами, сетчатыми уловителями частиц катализатора, заслонками с поворотным устройством и золотниковым механизмом газораспределения, в реакторной камере вдоль ее оси дополнительно размещена винтовая лента

Г-образного сечения, между винтовыми каналами ленты образован зазор в виде винтовой щели, стенки винтовых каналов покрыты катализатором и перфорированы,

передний торец реакторной камеры жестко соединен с направляющим аппаратом, а задний выполнен с возможностью свободного перемещения, ступени вентилятора с отводными каналами размещены на выходе из

реакторной камеры, сетчатые уловители частиц катализатора и заслонки установлены в отводных каналах, а реакторная камера связана с двигателем через золотниковый механизм газораспределения.

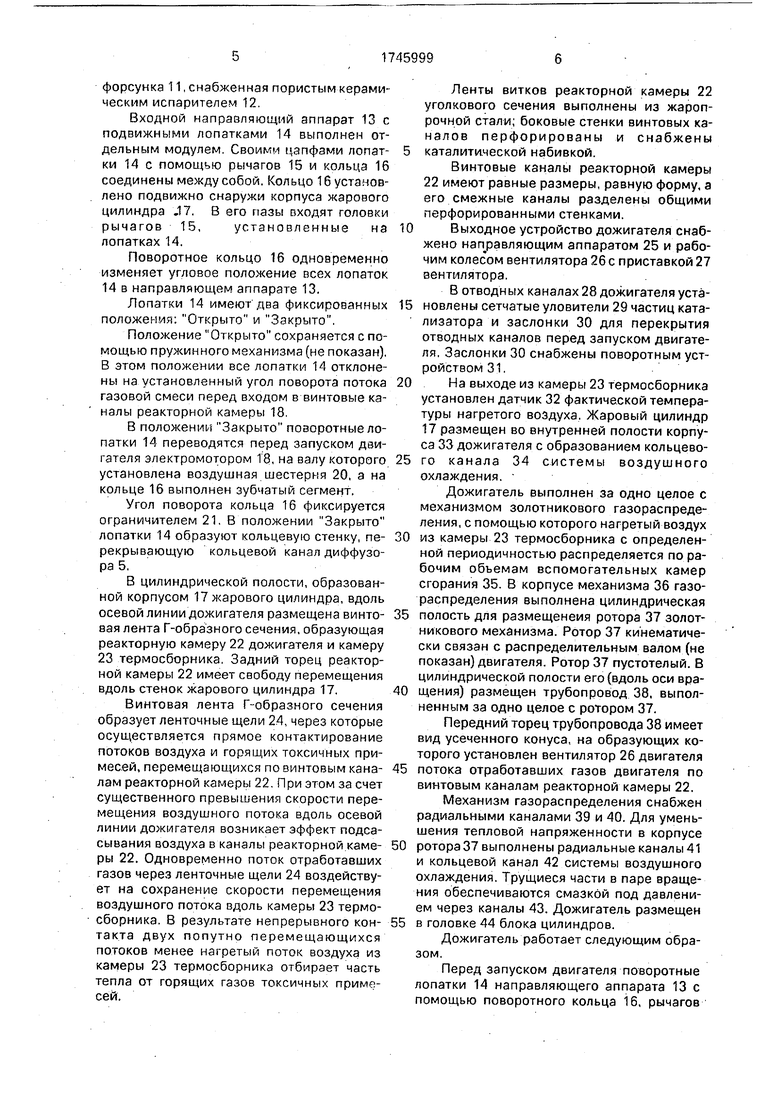

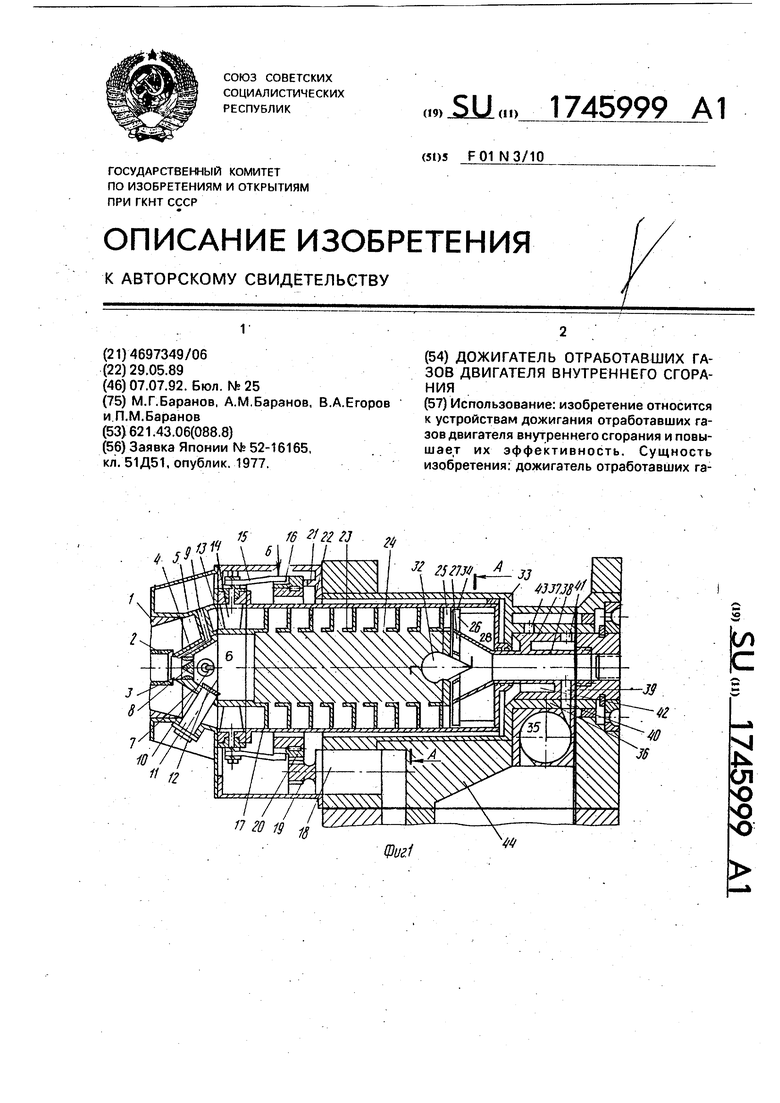

На фиг.1 показан описываемый дожигатель; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1.

Дожигатель выполнен за одно целое с механизмом золотникового газораспределения, подвижные части которого кинематически связаны с распределительным валом двигателя (не показан).

Дожигатель содержит входное устройство, в котором размещены сопло 1 подвода

отработавших газов двигателя внутреннего сгорания, патрубок 2 подвода воздушного потока от компрессора (не показан) в рабочие полости дожигателя.

В патрубке 2 выполнены окна 3 подвода

сжатого воздуха в рабочие полости дожигателя.

На выходе из патрубка 2 размещена образованная обтекателем 4 кольцевого канала диффузора 5 камера сгорания 6.

В стенке 7 камеры сгорания 6 установлен стабилизатор горения 8 лопаточного типа и канал 9 воздуховода системы охлаждения, свеча 10 зажигания, топливная

форсунка 11, снабженная пористым керамическим испарителем 12.

Входной направляющий аппарат 13 с подвижными лопатками 14 выполнен отдельным модулем. Своими цапфами лопатки 14 с помощью рычагов 15 и кольца 16 соединены между собой. Кольцо установлено подвижно снаружи корпуса жарового цилиндра .17. В его пазы входят головки рычагов 15, установленные на лопатках 14,

Поворотное кольцо 16 одновременно изменяет угловое положение всех лопаток 14 в направляющем аппарате 13.

Лопатки 14 имеют два фиксированных положения: Открыто и Закрыто.

Положение Открыто сохраняется с помощью пружинного механизма (не показан). В этом положении все лопатки 14 отклонены на установленный угол поворота потока газовой смеси перед входом в винтовые каналы реакторной камеры 18.

В положении Закрыто поворотные лопатки 14 переводятся перед запуском двигателя электромотором 18, на валу которого установлена воздушная шестерня 20, а на кольце 16 выполнен зубчатый сегмент.

Угол поворота кольца 16 фиксируется ограничителем 21. В положении Закрыто лопатки 14 образуют кольцевую стенку, перекрывающую кольцевой канал диффузора 5,

В цилиндрической полости, образованной корпусом 17 жарового цилиндра, вдоль осевой линии дожигателя размещена винтовая лента Г-образного сечения, образующая реакторную камеру 22 дожигателя и камеру 23 термосборника. Задний торец реакторной камеры 22 имеет свободу перемещения вдоль стенок жарового цилиндра 17.

Винтовая лента Г-образного сечения образует ленточные щели 24, через которые осуществляется прямое контактирование потоков воздуха и горящих токсичных примесей, перемещающихся по винтовым каналам реакторной камеры 22. При этом за счет существенного превышения скорости перемещения воздушного потока вдоль осевой линии дожигателя возникает эффект подсасывания воздуха в каналы реакторной камеры 22. Одновременно поток отработавших газов через ленточные щели 24 воздействует на сохранение скорости перемещения воздушного потока вдоль камеры 23 термосборника. В результате непрерывного контакта двух попутно перемещающихся потоков менее нагретый поток воздуха из камеры 23 термосборника отбирает часть тепла от горящих газов токсичных примр- сей.

Ленты витков реакторной камеры 22 уголкового сечения выполнены из жаропрочной стали; боковые стенки винтовых каналов перфорированы и снабжены 5 каталитической набивкой.

Винтовые каналы реакторной камеры 22 имеют равные размеры, равную форму, а его смежные каналы разделены общими перфорированными стенками.

0 Выходное устройство дожигателя снабжено направляющим аппаратом 25 и рабочим колесом вентилятора 26 с приставкой 27 вентилятора.

В отводных каналах 28 дожигателя уста5 новлены сетчатые уловители 29 частиц катализатора и заслонки 30 для перекрытия отводных каналов перед запуском двигателя, Заслонки 30 снабжены поворотным устройством 31.

0 На выходе из камеры 23 термосборника установлен датчик 32 фактической температуры нагретого воздуха. Жаровый цилиндр 17 размещен во внутренней полости корпуса 33 дожигателя с образованием кольцево5 го канала 34 системы воздушного охлаждения.

Дожигатель выполнен за одно целое с механизмом золотникового газораспределения, с помощью которого нагретый воздух

0 из камеры 23 термосборника с определенной периодичностью распределяется по рабочим обьемам вспомогательных камер сгорания 35. В корпусе механизма 36 газораспределения выполнена цилиндрическая

5 полость для размещенеия ротора 37 золотникового механизма. Ротор 37 кинематически связан с распределительным валом (не показан) двигателя. Ротор 37 пустотелый. В цилиндрической полости его (вдоль оси вра0 щения) размещен трубопровод 38, выполненным за одно целое с ротором 37.

Передний торец трубопровода 38 имеет вид усеченного конуса, на образующих которого установлен вентилятор 26 двигателя

5 потока отработавших газов двигателя по винтовым каналам реакторной камеры 22.

Механизм газораспределения снабжен радиальными каналами 39 и 40. Для уменьшения тепловой напряженности в корпусе

0 ротора37 выполнены радиальные каналы 41 и кольцевой канал 42 системы воздушного охлаждения. Трущиеся части в паре вращения обеспечиваются смазкой под давлением через каналы 43. Дожигатель размещен

5 в головке 44 блока цилиндров.

Дожигатель работает следующим образом.

Перед запуском двигателя поворотные лопатки 14 направляющего аппарата 13 с помощью поворотного кольца 16, рычагов

15 и электромотора 19 переводятся в положение Закрыто.

Сжатый воздух от компрессора (не показан) через патрубок 3 и стабилизатор горения 3 вводится в зону горения камеры сгорания.

Через форсунку 11 в зону горения подается топливо. Образовавшаяся топливовоз- душная смесь поджигается свечой 10 зажигания.

Благодаря центробежному эффекту от закручивания стабилизатором горения 8 воздушный поток отбрасывается к периферии камеры горения 6 и смешивается с топливом.

В центральной части камеры горения 6 образуется разрежение, куда устремляются горящие газы и обеспечивают непрерывный процесс поджигания топливовоздушной смеси.

После разогрева керамической основы испаритель 12 включается в работу.

Поворотные лопатки 14 переводятся в рабочее положение, обеспечивающее отклонение потока отработавших газов двига- теля на величину угла входа в винтовые каналы реакторной камеры 22.

В камере горения 6 образуется поток нагретого воздуха с параметрами 650- 700°С, который разогревает керамическую основу и каталитическую набивку в винтовых каналах реакторной камеры 22.

В результате подключения рабочих полостей вспомогательных камер сгорания 35 давление в камере 28 термосборника и в трубопроводе 38 понижается и создаются условия для повышения скорости перемещения нагретого воздуха вдоль магистраль- ного канала, условия для обеспечения непрерывного процесса приготовления на- гретого воздуха в термосборнике 23 и условия обеспечения непрерывного процесса дожигания токсичных примесей в потоке отработавших газов двигателя внутреннего сгорания.ь

Винтовые каналы газовода реакторной камеры 22 разделяют общий поток отработавших газов двигателя на. ряд равных по форме, скорости и по условиям выгорания токсичных примесей и сажи в потоке отра- ботавших газов, что обеспечивает усорение реакций окисления и восстановления.

Восстановительные процессы в винтовых каналах реакторной камеры 22 происходят с участием нагретого воздуха из камеры термосборника 23 через ленточные щели 24.

Наличие разности в скоростях перемещения потоков отработавших газов двигателя и менее скоростного потока нагретого воздуха в камере 23 термосборника создает

эффект подсасывания воздуха из камеры термосборника в винтовые каналы реакторной камеры 22.

В результате создаются благоприятные условия выгорания токсичных примесей и сажи в потоке отработавших газов двигателя. Воздушный поток из камеры 23 термосборника, через ленточные щели 24 отбирает часть тепла от потока горящей газовой смеси.

Перфорированные боковые стенки газовода реакторной камеры дожигателя обеспечивают сохранение турбулентного движения потока газовой смеси и создают равные температурные условия дожигания токсичных примесей и сажи.

С началом воспламенения газовой смеси токсичных примесей и сажи температура воздуха в потоке возрастает. При достижении температуры 700°С по команде датчика 32 электронной системы контроля подача топлива через форсунку 11 в камеру сгорания 6 прекращается. При этом продолжается подача топлива через испаритель 12. Наиболее нагретые слои воздушного потока в камере 23 термосборника отжимаются к осевой линии дожигателя и вытесняются в магистральный канал трубопровода 38. Одновременно с термическим процесом дожигания токсичных примесей и сажи в результате одностороннего вращения газовой смеси отработавших газов по винтовым каналам реакторной камеры 22 и воздушного потока в камере 23 термосборника, происходит механическое воздействие потока отработавших газов через ленточные щели 24 на воздушный поток, скорость перемещения которого в магистральный канал трубопровода 38 повышается.

Поток отработавших газов, освобожденный от токсичных примесей и сажи, через каналы 28 отводится в атмосферу.

Поток нагретого воздуха с помощью механизма золотникового газораспределения через радиальные каналы 39 и 40 с определенной периодичностью распределяется по рабочим объемам вспомогательных камер сгорания 35 и расходуется в качестве избыточного тепла в цикле двигателя,

Винтовой многоканальный ленточный газовод реакторной камеры 22 увеличивает фактическое время нахождения отработавших газов двигателя.

Многоканальное устройство реакторной камеры 22 обеспечивает увеличение фактической площади контактируемой поверхности каналов.

Формула изобретения

Дожигатель отработавших газов двигателя внутреннего сгорания, содержащий цилиндрический корпус, имеющий сопло подвода отработавших газов, патрубок подвода сжатого воздуха в смеси с парами воды через выполненные в нем окна и реакторную камеру с камерой сгорания и размещенными в ней стабилизатором горения, топливной форсункой с испарителем, свечой зажигания и датчиком температуры, отличающийся тем. что, с целью повышения эффективности, он снабжен направляющим аппаратом, ступенчатым вентилятором с отводными каналами, сетчатыми уловителями частиц катализатора, заслонками с поворотным устройством и золотниковым механизмом газораспределения, в реакторной камере вдоль ее оси дополнительно разме

щена винтовая лента Г-образного сечения, между винтовыми каналами ленты образован зазор в виде винтовой щели, стенки винтовых каналов покрыты катализатором и перфорированы, передний торец реакторной камеры жестко соединен с направляющим аппаратом, а задний выполнен с возможностью свободного перемещения, ступени вентилятора с отводными каналами размещены на выходе из реакторной камеры, сетчатые уловители частиц катализатора и заслонки установлены в отводных каналах, а реакторная камера связана с двигателем через золотниковый механизм газораспределения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2121111C1 |

| Отопитель для транспортного средства | 1977 |

|

SU673478A1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| ЭЛЕКТРОГАЗОДИНАМИЧЕСКИЙ СО-ЛАЗЕР | 1993 |

|

RU2065240C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| МАЛОГАБАРИТНАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2406933C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| ГОРЕЛКА | 2010 |

|

RU2444679C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2094625C1 |

| ТЕПЛОВАЯ МАШИНА. СПОСОБ РАБОТЫ И ВАРИАНТЫ ИСПОЛНЕНИЯ | 1996 |

|

RU2146014C1 |

Использование: изобретение относится к устройствам дожигания отработавших газов двигателя внутреннего сгорания и повышает их эффективность. Сущность изобретения: дожигатель отработавших га

Л 29 2&

У и г. 2.

Редактор Л. Волкова

Составитель О. Немцов Техред М.Моргентал

бидб

teJ

Корректор Н. Король

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-07-07—Публикация

1989-05-29—Подача