Изобретение относится к области газотурбинных двигателей для авиации и наземных энергетических установок.

Известна камера сгорания с низкой излучающей способностью, содержащая жаровые трубы, расположенные в кольцевом пространстве между наружным и внутренним корпусами. В камере сгорания выполнены каналы для раздвоения потока воздуха, а стенки жаровой трубы для повышения эффективности снабжены гофрами, выполненными последовательно на оболочках в газовом тракте [1].

Однако, данная конструкция не обеспечивает высокую эффективность смешивания продуктов сгорания топлива и воздуха, а также низкий уровень вредных выбросов.

Известна камера сгорания газотурбинного двигателя с пламенной трубой, содержащей наружную перфорированную обечайку и внутреннюю оболочку, состоящую из отдельных непроницаемых кольцевых секций, которые выполнены гофрированными в продольном направлении и смещены друг относительно друга в окружном направлении на половину шага гофр [2].

Однако данная конструкция имеет низкую надежность и ресурс камеры сгорания и турбины, т.к. не обеспечивает равномерность механических напряжений вдоль пламенной трубы в направлении наибольшего термического градиента и в окружном направлении, а также не исключает возможности прогара верхнего пика гофр у стенок гофрированных секций и пламенной трубы.

Наиболее близкой к заявляемой является конструкция камеры сгорания авиационного двухконтурного турбореактивного двигателя Д-30, содержащей жаровые трубы, соединенные с газосборником и расположенные в кольцевом пространстве между наружными и внутренними корпусами [3].

Недостатком известной конструкции является низкая интенсивность перемешивания топлива с воздухом, приводящая к образованию "длинных факелов" и длительному пребыванию продуктов сгорания в зоне высоких температур, и как следствие - к повышению концентрации оксидов азота в отработанных газах.

Кроме того, данная конструкция не гарантирует компенсацию механических и термических напряжений в стенках жаровой трубы и защиту лопаток от инфракрасного излучения, тем самым снижая надежность и ресурс камеры сгорания и турбины.

Данные недостатки снижают возможность использования такой камеры сгорания для авиации и энергетических установок.

Техническая задача, решаемая изобретением, заключается в снижении концентрации окислов азота в отработавших газах за счет повышения полноты сгорания топливовоздушной смеси при уменьшении длины камеры сгорания и повышении надежности и ресурса турбины путем снижения воздействия инфракрасного излучения на лопатки турбины.

Сущность изобретения заключается в том, что в камере сгорания газовой турбины, содержащей жаровые трубы, выполненные с уступами в ее стенках, соединенные с газосборником и расположенные в кольцевом пространстве между наружным и внутренним корпусами, согласно изобретению каждая из жаровых труб на выходе снабжена лобовой стенкой, скрепленной со стенкой жаровой трубы и расположенной выше по потоку от ее выходного торца, а также смесителем, установленным внутри жаровой трубы и ограниченным в перемещении вверх и вниз по потоку уступами в стенке жаровой трубы, при этом смеситель выполнен в виде гофрированной обечайки с выступами и впадинами на ее входном торце, плавно переходящими соответственно во впадины и выступы на ее выходном торце, выступы на торцах обечайки перекрывают в направлении продольной оси впадины на противоположных торцах, а газосборник образован наружной и внутренней кольцевыми оболочками, телескопически соединенными с лобовыми стенками.

Выполнение каждой из жаровых труб на выходе с лобовой стенкой, скрепленной со стенкой жаровой трубы и расположенной выше по потоку от ее выходного торца, позволяет осуществлять торможение направленной против течения поверхностью лобовой стенки воздушного потока. Воздушный поток охватывает жаровые трубы по периметру трубчато-кольцевой камеры сгорания, что обеспечивает повышение давления воздуха за счет динамического напора и повышает расход воздуха, поступающего во внутренние полости жаровых труб, для обеспечения протекания реакций горения топливо-воздушной смеси. Поверхность лобовой стенки создает зону стабилизации в кильватере - вниз по потоку от лобовой стенки, позволяющую ускорить реакции горения и уменьшить время нахождения топлива при максимальных температурах, что способствует снижению концентрации вредных выбросов окислов азота.

Установленный внутри жаровой трубы смеситель, выполненный в виде гофрированной обечайки, в которой выступы и впадины на входном торце плавно переходят соответственно во впадины и выступы на выходном торце, позволяет значительно повысить степень смешения с воздухом смеси продуктов сгорания за счет создания зон торможения потока и стабилизации пламени в кильваторной зоне вниз по потоку за выступами гофрированной обечайки. Это многократно увеличивает скорость перемешивания продуктов сгорания первичной зоны богатого горения и повышает полноту сгорания топливовоздушной смеси.

Гофрированная обечайка смесителя позволяет также увеличить площадь перекрываемого поперечного сечения жаровой трубы камеры сгорания без заметного ухудшения потерь давления, что улучшает отвод тепла, способствует образованию вихрей, областей торможения первичной зоны богатого горения, рециркуляции тепла и стабилизации пламени.

Кроме того, такая конструкция смесителя способствует быстрому охлаждению продуктов сгорания в кильваторной зоне - вниз по потоку от смесителя и лобовой стенки, что снижает концентрацию вредных веществ, преимущественно окислов азота, возникновение которых зависит от времени нахождения топлива в зоне максимальных температур.

Существенным преимуществом предлагаемой конструкции является уменьшение воздействия инфракрасного излучения на лопатки турбины. Это осуществимо в том случае, если смеситель выполнен с выступами и впадинами на входном торце гофрированной оболочки, плавно переходящими соответственно во впадины и выступы на ее выходном торце. При этом выступы на торцах обечайки перекрывают в направлении продольной оси впадины на противоположных торцах, тем самым экранируя инфракрасное излучение первичной зоны горения.

Газосборник образован наружной и внутренней кольцевыми оболочками, телескопически соединенными с лобовыми стенками, что позволяет осуществлять взаимное перемещение лобовой стенки и газосборника, обеспечивая демпфирование механических напряжений, вызванных термическими деформациями более и менее нагретых частей жаровой трубы и газосборника, что увеличивает ресурс работы камеры сгорания и турбины.

Кроме того, выполнение смесителя в виде отдельной гофрированной оболочки также повышает технологичность изготовления, доводки и ремонтопригодность камеры сгорания.

Ниже представлена конструкция предлагаемой камеры сгорания (трубчато-кольцевой) газовой турбины, работающей на сжатом природном газе, возможно использование турбины для работы на авиационном топливе.

Изобретение иллюстрируется следующими фигурами.

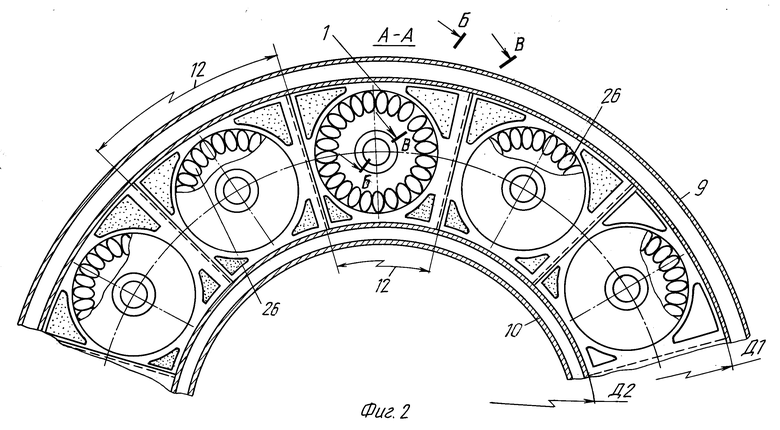

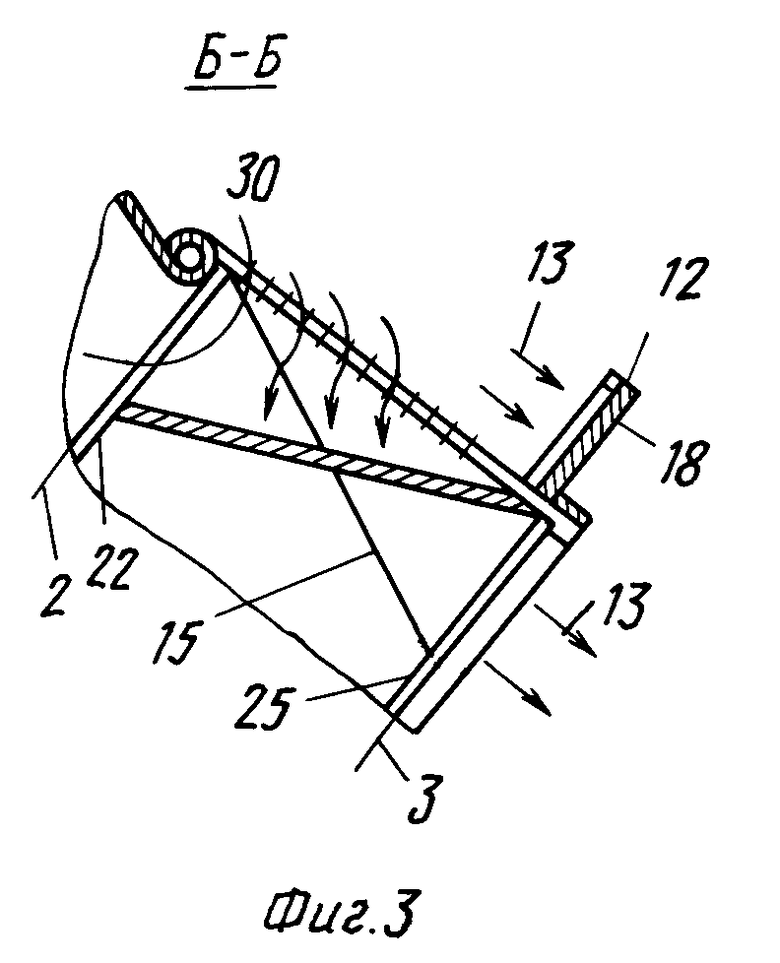

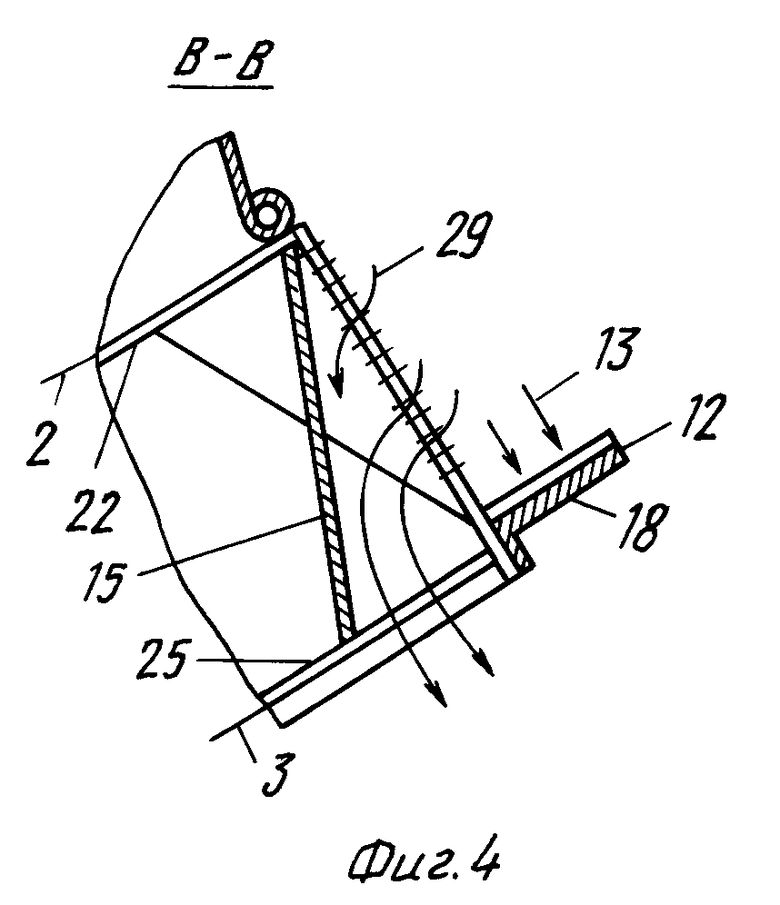

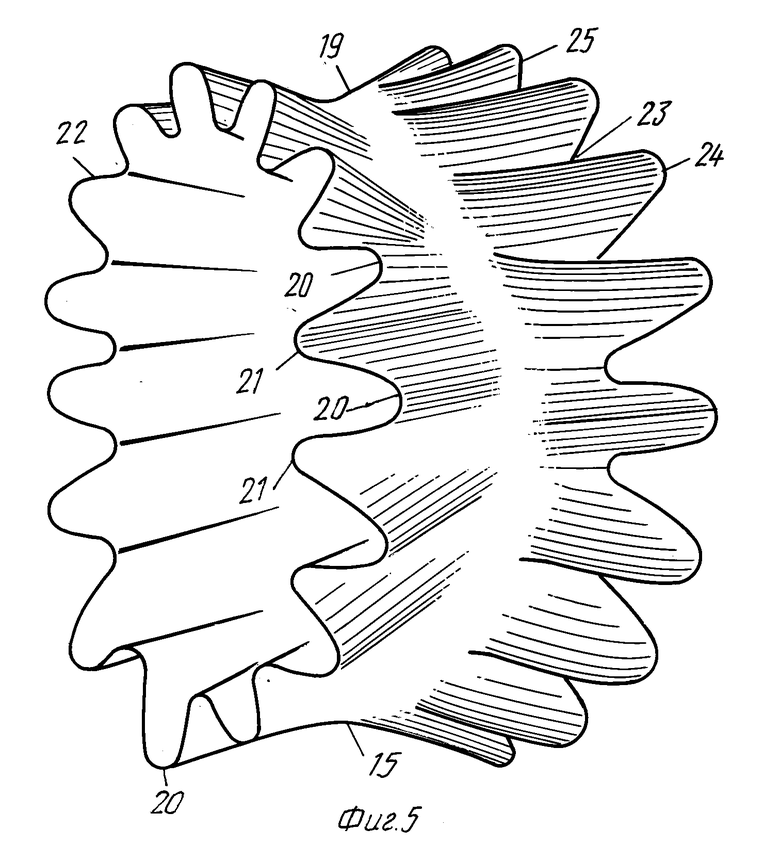

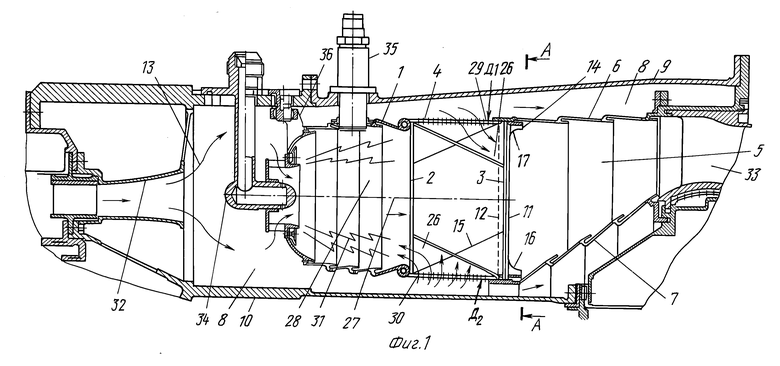

На фиг. 1 представлена верхняя часть продольного сечения заявляемой конструкции камеры сгорания, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 2, на фиг. 4 - разрез В-В на фиг. 2, фиг. 5 иллюстрирует внешний вид оболочки смесителя.

Камера сгорания газовой турбины содержит жаровые трубы 1, выполненные с уступами 2 и 3 в ее стенке 4, соединенными с газосборником 5. Газосборник 5 состоит из наружной оболочки 6 и внутренней оболочки 7, расположенных в кольцевом пространстве 8 между наружным корпусом 9 и внутренним корпусом 10. Жаровая труба 1 на выходе 11 снабжена лобовой стенкой 12, скрепленной, например, при помощи сварки со стенкой 4 жаровой трубы 1 и расположенной выше по потоку 13 от ее выходного торца 14, а также смесителем 15, установленным внутри жаровой трубы 1 с возможностью перемещения и ограниченным в перемещении вверх по потоку 13 уступом 2 в стенке 4 жаровой трубы 1.

Смеситель 15 выполнен в виде кольцевой гофрированной обечайки 19 с выступами 20 и впадинами 21 на ее входном торце 22, плавно переходящими соответственно во впадины 23 и выступы 24 на ее выходном торце 25. Стенкой гофрированной обечайки 19 смесителя 15 образованы чередующиеся в окружном направлении продольные каналы 26. Выступы 20 на входном торце 22 перекрывают впадины 23, а выступы 24 перекрывают впадины 21 в направлении продольной оси 27 жаровой трубы 1 и экранируют лопатки турбины от инфракрасного излучения первичной зоны горения 28 жаровой трубы 1.

Газосборник 5, образованный наружной 6 и внутренней 7 оболочками, телескопически соединен с лобовыми стенками 12 всех жаровых труб 1. Наружная оболочка 6 газосборника 5 соединена с лобовыми стенками 12 всех жаровых труб по кольцевому пояску Д1, а внутренняя оболочка 7 газосборника 5 - по пояску Д2.

Стрелкой 29 показано направление потока воздуха 13 при прохождении его через канал 26 смесителя 15 в направлении впадин 23 выходного торца 25. Стрелкой 30 показано направление потока воздуха 13 при прохождении его через канал 26 смесителя 15 в направлении впадин 21 на выходном торце 22 навстречу факелу 31 в первичной зоне 28 горения.

Кроме того, показаны диффузор 32 с "внезапным расширением", сопловой аппарат 33 турбины, форсунка 34, свеча зажигания 35 и узел подвески 36 жаровой трубы 1 на наружном корпусе 9.

Камера сгорания газовой турбины на сжатом природном газе работает следующим образом.

При запуске двигателя сжатый природный газ подается через форсунки 34, смешиваясь и закручиваясь во фронтовом устройстве завихрителя с потоком 13 небольшого количества сжатого воздуха, поступающего от компрессора через диффузор 32, осуществляя воспламенение топливо-воздушной смеси от свечи зажигания 35 во внутренней полости каждой из жаровых труб 1 и образуя факел 31 диффузионного горения обогащенной (αг = 0,5-0,7) топливовоздушной смеси, где αг - коэффициент избытка окислителя, равный отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива. При этом другая часть воздушного потока 13 тормозится лобовыми стенками 12, охватывающими жаровые трубы 1 в кольцевом пространстве 8 между наружным корпусом 9 и внутренним корпусом 10, и направляется через перфорированные отверстия стенок 4 жаровых труб 1 в продольные каналы 26 смесителя 15. Струи воздуха 30 направляются навстречу фронту диффузионного факела 31 и способствуют возникновению лавинообразной активации горения с возникновением цепных реакций. При этом многократно возрастает скорость горения, температура продуктов сгорания резко повышается (с 750 K до 1990 K). Смесь продуктов сгорания резко обедняется до α = 1,8-2,2 и тормозится воздушным потоком 29 за выступами 24 на выходе 25 обечайки 19 смесителя.

При этом время пребывания микрочастиц топлива в зоне горения с максимальной температурой многократно уменьшается, а поток газов аэродинамически затормаживается и интенсивно перемешивается с потоком воздуха 29 и частью потока воздуха 30, который под действием давления в полости 8, превышающего давление внутри полости жаровой трубы 1, также интенсивно перемешивается в каналах 26 смесителя еще до поступления смеси вниз по потоку к выходному торцу 25 смесителя 15. Выступы 20 на входном торце 22 обечайки 19 смесителя 15, а также выступы 24 на выходном торце 25 обечайки 19 вдоль продольной оси 27 жаровой трубы 1 служат при этом тепловым экраном от инфракрасного излучения первичной зоны 28 горения на лопатки соплового аппарата 33 первой ступени турбины и рабочие лопатки ротора турбины.

Термические градиенты в стенке 4 жаровой трубы 1 и гофрированной обечайки 19 смесителя 15 компенсируются установкой смесителя по выступам 20 и 24, ограниченного в перемещении вверх и вниз по потоку уступами 2 и 3 в стенке 4, т.е. с гарантированным зазором, необходимым для компенсации более и менее нагретых частей жаровой трубы 1 и смесителя 15. При этом происходит демпфирование механических напряжений более и менее нагретых частей жаровых труб 1 и оболочек 6 и 7 относительно узлов подвески 36 - сферических пальцев по цилиндрическим пояскам Д1 и Д2.

Предлагаемая конструкция обеспечивает высокую надежность и ресурс, снижение эмиссии окислов азота в 3 и более раз, а инфракрасного излучения в 5 и более раз по сравнению с известными конструкциями камер сгорания.

Источники информации

1. Патент США N 3937008, F 02 C 3/24, F 02 M 23/00, 1976.

2. Патент РФ N 1719800, F 23 R 3/08, 1990.

3. Техническое описание "Авиационный двухконтурный турбореактивный двигатель Д-30". - М. : Машиностроение, 1971, рис. 40, с. 47, рис. 44, с. 50, рис. 47, с. 52.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107228C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

В камере сгорания газовой турбины каждая из жаровых труб 1 выполнена с уступами 2 и 3 в стенке 4. Жаровые трубы 1 расположены в кольцевом пространстве между наружным и внутренним корпусами и соединены с газосборником 5, который состоит из наружной оболочки 6 и внутренней оболочки 7. Жаровая труба 1 на выходе 11 снабжена лобовой стенкой 12, скрепленной со стенкой 4 жаровой трубы 1 и расположенной выше по потоку 13 от ее выходного торца 14, а также смесителем 15, установленным внутри жаровой трубы 1 и ограниченным в перемещении вверх и по потоку 13 уступом 2 в стенке 4, вниз по потоку - ограниченным уступом 3. Смеситель 15 выполнен в виде кольцевой гофрированной оболочки с выступами и впадинами на ее входном торце, плавно переходящими соответственно во впадины и выступы на ее выходном торце. Выступы входного торца перекрывают впадины выходного торца, а выступы выходного торца перекрывают впадины входного торца в направлении продольной оси 27 жаровой трубы 1 и экранируют лопатки турбины от инфракрасного излучения первичной зоны горения 28 жаровой трубы 1. Наружная 6 и внутренняя 7 оболочки телескопически соединены с лобовыми стенками 12 жаровых труб 1. Предлагаемая конструкция обеспечивает высокую надежность и ресурс, снижение эмиссии окислов азота в 3 и более раз, а инфракрасного излучения в 5 и более раз по сравнению с известными конструкциями камер сгорания. 5 ил.

Камера сгорания газовой турбины, содержащая жаровые трубы, выполненные с уступами в ее стенках, соединенные с газосборником и расположенные в кольцевом пространстве между наружным и внутренним корпусами, отличающаяся тем, что каждая из жаровых труб на выходе снабжена лобовой стенкой, скрепленной со стенкой жаровой трубы и расположенной выше по потоку от ее выходного торца, а также смесителем, установленным внутри жаровой трубы и ограниченным в перемещении вверх и вниз по потоку уступами в стенке жаровой трубы, при этом смеситель выполнен в виде гофрированной обечайки с выступами и впадинами на ее входном торце, плавно переходящими соответственно во впадины и выступы на ее выходном торце, выступы на торцах обечайки перекрывают в направлении продольной оси впадины на противоположных торцах, а газосборник образован наружной и внутренней кольцевыми оболочками, телескопически соединенными с лобовыми стенками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3937008, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1719800, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| - М.: Машиностроение, 1971, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1998-10-27—Публикация

1996-05-22—Подача