(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Амортизационное устройство для сейсмоизоляции объектов (варианты) | 2023 |

|

RU2799276C1 |

| Адаптивная система сейсмозащиты объектов (варианты) | 2023 |

|

RU2820180C1 |

| Виброизолирующая опора | 1990 |

|

SU1786307A1 |

| Адаптивная система сейсмозащиты объектов | 2024 |

|

RU2840272C1 |

| Адаптивная система сейсмозащиты объектов | 2024 |

|

RU2840271C1 |

| Пневматический амортизатор | 1981 |

|

SU1044861A1 |

| ПРОТЕЗ ГОЛЕНИ | 1996 |

|

RU2102940C1 |

| АМОРТИЗАТОР ДЛЯ СИСТЕМ УДАРОЗАЩИТЫ | 2011 |

|

RU2465495C1 |

| Соединение буксы с боковой рамой тележки грузового вагона | 2015 |

|

RU2643617C2 |

| ОРТОПЕДИЧЕСКИЙ ПРЕДМЕТ ОДЕЖДЫ (ВАРИАНТЫ) | 2008 |

|

RU2381772C1 |

Изобретение относится к машиностроению. Целью изобретения является повышение амортизирующих свойств. Это достигается тем, что каналы 4 в резиновом корпусе 1 выполнены щелевыми V-образного профиля поперечного сечения и размещены со смещением друг относительно друга в шахматном порядке. На трущейся грани 5 амортизатора прикреплена антифрикционная накладка 3, выполненная из тканевого материала, нечувствительного к зачисткам на направляющей поверхности. Боковые торцы корпуса 1 амортизатора поднутрены с образованием консольных участков. 5 ил.

vi

Јь

о о ю сь

фиг.З

Изобретение относится к машиностроению и может быть использовано для защиты оборудования и приборов, размещенных в подвижных объектах, подвергающихся динамическим воздействиям.

Известны амортизаторы сжатия, выполненные с поперечными каналами круглого или квадратного сечения для уменьшения радиальной жесткости.

Однако данный амортизатор не обеспе- чивает требуемых характеристик виброизоляции оборудования при нестационарных ударных нагрузках при перемещении подвижным масс.

Указанный недостаток частично устран ен в амортизаторах мостового и решетчатого типа.

Из известных амортизаторов ближе других к предлагаемому устройству по технической сущности подходит амортизатор сотового типа, снабженный каналами в резиновом теле опоры и одинаковыми перемычками, равномерно деформирующимися под радиальной (продольной) нагрузкой.

К недостаткам известного амортизато- ра следует отнести невозможность его эффективно работать в нескольких стадиях нагружения.

Целью изобретения является повышение эффективности гашения колебаний дви- жущегося на амортизаторах объекта, обеспечение надежности в работе и различных случаях нестационарного нагружения и исключение влияния на движение технологических погрешностей на направляющей поверхности.

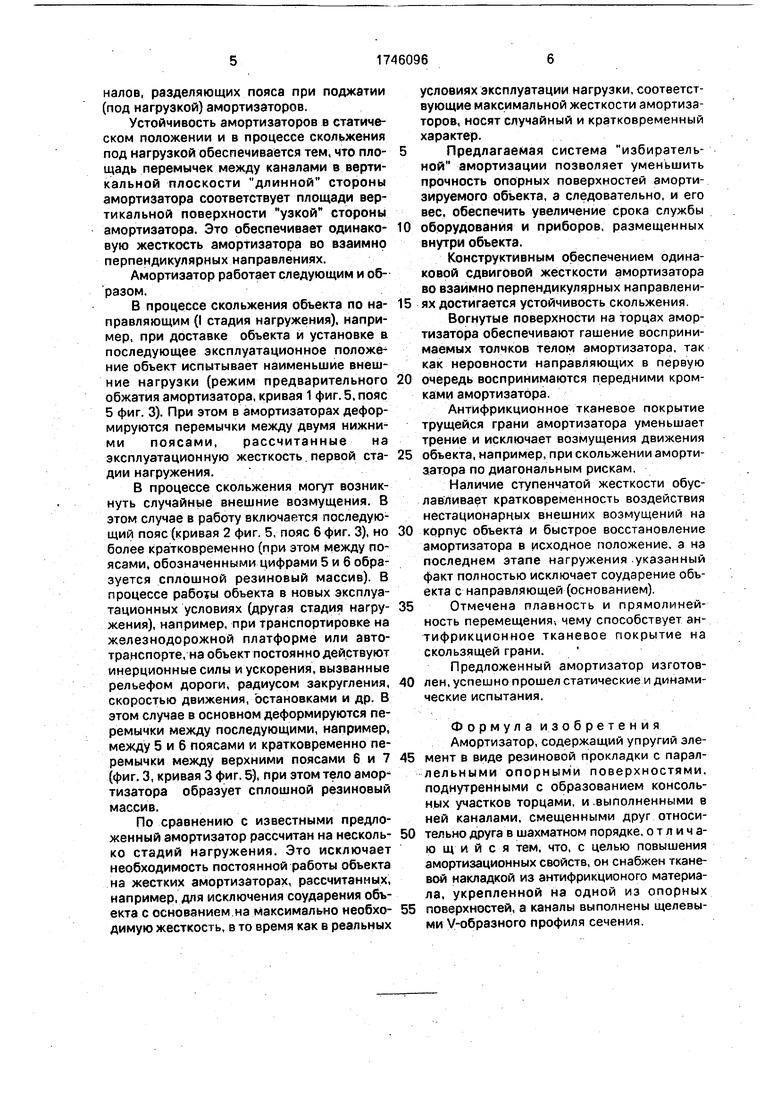

Указанная цель достигается тем, что в известном амортизаторе, содержащем упругий резиновый корпус в виде параллелепипеда, две противоположные грани которого взаимно параллельны и снабжены накладками, взаимодействующими с амортизируемыми объектами, а в теле корпуса ярусами выполнены каналы, параллельные указанным граням, каналы в резиновом кор- пусе выполнены щелевыми V-образного профиля поперечного сечения, размещены со смещением друг относительно друга в шахматном порядке, при этом на трущейся грани амортизатора прикреплена анти- фрикционная накладка, выполненная из тканевого материала, не чувствительного к зачисткам на направляющей поверхности, а боковые торцы корпуса поднутрены с образованием консольных участков. Тело амор- тизетора в горизонтальной плоскости разбито каналами как бы на горизонтальные пояса. Каналы имеют V-образный профиль. Площадь перемычек между ними определяет жесткость пояса. Это обуславливает работу амортизатора в рабочем режиме (при наименьших жесткостях) на пере- мычках, образованных V-образными каналами нижнего пояса. При повышении нагрузки резина нижнего пояса выдавливается в щелевые V-образные каналы до объединения нижнего и последующего пояса в сплошной резиновый массив, что приводит к скачкообразному повышению жесткости амортизатора. После чего включаются в работу перемычки последующего пояса и т.д. С предлагаемым можно сравнить решение повышения жесткости за счет увеличения площади контактирования, например, предварительным выполнением кольцевых канавок на поверхности полого конусообразного амортизатора, верхние поверхности которых смыкаются при повышении нагрузки. Жесткость такого амортизатора повышается незначительно, ввиду малых площадей соприкосновения. Причем подобное решение регулировки жесткости для работы при скольжении со сдвигом может привести амортизатор к потере устойчивости.

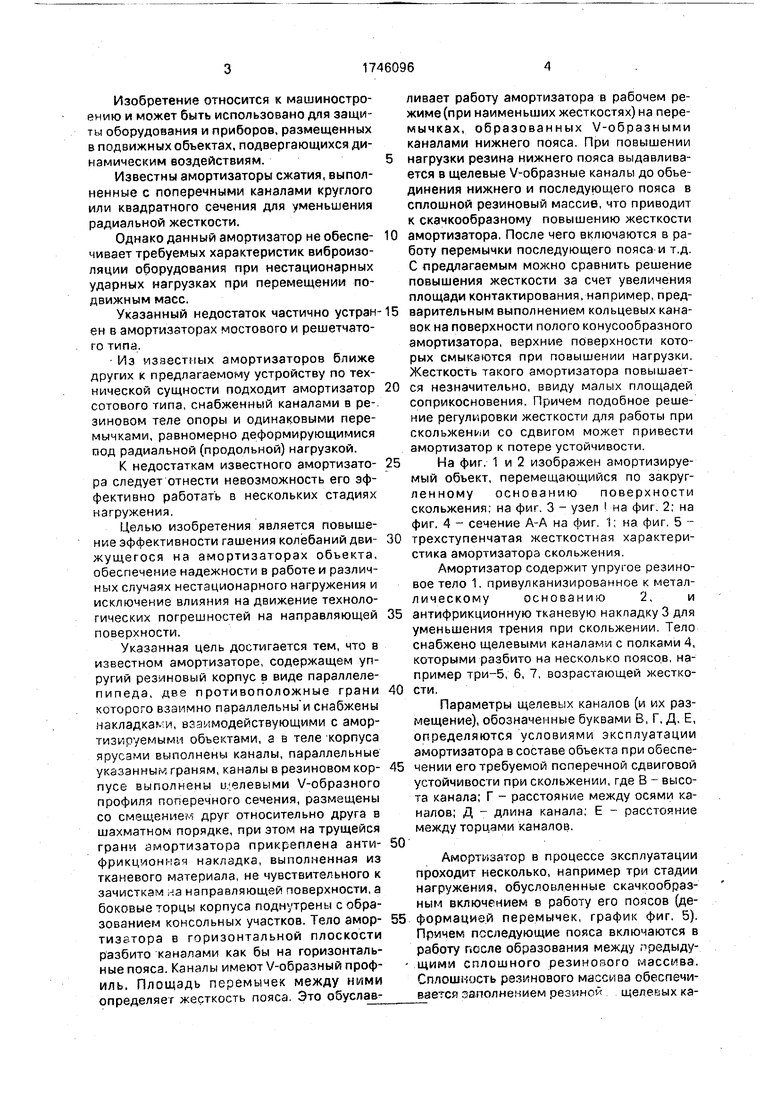

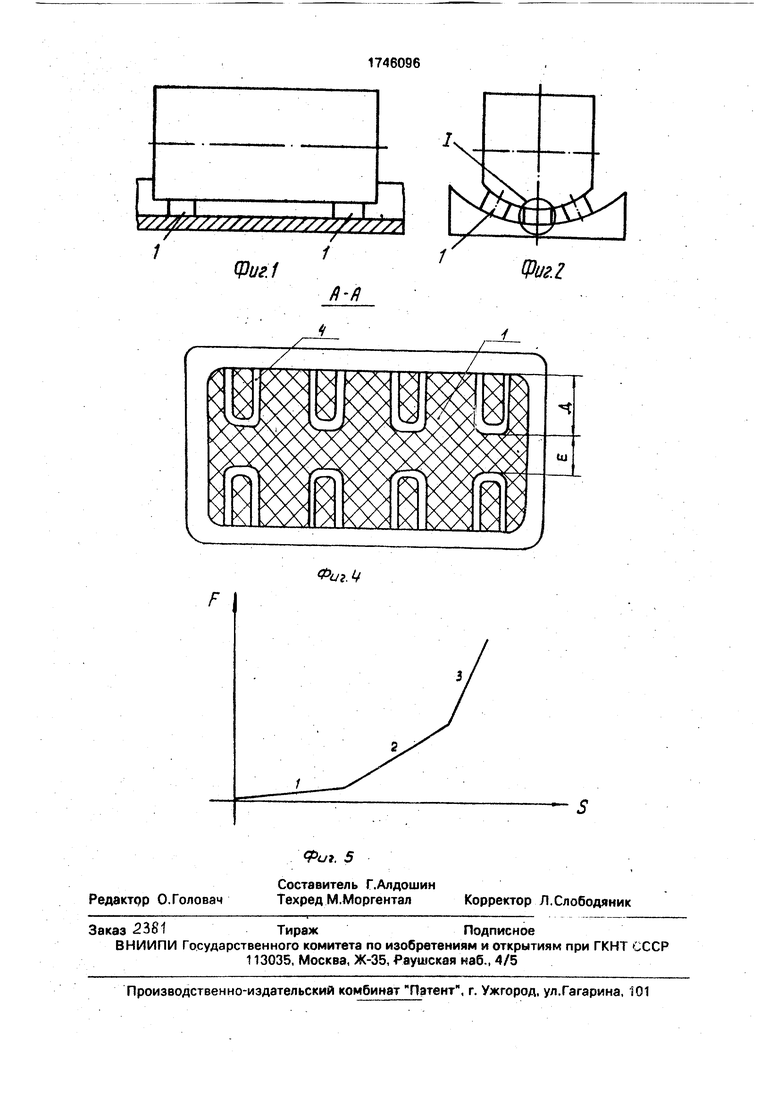

На фиг, 1 и 2 изображен амортизируемый объект, перемещающийся по закругленному основанию поверхности скольжения; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - трехступенчатая жесткостная характеристика амортизатора скольжения.

Амортизатор содержит упругое резиновое тело 1, привулканизированное к металлическому основанию 2, и антифрикционную тканевую накпадку 3 для уменьшения трения при скольжении. Тело снабжено щелевыми каналами с полками 4, которыми разбито на несколько поясов, например три-5, 6, 7, возрастающей жесткости.

Параметры щелевых каналов (и их размещение), обозначенные буквами В, Г, Д, Е, определяются условиями эксплуатации амортизатора в составе объекта при обеспечении его требуемой поперечной сдвиговой устойчивости при скольжении, где В - высота канала; Г - расстояние между осями каналов; Д - длина канала; Е - расстояние между торцами каналов.

Амортизатор в процессе эксплуатации проходит несколько, например три стадии нагружения, обусловленные скачкообразным включением в работу его поясов (деформацией перемычек, график фиг. 5). Причем последующие пояса включаются в работу после образования между предыдущими сплошного резинового массива. Сплошность резинового массива обеспечивается заполнением резиной щелевых каналов, разделяющих пояса при поджатии (под нагрузкой) амортизаторов.

Устойчивость амортизаторов в статическом положении и в процессе скольжения под нагрузкой обеспечивается тем, что пло- щадь перемычек между каналами в вертикальной плоскости длинной стороны амортизатора соответствует площади вертикальной поверхности узкой стороны амортизатора. Это обеспечивает одинако- вую жесткость амортизатора во взаимно перпендикулярных направлениях.

Амортизатор работает следующим и образом.

В процессе скольжения объекта по на- правляющим (I стадия нагружения), например, при доставке объекта и установке в последующее эксплуатационное положение объект испытывает наименьшие внешние нагрузки (режим предварительного обжатия амортизатора, кривая 1 фиг. 5. пояс 5 фиг. 3). При этом в амортизаторах деформируются перемычки между двумя нижними поясами, рассчитанные на эксплуатационную жесткость первой ста- дии нагружения.

В процессе скольжения могут возникнуть случайные внешние возмущения. В этом случае в работу включается последующий пояс (кривая 2 фиг. 5, пояс 6 фиг. 3), но более кратковременно (при этом между поясами, обозначенными цифрами 5 и 6 образуется сплошной резиновый массив). В процессе работы объекта в новых эксплуатационных условиях (другая стадия нагру- жения), например, при транспортировке на железнодорожной платформе или автотранспорте, на объект постоянно действуют инерционные силы и ускорения, вызванные рельефом дороги, радиусом закругления, скоростью движения, остановками и др. В этом случае в основном деформируются перемычки между последующими, например, между 5 и 6 поясами и кратковременно перемычки между верхними поясами 6 и 7 (фиг, 3, кривая 3 фиг. 5), при этом тело амортизатора образует сплошной резиновый массив.

По сравнению с известными предложенный амортизатор рассчитан на несколь- ко стадий нагружения. Это исключает необходимость постоянной работы объекта на жестких амортизаторах, рассчитанных, например, для исключения соударения объекта с основанием на максимально необхо- димую жесткость, в то время как в реальных

условиях эксплуатации нагрузки, соответствующие максимальной жесткости амортизаторов, носят случайный и кратковременный характер.

Предлагаемая система избирательной амортизации позволяет уменьшить прочность опорных поверхностей амортизируемого объекта, а следовательно, и его вес, обеспечить увеличение срока службы оборудования и приборов, размещенных внутри объекта.

Конструктивным обеспечением одинаковой сдвиговой жесткости амортизатора во взаимно перпендикулярных направлениях достигается устойчивость скольжения.

Вогнутые поверхности на торцах амортизатора обеспечивают гашение воспринимаемых толчков телом амортизатора, так как неровности направляющих в первую очередь воспринимаются передними кромками амортизатора.

Антифрикционное тканевое покрытие трущейся грани амортизатора уменьшает трение и исключает возмущения движения объекта, например, при скольжении амортизатора по диагональным рискам.

Наличие ступенчатой жесткости обуславливает кратковременность воздействия нестационарных внешних возмущений на корпус объекта и быстрое восстановление амортизатора в исходное положение, а на последнем этапе нагружения указанный факт полностью исключает соударение объекта с направляющей (основанием).

Отмечена плавность и прямолинейность перемещения-, чему способствует антифрикционное тканевое покрытие на скользящей грани.

Предложенный амортизатор изготовлен, успешно прошел статические и динамические испытания.

Формула изобретения Амортизатор, содержащий упругий элемент в виде резиновой прокладки с параллельными опорными поверхностями, поднутренными с образованием консольных участков торцами, и выполненными в ней каналами, смещенными друг относительно друга в шахматном порядке, отличающийся тем, что, с целью повышения амортизационных свойств, он снабжен тканевой накладкой из антифрикционого материала, укрепленной на одной из опорных поверхностей, а каналы выполнены щелевыми V-образного профиля сечения.

L

7

11

Фиг.1

А-Й

ФигМ

Фиг.г

| Потураев В.Н | |||

| Резиновые детали машин | |||

| - М.: Машиностроение, 1977, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Ляпунов В.Т | |||

| Резиновые виброизоляторы | |||

| -Л.: Судостроение, 1983, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1992-07-07—Публикация

1989-02-06—Подача