Изобретение относится к конструкциям контактных аппаратов, применяемых для проведения процессов в многофазных системах, и может быть использовано в химической, микробиологической и других отраслях промышленности для кристаллизации продуктов из растворов или в качестве химического реактора для систем газ - жидкость и газ - жидкость - твердое.

Цель изобретения - повышение эффективности работы аппарата путем исключения продольного перемещения потока.

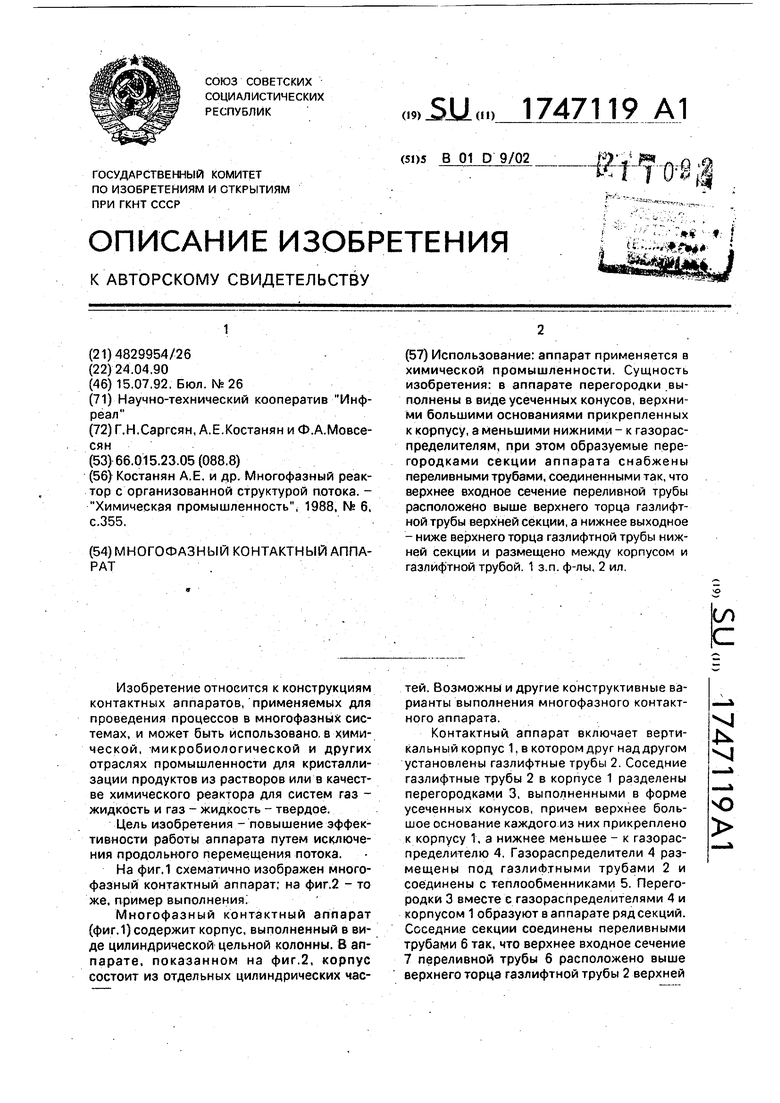

На фиг,1 схематично изображен многофазный контактный аппарат; на фиг.2 - то же, пример выполнения.

Многофазный контактный аппарат (фиг. 1) содержит корпус, выполненный в виде цилиндрической цельной колонны. В аппарате, показанном на фиг.2, корпус состоит из отдельных цилиндрических частей. Возможны и другие конструктивные варианты выполнения многофазного контактного аппарата.

Контактный аппарат включает вертикальный корпус 1, в котором друг над другом установлены газлифтные трубы 2 Соседние газлифтные трубы 2 в корпусе 1 разделены перегородками 3, выполненными в форме усеченных конусов, причем верхнее большое основание каждого из них прикреплено к корпусу 1, а нижнее меньшее - к газораспределителю 4. Газораспределители 4 размещены под газлиФтными трубами 2 и соединены с теплообменниками 5. Перегородки 3 вместе с газораспределителями 4 и корпусом 1 образуют в аппарате ряд секций. Соседние секции соединены переливными трубами 6 так, что верхнее входное сечение 7 переливной трубы 6 расположено выше верхнего торца газлифтной трубы 2 верхней

Јь Ч

ю

секции, а нижнее выходное сечение 8 - ниже верхнего торца газлифтной трубы 2 нижней секции и входит в кольцевое пространство между корпусами 1 и газлифтной трубой 2. Входные патрубки 9 газа находятся под перегородками 3 и соединены общим коллектором 10. В первой верхней секции аппарата расположен входной патрубок 11 для подачи исходного раствора, а в последней нижней секции находится патрубок 12 для вывода продукта из аппарата.

В случае кристаллизации из растворов аппарат работает следующим образом.

Контактный аппарат заполняется исходным раствором, и через газораспредели- тели 4 подается газ, охлажденный в теплообменниках 5. В каждую секцию газ подается в определенном количестве и при определенной температуре. В каждой секции аппарата происходит циркуляционное перемешивание и охлаждение среды. Циркуляционный поток поднимается по газлифтной трубе 2, выходит из нее, опускается в кольцевом пространстве между корпусом 1 и трубой 2, проходит по выполненной в виде усеченного конуса перегородке 3, далее по газораспределителю 4, соединенную с перегородкой, и снизу вновь входит в газлиф- тную трубу 2. Образовавшаяся в первой секции суспензия через входное сечение 7 переливной трубы 6, расположенное выше верхнего торца газлифтной трубы 2, перетекает в нижнюю секцию. Вытекая из выходного сечения 8 переливной трубы 6, расположенного ниже верхнего торца газлифтной трубы 2 нижней секции, суспензия попадает в нисходящий поток в кольцевом пространстве между газлифтной трубой 2 и корпусом 1. Этим обеспечиваются смешивание потоков и снижение эффекта продольного перемешивания.

По мере перемещения суспензии по аппарату из секции в секцию происходят постепенное охлаждение раствору и рост кристаллов. Исходный раствор через патрубок 11 поступает непрерывно в верхнюю секцию, а готовая суспензия кристаллов выводится из последней нижней секции через патрубок 12. Отработанный газ из секции удаляется по патрубкам 9 и через общий коллектор 10 поступает на всас вентилятора и далее через теплообменники 5 вновь возвращается в аппарат.

Выполнение перегородок в виде усеченных, соединенных верхними большими основаниями с корпусом, а нижними - с

газораспределителями конусов в сочетании с описанным выше расположением переливных труб создает возможности поддержания в секциях существенно различающихся между собой режимов процесса, необходимых для эффективной работы кристаллизатора. Этому же способствует раздельный вывод отработанного газа из секций аппарата. Соответствующее расположение входных 7 и

выходных 8 сечений переливных труб б гарантирует стабильную работу аппарата в целом.

Таким образом, наличие автономно работающих секций и независимое регулирование

режимов позволяют интенсифицировать процесс и повысить качество получаемого продукта.

Возможность работы без запорно-ре- гулирующих устройств на выходе суспензии

повышает надежность работы аппарата и всего технологического процесса.

Возможность применения для подачи газа в аппарат вентилятора вместо компрессора, обусловленная разделением столба

суспензии на отдельные слои, существенно упрощает процесс и повышает его эффективность (поскольку после компрессора выходит нагретый газ, а в вентиляторе температура газа практически не меняется).

Формула изобретения

1.Многофазный контактный аппарат, содержащий вертикальный корпус с патрубками входа и выхода газа и жидкости, размещенные друг над другом и разделенные перегородками газлифтные трубы и газораспределители, отличающийся тем, что, с целью повышения эффективности работы аппарата за счет исключения продольного перемещения потоков, перегородки выполнены в виде усеченных конусов, верхними большими основаниями прикрепленных к корпусу, а меньшими нижними - к

газораспределителям, при этом образуемые перегородками секции аппарата снабжены перепивными трубами, соединенными так, что верхнее входное сечение переливной трубы расположено выше верхнего торца газлифтной трубы верхней секции, а нижнее выходное - ниже верхнего торца газлифтной трубы нижней секции.

2.Аппарат по п,1,отличающийся тем, что патрубки для выхода газа из аппарата расположены под перегородками и снабжены общим коллектором.

Фиг. 4

фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Многофазный контактный аппарат | 1989 |

|

SU1741847A1 |

| МНОГОФАЗНЫЙ КОНТАКТНЫЙ АППАРАТ | 1992 |

|

RU2036710C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Пульсационный кристаллизатор | 1982 |

|

SU1088742A1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2003 |

|

RU2232045C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Газлифтный аппарат | 1990 |

|

SU1717164A1 |

| Газлифтный массообменный аппарат | 1983 |

|

SU1139455A1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СЕПАРАТОР | 2015 |

|

RU2604377C1 |

Использование: аппарат применяется в химической промышленности. Сущность изобретения: в аппарате перегородки выполнены в виде усеченных конусов, верхними большими основаниями прикрепленных к корпусу, а меньшими нижними - к газораспределителям, при этом образуемые перегородками секции аппарата снабжены переливными трубами, соединенными так, что верхнее входное сечение переливной трубы расположено выше верхнего торца газлифт- ной трубы верхней секции, а нижнее выходное - ниже верхнего торца газлифтной трубы нижней секции и размещено между корпусом и газлифтной трубой 1 з.п. ф-лы, 2 ил

| Костанян А.Е | |||

| и др | |||

| Многофазный реактор с организованной структурой потока | |||

| - Химическая промышленность, 1988, № 6, с.355. |

Авторы

Даты

1992-07-15—Публикация

1990-04-24—Подача