Предлагаемое изобретение относится к тепломассообменным аппаратам для проведения процессов в кипящем слое и может быть использовано в кремнийорганической промышленности для получения органохлорсиланов прямым синтезом из кремнийсодержащей контактной массы под воздействием хлористого алкила в кипящем слое, а также в других отраслях промышленности для проведения процессов с использованием кипящего слоя.

Прямой синтез алкилхлорсиланов осуществляется путем взаимодействия мелкодисперстнойконтактной массы, состоящей из кремния, меди и других катализаторов и промоторов, с хлоралкилом в кипящем слое при нагревании.

Разработки аппаратурного оформления этого процесса, как правило, были направлены на выравнивание динамических и тепловых режимов по всему объему корпуса с целью оптимизации его использования.

Известны аппараты колонного типа, имеющие вертикальный цилиндрический корпус, который снабжен расположенным в днище патрубком для подвода ожижающего газа, газораспределительной решеткой, теплообменником, как правило, трубчатым, патрубком для загрузки твердого материала, средствами для отвода газообразных продуктов и выгрузки отработанной контактной массы ( Гельперин Н.И. Основы техники псевдоожижения.- М.: Химия, 1967, с. 57).

При таком конструктивном выполнении аппарата не представляется возможным обеспечить равномерность кипящего слоя как по высоте аппарата, так и в его поперечном сечении.

Известен аппарат для синтеза алкилхлорсиланов в кипящем слое, также имеющий все вышеперечисленные конструктивные элементы, корпус которого имеет форму усеченного обратного конуса (SU 167829, 1965 г.)

Общим недостатком этих аппаратов является то, что при использовании ультрадисперсной контактной массы (размер частиц 50 - 140 мкм) в них не удается создать однородные кипящий слой и температурное поле по всей высоте корпуса реактора и его поперечному сечению. Затруднено регулирование температурной реакции, велика опасность спекания контактной массы в верхней части корпуса из-за появления застойных зон. Нестабильность теплового режима обуславливает пониженную селективность процесса синтеза.

Наиболее близким к предложенному изобретению по технической сущности является реактор с псевдоожиженным слоем для осуществления экзотермических реакций в системе газ-твердое тело (SU, патент, 990071, кл. B 01 J 8/18, 1983, прототип), например для синтеза алкилорсиланов.

Реактор состоит из вертикально расположенного цилиндрического корпуса с патрубками для подачи и отвода исходных материалов и продуктов синтеза. В нижней части корпуса размещен газораспределитель решетчатого типа, а в его полости теплообменник из труб, трубы которого выполнены в виде труб фильда и объединены в пакет с помощью мостиков из полосовой стали.

Недостатком этого аппарата является то, что цилиндрическая форма его корпуса способствует ухудшению однородности кипящего слоя, падению скорости перемещения газофазных компонентов и давления синтеза. Указанные дестабилизационные процессы происходят из-за уменьшения общего объема газофазных компонентов в результате реакций синтеза. Две молекулы хлорметила дают одну молекулу диметилхлорсилана. Общий объем газа становится недостаточным для создания полноценного кипящего слоя в верхней части реактора, появляются застойные зоны. Как мы знаем, снижение скорости перемещения газофазных компонентов и давления синтеза способствует снижению скорости реакций. Кроме того, газораспределители решетчатого типа допускают провал контактной массы в подрешетчатую зону и возможности ее спекания.

Технической задачей предлагаемого изобретения является повышение производительности аппарата и селективности процесса синтеза.

Указанный результат достигается за счет того, что аппарат для синтеза алкилхлорсиланов в кипящем слое включает вертикальный корпус, содержащий секции, имеющие формы цилиндра и усеченного прямого и обратного конусов, с установленными внутри газораспределителем, теплообменником, снабженным также средствами для загрузки и выгрузки контактной массы, подвода хлоралкила и вывода продуктов синтеза, причем корпус состоит из последовательно установленных трех секций, нижняя из которых имеет форму усеченного обратного конуса с углом наклона образующей к вертикальной оси 5-7,5o, средняя имеет форму цилиндра, отношение высоты которого к внутреннему диаметру составляет 0,8-1,3, верхняя имеет форму усеченного прямого конуса, отношение высоты которого к сумме высот нижней и средней секций составляет 2-4, отношение внутренних диаметров нижнего и верхнего торцев корпуса равно 0,8-1,2, отношение внутреннего диаметра цилиндрической секции к внутреннему диаметру нижнего торца корпуса равно 1,2-2.

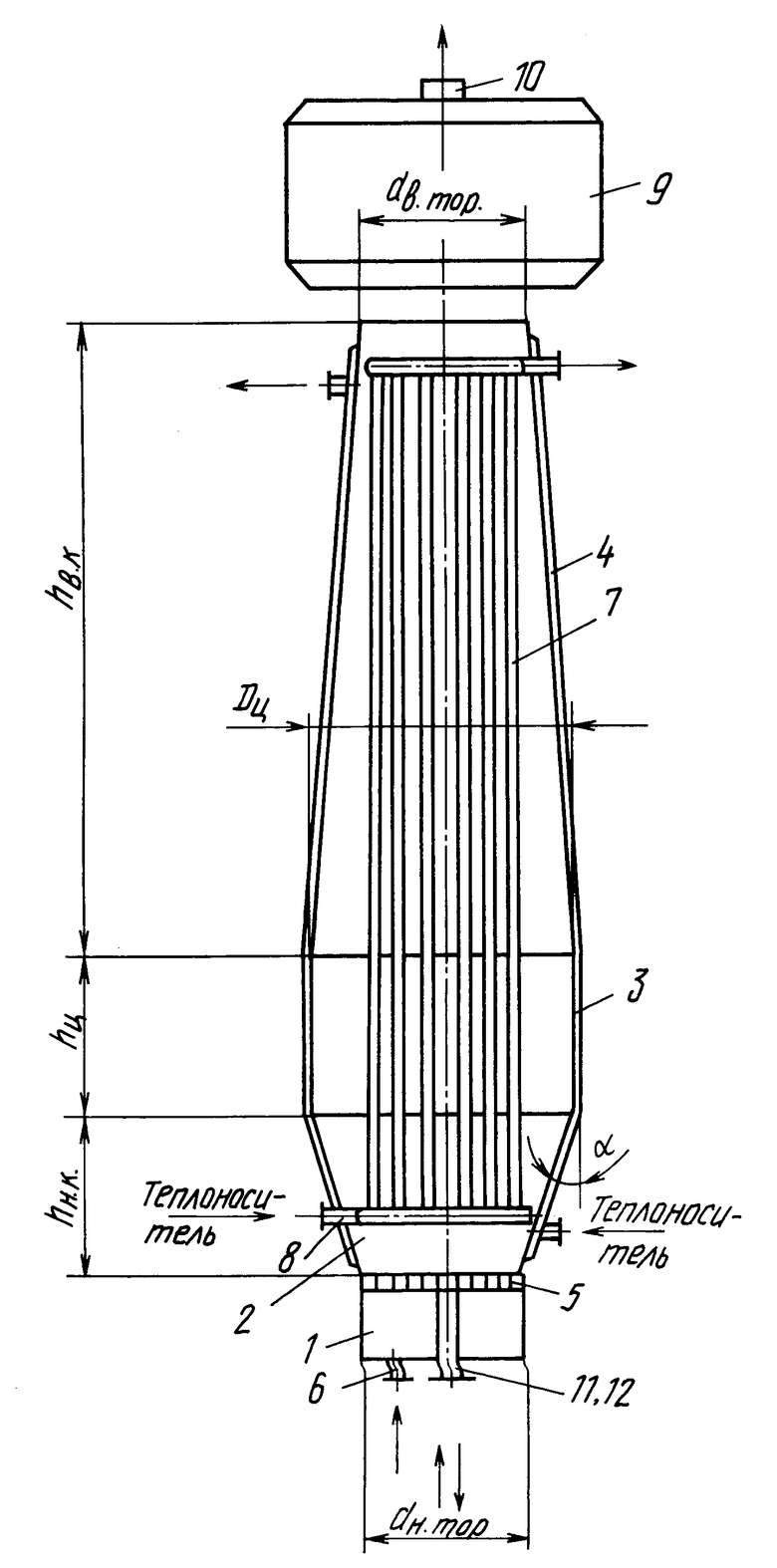

На фиг. 1 представлен общий вид аппарата. Аппарат содержит корпус 1, состоящий из нижней секции 2, имеющей форму усеченного обратного конуса, средней цилиндрической секции 3 и верхней секции 4, имеющей форму усеченного прямого конуса. Геометрические параметры секций взаимосвязаны вышеуказанными соотношениями. В нижней части корпуса 1 установлен газораспределитель 5, соединенный с газоподводным коллектором 6. Внутри корпуса установлен теплообменник 7, соединенный со средством для подвода теплоносителя 8. В верхней части аппарата установлен сепаратор 9. Аппарат снабжен также средствами для отвода газообразных продуктов синтеза 10, загрузки и выгрузки контактной массы 11, 12.

Аппарат работает следующим образом. В аппарат с помощью средства 11 загружают контактную массу, например, состоящую из порошков кремния, катализатора меди и промоторов. Через газоподводный коллектор 6 и газораспределитель 5 подают псевдоожижающий реагент - пары хлоралкила. В результате этого происходит разрыхление контактной массы, создание кипящего слоя, протекают тепломассообменные процессы с образованием алкилхлорсиланов. Продукты реакции проходят через сепаратор 9 и выводятся из аппарата, после чего направляются в систему конденсации.

Аппарат может дополнительно содержать другие конструктивные элементы, приспособления, не меняющие технической сущности данного решения.

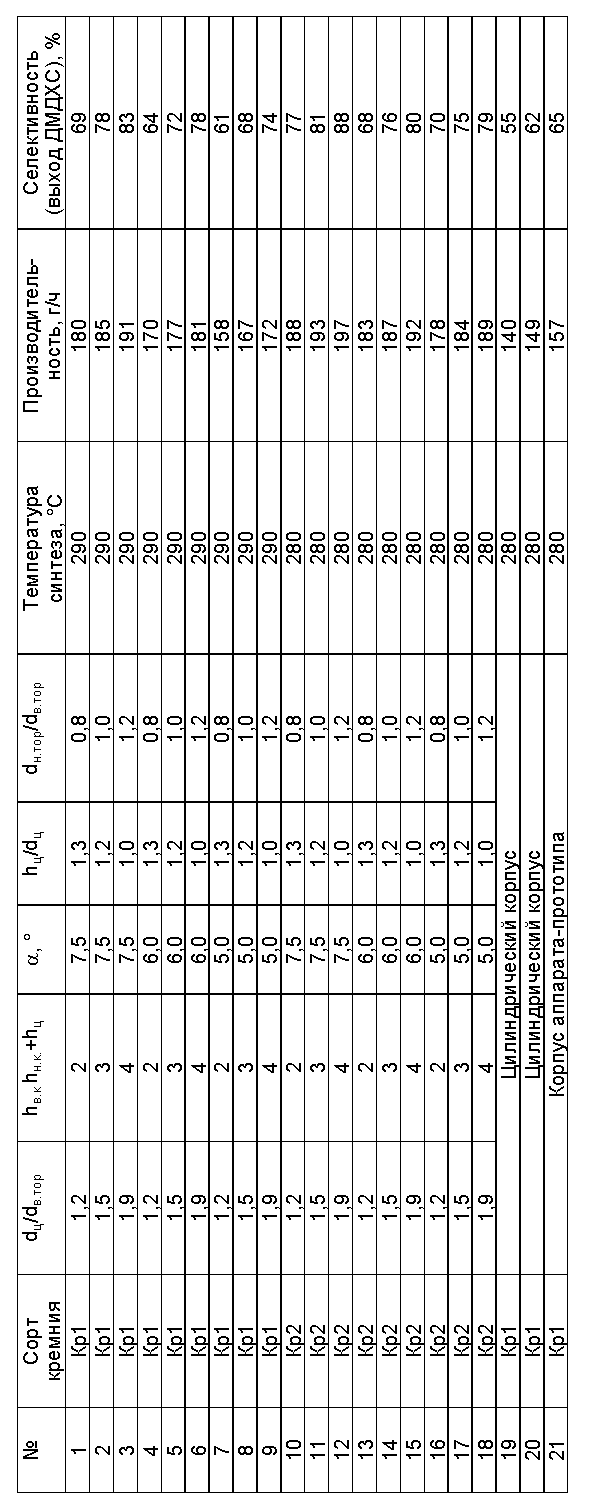

Испытания предложенного устройства осуществлялись серийно на модельной установке с использованием аппарат-макетов трех различных высот. В итоге установлено, что независимо от конкретных геометрических размеров аппарата результаты существенно меняются при изменении соотношений размеров, причем характер изменений сохраняется при изменении высоты аппарата. В таблице приведены данные, показывающие влияние заявленных соотношений геометрических параметров на производительность и селективность прямого синтеза метилхлорсиланов с использованием кремния фракции 250 мкм (Кр1) и 140 (Кр2)

В таблице использованы следующие условные обозначения:

α - угол наклона образующей конуса нижней секции к вертикальной оси;

hн.к -высота нижней конической секции;

hц - высота цилиндрической секции;

hв.к - высота верхней конической секции;

dц - внутренний диаметр цилиндрической секции;

dн.тор - нижний внутренний торцевой диаметр аппарата;

dв.тор - верхний внутренний торцевой диаметр аппарата.

Заявленные соотношения:

α = 5-7,5o; hц/dц = 0,8 - 1,3; hв.к/(hн.к + Hц) = 2-4; dн.тор/dв.тор= 0,8-1,2; dц/dн.тор = 1,2-2.

Из приведенных данных следует, что аппарат для синтеза алкилхлорсиланов в кипящем слое, имеющий корпус, геометрические параметры которого соответствуют описанным выше, работает с более высокой производительностью, чем прототип, при этом достигается повышенная селективность процесса синтеза. Равномерность температурного поля по всему объему корпуса аппарата (подтверждаемая данными постоянного контроля с помощью множества температурных датчиков) свидетельствует об отсутствии застойных зон и оптимальном использовании полезного объема. Аппарат характеризуется также пониженной материалоемкостью.

Анализ известных источников информации не позволил выявить решения, содержащие признаки, соответствующие описанным в настоящей заявке, обеспечивающие достижение тождественного результата, что позволяет предположить соответствие предложенного решения критерию " изобретательский уровень". Положительные результаты стендовых испытаний позволяют гарантировать соответствие предложенного решения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1999 |

|

RU2162735C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2200057C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2003 |

|

RU2232045C1 |

| АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1989 |

|

SU1774550A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2208477C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2253509C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2205683C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО И СОПЛО ДЛЯ АППАРАТА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ СЫПУЧЕГО МАТЕРИАЛА | 1996 |

|

RU2106190C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1996 |

|

RU2118561C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛХЛОРМОНОСИЛАНОВ | 1996 |

|

RU2103273C1 |

Изобретение относится к тепломассообменным аппаратам для проведения процессов в кипящем слое и может быть использовано в кремнийорганической промышленности для получения органохлорсиланов прямым синтезом из кремнийсодержащей контактной массы под воздействием хлористого алкила в кипящем слое, а также в других отраслях промышленности для проведения процессов с использованием кипящего слоя. Технической задачей предлагаемого изобретения является повышение производительности аппарата и селективности процесса синтеза. Указанный результат достигается за счет того, что аппарат для синтеза алкилхлорсиланов в кипящем слое включает вертикальный корпус, содержащий секции, имеющие форму цилиндра и усеченных прямого и обратного конусов, с установленными внутри газораспределителем, теплообменником, снабженный также средствами для подвода сырья и вывода продуктов синтеза, причем корпус состоит из последовательно установленных трех секций, нижняя из которых имеет форму усеченного обратного конуса с углом наклона образующей к вертикальной оси 5-7,5o, средняя имеет форму цилиндра, отношение высоты которого к внутреннему диаметру составляет 0,8-1,3, верхняя имеет форму усеченного прямого конуса, отношение высоты которого к сумме высот нижней и средней секций составляет 2-4, отношение внутренних диаметров нижнего и верхнего торцов корпуса равно 0,8-1,2, отношение внутреннего диаметра цилиндрической секции к внутреннему диаметру нижнего торца корпуса равно 1,2-2. 1 табл., 1 ил.

Аппарат для синтеза алкилхлорсиланов в кипящем слое, включающий вертикальный корпус с установленными внутри газораспределителем, теплообменником, снабженный также средствами для подвода сырья и вывода продуктов синтеза, отличающийся тем, что корпус состоит из последовательно установленных трех секций, нижняя из которых имеет форму обратного усеченного конуса с углом наклона образующей к вертикальной оси 5 - 7,5o, средняя имеет форму цилиндра, отношение высоты которого к внутреннему диаметру составляет 0,8 - 1,3, верхняя имеет форму прямого усеченного конуса, отношение высоты которого к сумме высот нижней и средней секций составляет 2 - 4, отношение внутренних диаметров нижнего и верхнего торцов корпуса равно 0,8 - 1,2, отношение внутреннего диаметра цилиндрической секции в внутреннему диаметру нижнего торца корпуса равно 1,2 - 2.

| Реактор с псевдоожиженным слоем | 1978 |

|

SU990071A3 |

| Реактор прямого синтеза органохлорсиланов | 1988 |

|

SU1556733A1 |

| Реактор с псевдоожиженным слоем | 1987 |

|

SU1579556A1 |

| Аппарат для получения хлорсиланов в псевдоожиженном слое | 1985 |

|

SU1296208A1 |

| US 4818495 A, 04.04.89 | |||

| US 4213937 A, 22.07.80. | |||

Авторы

Даты

1999-02-27—Публикация

1996-07-22—Подача