Предлагаемое изобретение относится к тепло-, массообменным аппаратам для проведения процессов в кипящем слое и может быть использовано в кремнийорганической промышленности для получения органохлорсиланов прямым синтезом из кремнийсодержащей контактной массы под воздействием хлористого алкила в кипящем слое.

Прямой синтез органохлорсиланов осуществляется путем взаимодействия мелкодисперсной контактной массы, состоящей из кремния, меди и других катализаторов с промоторами, с хлоралкилом в кипящем слое при нагревании до 300°С.

Разработки аппаратурного оформления этого процесса, как правило, были направлены на выравнивание динамических и тепловых режимов по всему объему корпуса с целью оптимизации его использования.

Известен реактор для синтеза органохлорсиланов в кипящем слое, имеющий цилиндрический корпус, газораспределитель, трубчатый теплообменник типа беличьего колеса и встроенный в реактор циклон для очистки продуктов реакции от пыли кремния (Гельперин Н.И. Основы техники псевдоожижения. М.: Химия, 1967, с.415-475).

Недостатком данного технического решения является то, что встроенный в корпус реактора циклон обусловливает увеличение его габаритов и увеличение теплопотерь в атмосферу. Степень очистки в циклоне запыленного газа невысока, но и отделенная циклоном пыль кремния возвращается в реактор уже не в активном состоянии, и она в принципе в реакционном процессе не участвует. В то же время теплообменник типа беличьего колеса не способен создать однородное температурное поле и обеспечить селективность, а многочисленные сварные швы (внутренние коллекторы) подвержены эрозионному износу и представляют опасность прорыва теплоносителя в зону реакции.

Наиболее близким по технической сущности и достигаемому результату к нашему изобретению является реактор с кипящим слоем, снабженный теплообменными петлевыми трубами, образующими после сборки однополостной гиперболоид (формы “снопа”), в горловине которого установлен вспомогательный газораспределитель в форме полусферического стакана (SU 1774550 А1, 10.02.1983).

Недостатком данного устройства является то, что теплообменные трубы, ориентированные петлями ортогонально к радиальному направлению и собранные в форме “снопа” вокруг вспомогательного газораспределителя, не способствуют созданию однородного температурного поля в центральных и периферийных зонах реактора - отсутствуют теплообменные поверхности, падает производительность и селективность процесса. Торообразные коллекторы теплообменных труб создают неудобства в подходах к реактору при обслуживании.

Технический результат, достигаемый при реализации данного изобретения, заключается в повышении производительности аппарата и селективности процесса синтеза.

Указанный технический результат достигается тем, что в реакторе для прямого синтеза органохлорсиланов в кипящем слое, состоящем из снабженного внешним обогревом корпуса, газораспределителя, патрубков соответственно для подвода и отвода реагентов и продуктов реакций, трубчатого теплообменника в виде набора наклонных петель, согласно изобретению газораспределитель выполнен колпачкового типа, нижняя секция корпуса выполнена в виде усеченного конуса с углом наклона образующей α, равным 1-5°, соотношение диаметра меньшего основания усеченного конуса d к внутреннему диаметру цилиндрической секции корпуса реактора Ф равно

d/Ф=(0,8-0,95):1,

снабжена двумя изолированными рубашками, служащими коллекторами петлевых теплообменных труб, газораспределителем объемного типа, состоящим из нескольких связанных ребрами цилиндрических обечаек, причем соотношение радиуса цилиндрической секции корпуса реактора L к радиусам обечаек ri, где i=1, 2, 3, 4, равно

L/ri=1,15, 1,55, 2,2, 4,0,

при этом угол наклона γ петлевых теплообменных труб вправо или влево, размещенных равномерно по концентрическим окружностям, равен 0-5°, а соотношение радиуса цилиндрической секции корпуса реактора L к радиусам концентрических окружностей расположения петлевых труб Ri, где i=1, 2, 3, 4,

L/Ri=равно 1,25, 1,65, 2,5, 5,0.

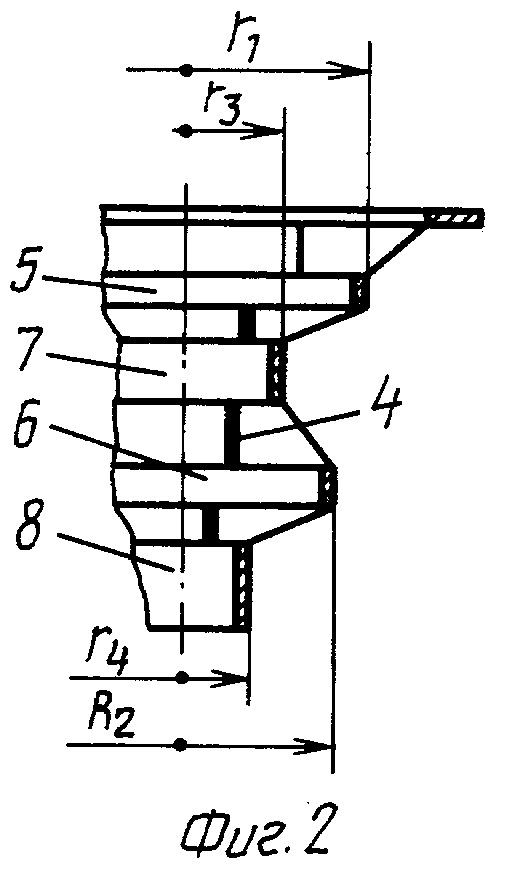

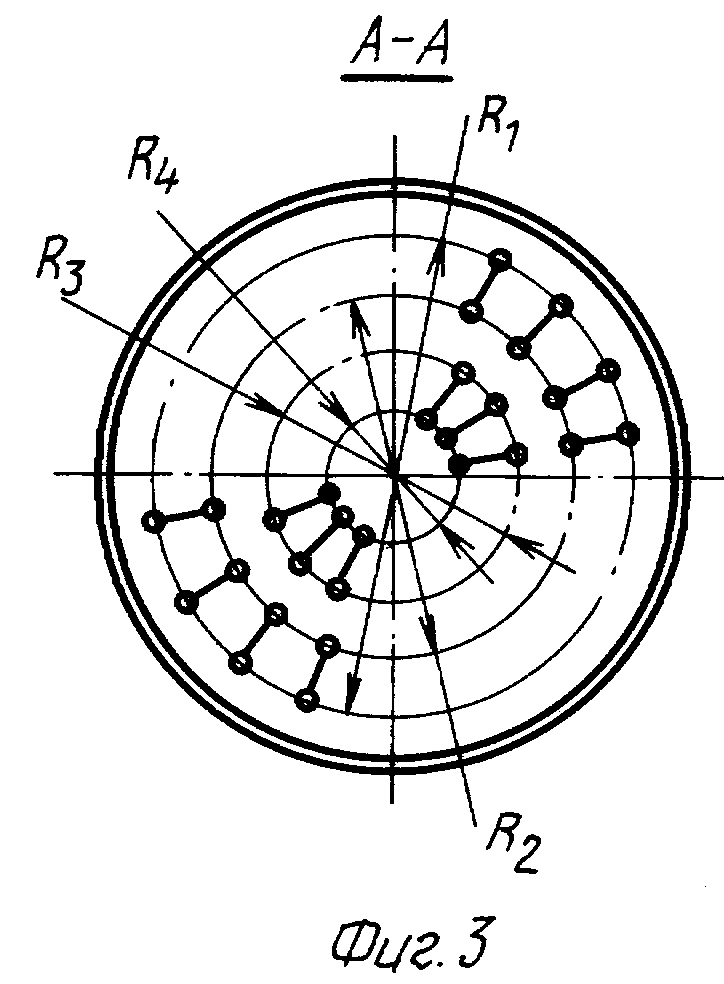

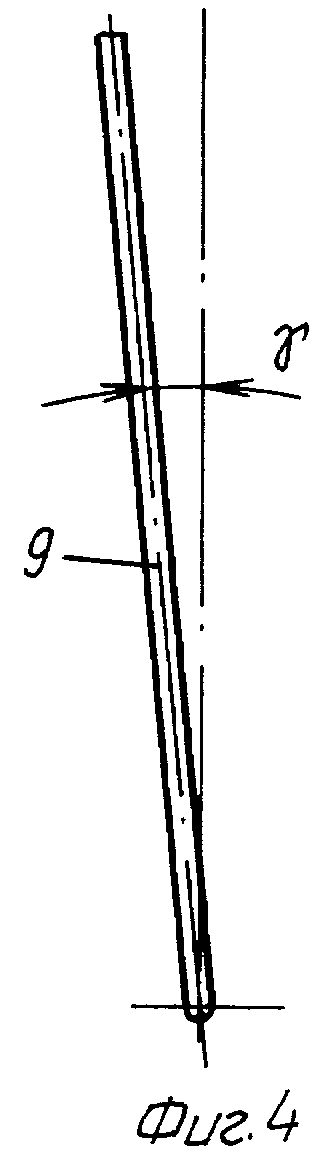

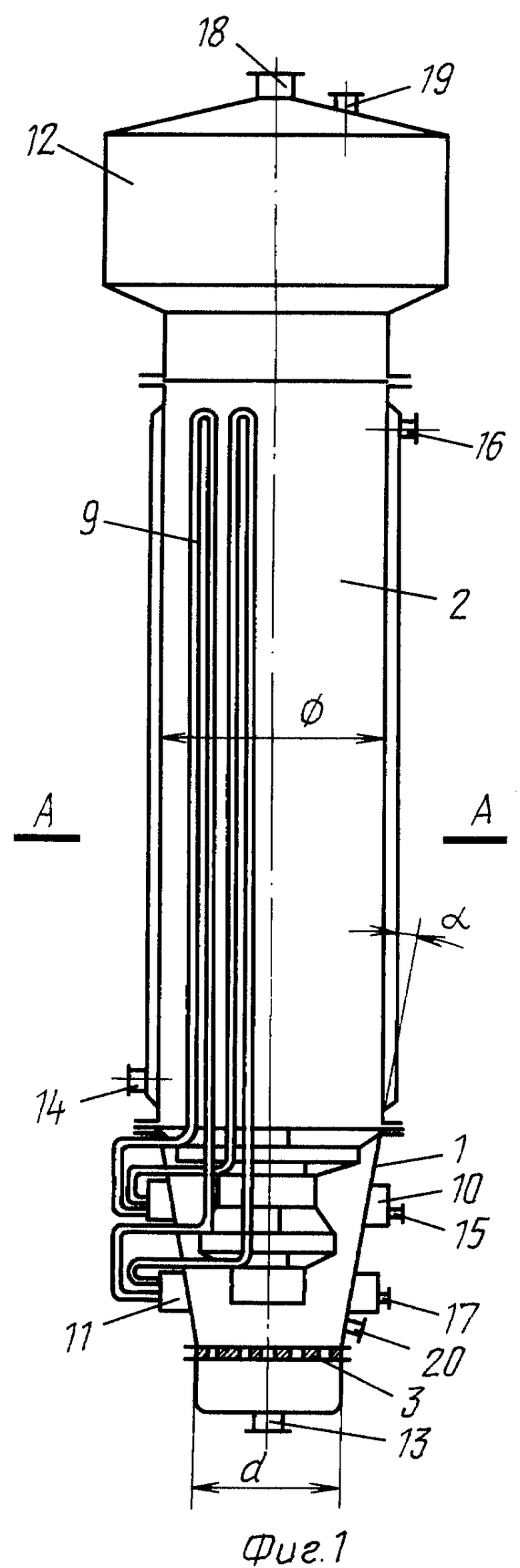

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид реактора синтеза органохлорсиланов; на фиг.2 - разрез А-А на фиг.1, газораспределитель колпачкового типа; на фиг.3 - распределение теплообменных петлевых труб по концентрическим окружностям; на фиг.4 - угол наклона теплообменных петлевых труб.

Аппарат содержит вертикальный корпус, состоящий из секции в форме усеченного конуса 1 (фиг.1) и секции в форме цилиндра 2, в нижней части секции 1 установлен газораспределитель колпачкового типа 3 и объемный газораспределитель, состоящий из нескольких связанных ребрами 4 цилиндрических (конических) обечаек 5, 6, 7, 8 с радиусами ri=1, 2, 3, 4 (фиг.2).

В полости реактора размещены петлевые теплообменные трубы 9, которые одним концом петли соединены с верхней рубашкой 10 конической секции, а другим концом нижней рубашкой 11. Трубы теплообменные распределены равномерно по концентрическим окружностям с радиусами Ri, i=1, 2, 3, 4 (фиг.3).

В то же время цилиндрические обечайки газораспределителя объемного типа воспринимают весовую нагрузку петлевых труб.

В верхней части реактора установлен сепаратор 12. Аппарат снабжен также средствами для подвода газообразных продуктов 13, теплоносителя 14, 15, отвода теплоносителя 16, 17 и газообразных продуктов синтеза 18, загрузки 19 и выгрузки 20 контактной массы.

Аппарат работает следующим образом. В реактор с помощью средства 19 загружают контактную массу, например, состоящую из порошков кремния, катализатора меди и промоторов. Через газоподводный патрубок 13 и газораспределитель 3 подают псевдоожижающий агент - пары хлорметила. Слой контактной массы, смешиваясь с хлорметилом, приходит в состояние кипения. Ввиду того, что сечение газораспределителя меньше сечения цилиндрического корпуса реактора, скорость газообразного компонента в зоне газораспределения становится несколько выше расчетной скорости, рассчитываемой для цилиндрической части корпуса, происходит более интенсивное кипение, чем в цилиндрической части, и реакции, теплообменные процессы происходят более эффективно (чем выше скорость, тем выше коэффициент теплопередачи К) с образованием метилхлорсиланов. Однако бурное кипение в зоне усеченного конуса за счет увеличения скорости газообразного хлорметила ускоряет движение пузырьков из хлорметила и газообразных продуктов реакций к центру симметрии аппарата (фонтан), обедняя газом периферийные зоны цилиндрической части корпуса, обусловливая снижение производительности аппарата и селективности процесса синтеза. Размещение в зону усеченного конуса газораспределителя объемного типа решает эту проблему лучшим образом. Взаимосвязанные несколько втулок обечаек, занимающие разные уровни, в сочетании с горизонтальными участками многочисленных труб создают еще один газораспределительный механизм, который противодействует возникновению режима фонтанирования, что способствует передаче однородного фронта газораспределения из высокоскоростной конической секции к цилиндрической секции.

Оказалось, что наличие указанного механизма газораспределения в полости усеченного конуса способствует однородности распределения газа по сечениям усеченного конуса не только при угле наклона образующей α до 5°, но и при более высоких значениях угла до 12°.

В цилиндрической части реактора процесс синтеза проходит при расчетных скоростях, т.е. при скоростях несколько ниже, чем в секции усеченного конуса, и при однородном распределении по сечению реактора газообразных компонентов, теплообменных поверхностей происходит догорание неконвертированной части в секции усеченного конуса хлорметила. Ввиду того, что однородности кипящего слоя и температурного поля соблюдены, конверсия хлорметила достигает уровня до 75%, а селективность до 88-90% (лучший показатель на сегодняшний день). Очищенные от наиболее крупных частиц кремния в сепараторе продукты реакции синтеза через группу циклонов направляются на конденсацию.

Аппарат может дополнительно содержать другие конструктивные элементы, приспособления, не меняющие технической сущности данного решения.

Испытания предложенного устройства осуществлялись на модельной установке с использованием аппарата-макетов трех раз личных видов.

В итоге установлено, что независимо от конкретных геометрических размеров аппарата результаты существенно меняются при изменении расположения теплообменных труб в аппарате, угла наклона образующей усеченного конуса, наклона труб (фиг.4), а также наличия (отсутствия) газораспределителя в полости секции усеченного конуса.

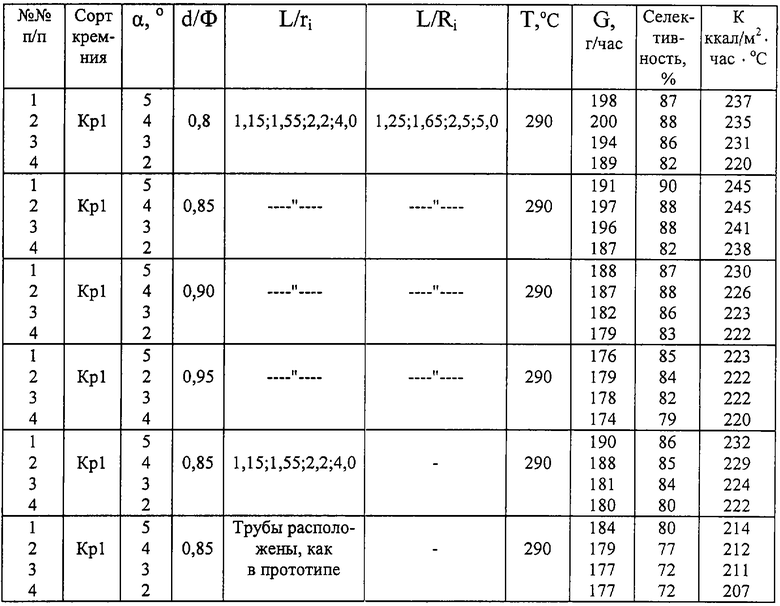

В таблице приведены данные, показывающие влияние заявленных соотношений геометрических параметров на производительность и селективность прямого синтеза метилхлорсиланов с использованием кремния марки Кр-1, фракции 0200-0250.

В таблице использованы следующие условные обозначения:

Ф - внутренний диаметр цилиндрической секции корпуса реактора;

L - радиус цилиндрической секции;

d - диаметр меньшего основания усеченного конуса;

Ri - радиусы концентрических окружностей расположения петлевых труб, i=1,2,3,4;

ri - радиусы обечаек газораспределителя в полости секции усеченного конуса, i=1,2,3,4;

α - угол наклона образующей усеченного конуса нижней секции корпуса реактора;

γ - угол наклона теплообменных труб;

G - производительность аппарата, г/час;

К - Коэффициент теплопередачи, ккал/м2 · час · °С;

Т - температура синтеза, °С.

Заявленные соотношения:

α=1-5°; d/Ф=0,8-0,95; γ=1-5°;

L/Ri=1,25; 1,65; 2,5; 5,0; L/ri=1,15; 1,55; 2,2; 4,0.

Из приведенных данных следует, что аппарат для синтеза органохлорсиланов в кипящем слое, имеющий корпус, геометрические параметры которого соответствуют описанным выше, работает с более высокой производительностью, чем прототип, при этом достигается повышенная селективность процесса синтеза. Равномерность температурного поля по всему объему реактора (подтверждаемая данными постоянного контроля с помощью множества температурных датчиков) свидетельствует об эффективном (оптимальном) расположении теплообменных труб и конструктивном оформлении нижней секции корпуса - усеченного конуса с двумя рубашками-коллекторами теплообменных труб, соотношение диаметров оснований которого равно d/Ф=0,8-0,95.

При этом опорные элементы петлевых труб, выполненные в виде взаимосвязанных цилиндрических (конических) обечаек, дают технологический эффект - как распределитель газа равномерно по объему усеченного конуса.

Анализ известных источников информации не позволил выявить решения, содержащие признаки, соответствующие описанным в настоящей заявке, обеспечивающие достижение тождественного результата, что позволяет предположить соответствие предложенного решения критерию "изобретательский уровень". Положительные результаты стендовых испытаний позволяют гарантировать соответствие предложенного решения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1999 |

|

RU2162735C1 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2004 |

|

RU2253509C1 |

| АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1989 |

|

SU1774550A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2208477C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 2004 |

|

RU2255799C1 |

| Реактор прямого синтеза органохлорсиланов | 1988 |

|

SU1556733A1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 2001 |

|

RU2185233C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА АЛКИЛХЛОРСИЛАНОВ | 2003 |

|

RU2246346C1 |

| РЕАКТОР ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 2002 |

|

RU2200057C1 |

Реактор относится к массобменным аппаратам для проведения процессов в кипящем слое и может быть использовано в кремнийорганической промышленности. Состоит из снабженного внешним обогревом корпуса, газораспределителя, патрубков соответственно для подвода и отвода реагентов и продуктов реакций, трубчатого теплообменника в виде набора наклонных петель. Нижняя секция корпуса выполнена в виде усеченного конуса с углом наклона образующей, равным 1-5°. Соотношение диаметра меньшего основания усеченного конуса к внутреннему диаметру цилиндрической секции корпуса реактора равно (0,8-0,95):1. Нижняя секция снабжена двумя изолированными рубашками, служащими коллекторами петлевых теплообменных труб, газораспределителем объемного типа, состоящим из нескольких связанных ребрами цилиндрических обечаек. Соотношение радиуса цилиндрической секции корпуса реактора к радиусам обечаек равно 1,15, 1,55, 2,2, 4,0. Угол наклона петлевых теплообменных труб вправо или влево, размещенных равномерно по концентрическим окружностям, равен 0-5°. Соотношение радиуса цилиндрической секции корпуса реактора к радиусам концентрических окружностей расположения петлевых труб равно 1,25, 1,65, 2,5, 5,0. Данная конструкция реактора позволяет повысить его производительность и селективность процесса синтеза. 4 ил., 1 табл.

Реактор для прямого синтеза органохлорсиланов в кипящем слое, состоящий из снабженного внешним обогревом корпуса, газораспределителя, патрубков соответственно для подвода и отвода реагентов и продуктов реакций, трубчатого теплообменника в виде набора наклонных петель, отличающийся тем, что газораспределитель выполнен колпачкового типа, нижняя секция корпуса выполнена в виде усеченного конуса с углом наклона образующей α, равным 1-5°, соотношение диаметра меньшего основания усеченного конуса d к внутреннему диаметру цилиндрической секции корпуса реактора Ф равно (0,8-0,95):1, снабжена двумя изолированными рубашками, служащими коллекторами петлевых теплообменных труб, газораспределителем объемного типа, состоящим из нескольких связанных ребрами цилиндрических обечаек, причем соотношение радиуса цилиндрической секции корпуса реактора L к радиусам обечаек ri, где i=1, 2, 3, 4, равно 1,15, 1,55, 2,2, 4,0, при этом угол наклона γ петлевых теплообменных труб вправо или влево, размещенных равномерно по концентрическим окружностям, равен 0-5°, а соотношение радиуса цилиндрической секции корпуса реактора L к радиусам концентрических окружностей расположения петлевых теплообменных труб Ri, где i=1, 2, 3, 4, равно 1,25, 1,65, 2,5, 5,0.

| АППАРАТ С КИПЯЩИМ СЛОЕМ ДЛЯ ПРЯМОГО СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ | 1989 |

|

SU1774550A1 |

| Реактор с псевдоожиженным слоем | 1978 |

|

SU990071A3 |

| АППАРАТ ДЛЯ СИНТЕЗА ОРГАНОХЛОРСИЛАНОВ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2126713C1 |

| US 4818459 А, 04.04.1989. | |||

Авторы

Даты

2004-07-10—Публикация

2003-05-20—Подача