Изобретение относится к гравитационным способам разделения суспензий и может быть использовано в нефтегазодобывающей и горной промышленности для очистки промывочных жидкостей при бурении.

Известен способ очистки промывочной жидкости, заключающийся в гравитационном отделении жидкости от выбуренной породы в отстойниках.

Недостатком данного способа является малая эффективность процесса разделения из-за низкой скорости осаждения частиц породы.

Наиболее близким к предлагаемому является способ очистки промывочной жидкости путем пропускания ее над слоем буферной жидкости с плотностью выше плотности промывочной жидкости, но ниже плотности отделяемой твердой фазы. При этом нижний слой буферной жидкости подогревают, а объемную концентрацию взвешенной твердой фазы в буферной жидкости поддерживают в пределах 0,5-5%.

Недостатком известного способа являются большие трудовые и материальные затраты на процесс очистки из-за накопления в буферной жидкости мелкодисперсной взвешенной твердой фазы до объемной концентрации, превышающей 5%. Эти затраты требуются на кондиционирование буферной жидкости (фильтрование, отстой), которое при такой технологии приходится производить после отделения от бурового раствора каждого неполного кубометра шлама.

Цель изобретения - снижение трудоемкости процесса очистки бурового раствора путем увеличения периода между работами по концентрированию буферной жидкости.

Поставленная цэль достигается тем, что согласно способу очистки бурового раствора путем пропускания его над слоем буферной жидкости с плотностью выше плотности бурового раствора, но ниже плотности твердой фазы, над слоем буферной жидкости размещают слой раствора

(Л

С

xi

4 XI

-А

ю о

флокулянта с плотностью, выбираемой из соотношения

л/

р, /Эб рф рр ,

где РТ - плотность твердой фазы;

ръ - плотность буферной жидкости;

рФ - плотность флокулянта;

РР - плотность бурового раствора. Сущность способа заключается в следующем.

При очистке бурового раствора в отстойнике, заполненном буферной жидкостью, не обладающей структурными свойствами и с плотностью выше плотности бурового раствора, протекающего над буферной жидкостью, выпадают частицы шлама. Скорость оседания их первоначально в буферной жидкости значительно больше, чем в слое бурового раствора. Однако накопление в буферной жидкости мелкодисперсных частиц твердой фазы (диаметром менее 10 мкм) обьемом более 5% вызывает снижение скорости оседания даже крупных (диаметром более 5 мм) частиц шлама. Это происходит из-за структурирования буферной жидкости и в конечном итоге сказывается на уменьшении степени очистки бурового раствора. В этой связи рационально между слоем очищаемого бурового раствора и слоем буферной жидкости размещать слой раствора флокулянта с плотностью, выбираемой из соотношения

А Рб РФ А

Оседающие через раствор флскулянта частицы образуют флокулы, которые благодаря большому размеру не зависают в слое буферной жидкости. В результате скорость падения частиц в отстойной емкости в каждом последующем слое выше, чем. в предыдущем. Такой режим работы уменьшает вероятность столкновения оседающих частиц, а следовательно, их зависания и скопления объемом более 5% в буферной жидкости. Это исключает отрицательные явления структурообразования в перенасыщенной твердой фазе буферной жидкости и увеличивает производительность отстойника.

Таким образом, операция флокулирова- ния частиц твердой фазы между слоем бурового раствора и слоем буферной жидкости существенно отличает предлагаемый способ от прототипа и способствует поддержанию в буферной жидкости отделившейся из бурового раствора концентрации твердой фазы в пределах 0,5-5 об.%.

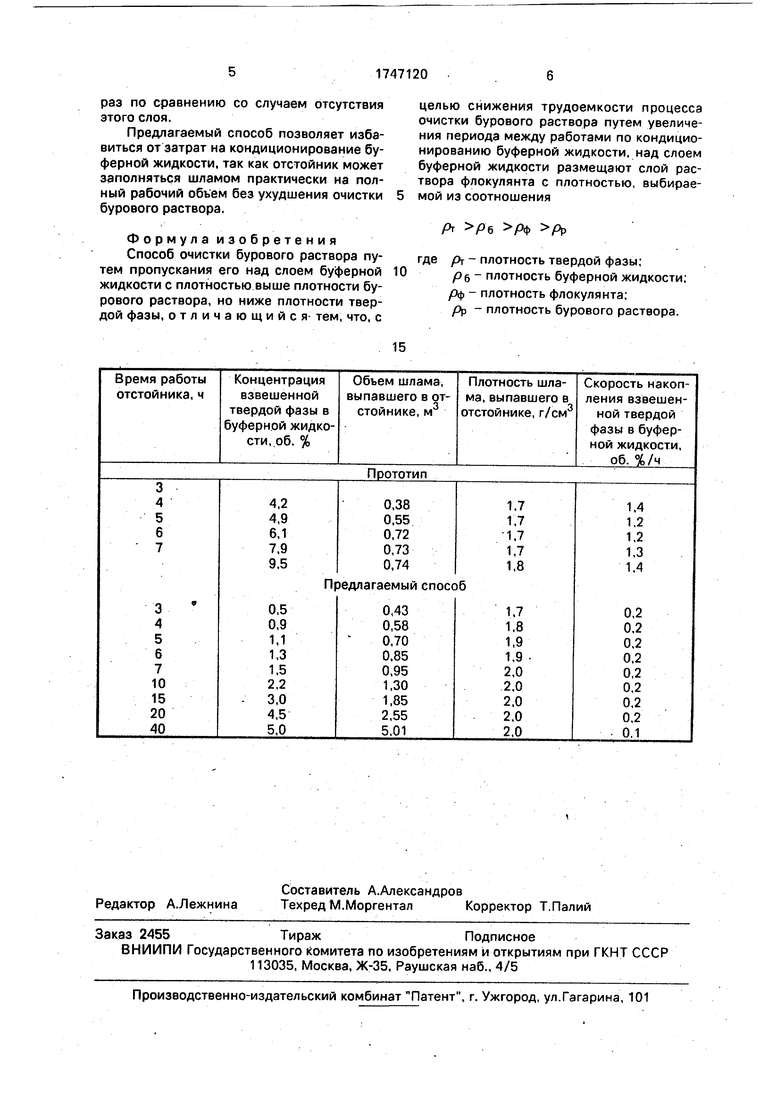

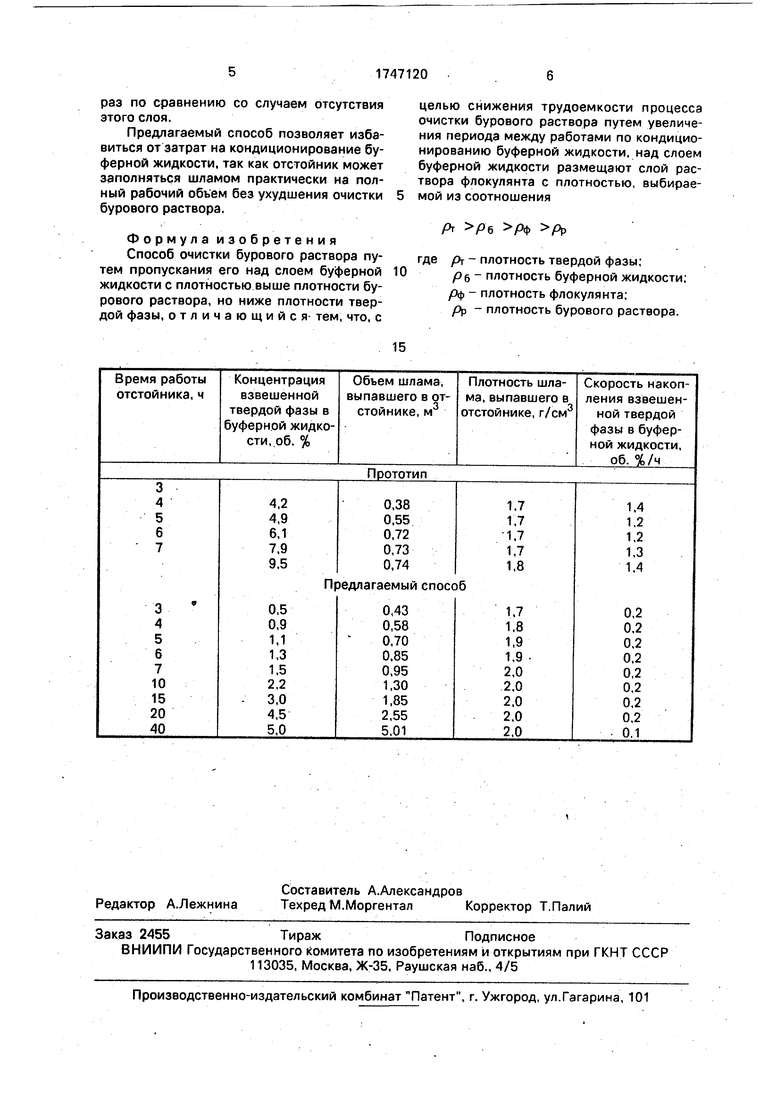

Пример. Проводили очистку бурового раствора плотностью 1,16 г/см3, содержащего 4,8 об.% естественного шлама. Очистку проводили в прямоточном отстойнике

при скорости движения бурового раствора 0,02 м/с. Буровой раствор пропускали над слоем раствора флокулянта марки Униф- лок в технической воде. Плотность раствора флокулянта 1,2 г/см3. Под слой раствора

0 флокулянта заливали буферную жидкость, представляющую собой раствор отходов капролактама и технической воды плотностью 1,25 г/см3. Флокулирующее действие Унифлока основано на том, что он являет5 ся высокомолекулярным поверхностно-активным веществом, способным придавать поверхностям частиц твердой фазы гидрофобные свойства, что уменьшает прочность связи между частицами и водой. При этом

0 идет процесс агрегирования частиц, выпадающих из бурового раствора и оседающих на дно отстойника через слой раствора фло- кулякта. Агрегирование сопровождается возникновением вторичных структур под

5 действием полиэлектролитов, которое объясняется сцеплением частиц твердой фазы друг с другом в результате химических и вандерваальских сил, полного обмена и за счет адсорбции полианионов на краях гли0 нистых частичек. Упрочнение образовавшихся агрегатов осуществляется за счет полимерных мостиков микромолекул. Укрупненные агрегаты продолжают оседать в буферной жидкости на дно отстойника. При

5 этом скорость падения их повышается и они образуют плотный осадок. В результате содержание взвешенной твердой фазы в буферной жидкости не превышает 0,5-5%, что, в свою очередь, не вызывает изменения

0 степени очистки бурового раствора. За счет выбранного соотношения плотностей твердой фазы, буферной жидкости, флокулянта и бурового раствора не происходит гравитационного перемешивания слоев.

5 Как видно из таблицы, эффективное время работы отстойника без использования слоя флокулянта (прототип) ограничивается 5 ч (п.1), а при использовании слоя флокулянта (предлагаемый способ) это время равно 40 ч (при

0 емкости отстойника 10 м3).

Количество осевшего в отстойнике шлама по способу-прототипу не достигает 1 м3, вто время как по технологии предлагаемого способа количество шлама 5 м3(п.З). Шлам

5 в первом случае уплотняется до 1,8 г/см3, а во втором-до 2,0 г/см3 (п.4). Как следует из таблицы (п.5), использование слоя раствора флокулянта приводит к уменьшению средней скорости накопления взвешенных частиц твердой фазы в буферной жидкости в б

раз по сравнению со случаем отсутствия этого слоя.

Предлагаемый способ позволяет избавиться от затрат на кондиционирование буферной жидкости, так как отстойник может заполняться шламом практически на полный рабочий обьем без ухудшения очистки бурового раствора.

Формула изобретения Способ очистки бурового раствора путем пропускания его над слоем буферной жидкости с плотностью выше плотности бурового раствора, но ниже плотности твердой фазы, отличающийся тем, что, с

0

целью снижения трудоемкости процесса очистки бурового раствора путем увеличения периода между работами по кондиционированию буферной жидкости, над слоем буферной жидкости размещают слой раствора флокулянта с плотностью, выбираемой из соотношения

А /°б РФ А

где PJ - плотность твердой фазы;

рб - плотность буферной жидкости, РФ - плотность флокулянта; Рр - плотность бурового раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки промывочной жидкости | 1985 |

|

SU1282867A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2021 |

|

RU2773574C1 |

| Способ обработки стоков, образующихся при сжигании заряда смесевого твердого ракетного топлива, с очисткой от высокодисперсных взвешенных частиц | 2023 |

|

RU2826630C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ТИТАНОМАГНИЕВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2330816C2 |

| УСТАНОВКА МОБИЛЬНАЯ ПО ПЕРЕРАБОТКЕ И ОБЕЗВРЕЖИВАНИЮ БУРОВЫХ ШЛАМОВ | 2010 |

|

RU2450865C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| Способ и установка для очистки кислых шахтных вод | 2023 |

|

RU2822699C1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКА | 2000 |

|

RU2165899C1 |

Сущность изобретения: очистку бурового раствора ведут в отстойнике путем пропускания его над слоем флокулянта. который, в свою очередь, располагают над слоем буферной жидкости. При этом плотности слоев выбирают из соотношения , где р - плотность твердой фазы; ру - плотность буферной жидкости: /Эф- плотность флокулянта: рр - плотность бурового раствора. 1 табл.

| Ивачев Л.Н | |||

| Промывочные жидкости в разведочном бурении | |||

| М.: Недра, 1979 | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Способ очистки промывочной жидкости | 1985 |

|

SU1282867A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-10-24—Подача