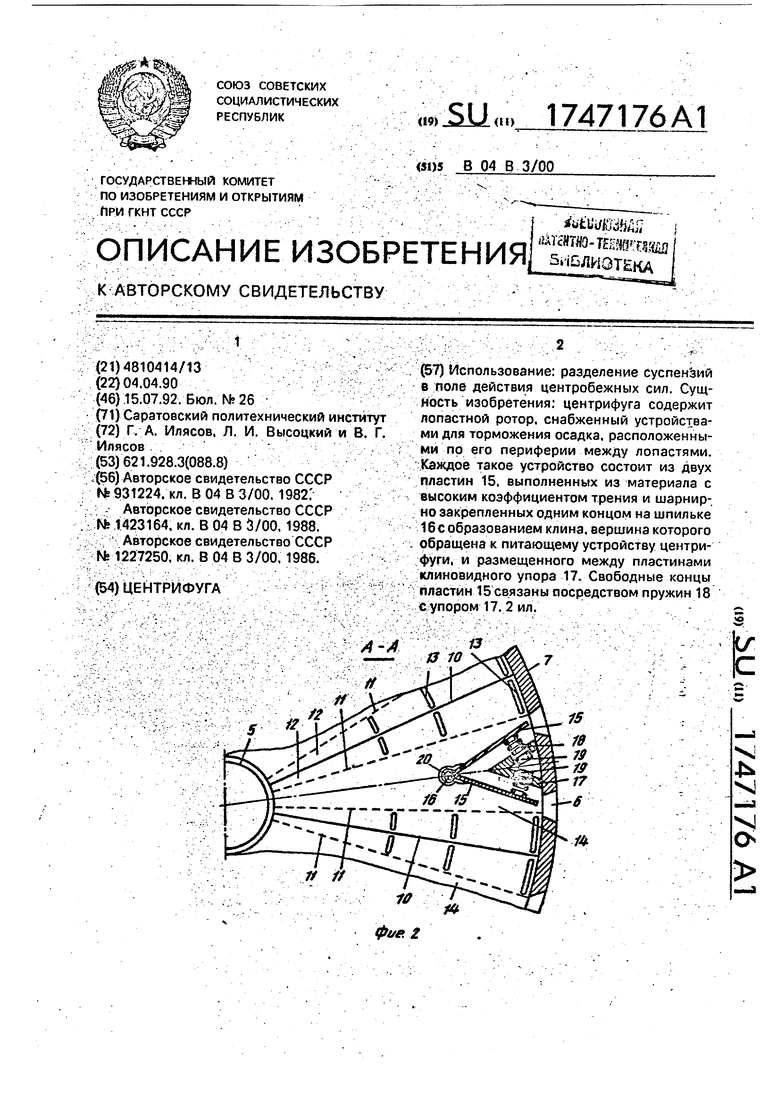

фие. 2

Изобретение относится к оборудованию для разделения жидких суспензий в поле действия центробежных сил. а именно к фильтрующим непрерывнодействующим центрифугам с лопастным ротором.

Цель изобретения - повышение качества разделения путем снижения влажности осадка.

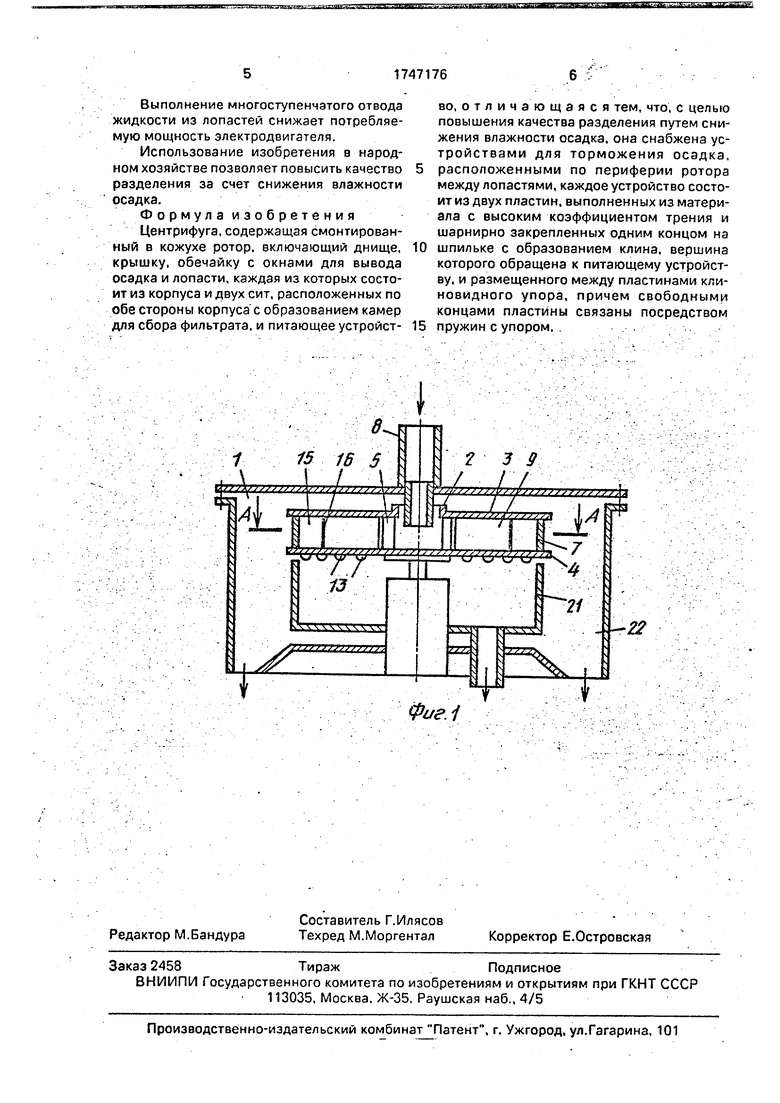

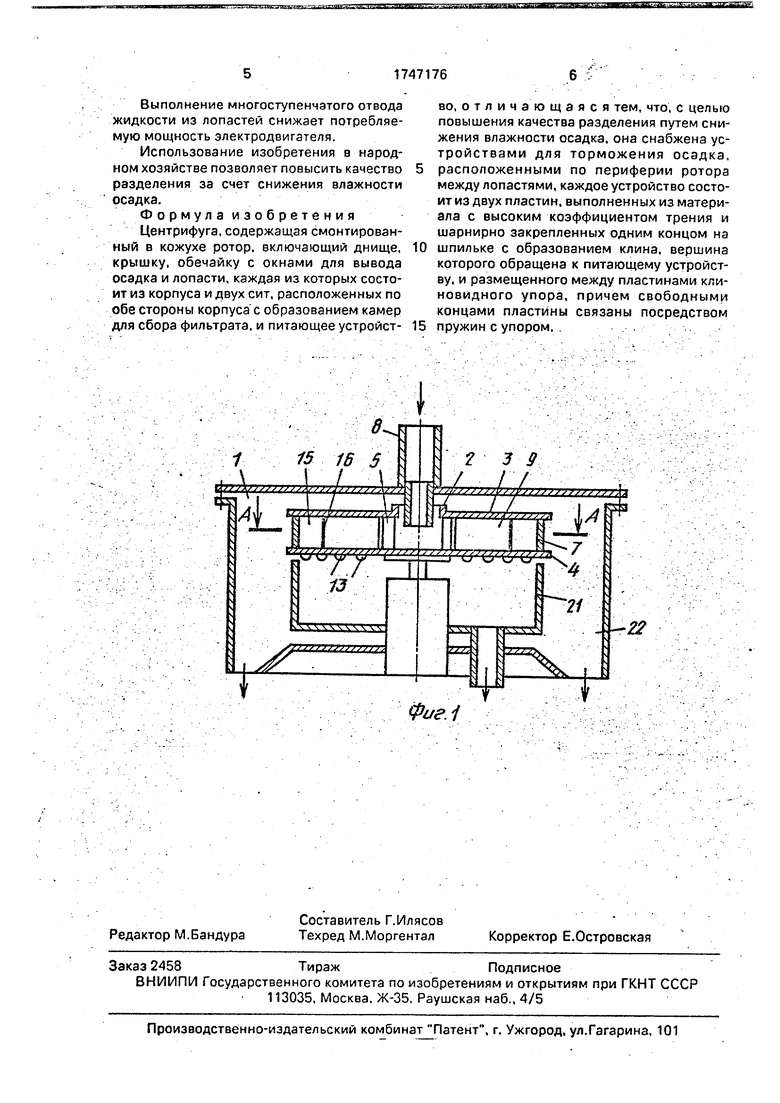

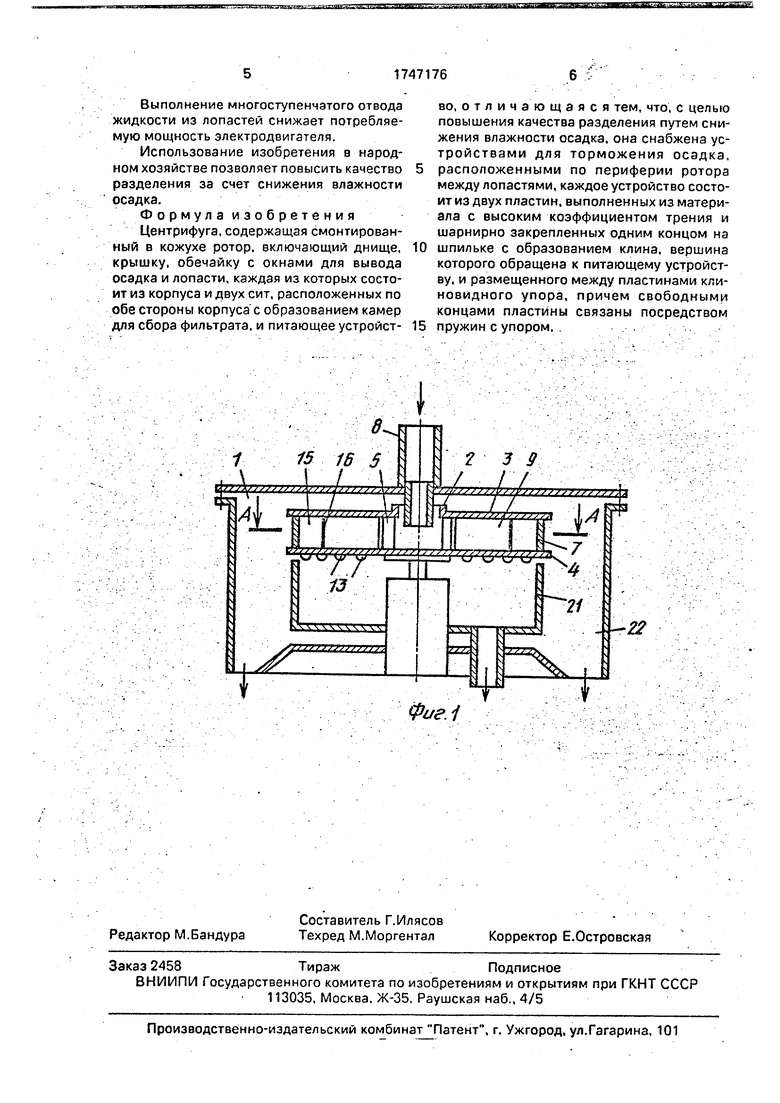

На фиг. 1 схематично изображена центрифуга, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Центрифуга 1 содерхсит смонтированный в кожухе ротор 2 с крышкой 3 и днищем 4, имеет окна 5 для подачи суспензии и окна 6 для вывода осадка в обечайке 7 ротора 2, питающее устройство 8 и лопасти 9, каждая из которых включает корпус 10 и два сита 11, расположенных радиально и по обе стороны от корпуса 10. Сита 11 образуют с корпусом 10 дзе полости 12 для сбора жидкой фракции, в которых в днище А ротора 2 размещены по концентрическим окружностям щели 13 для многоступенчатого отвода жидкой фракции. Сита 11 рядом расположенных лопастей 9 образуют между собой напорные фильтрующие каналы 14, поперечное сечение которых увеличивается от оси вращения к периферии. На оси напорных каналов 14 между лопастями 9 по периферии ротора 2 размещены устройства для торможения осадка, каждое из которых состоит из двух пластин 15, выполненных из материала с высоким коэффициентом трения и шарнирно закрепленных одним концом на шпильке 16с образованием клина, вершина которого обращена к питающему устройству 8. Между пластинами 15 на внутренней стороне обечайки 7 ротора 2 установлены клиновидные упоры 17. Упоры 17 снабжены пазами для установки пружин 18 и винтов 19, служащих для изменения усилил поджатия пружин 18.

Свободные концы пластин 15 установлены па пружинах 18.

Для предотвращения засорения шарнирных соединений твердыми частицами и заклинивания вокруг них установлены кожухи 20, выполненные из эластичного, влагонепроницаемого материала (например, резина, влагонепроницаемые ткани).

Цонтрифуга работает следующим образом.

Исходная суспензия под давлением через питающее устройство 8 подается в ротор 2 и далее через окна 5 в напорные фильтрующие каналы 14, где под действием силы гидродинамического давления происходит се разделение на твердую и жидкую Фракцию. В напорных фильтрующих каналах 14 более крупные чзстицы ц .-(тробсжными силами направленными по радиусу от оси вращения к периферии, отбрасываются вдоль сит 11 ктормозным пластинам 15. Под действием усилия пружин 18 пластины 15

прижаты к ситам 11 и задерживают твердые частицы. В процессе фильтрования на ситах 11 образуется некоторый слой твердой фракции, способствующий улучшению очистки жидкости. Слой твердой фракции, образующийся на ситах 11, под действием центробежной силы движется к периферии, а его толщина постепенно увеличивается.

Движущая сила процесса разделения - сила гидродинамического давления, также

постепенно увеличивается (напорный канал расширяется, скорость уменьшается, а давление увеличивается) и, следовательно, процесс разделения с увеличением толщины слоя твердой фдакции не ухудшается,

Центробежная сила также увеличивается от оси вращения к периферии, что позволяет фильтрующую поверхность сит 11 непрерывно самоочищать.

Твердая фракция собирается у свободных концов пластин 15. Это приводит к уплотнению твердой фракции и увеличению центробежной силы, действующей на тормозные пластины 15. Под действием силы гидродинамического давления и центробежной силы, ставшими больше усилия пружины, пластины 15 отжимаются и твердая фракция через окна 6 выводится из ротора 2 в кольцевую камеру 22 и далее выводится из центрифуги.

Процесс фильтрования происходит непрерывно и, следовательно, накопление твердой фракции у подпружиненных концов пластин 15 также происходит непрерывно. Поперечное сечение каналов, обрэзованных ситами 11 и тормозными пластинами 15, по ходу движения твердой фракции уменьшается. Зазор между подпружиненными концами пластин 15 и ситами 11 зависит от массы твердой фракции.

Поскольку пластины 15 выполнены из материала с высоким коэффициентом трения, то сила тренип, направленная против движения осадка, уменьшает его скорость. Выполнение окон 6 для вывода осадка

расширяющимися также уменьшает скорость вывода осадка из ротора.

После стабилизации работы центрифуги твердая фракция будет оыоодиться из ротора непрерывно с постоянной массой в

данный момент времени.

Жидкая фракция через окна попадает в полости 12 и через щели 13 удаляется из роюро 2 п сборник 21 жидкои фракции и д-злее по пзтруОку отподится иа центрифуги.

Выполнение многоступенчатого отвода жидкости из лопастей снижает потребляемую мощность электродвигателя.

Использование изобретения в народном хозяйстве позволяет повысить качество разделения за счет снижения влажности осадка.

Формула изобретения

Центрифуга, содержащая смонтированный в кожухе ротор, включающий днище, крышку, обечайку с окнами для вывода осадка и лопасти, каждая из которых состоит из корпуса и двух сит, расположенных по обе стороны корпуса с образованием камер для сбора фильтрата, и питающее устройст0

5

во, отличающаяся тем, что, с целью повышения качества разделения путем снижения влажности осадка, она снабжена устройствами для торможения осадка, расположенными по периферии ротора между лопастями, каждое устройство состоит из двух пластин, выполненных из материала с высоким коэффициентом трения и шарнирно закрепленных одним концом на шпильке с образованием клина, вершина которого обращена к питающему устройству, и размещенного между пластинами клиновидного упора, причем свободными концами пластины связаны посредством пружин с упором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрифуга | 1990 |

|

SU1747175A1 |

| Центрифуга | 1990 |

|

SU1726051A1 |

| Центрифуга | 1990 |

|

SU1807884A3 |

| Центрифуга | 1991 |

|

SU1807885A3 |

| Центрифуга | 1985 |

|

SU1391715A1 |

| Центрифуга | 1990 |

|

SU1784280A1 |

| Центрифуга | 1991 |

|

SU1784281A1 |

| Центрифуга для разделения суспензий | 1980 |

|

SU876177A1 |

| Центрифуга | 1984 |

|

SU1227250A1 |

| Центрифуга | 1991 |

|

SU1806018A3 |

Фиг.1

Авторы

Даты

1992-07-15—Публикация

1990-04-04—Подача