(ригЛ

Изобретение относится к деревообрабатывающей промышленности, в частности к производству строительных конструкционных материалов из спрессованных измельченных древесных частиц.

Цель изобретения - уменьшение массы и улучшение теплофизических свойств бруса при .сохранении его прочности.

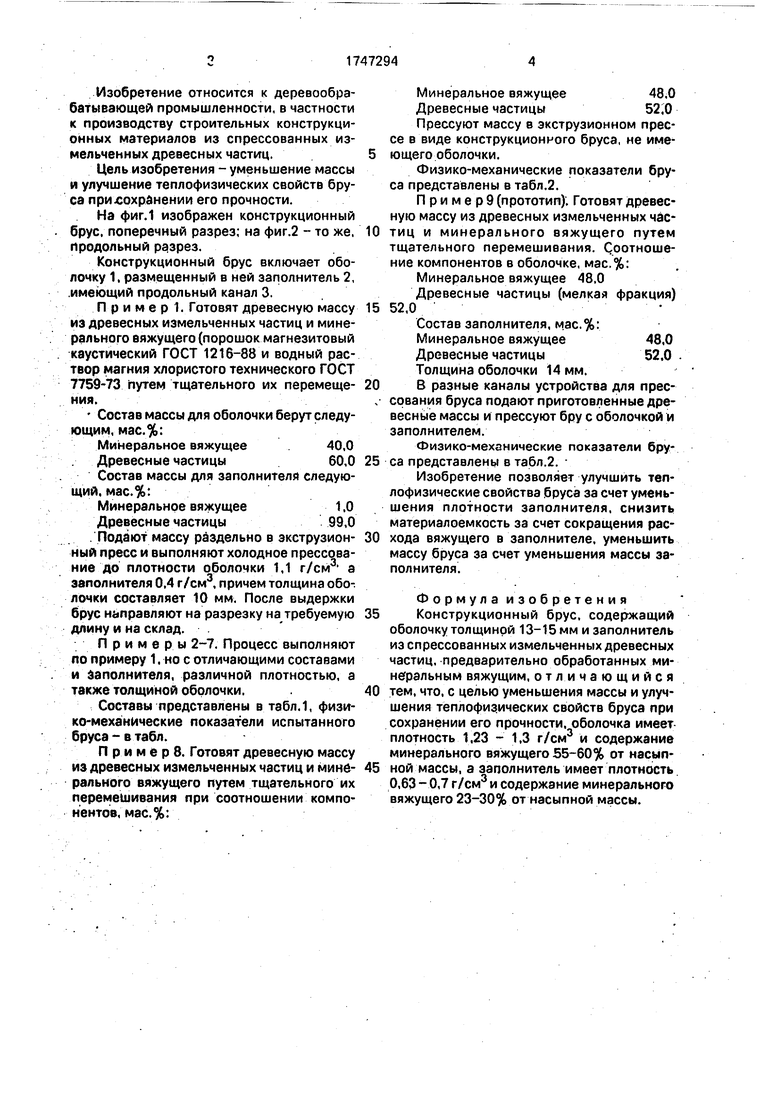

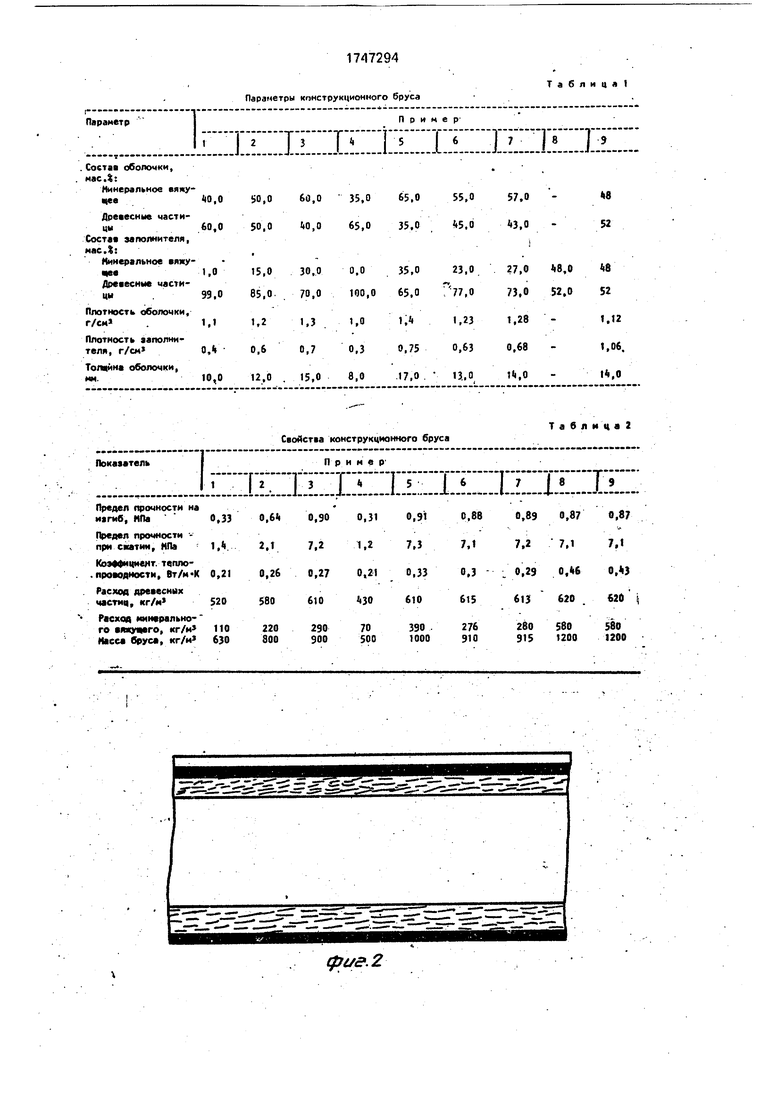

На фиг.1 изображен конструкционный брус, поперечный разрез; на фиг.2 - то же, продольный разрез.

Конструкционный брус включает оболочку 1. размещенный в ней заполнитель 2, имеющий продольный канал 3.

Пример 1. Готовят древесную массу из древесных измельченных частиц и минерального вяжущего (порошок магнезитовый каустический ГОСТ 1216-88 и водный раствор магния хлористого технического ГОСТ 7759-73 путем тщательного их перемещения.

Состав массы для оболочки берут следующим, мас.%:

Минеральное вяжущее40,0

Древесные частицы60,0

Состав массы для заполнителя следующий. мас.%:

Минеральное вяжущее1,0

Древесные частицы99,0

Подают массу раздельно в зкструзион- ный пресс и выполняют холодное прессование до плотности оболочки 1,1 г/см а заполнителя 0,4 г/см3, причем толщина оболочки составляет 10 мм. После выдержки брус направляют на разрезку на требуемую длину и на склад.

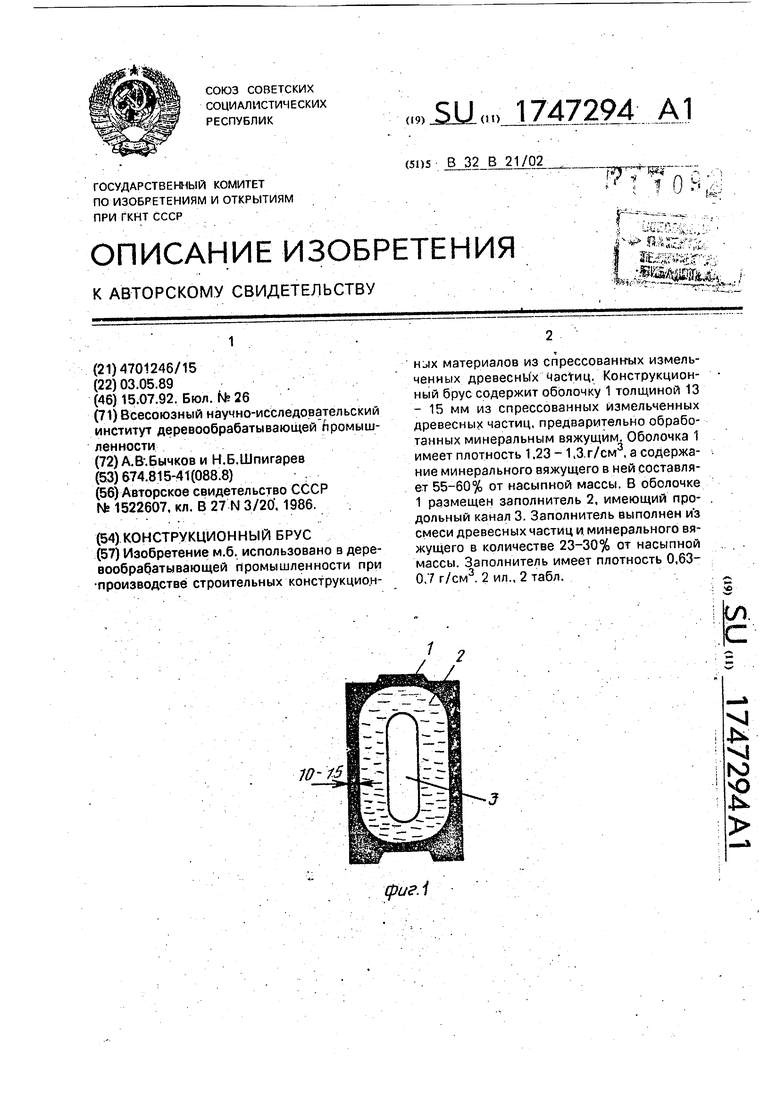

Примеры 2-7. Процесс выполняют по примеру 1. но с отличающими составами и Заполнителя, различной плотностью, а также толщиной оболочки.

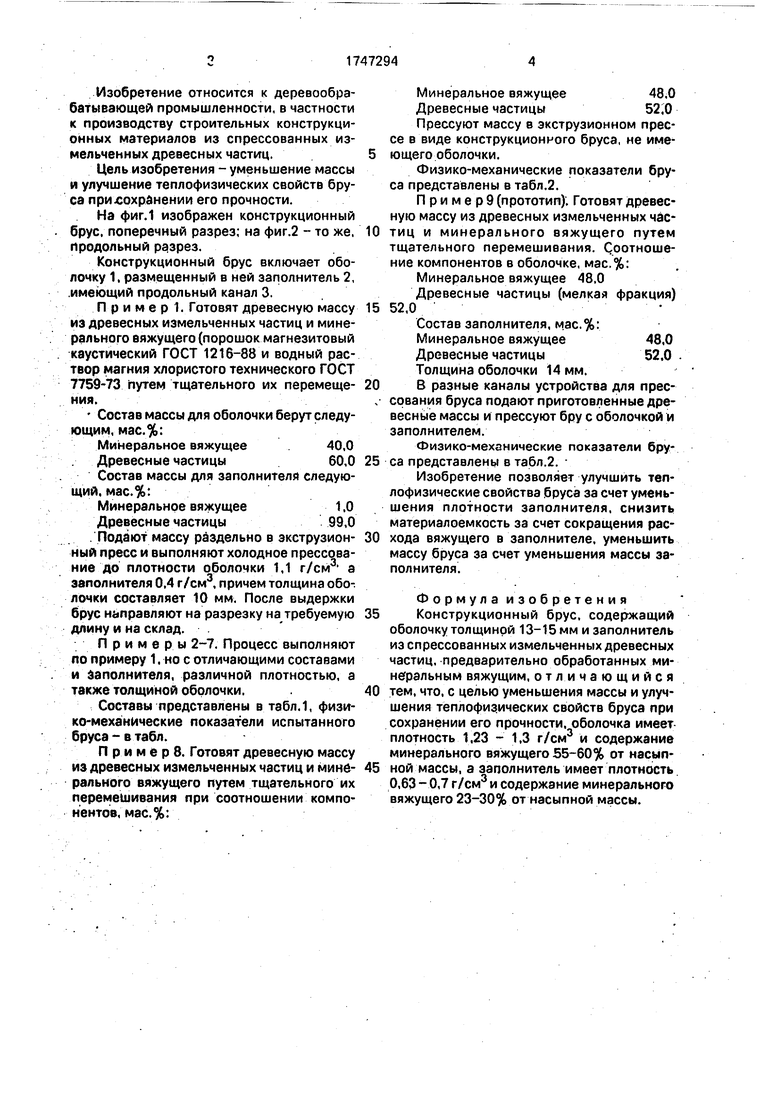

Составы представлены в табл.1, физико-механические показатели испытанного бруса - в табл.

Примерв. Готовят древесную массу из древесных измельченных частиц и минерального вяжущего путем тщательного их перемешивания при соотношении компонентов, мас.%:

Минеральное вяжущее48,0

Древесные частицы52,0

Прессуют массу в экструзионном прессе в виде конструкционного бруса, не име- ющего оболочки.

Физико-механические показатели бруса представлены в табл.2.

П р и м е р 9 (прототип). Готовят древесную массу из древесных измельченных час- тиц и минерального вяжущего путем тщательного перемешивания. Соотношение компонентов в оболочке, мас.%: Минеральное вяжущее 48.0 Древесные частицы (мелкая фракция) 52,0

Состав заполнителя, мас.%: Минеральное вяжущее48,0

Древесные частицы52.0 .

Толщина оболочки 14 мм. В разные каналы устройства для прес- сования бруса подают приготовленные древесные массы и прессуют бру с оболочкой и заполнителем.

Физико-механические показатели бру- са представлены в табл.2.

Изобретение позволяет улучшить теп- лофизические свойства бруса за счет уменьшения плотности заполнителя, снизить материалоемкость за счет сокращения рас- хода вяжущего в заполнителе, уменьшить массу бруса за счет уменьшения массы заполнителя.

Формула изобретения Конструкционный брус, содержащий оболочку толщиной 13-15 мм и заполнитель из спрессованных измельченных древесных частиц, предварительно обработанных минеральным вяжущим, отличающийся тем, что, с целью уменьшения массы и улучшения теплофизических свойств бруса при сохранении его прочности, оболочка имеет плотность 1.23 - 1,3 г/см3 и содержание минерального вяжущего 55-60% от насып- ной массы, а заполнитель имеет плотность 0,63 - 0,7 г/см и содержание минерального вяжущего 23-30% от насыпной массы.

Параметры конструкционного бруса

Т а 6 л и ц л I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистого плиточного материала | 1990 |

|

SU1774922A3 |

| СОСТАВ КОМПОЗИЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2199503C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2036872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2337896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2010 |

|

RU2450990C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КСИЛОЛИТА | 1989 |

|

SU1751968A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНО-СТРУЖЕЧНЫХ БЛОКОВ | 2014 |

|

RU2578077C1 |

Изобретение м.б. использовано з деревообрабатывающей промышленности при производстве строительных конструкционных материалов из спрессованных измельченных древесных частиц. Конструкционный брус содержит оболочку 1 толщиной 13 - 15 мм из спрессованных измельченных древесных частиц, предварительно обработанных минеральным вяжущим. Оболочка 1 имеет плотность 1,23 - 1,3 г/см3, а содержание минерального вяжущего в ней составляет 55-60% от насыпной массы. В оболочке 1 размещен заполнитель 2, имеющий продольный канал 3. Заполнитель выполнен из смеси древесных частиц и минерального вяжущего в количестве 23-30% от насыпной массы. Заполнитель имеет плотность 0,63- 0,7 г/см3 2 ил.,2 табл.

| Авторское свидетельство СССР Мг 1522607, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-07-15—Публикация

1989-05-03—Подача