Изобретение относится к способам резки стеклянных волокон, в частности к способам резки оптических волокон, применяемых для изготовления световодов и волоконно-оптических линий связи.

Наиболее близким техническим решением является способ резки оптических волокон, по которому последовательно закрепляют оба конца волокна, прикладывают растягивающее напряжение к волокну между местами его закрепления, процарапывают поверхность волокна перпендикулярно к его оси между местами его закрепления, после чего увеличивают растягивающее напряжение.

Его недостатком является налипание стеклянной крошки и частиц режущего абразивного инструмента на поверхность получаемого торца оптического волокна и его боковую поверхность. Указанная пыль на торцах волокон впоследствии ухудшает качество соединения этих волокон в волоконно-оптических кабелях, что приводит к значительным дополнительным затуханиям оптических сигналов в таких линиях связи, и спедовательно, к удорожанию линий связи

из-за необходимости установки дополнительных промежуточных усилителей оптиче- ских сигналов. Пыль на боковых поверхностях разрезанных оптических волокон отрицательно влияет на качество соединения волокон в жгуты, вследствие чего формируемые из таких жгутов оптические детали могут полностью терять работоспособность.

Цель изобретения -улучшение качества резки волокна за счет удаления продуктов резки.

Особенность способа заключается в том, что на поверхность оптического волокна и на режущий инструмент наносят электрический заряд какого-либо знакя. При этом образуются при нанесении реза и при разделении волокна пыль также становится электрически заряженной. При этом знак пыле&ых частиц совпадает со знаком заря- да, нанесенного на поверхность о птйч ёско- го волокна и режущего инструмента. Поэтому пылевые частицы отталкиваются от поверхностей волокна и режущего инструмента. Эта предотвращает налипание пыли. состоящей из частиц стекла и материала

ел

с

2

VI

4

g

режущего инструмента, на поверхность разрезаемого в данный момент волокна и на поверхность режущего инструмента. Последнее предотвращает перенос пыли с режущего инструмента на поверхность следующего разрезаемого волокна. Для удаления продуктов резки в зоне нанесения реза размещают электрод, заряд которого противоположен заряду поверхности волокна и режущего инструмента.

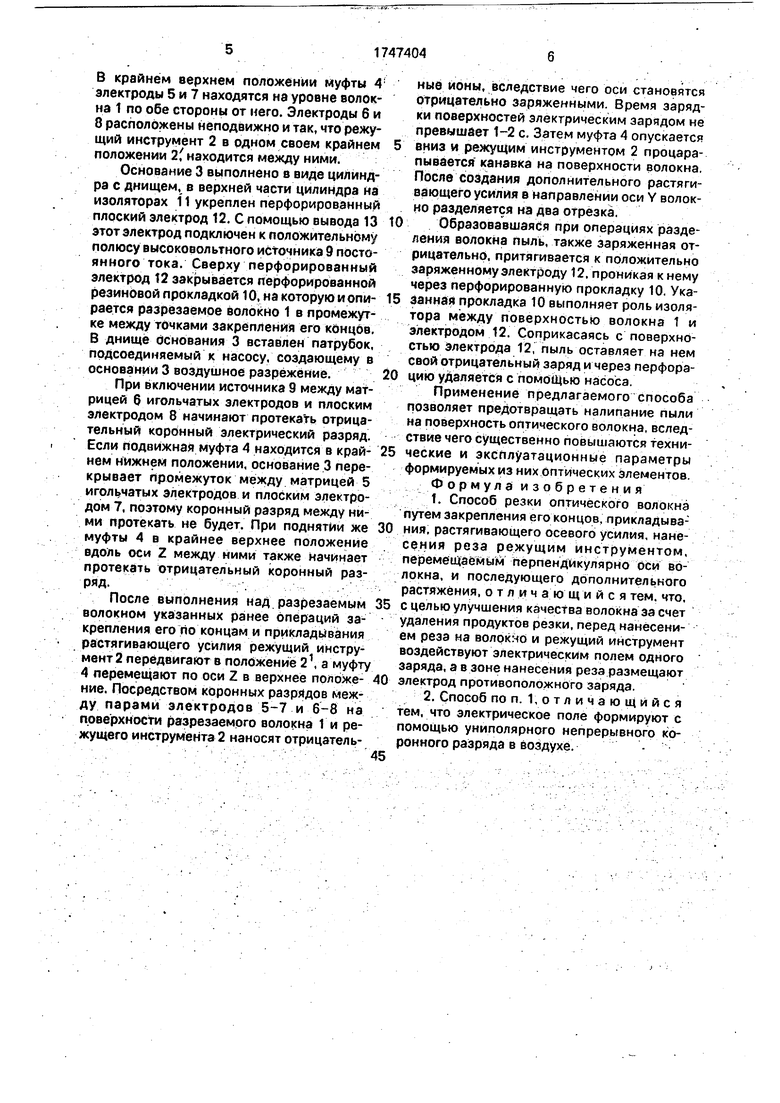

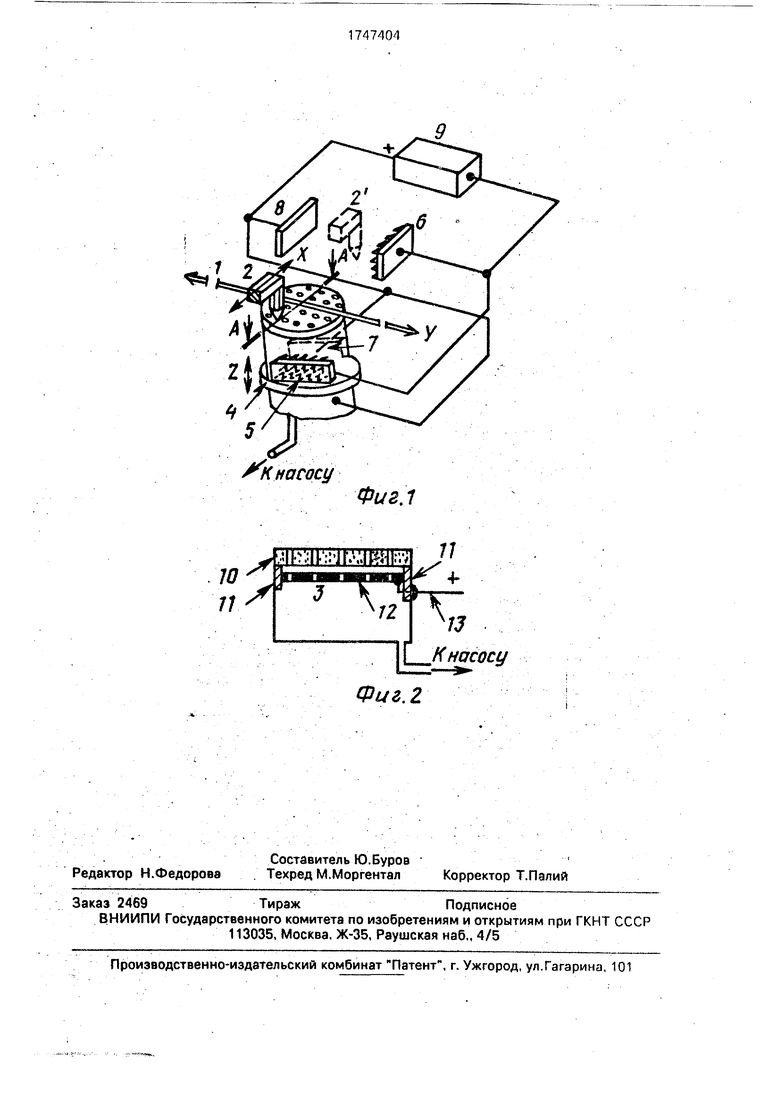

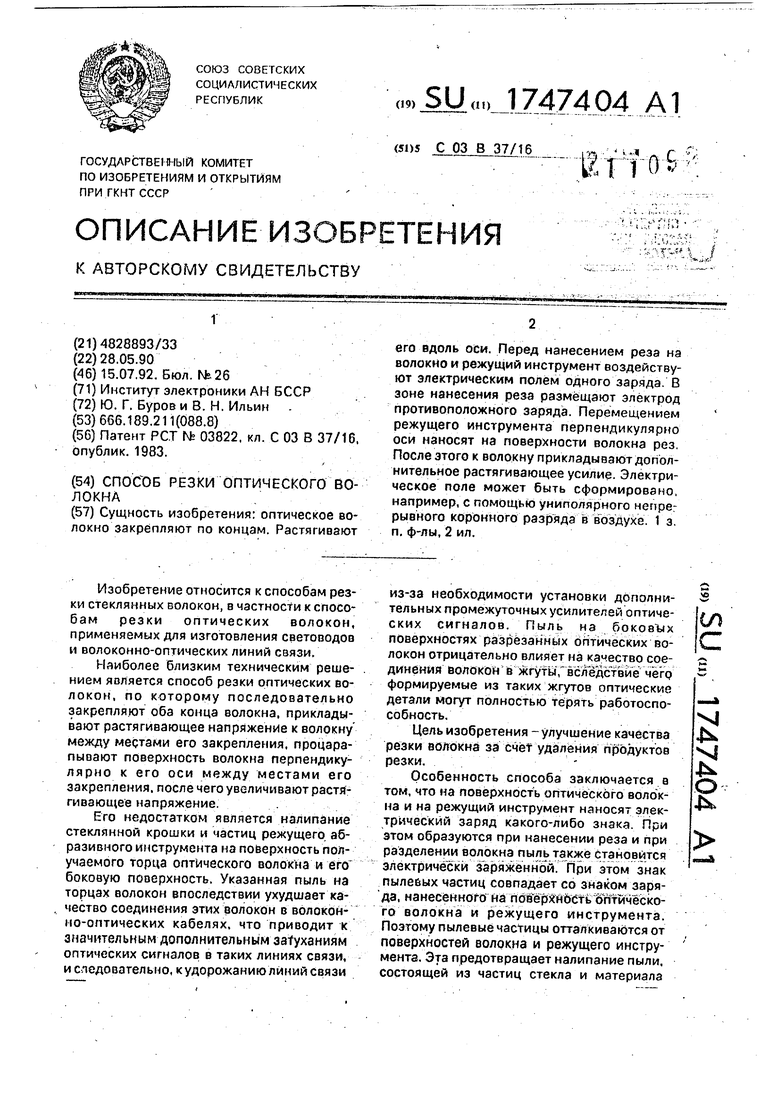

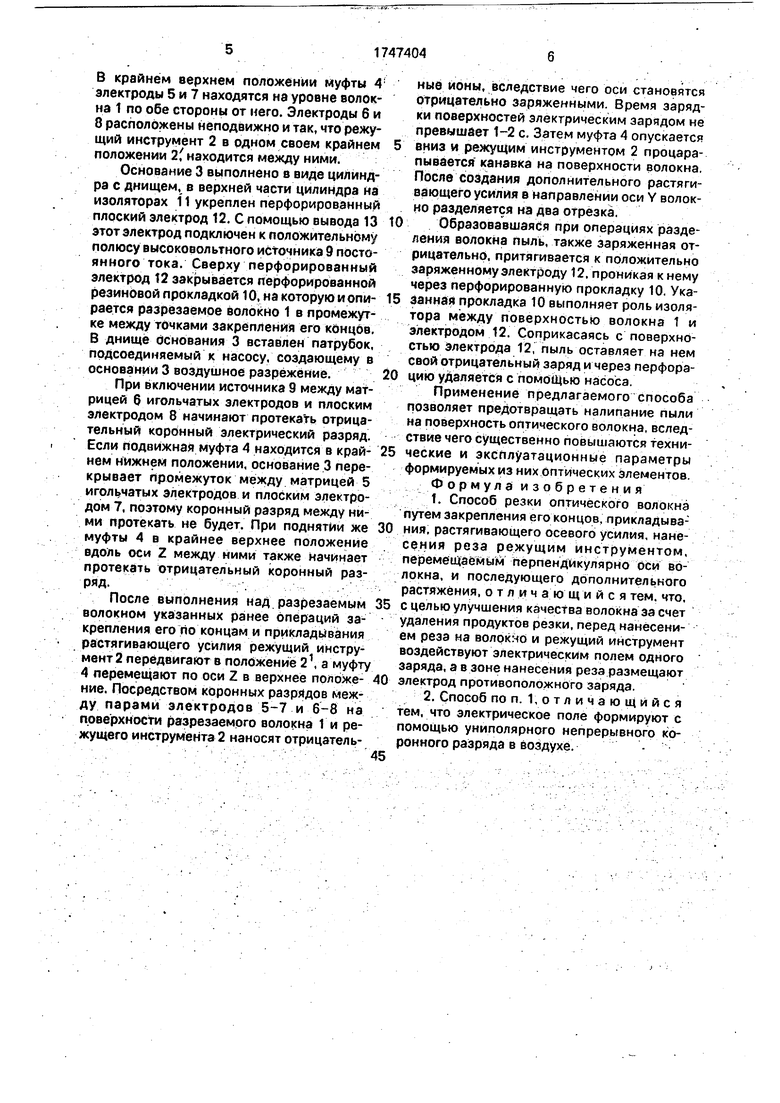

На фиг. 1 приведена структурная схема устройства, реализующего способ; на фиг. 2 - сечение А-А на фиг. 1.

Способ резки оптического волокна осуществляют следующим образом.

Последовательно (сначала один, а затем другой) закрепляют оба конца волокна. При этом сводится к минимуму механическое напряжение скручивания, влияющее на качество получаемого торца волокна. Затем прикладывают растягивающее усилие к волокну между местами его закрепления в направлении, совпадающем с осью этого волокна, при этом в волокне возникает растягивающее напряжение. На поверхность волокна в области предполагаемого разреза и на режущий инструмент наносят электрический заряд одного и того же знака. Одним из возможных методов нанесения электрического заряда на стеклянное волокно, представляющее собой диэлектрик, может быть метод кратковременного помещения области разреза оптического волокна в униполярный непрерывный коронный электрический разряд в воздухе, т, е. воздействуют на стеклянное волокно. Это поле может создаваться с помощью двух электродов, установленных в зоне разреза по обе стороны от осевой линии оптического волокна, к которым приложено постоянное на- пряжение, Носители электрического заряда, знак которых совпадает со знаком напряжения на коронирующем электроде, выносятся из зоны ионизации воздуха вблизи коронирующего электрода и оседают на поверхность волокна. Нанесение электрического заряда на поверхность режущего инструмента, если он также выполнен из диэлектрического материала (например, в виде алмазной иглы), может осуществляться аналогично. В случае же выполнения режущего инструмента из проводящего материала к нему достаточно подключить постоянное напряжение того же знака, что и знак напряжения на указанном ранее коронирующем электроде. Далее процарапываютповерхностьволокнаперпендикулярно к его оси между местами его закрепления (в зоне разреза) с помощью режущего инструмента. Затем увеличивают

растягивающее усилие, вследствие чего разрезаемого волокна разделяется на два отрезка по плоскости, перпендикулярной осевой линии волокна и проходящей через

царапину, сформированную режущим инструментом. Собирают электрически заряженную пыль, образующуюся при нанесении реза волокна и его последующего разделения на отрезки посредством элек-.

0 трода. который имеет электрический заряд противоположного знака. Электрод устанавливают вблизи процарапываемой поверхности. Электрически заряженные пылевые частицы притягиваются к этому электроду.

5 При соприкосновении с ним их электрический заряд нейтрализуется. Удаление собранных пылевых частиц с указанного электрода может быть выполнено любым известным способом, например с помощью

0 отсасывания воздуха с его рабочей поверхности.

Способ может быть реализован с помощью устройства, в котором волокно 1 (см. фиг. 1) ориентируют вдоль оси Y . закрепля5 ют по концам и прикладывают растягивающее усилие вдоль оси волокна, т. е. вдоль оси Y . В качестве устройств крепления концов волокна и создания растягивающего напряжения используются подвижная и не0 подвижная каретки с треугольными канавками, в которые укладывается волокно и фиксируется там с помощью вакуумных при- сосов и накладываемых сверху двух планок с треугольными выступами. Перемещение

5 подвижной каретки относительно неподвижной вдоль оси Y с целью создания растягивающего напряжения осуществляется с помощью микрометрического винта.

Волокно между точками закрепления

0 концов опирается снизу на цилиндрическое основание 3, исключающее прогиб разрезаемого волокна 1 вниз под действием режущего инструмента 2, перемещающегося перпендикулярно оси волокна, т. е. вдоль

5 оси X, между двумя крайними положениями 2и2.

Нанесение электрического заряда на поверхности волокна 1 и режущего инструмента 2 осуществляется с помощью унипп0 лярного непрерывного коронного разряда соответственно между парами электродов 5,7 и б, 8. Электроды 5 и 6 выполнены в виде игольчатых матриц и подключены к отрицательному полюсу высоковольтного источни5 ка 9 постоянного тока. Электроды 7 и 8 выполнены в виде плоских пластин и подключены к положительному полюсу источника 9. Электроды 5 и 7 установлены на подвижной муфте 4, перемещающейся по основанию 3 вдоль оси Z, т. е. вертикально.

В крайнем верхнем положении муфты 4 электроды 5 и 7 находятся на уровне волокна 1 по обе стороны от него. Электроды 6 и 8 расположены неподвижно и так, что режущий инструмент 2 в одном своем крайнем положении 1( находится между ними.

Основание 3 выполнено в виде цилиндра с днищем, в верхней части цилиндра на изоляторах 11 укреплен перфорированный плоский электрод 12. С помощью вывода 13 этот электрод подключен к положительному полюсу высоковольтного источника 9 постоянного тока. Сверху перфорированный электрод 12 закрывается перфорированной резиновой прокладкой 10, на которую и опи- рается разрезаемое волокно 1 в промежутке между точками закрепления его концов. В днище основания 3 вставлен патрубок, подсоединяемый к насосу, создающему в основании 3 воздушное разрежение.

При включении источника 9 между матрицей 6 игольчатых электродов и плоским электродом 8 начинают протекать отрицательный коронный электрический разряд. Если подвижная муфта 4 находится в край- нем нижнем положении, основание 3 перекрывает промежуток между матрицей 5 игольчатых электродов и плоским электродом 7, поэтому коронный разряд между ними протекать не будет. При поднятии же муфты 4 в крайнее верхнее положение вдоль оси Z между ними также начинает протекать отрицательный коронный разряд.

После выполнения над разрезаемым волокном указанных ранее операций закрепления его по концам и прикладывания растягивающего усилия режущий инструмент 2 передвигают в положение 21, а муфту 4 перемещают по оси Z в верхнее по ложе- ние. Посредством коронных разрядов между парами электродов 5-7 и 6-8 на поверхности разрезаемого волокна 1 и режущего инструмента 2 наносят отри цате л ь

ныв ионы, вследствие чего оси становятся отрицательно заряженными. Время зарядки поверхностей электрическим зарядом не превышает 1-2 с. Затем муфта 4 опускается вниз и режущим инструментом 2 процарапывается канавка на поверхности волокна. После создания дополнительного растягивающего усилия в направлении оси Y волокно разделяется на два отрезка.

Образовавшаяся при операциях разделения волокна пыль, также заряженная отрицательно, притягивается к положительно заряженному электроду 12, проникая к нему через перфорированную прокладку 10. Указанная прокладка 10 выполняет роль изолятора между поверхностью волокна 1 и электродом 12. Соприкасаясь с поверхностью электрода 12, пыль оставляет на нем свой отрицательный заряд и через перфорацию удаляется с помощью насоса.

Применение предлагаемого способа позволяет предотвращать налипание пыли на поверхность оптического волокна, вследствие чего существенно повышаются технические и эксплуатационные параметры формируемых из них оптических элементов.

Формула изобретения

1.Способ резки оптического волокна путем закрепления его концов, прикладывания, растягивающего осевого усилия, нанесения реза режущим инструментом, перемещаемым перпендикулярно оси волокна, и последующего дополнительного растяжения, отличающийся тем. что, с целью улучшения качества волокна за счет удаления продуктов резки, перед нанесением реза на волокно и режущий инструмент воздействуют электрическим полем одного заряда, а в зоне нанесения реза размещают электрод противоположного заряда.

2.Способ по п. 1,отличающийся тем, что электрическое поле формируют с помощью униполярного непрерывного коронного разряда в воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОГО ПРОДУКТА К ПНЕВМОМЕХАНИЧЕСКОМУ ПРЯДЕНИЮ | 2004 |

|

RU2288310C2 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОЙ ОЧИСТКИ ВОЗДУХА ОТ ДИСПЕРСНЫХ И МОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2007 |

|

RU2352382C1 |

| Способ зарядки частиц порошков полимеров в коронном разряде и устройство для его осуществления | 1980 |

|

SU930806A1 |

| Устройство для регенерации рукавного фильтра | 1985 |

|

SU1286249A1 |

| Способ резки оптических волокон | 1990 |

|

SU1726403A1 |

| Способ получения армированного пластика | 1989 |

|

SU1650378A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132746C1 |

| Способ получения пленочного композиционного материала | 1990 |

|

SU1729784A1 |

| Устройство для электроочистки газов | 1989 |

|

SU1768303A1 |

| ЭЛЕКТРИЧЕСКИЙ ВОЗДУХООЧИСТИТЕЛЬ | 1992 |

|

RU2029627C1 |

Сущность изобретения: оптическое волокно закрепляют по концам. Растягивают его вдоль оси. Перед нанесением реза на волокно и режущий инструмент воздействуют электрическим полем одного заряда. В зоне нанесения реза размещают электрод противоположного заряда. Перемещением режущего инструмента перпендикулярно оси наносят на поверхности волокна рез. После этого к волокну прикладывают дополнительное растягивающее усилие. Электрическое поле может быть сформировано, например, с помощью униполярного непрерывного коронного разряда в в оздухе. 1 з, п. ф-лы, 2 ил.

/ftнаToct/

Фиг.1

Фиг. 2

| СПОСОБ ОКРАШИВАНИЯ В БУРЫЕ И ТЕМНОБУРЫЕ ТОНА ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, МЕХОВ, ПЕРЬЕВ, БУМАГИ, А ТАКЖЕ ЖЕЛАТИННЫХ, АЛЬБУМИННЫХ, КОЛЛОДИЙНЫХ И Т.П. СЛОЕВ НА БУМАГЕ ИЛИ СТЕКЛЕ | 1924 |

|

SU3822A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-28—Подача