Изобретение относится к дорожному строительству.

Известен способ активации тонкодисперсного минерального материала, включающий его обработку при 100-200°С остаточными продуктами производства ди- метилтерефта лата.

Недостатком этого способа является высокая токсичность используемого активатора.

Наиболее близким к предлагаемому является способ обработки минеральных материалов растворами хлорного железа и хлористого кальция в количестве 0,05-0,2% (на сухое вещество) от массы минеральных материалов.

Недостатком известного способа является низкая прочность, водо- и морозостойкость асфальтобетона.

Целью изобретения является повышение прочности, водо- и морозостойкости асфальтобетона.

Цель достигается тем, что согласно способу обработки минеральных материалов для дорожных покрытий путем смешения их с активирующим веществом в количестве 0,05-0,2 (по сухому веществу) от массы минеральных материалов последующей сушкой, в качестве активирующего вещества используют осадки после реагентной или электрокоагуляцибнной очистки сточных вод, гальванической обработки металлов.

Изобретение осуществляется следующим образом.

Минеральные материалы (песок, щебень, или песчано-гравийную смесь) обрабатывают суспензией осадка сточных вод, содержащей гидрооксиды тяжелых металлов, перемешивают и сушат при 20. .250°С, а затем используют для приготовления асфальтобетонной смеси.

Количество наносимого активатора составляет 0,05...0,2% от массы минерального материала (по сухому веществу).

2

а

Осадки сточных вод являются отходом производства. Они образуются в больших количествах на заводах машиностроительного профиля при очистке сточных вод гальванических цехов электрокоагуляционным или реагентным способом и не находят квалифицированного применения.

Осадки сточных вод. используемые для активации минеральных материалов, не требуют какой-либо предварительной обработки перед их нанесением за исключением разбавления водой для обеспечения текучести (и транспортировки), если на заводах, где они образуются, производится их обезвоживание.

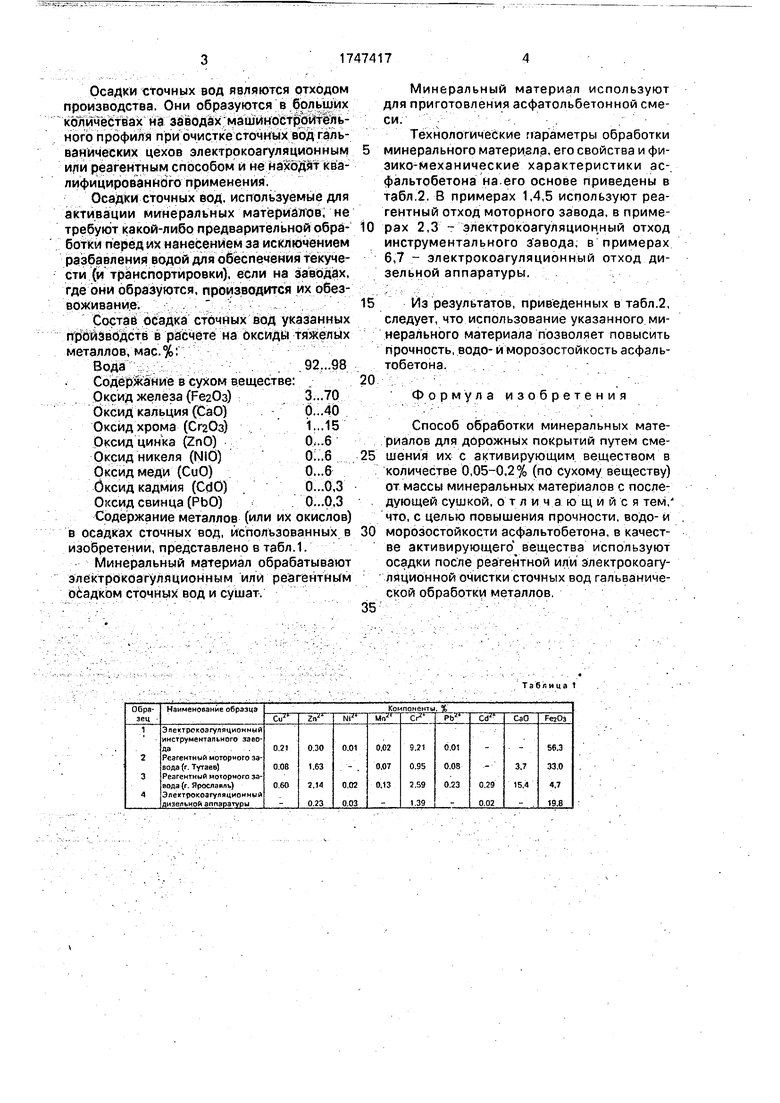

Состав осадка сточных вод указанных производств в расчете на оксиды тяжелых металлов, мас.%:

Вода92...98

Содержание в сухом веществе: Оксид железа (РеаОз)3...70

Оксид кальция (CaO)0...40

Оксид хрома (СгаОз)1...15

Оксид цинка (ZnO)0...6

Оксид никеля (NiO)0...6

Оксид меди (CuO)0...6

Оксид кадмия (CdO)O...0,3

Оксид свинца (PbO)О..АЗ

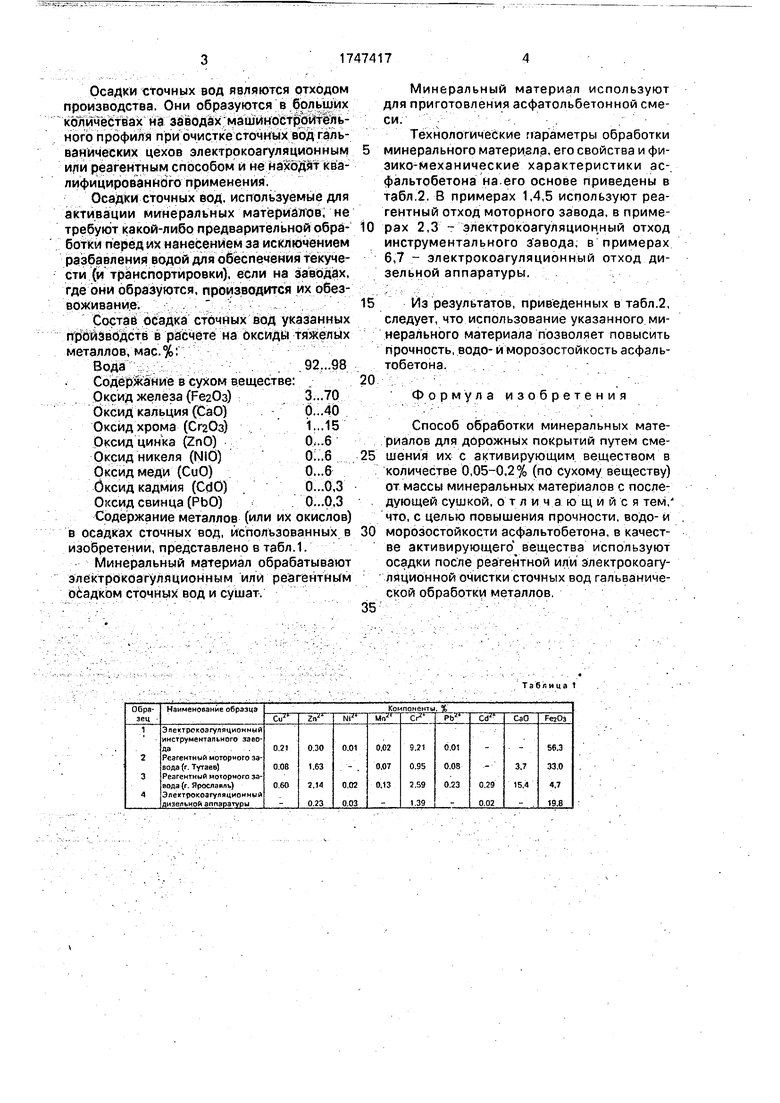

Содержание металлов (или их окислов) в осадках сточных вод, использованных в изобретении, представлено в табл.1.

Минеральный материал обрабатывают электрокоагуляционным или реагентным осадком сточных вод и сушат.

0

5

0

5

0

5

Минеральный материал используют для приготовления асфатольбетонной смеси.

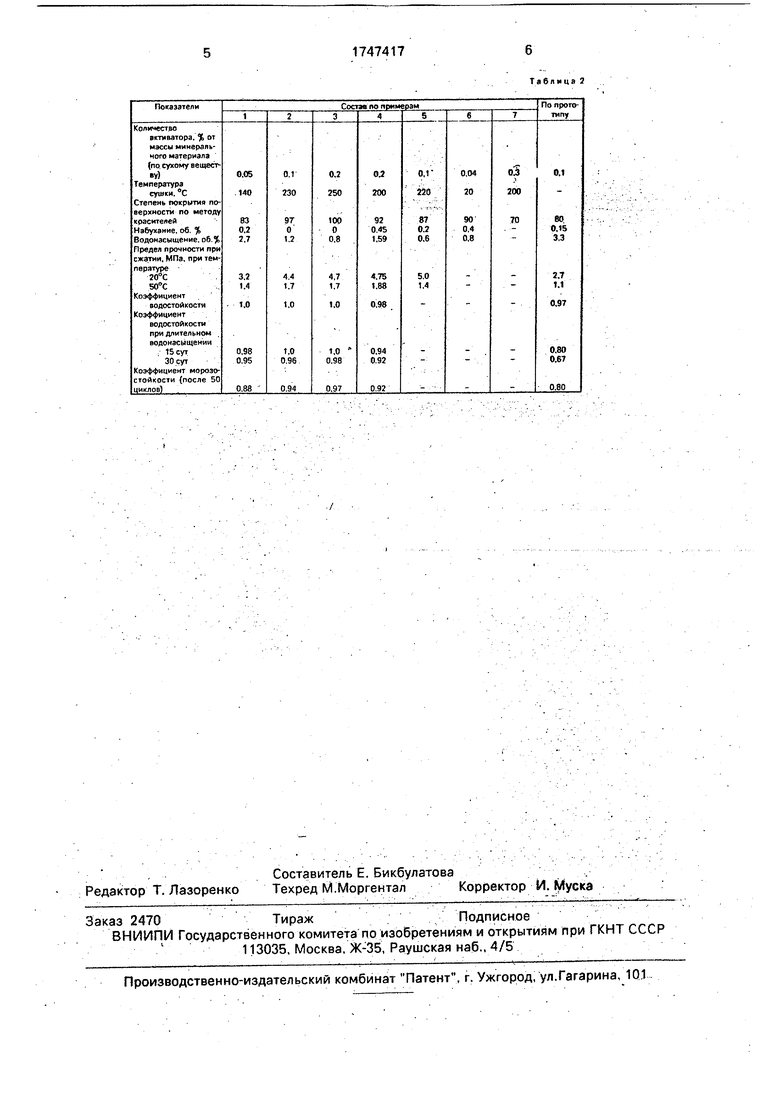

Технологические параметры обработки минерального материала, его свойства и физико-механические характеристики асфальтобетона на его основе приведены в табл.2. В примерах 1,4,5 используют реа- гентный отход моторного завода, в примерах 2,3 - электрокоагуляционный отход инструментального з авода, в примерах 6,7 - электрокоагуляционный отход дизельной аппаратуры.

Из результатов, приведенных в табл.2, следует, что использование указанного минерального материала позволяет повысить прочность, водо- и морозостойкость асфальтобетона.

Формула изобретения

Способ обработки минеральных материалов для дорожных покрытий путем смешения их с активирующим веществом в количестве 0,05-0,2% (по сухому веществу) от массы минеральных материалов с последующей сушкой, отличающийся тем, что, с целью повышения прочности, водо- и морозостойкости асфальтобетона, в качестве активирующего вещества используют осадки после реагентной или электрокоагу- ляционной очистки сточных вод гальванической обработки металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2074277C1 |

| Способ приготовления активированного минерального порошка | 1989 |

|

SU1770306A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПОСЛЕ ОЧИСТКИ СТОЧНЫХ ВОД | 2008 |

|

RU2363682C1 |

| Асфальтобетонная смесь | 1980 |

|

SU975646A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026269C1 |

| ПИГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2118973C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ГИДРОКСИДНЫХ ОСАДКОВ ПРИРОДНЫХ И ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2001 |

|

RU2222502C2 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКТИВНОГО СЛОЯ ДОРОЖНОЙ ОДЕЖДЫ НА ОСНОВЕ ЗОЛЫ ОТ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2011 |

|

RU2471913C2 |

| Способ приготовления асфальтобетонной смеси | 1989 |

|

SU1758034A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

Использование: дорожное строительство Сущность изобретения: минеральные материалы обрабатывают суспензией осадка сточных вод в количестве 0,05- 0,2% (по сухому веществу), содержащей гидроксиды тяжелых металлов, сушат и затем используют для приготовления асфальтобетонной смеси. Характеристики асфальтобетона: предел прочности при сжатии при 20°С 3,2-5,0 МПа, предел прочности при сжатии при 50°С 1,40-1,88 МПа, коэффициент водостойкости при длительном водонасыщении 0,94-1,00, коэффициент морозостойкости 0,88-0,97. 2 табл.

Таблица 1

Таблица 1

Авторы

Даты

1992-07-15—Публикация

1990-02-19—Подача