Керамическая масса относится к производству изделий строительного назначения и может быть использована при изготовлении облицовочных и лицевых кирпичей, плиток, плит и камней для отделки фасадов зданий.

Известна сырьевая масса для изготовления керамических изделий, преимущественно кирпича и облицовочных керамических камней [1], которая содержит в качестве технологической минеральной добавки глауконитсодержащие пески минерального состава, мас. %: глауконитсодержащий глинистый минерал 28-33; полевой шпат 2-5; кальцит 1-5; апатит 3-6; кварц остальное, при следующем соотношении компонентов, мас. %: легкоплавкая глина 90-95; глауконитсодержащие пески 5-10. Преимуществом данной сырьевой массы является сравнительно низкая температура обжига (900°С), а к недостаткам относятся низкая прочность на сжатие (25-36 МПа) и высокое для облицовочных изделий водопоглощение (13-14,5%).

Известна сырьевая смесь для изготовления облицовочной керамической плитки [2], которая содержит породу углеобогащения, термообработанную при 570-600°С, глину, а в качестве плавня - иловую часть отходов обогащения железных руд, химический состав которой, мас. %: SiO2 - 42,45; Al2O3 - 14,54; СаО - 14,88; MgO - 4,52; FeO - 8,06; Fe2O3 - 9,46; SO3 - 0,98; R2O - 3,25; MnO - 0,49; TiO2 - 0,73; P2O5 - 0,64%, при следующем соотношении компонентов, мас. %: порода углеобогащения, термообработанная при 570-600°С, 90-70, глина 5-20, иловая часть отходов обогащения железных руд 5-10. Недостатками данного состава являются низкая прочность на сжатие (15-18 МПа), высокое водопоглощение (10,1-11,5%) и энергоемкость производства, связанная с необходимостью термообработки породы углеобогащения, высоким давлением прессования (25-35 МПа) и необходимостью проведения стадии глазурования изделий.

Известна керамическая масса для изготовления строительных изделий, преимущественно кирпича и облицовочных керамических камней [3], включающая следующие компоненты (в мас. %): глина легкоплавкая 25-60, глина цеолитсодержащая смешанного минерального состава, содержащая, в мас. %: цеолит 26-36, опал-кристобалит 3-27, кальцит 0-5, кварц 1-10, глауконит 0-4, глинистые минералы 20-65 с размером частиц менее 1 мм, 40-75. Преимуществами данной керамической массы являются достаточно высокая прочность на сжатие (38,5-59,6 МПа) и относительно низкая температура обжига (1000-1050°С) изделий. Недостатками являются низкая прочность на изгиб (5,6-8,8 МПа), высокое водопоглощение (8,2-12,1%) и необходимость выдерживания шихты в течение 2 суток. Высокое давление прессования (20-25 МПа) и необходимость сушки повышают энергоемкость производства.

Наиболее близкой к предлагаемому решению является керамическая масса для изготовления стеновых облицовочных керамических изделий [4], включающая малопластичную глину, гальванический шлам, образующийся при реагентной очистке сточных вод гальванического цеха гидроксидом кальция, содержащий, масс. %: Zn(OH)2 - 11,3; Ni(OH)2 - 2,6; Cu(OH)2 - 2,4; Cr(OH)3 - 9,3; СаСО3 - 40,3; Са(ОН)2 - 16,5; SiO2 - 7,0, борную кислоту и диоксид титана при следующем соотношении компонентов (в масс. %): глина - 80,0; гальванический шлам - 5,0; диоксид титана - 10,0; борная кислота -5,0. Преимуществами данной керамической массы являются достаточно низкое водопоглощение (3,2-7,2%) при сравнительно невысокой температуре обжига (1050°С). Недостатками являются низкие значения прочности на сжатие (14,2-21,0 МПа) и морозостойкости (40-51 циклов).

Техническими задачами, на решение которых направлено изобретение являются повышение прочности на сжатие и морозостойкости керамических изделий.

Указанный технический результат достигается за счет введения полирита в состав керамической массы, содержащей малопластичную глину и борную кислоту, при следующем соотношении компонентов (в мас. %):

В предлагаемом составе предусматривается применение глины Суворотского месторождения Владимирской области, содержащей в своем составе следующие соединения (в мас. %): SiO2 = 67,5; Al2O3 = 10,75; Fe2O3 = 5,85; СаО = 2,8; MgO = 1,7; K2O = 2,4; Na2O = 0,7. Данная глина обладает числом пластичности 5,2 и относится к малопластичным (по ГОСТ 9169-75).

В качестве первой добавки в состав керамической массы вводится полирит (ТУ 48-4-244-87), представляющий собой смесь оксида церия с оксидами лантана, неодима и празеодима. Данные оксиды, входящие в состав добавки, во время обжига взаимодействуют с оксидом кремния и щелочными оксидами, содержащимися в глине, с образованием стекловидной фазы, которая заполняет относительно крупные поры и пустоты в материале и выступает в роли связующего между частицами керамики. В результате прочность материала повышается, а водопоглощение снижается, что также повышает морозостойкость.

В качестве второй добавки в состав керамической массы вводится борная кислота марки В 2-го сорта (ГОСТ 18704-78), которая является плавнем и повышает количество образующейся стекловидной фазы, тем самым усиливая влияние полирита на свойства получаемой керамики. Кроме того, совместное введение полирита и борной кислоты приводит к появлению эффекта самоглазурования, что дополнительно снижает водопоглощение.

Количество вводимых добавок также направлено на достижение поставленных технических задач данного изобретения. При содержании полирита в шихте менее 1 мас. %, данная добавка практически не меняет свойств получаемой керамики, а при содержании более 10 мас. % происходит лишь незначительные повышение прочностных характеристик и снижение водопоглощения. Также стоит учитывать, что с увеличением содержания полирита повышается себестоимость производства изделий. Введение борной кислоты в количестве менее 2 мас. % не приводит к самоглазурованию изделий, а при содержании данной добавки в количестве более 5 мас. % происходит коробление изделий из-за избытка образующейся стекловидной фазы.

Реализация заявляемого изобретения предпочтительна по следующей технологии:

Малопластичная глина предварительно измельчается до фракции с размером частиц менее 0,63 мм и высушивается, а после смешивается с полиритом и борной кислотой в требуемом соотношении. Затем полученная смесь увлажняется до получения формовочной массы с влажностью 8 мас. %, из которой получают сырец при давлении 15 МПа. Затем сырец без проведения сушки обжигается при температуре 1050°С.

Обоснованность и преимущества заявляемого изобретения основаны на измерении физико-механических и эксплуатационных показателей керамики на основе шихты с содержанием полирита от 1 до 10 мас. %, борной кислоты от 2 до 5 мас. % и иллюстрируются следующими примерами:

1. К 96 мас. % малопластичной глины добавляют 2 мас. % полирита и 2 мас. % борной кислоты, перемешивают и получают материал по указанной технологии;

2. К 93 мас. % малопластичной глины добавляют 2 мас. % полирита и 5 мас. % борной кислоты, перемешивают и получают материал по указанной технологии;

3. К 90 мас. % малопластичной глины добавляют 5 мас. % полирита и 5 мас. % борной кислоты, перемешивают и получают материал по указанной технологии;

4. К 85 мас. % малопластичной глины добавляют 10 мас. % полирита и 5 мас. % борной кислоты, перемешивают и получают материал по указанной технологии.

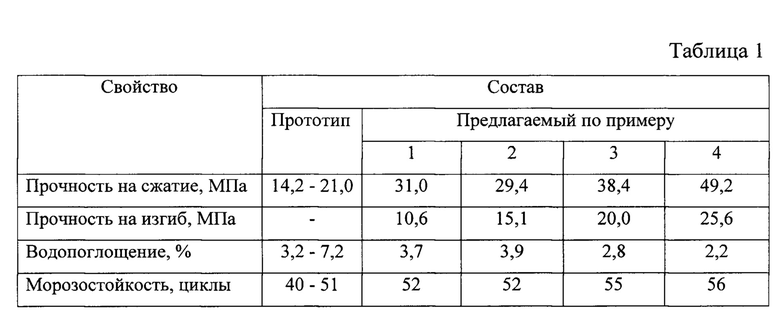

Свойства материалов, полученных с использованием известного и предлагаемого составов керамической массы, приведены в таблице 1.

Источники информации

1. Патент на изобретение №2160240, кл. С04В 33/00, С04В 33/13, 2000

2. Патент на изобретение №2258684, кл. С04В 33/00, 2005

3. Патент на изобретение №2176223, кл. С04В 33/00, 2001

4. Патент на изобретение №2631447, кл. С04В 33/132, 2017

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| Керамическая масса для изготовления фасадной облицовочной и теплоизоляционной керамики | 2018 |

|

RU2698368C1 |

| Керамическая масса для изготовления облицовочных керамических изделий | 2018 |

|

RU2685581C1 |

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| Шихта для изготовления термически и химически стойких керамических изделий | 2018 |

|

RU2711215C1 |

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Способ изготовления облицовочных керамических изделий | 2018 |

|

RU2746607C2 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

Керамическая масса относится к производству изделий строительного назначения и может быть использована при изготовлении облицовочных и лицевых кирпичей, плиток, плит и камней для отделки фасадов зданий. Технический результат изобретения - повышение прочности на сжатие и морозостойкости изделий. Указанный технический результат достигается за счет введения полирита и борной кислоты в состав шихты на основе малопластичной глины при использовании следующего состава керамической массы, мас.%: малопластичная глина - 85,0-97,0; полирит - 1,0-10,0; борная кислота - 2,0-5,0. При содержании полирита в шихте менее 1 мас.% свойства практически не меняются, а увеличение содержания полирита более 10 мас.% не приводит к дальнейшему улучшению свойств. Введение борной кислоты в заявленных пределах обеспечивает самоглазурование изделий. 1 табл., 4 пр.

Керамическая масса для изготовления фасадных изделий, включающая малопластичную глину, борную кислоту и добавку, отличающаяся тем, что в качестве добавки содержит полирит при следующем соотношении компонентов, мас.%:

| Керамическая масса для изготовления стеновых облицовочных изделий | 2016 |

|

RU2631447C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| KR 2013130365 A, 02.12.2013 | |||

| Шихта для изготовления кислотоупорных керамических изделий | 2016 |

|

RU2638596C1 |

| SU 1815943 A1, 10.02.1996 | |||

| KR 2003008145 A, 24.01.2003 | |||

| Керамическая масса для изготовления облицовочной плитки | 1988 |

|

SU1597352A1 |

Авторы

Даты

2019-11-15—Публикация

2018-06-13—Подача