конструкционной усталостной прочности лопаток и степени повреждения лопаток, что приводит к снижению надежности работы турбины из-за недостаточной точности определения допустимого давления в конденсаторе.

Целью изобретения является повышение надежности.

При осуществлении способа определения допустимого давления пара в конденса- торе, заключающемся в тсГм, что определяют зависимость напряжений в рабочих лопатках последних ступеней турби- ны от давления в конденсаторе и допустимое давление в конденсаторе по значению предельно допустимого напряжения, поставленная цель достигается тем, что дополнительно при каждом осмотре турбины определяют степень коррозионной поврежденное™ лопаток последних ступеней турбины, прогнозируют степень их коррозионной поврежденное™ к моменту следующего осмотра и по последней корректируют значение предельно допустимого напряже- ния.

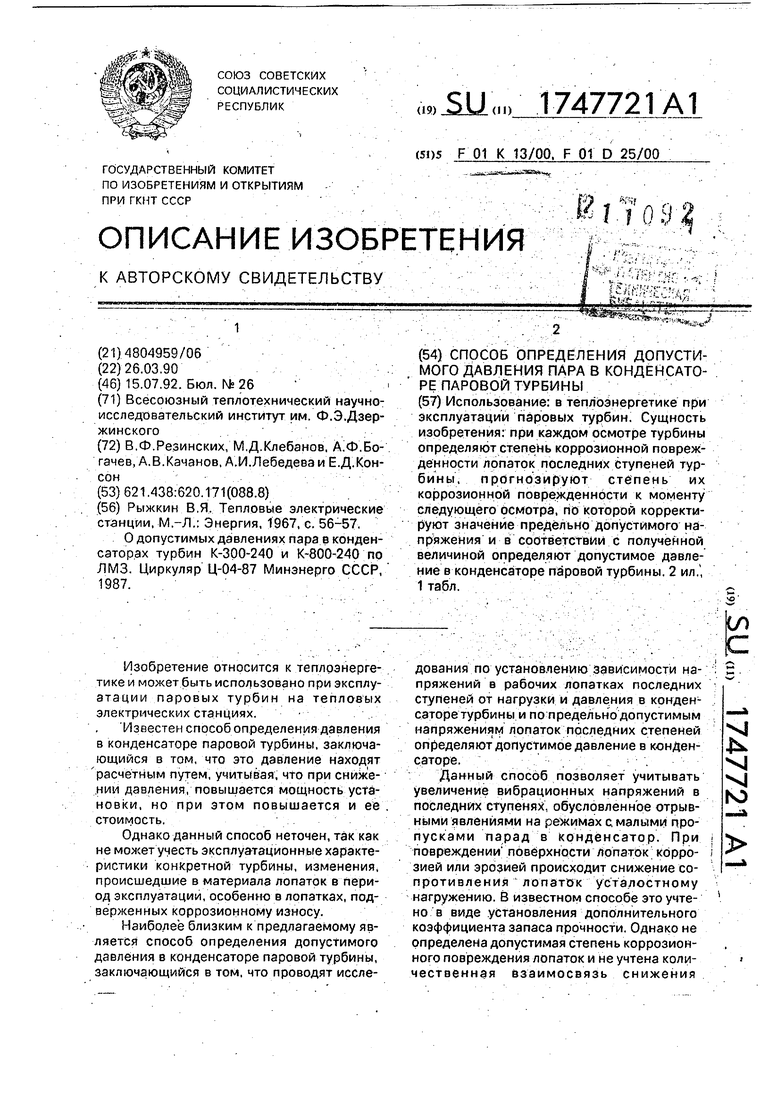

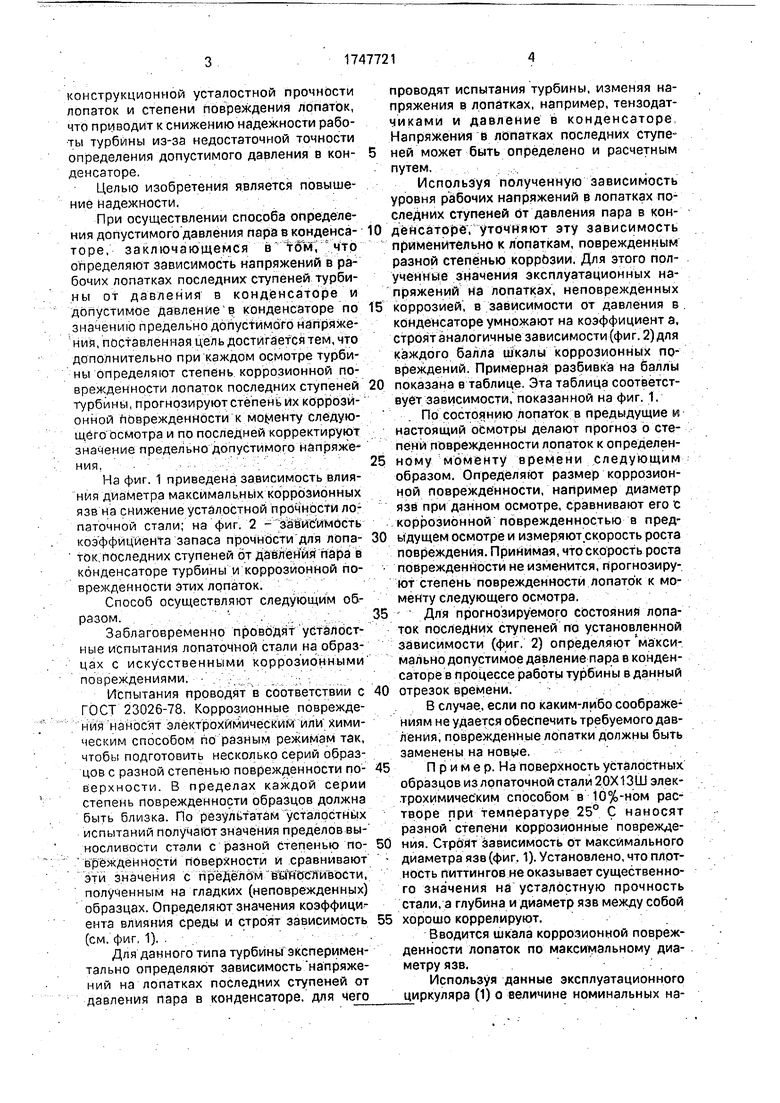

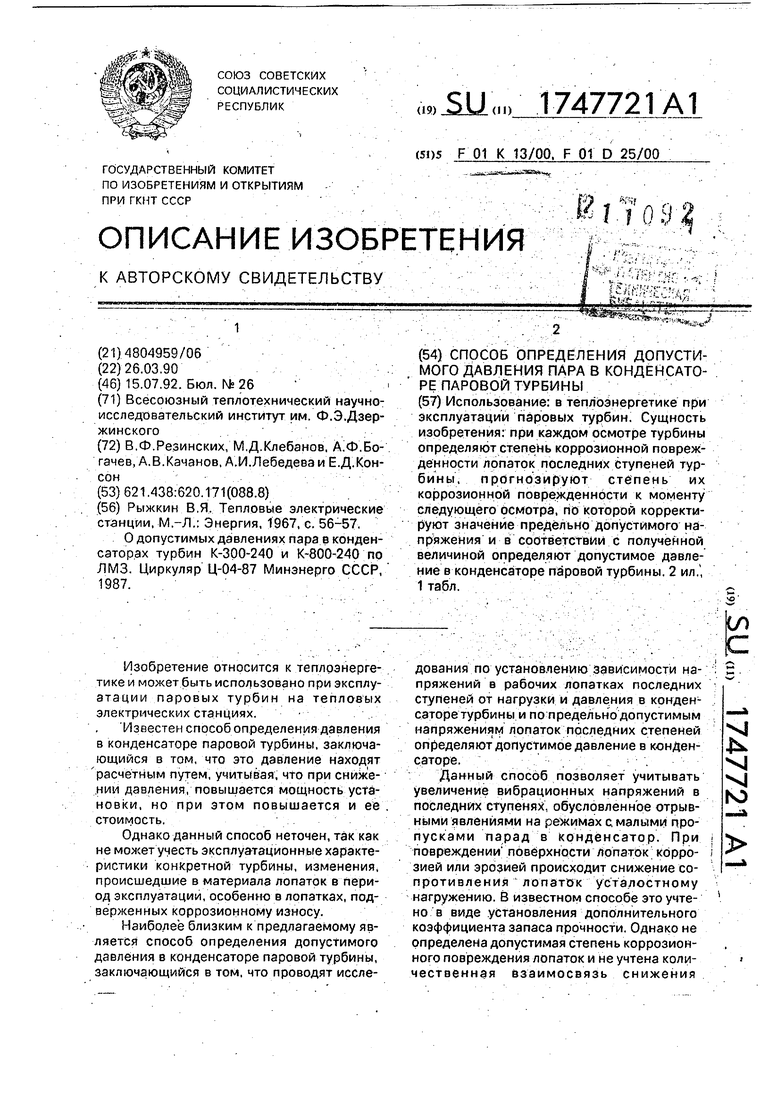

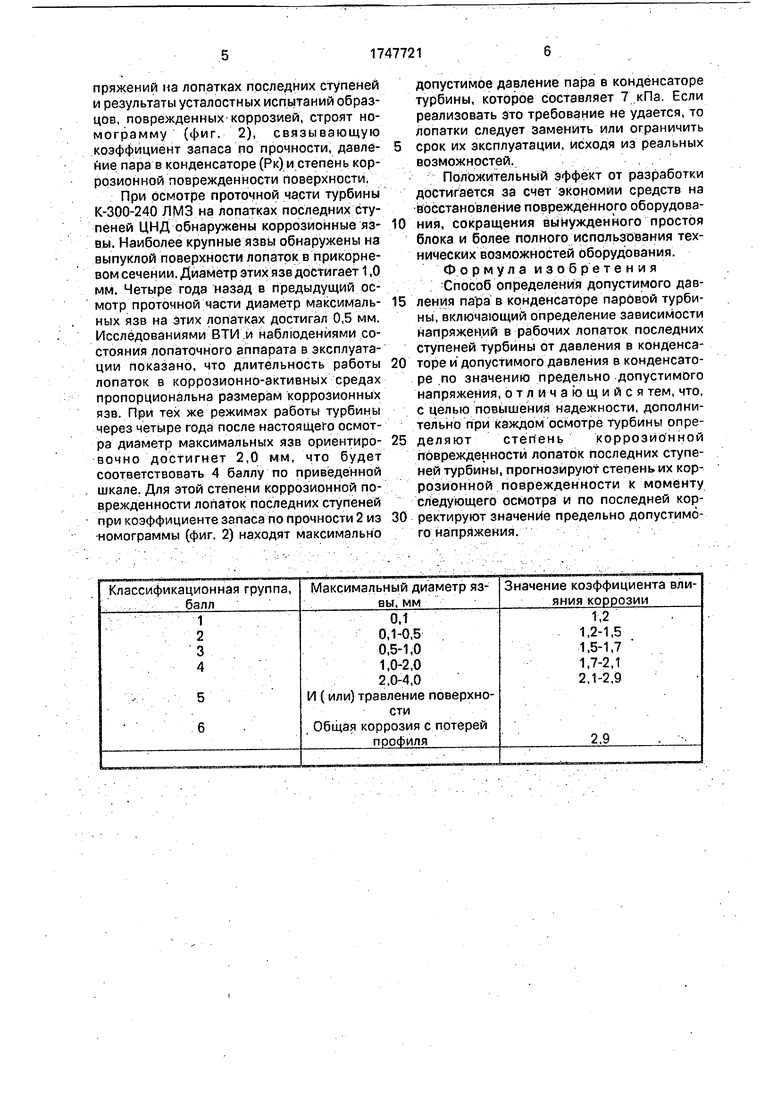

На фиг. 1 приведена зависимость влияния диаметра максимальных коррозионных язв на снижение усталостной прочности лопаточной стали; на фиг. 2 - зависимость коэффициента запаса прочности для лопаток последних ступеней от давления пара в конденсаторе турбины и коррозионной поврежденное™ этих лопаток.

Способ осуществляют следующим образом.

Заблаговременно проводят усталостные испытания лопаточной стали на образцах с искусственными коррозионными повреждениями.

Испытания проводят в соответствии с ГОСТ 23026-78. Коррозионные повреждения наносят электрохимическим или химическим способом по разным режимам так, чтобы подготовить несколько серий образцов с разной степенью поврежденности поверхности. В пределах каждой серии степень поврежденности образцов должна быть близка. По результатам усталостных испытаний получают значения пределов выносливости стали с разной степенью поврежденности поверхности и сравнивают эти значения с пределом выносливости, полученным на гладких (неповрежденных) образцах. Определяют значения коэффициента влияния среды и строят зависимость (см. фиг 1).

Для данного типа турбины экспериментально определяют зависимость напряжений на лопатках последних ступеней от давлений пара в конденсаторе, для чего

проводят испытания турбины, изменяя напряжения в лопатках, например, тензодат- чиками и давление в конденсаторе Напряжения в лопатках последних ступеней может быть определено и расчетным путем.

Используя полученную зависимость уровня рабочих напряжений в лопатках последних ступеней от давления пара в кон0 денсаторе, уточняют эту зависимость применительно к лопаткам, поврежденным разной степенью коррозии. Для этого полученные значения эксплуатационных напряжений на лопатках, неповрежденных

5 коррозией, в зависимости от давления в конденсаторе умножают на коэффициент а, строят аналогичные зависимости (фиг. 2) для каждого балла шкалы коррозионных повреждений. Примерная разбивка на баллы

0 показана в таблице. Эта таблица соответствует зависимости, показанной на фиг. 1,

По состоянию лопаток в предыдущие и настоящий осмотры делают прогноз о степени поврежденности лопаток к определен5 ному моменту времени следующим образом. Определяют размер коррозионной поврежденности, например диаметр язв при данном осмотре, сравнивают его с коррозионной поврежденностью в пред0 ыдущем осмотре и измеряют скорость роста повреждения. Принимая, что скорость роста поврежденное™ не изменится, прогнозируют степень поврежденности лопаток к моменту следующего осмотра.

5 Для прогнозируемого состояния лопаток последних ступеней по установленной зависимости (фиг. 2) определяют максимально допустимое давление пара в конденсаторе в процессе работы турбины в данный

0 отрезок времени.

В случае, если по каким-либо соображениям не удается обеспечить требуемого давления, поврежденные лопатки должны быть заменены на новые.

5 П р и м е р. На поверхность усталостных образцов из лопаточной стали 20Х13Ш электрохимическим способом в 10%-ном растворе при температуре 25° С наносят разной степени коррозионные поврежде0 ния. Строят зависимость от максимального - диаметра язв (фиг. 1). Установлено, что плотность питтингое не оказывает существенного значения на усталостную прочность стали, а глубина и диаметр язв между собой

5 хорошо коррелируют.

Вводится шкала коррозионной поврежденности лопаток по максимальному диаметру язв.

Используя данные эксплуатационного циркуляра (1) о величине номинальных напряжений на лопатках последних ступеней и результаты усталостных испытаний образцов, поврежденных коррозией, строят номограмму (фиг. 2), связывающую коэффициент запаса по прочности, давле- йие пара в конденсаторе (Рк) и степень коррозионной поврежденности поверхности.

При осмотре проточной части турбины К-300-240 ЛМЗ на лопатках последних ступеней ЦНД обнаружены коррозионные яз- вы. Наиболее крупные язвы обнаружены на выпуклой поверхности лопаток в прикорневом сечении. Диаметр этих язв достигает 1,0 мм. Четыре года назад в предыдущий осмотр проточной части диаметр максималь- ных язв на этих лопатках достигал 0,5 мм. Исследованиями ВТИ и наблюдениями состояния лопаточного аппарата в эксплуатации показано, что длительность работы лопаток в коррозионно-активных средах пропорциональна размерам коррозионных язв. При тех же режимах работы турбины через четыре года после настоящего осмотра диаметр максимальных язв ориентире- вочно достигнет 2,0 мм, что будет соответствовать 4 баллу по приведенной шкале. Для этой степени коррозионной поврежденности лопаток последних ступеней при коэффициенте запаса по прочности 2 из номограммы (фиг. 2) находят максимально

допустимое давление пара в конденсаторе турбины, которое составляет 7 кПа. Если реализовать это требование не удается, то лопатки следует заменить или ограничить срок их эксплуатации, исходя из реальных возможностей.

Положительный эффект от разработки достигается за счет экономии средств на восстановление поврежденного оборудования, сокращения вынужденного простоя блока и более полного использования технических возможностей оборудования. Формула изобретения Способ определения допустимого давления пара в конденсаторе паровой турбины, включающий определение зависимости напряжений в рабочих лопаток последних Ступеней турбины от давления в конденсаторе и допустимого давления в конденсаторе по значению предельно допустимого напряжения, отличающийся тем, что, с целью повышения надежности, дополнительно при каждом осмотре турбины определяют степень коррозионной поврежденности лопаток последних ступеней турбины, прогнозируют степень их коррозионной поврежденности к моменту следующего осмотра и по последней корректируют значение предельно допустимого напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ нанесения эрозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2710761C1 |

| Способ нанесения коррозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2690385C1 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2113597C1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ ТУРБИН ОТ ПАРОКАПЕЛЬНОЙ ЭРОЗИИ | 2013 |

|

RU2545878C2 |

| СПОСОБ КОНТРОЛЯ ЦЕЛОСТНОСТИ БАНДАЖНЫХ ПОЛОК ЛОПАТОЧНОГО АППАРАТА ПАРОВЫХ ТУРБИН | 2015 |

|

RU2591477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| ПАРОВАЯ ТУРБИНА И СПОСОБ ЭКСПЛУАТАЦИИ ПАРОВОЙ ТУРБИНЫ | 2015 |

|

RU2655068C1 |

| ДВУХЪЯРУСНАЯ СТУПЕНЬ ДВУХЪЯРУСНОГО ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2008 |

|

RU2378516C2 |

Фиг 2.

Авторы

Даты

1992-07-15—Публикация

1990-03-26—Подача