Изобретение относится к коксихимической промышленности.

Одним из факторов, влияющих на повышение механической прочности кокса, является подготовка угольной шихты к коксованию. Механическая прочность кокса учитывается наряду с выходом кокса и его крупностью при оценке коксуемости углей (шихт).

Известен способ подготовки угольной шихты к коксованию, включающий смешение ее с оксидом алюминия. Этот способ требует большого расхода дорогостоящей добавки и прочность кокса при этом не увеличивается.

Известен способ подготовки угольной шихты к коксованию, включающий обработку шихты минеральной добавкой в виде медной или никелевой руды.

Известен также способ подготовки угольной шихты к коксованию, включающий смешение ее с металлургическими шлаками или железорудным концентратом

К недостаткам двух последних известных способов относится присутствие в минеральных добавках шлаков, которые в процессе выплавки чугуна необходимо удалять, применяя для этого флюсы. Кроме того, эти добавки содержат много вредных примесей, которые в процессе получения кокса уносятся в атмосферу с дымовыми газами (свинец, цинк, соединения серы, азота и др.).

Наиболее близким к предлагаемому является способ, включающий подготовку угольной шихты к коксованию смешением последней с минеральной добавкой в виде хлорида алюминия. Хлорид алюминия используют в количестве 5 15 мас. в пересчете на угольную шихту в сухом виде или в виде водного раствора (1:1). При этом повышается прочность кокса, что позволяет использовать для коксования низкосортные угли.

Однако известный способ имеет недостаточное повышение прочности и большой расход дорогостоящей добавки, что делает его экономически невыгодным.

Цель изобретения увеличение прочности получаемого кокса и экономичности процесса его производства.

Это достигается тем, что в способе подготовки угольной шихты к коксованию, включающем смешение ее с минеральной добавкой, угольную шихту обрабатывают соляной кислотой в количестве 0,2 0,3 мас. в расчете на шихту. Соляную кислоту используют в виде 1 3%-ного водного раствора. Кроме того, соляную кислоту используют в виде отходов различных производств, содержащих эту кислоту.

Известен способ получения буроугольного полукокса, где бурый уголь обрабатывают соляной кислотой. Однако необходимым условием улучшения спекаемости угля при получении агломерированного твердого топлива под действием соляной кислоты является осуществление процесса в автоклаве под давлением. Образующиеся в процессе термодеструкции жидкие и газообразные продукты должны на протяжении всего процесса спекания находиться в автоклаве. Если продукты деструкции будут удаляться (как это происходит в коксовой печи при образовании металлургического кокса), то окускования буроугольного кокса не происходит даже при обработке угля соляной кислотой. Бурый и каменный уголь значительно отличаются друг от друга химическим составом, структурой, функциональными группами. Поэтому действие неорганических реагентов на них различно и трудно предсказуемо. Благодаря механизму действия соляной кислоты на функциональные группы органических фрагментов каменных углей повышается прочность полученного из нее каменноугольного кокса в условиях коксовой печи.

При использовании соляной кислоты в количестве, меньшем, чем 0,2 мас. наблюдается недостаточное увеличение прочности кокса, а при большем чем 0,3 мас. прочность кокса растет медленно. Поэтому выбран оптимальный диапазон количества соляной кислоты 0,2-0,3% Предпочтительное разбавление используемой соляной кислоты водой до 1-3%-ного раствора обусловлено необходимостью обеспечения при перемешивании шихты с кислотой наиболее полного контакта ионов кислоты с активными центрами угля, по которым и происходит химическое взаимодействие.

Прочность полученного кокса по сравнению с прототипом повышается на 5,2-13,1% в результате обработки шихты соляной кислотой. Это позволяет вводить в шихту для коксования низкосортные угли: неспекающиеся или слабоспекающиеся, а также угольную пыль. В результате расширяется сырьевая база коксования и снижается себестоимость кокса. Поэтому одновременно повышается экономичность процесса коксования. На увеличение экономичности способа сказывается, кроме себестоимости кокса, также низкая стоимость соляной кислоты и ее отходов, а также небольшое количество используемого реагента: 2-3 кг кислоты на 1 т шихты против 50-150 кг по прототипу.

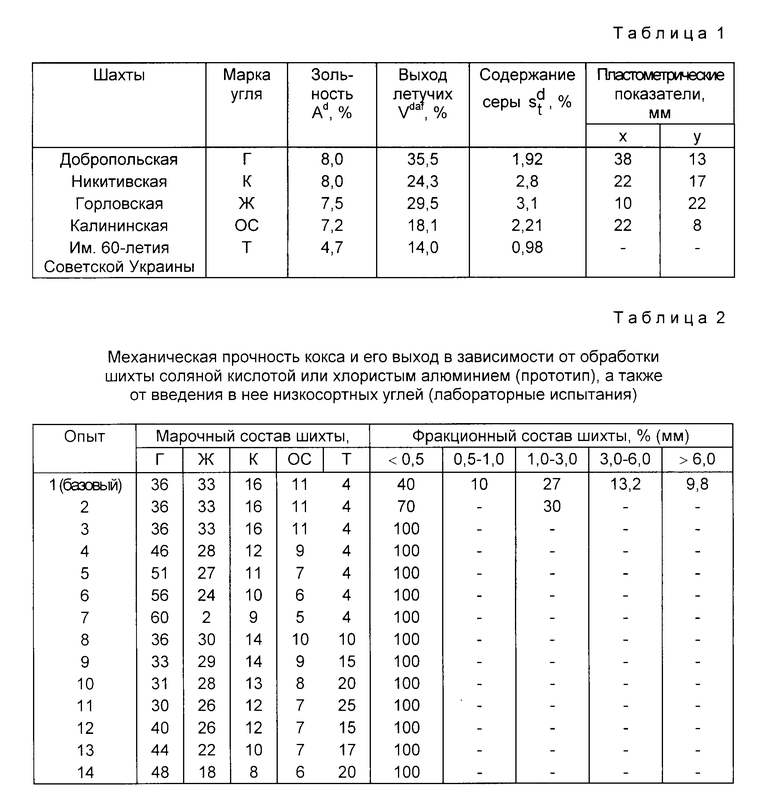

Для получения кокса готовили шихту из каменных углей шахт Донбасса. Характеристика используемых углей приведена в табл.1. Для приготовления шихты использовали угли фракционного состава <0,5-<6,0 мм. Шихту готовили простым смешением компонентов. В лабораторных условиях шихту общей массой 0,5 кг обливали 40 мл 3%-ной соляной кислоты, затем смешивали, помещали в печь и нагревали со скоростью 4-5oC в 1 мин до 950oC. При 950oC шихту выдерживали в течение 2 ч. Выход кокса определяли взвешиванием. Прочность кокса, полученного в лабораторных условиях, проверялась по ГОСТ 9521-74.

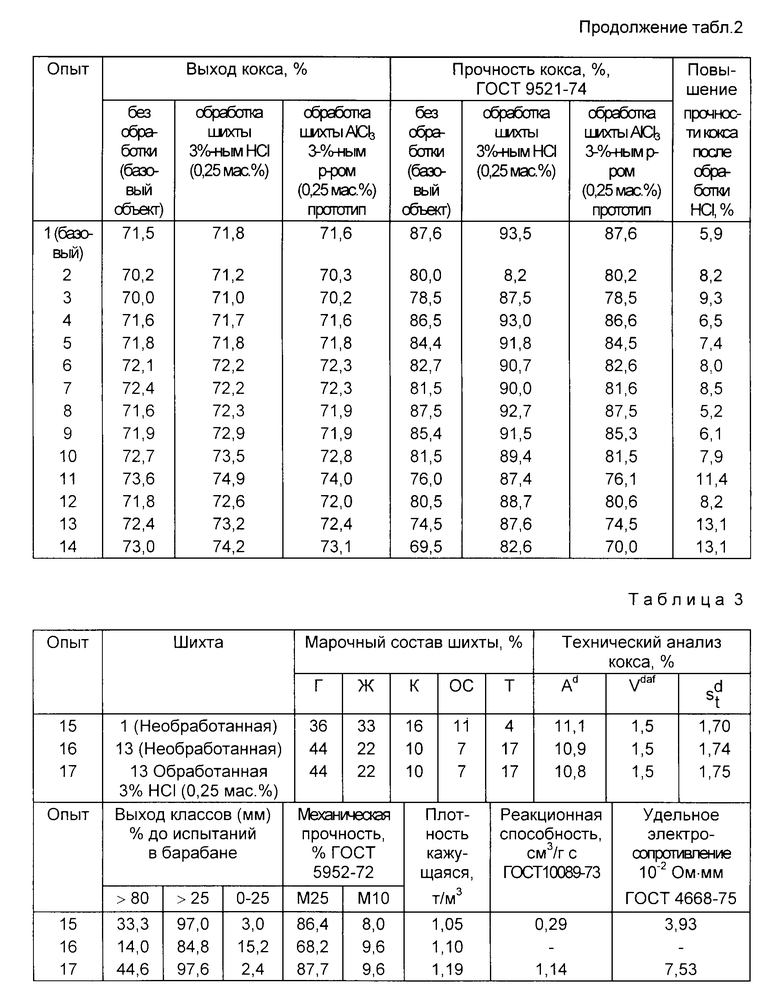

Полупромышленные испытания проведены в производственных условиях камеры коксования на Авдеевском коксохимическом заводе (АКХЗ) при 1000-1050oC в течение 15-16 ч (ящичное коксование). Полученный кокс испытывали в малом барабане для определения его прочности (M10, M25, табл. 3) по ГОСТ 5953-72. Удельное электрическое сопротивление кокса определяли по ГОСТ 4668-75, реакционную способность по ГОСТ 10089-73.

В табл. 2 представлены промышленная шихта N 1 (АКХЗ) базовый объкт и опытные (2-14), их фракционный состав, выход и прочность кокса, полученного из исходных шихт (N 1-14), шихт, обработанных раствором соляной кислоты, и шихт, обработанных раствором хлористого алюминия (по прототипу).

В табл. 3 представлены свойства кокса, приготовленного из исходных и обработанных соляной кислотой (2%-ный водный раствор) шихт в коксовой камере(полупромышленные испытания).

Из данных табл. 2 следует, что шихта, обработанная раствором соляной кислоты, позволяет получить кокс с прочностью на 5,2-13,1% выше, чем исходная. В то время как обработка раствором хлорида алюминия (по прототипу) в условиях эксперимента никаких изменений в показателях прочности не дает (прочность по прототипу DI

Кроме того, обработка соляной кислотой позволяет увеличить количество низкосортных углей (марок "Г" и "Т") в составе шихты, что сопровождается ростом прочности полученного кокса. Выход кокса при этом находится на уровне прототипа или выше.

Из данных табл. 2 следует возможность применения для коксования по изобретению углей мелких фракций <0,5 мм. Оптимальный состав шихты по прочности и выходу представлен составом под номером 13 (см. табл.2). Этот состав испытан в производственных условиях. Результаты испытаний представлены в табл.3.

Из данных табл. 3 следует, что кокс, полученный в условиях камеры коксования из необработанной промышленной шихты N 1 (базовый способ, АКХЗ), по всем показателям (кроме М10) уступает коксу, полученному из шихты, обработанной соляной кислотой по предлагаемому способу, содержащей значительное количество низкосортных углей ("Г" и "Т").

Использование способа позволяет повысить по сравнению с прототипом прочность кокса на 5,2-13,1% экономичность процесса за счет использования более дешевой добавки и отходов, применения добавки в 25-50 раз меньшем количестве (2-3 кг HCl против 50-150 кг AlCl3 на 1 т шихты), введения в шихту низкосортных углей, введения в шихту пылевидного угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОКСА | 2013 |

|

RU2539186C1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЯ ИЛИ СПЕКАЮЩЕЙ ДОБАВКИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2021 |

|

RU2812777C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| Способ подготовки к коксованию угольной шихты | 1988 |

|

SU1778137A1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| Способ подготовки шихты к коксованию | 1989 |

|

SU1736994A1 |

Изобретение относится к коксохимической промышленности. Сущность изобретения: угольную шихту перед коксованием смешивают с 1-3%-ным водным раствором соляной кислоты, причем соляную кислоту берут в количестве 0,2- 0,3 мас.% в расчете на угольную шихту. 3 табл.

Способ подготовки угольной шихты к коксованию, включающий смешение шихты с минеральной добавкой, отличающийся тем, что, с целью повышения прочности кокса и снижения затрат на его производство, в качестве минеральной добавки используют соляную кислоту в количестве 0,2 0,3 мас. в расчете на угольную шихту, которую используют в виде 1 3%-ного водного раствора.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-09-20—Публикация

1990-04-04—Подача