Область техники

Настоящее изобретение относится к способу подготовки угля или спекающей добавки для регулирования размера гранул, то есть способу получения угля или спекающей добавки с регулируемым размером гранул, чтобы можно было получать высокопрочный кокс при использовании метода оценки для оценки термопластичности угля или спекающей добавки.

Предшествующий уровень техники

Металлургический кокс, используемый в качестве сырья доменной печи для получения в ней чугуна, предпочтительно обладает высокой прочностью. Кокс низкой прочности разрушается в доменной печи, снижает газопроницаемость в ней и делает невозможным стабильное производство чугуна. Таким образом, в целях получения высокопрочного кокса существует потребность в методе исследования угля как сырья для металлургического кокса с позиции недопущения снижения прочности кокса.

В Патентном документе 1 раскрыто, что уголь в пластическом состоянии оказывает значительное влияние на качество кокса в процессе коксования в коксовой печи. Таким образом, при исследовании угля важно точно оценивать характеристики пластического состояния угля. Как описано в Патентном документе 1, в качестве способа оценки известно определение текучести с использованием пластометра Гизелера, изложенное в стандарте JIS-M8801.

Список литературы

Патентная литература

Патентный документ 1: Публикация нерассмотренной заявки на патент Японии № 2000-304674.

Непатентная литература

Непатентный документ 1: MIYAZU Takashi et al., «Tashu haigo keikaku narabini genryotan no hyoka (Моделирование смешения с использованием многих марок угля и система оценки отдельно взятого угля)», Nippon Kokan Technical Report, vol. 67, 1975, pp. 125-137.

Сущность изобретения

Техническая проблема

Известно, что при помощи текучести, измеренной способом с использованием пластометра Гизелера, невозможно моделировать явление, имеющее место в реально действующей коксовой печи. Таким образом, существует проблема, заключающаяся в том, что оценка качества кокса с использованием для показателя текучести угля, измеренного способом с использованием пластометра Гизелера, является неадекватной в отношении точности. Следовательно, имеется потребность в технологии получения металлургического кокса с использованием показателя, отличного от текучести угля. С учётом предшествующего уровня техники, цель настоящего изобретения заключается в разработке способа подготовки угля или спекающей добавки путём осуществления оценки возможности снижения прочности кокса заданным углём и регулирования размера гранул угля, который может снижать прочность кокса.

Решение проблемы

Способы решения указанных проблем изложены ниже.

[1] Способ подготовки угля, используемого отдельно или в сочетании с другим углём или иными углями, либо спекающей добавки как сырья для получения кокса, включающий следующее: перед доставкой угля или спекающей добавки на коксовую батарею регулируют размер гранул таким образом, чтобы количество гранул размером 6 мм или больше в угле или спекающей добавке, удовлетворяющим, по меньшей мере, одному из параметров: степень сцепленности, (a - b)/a, равная 0,20 или больше, и высота, a, равная 30 мм или больше, составляло 30% масс. или меньше, при этом a обозначает высоту слоя полукокса, прилипающего к мешалке, причём полукокс образуется в результате нагревания угля или спекающей добавки в ёмкости при вращении мешалки, в b обозначает высоту слоя полукокса на внутренней стенке ёмкости.

[2] Способ подготовки угля, используемого отдельно или в сочетании с другим углём или иными углями, либо спекающей добавки как сырья для получения кокса, включающий следующее: перед доставкой угля или спекающей добавки на коксовую батарею регулируют размер гранул таким образом, чтобы количество гранул размером 6 мм или больше в угле или спекающей добавке, удовлетворяющим, по меньшей мере, одному из параметров: степень сцепленности, (a - b)/a, равная 0,20 или больше, и высота, a, равная 30 мм или больше, соответствовало следующей ниже формуле (1), в которой a обозначает высоту слоя полукокса, прилипающего к мешалке, при этом полукокс образуется в результате нагревания угля или спекающей добавки в ёмкости при вращении мешалки, а b обозначает высоту слоя полукокса на внутренней стенке ёмкости,

количество гранул размером 6 мм или больше (% масс.) ≤ 30 + 0,5 x (HGI - 60) … (1)

где HGI обозначает коэффициент размолоспособности угля или спекающей добавки по Хардгрову.

[3] Способ подготовки угля или спекающей добавки по п. [1] или [2], в котором условия вращения мешалки при нагревании ёмкости и угля или спекающей добавки в данной ёмкости представляют собой условия для измерения текучести по Гизелеру.

[4] Способ подготовки угля, используемого отдельно или в сочетании с другим углём или иными углями, либо спекающей добавки как сырья для получения кокса, включающий следующее: перед доставкой угля или спекающей добавки на коксовую батарею, для множества углей или спекающих добавок, оцениваемых как низкосортные в качестве сырья для получения кокса, предварительно определяют диапазон степени сцепленности, (a - b)/a, или высоты, a, на основе соотношения между степенью сцепленности, (a - b)/a, или высотой, a, и прочностью кокса, получаемого путём смешивания множества углей или спекающих добавок с другим углём или иными углями и карбонизации, при этом a обозначает высоту слоя полукокса, прилипающего к мешалке, причём полукокс образуется в результате нагревания множества углей или спекающих добавок в ёмкости при вращении мешалки, а b обозначает высоту слоя полукокса на внутренней стенке ёмкости; и

регулируют размер гранул угля или спекающей добавки, используемых в качестве сырья для получения кокса, таким образом, чтобы количество гранул размером 6 мм или больше в угле или спекающей добавке со степенью сцепленности, (a - b)/a, или высотой, a, оцениваемых как низкосортные в качестве сырья для получения кокса, составляло 30% масс. или меньше.

[5] Способ подготовки угля, используемого отдельно или в сочетании с другим углём или иными углями, либо спекающей добавки как сырья для получения кокса, включающий следующее: перед доставкой угля или спекающей добавки на коксовую батарею, для множества углей или спекающих добавок, оцениваемых как низкосортные в качестве сырья для получения кокса, предварительно определяют диапазон степени сцепленности, (a - b)/a, или высоты, a, на основе соотношения между степенью сцепленности, (a - b)/a, или высотой, a, и прочностью кокса, получаемого путём смешивания множества углей или спекающих добавок с другим углём или иными углями и карбонизации, при этом a обозначает высоту слоя полукокса, прилипающего к мешалке, причём полукокс образуется в результате нагревания множества углей или спекающих добавок в ёмкости при вращении мешалки, а b обозначает высоту слоя полукокса на внутренней стенке ёмкости; и

регулируют размер гранул угля или спекающей добавки, оцениваемых как низкосортные в качестве сырья для получения кокса, используемых в качестве сырья для получения кокса, таким образом, чтобы количество гранул размером 6 мм или больше в угле или спекающей добавке со степенью сцепленности, (a - b)/a, или высотой, a, удовлетворяло следующей формуле (1):

количество гранул размером 6 мм или больше (% масс.) ≤ 30 + 0,5 x (HGI - 60) … (1)

где HGI обозначает коэффициент размолоспособности угля или спекающей добавки по Хардгрову.

[6] Способ подготовки угля или спекающей добавки по любому из пп. [1] - [5], включающий следующее: перед загрузкой угля или спекающей добавки в коксовую печь регулируют размер гранул таким образом, чтобы количество гранул размером 6 мм или больше в угле или спекающей добавке составляло 5% масс. или меньше.

[7] Способ подготовки угля или спекающей добавки по любому из пп. [1] - [6], включающий следующее: перед доставкой угля или спекающей добавки с места добычи угля или получения спекающей добавки регулируют размер гранул угля или спекающей добавки.

[8] Способ получения кокса, включающий карбонизацию угля, подготовленного способом подготовки угля или спекающей добавки по любому из пп. [1] - [7].

[9] Способ получения кокса, включающий карбонизацию угля и спекающей добавки, подготовленных способом подготовки угля или спекающей добавки по любому из пп. [1] - [7].

Положительные эффекты изобретения

Настоящее изобретение включает в себя определение того, является ли данный уголь дефектным углём, который может снижать прочность кокса, и регулирование размера гранул угля, оцениваемого как низкосортный. Это может уменьшить снижение прочности кокса, получаемого даже с использованием угля, который может снижать прочность кокса, и позволяет получать высокопрочный металлургический кокс.

Краткое описание чертежей

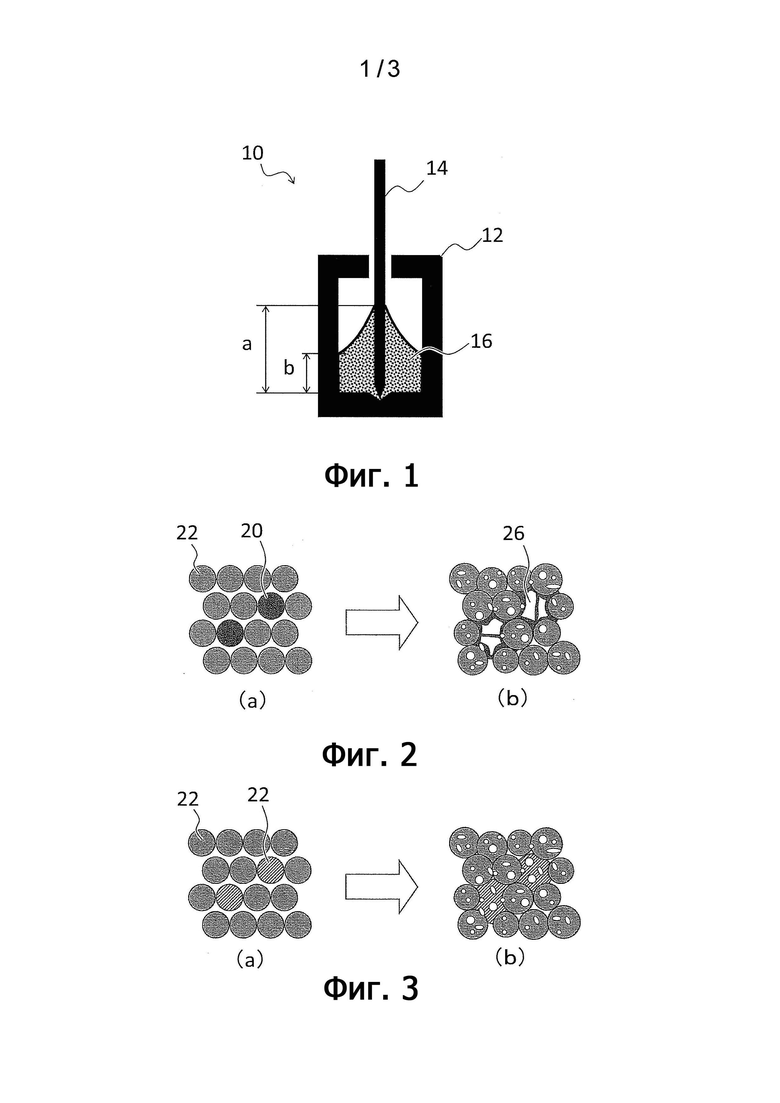

Фиг. 1 представляет собой вертикальной вид в разрезе приведённого в качестве примера пластометра 10 Гизелера, используемого в способе выполнения оценки термопластичности угля согласно представленному варианту осуществления изобретения.

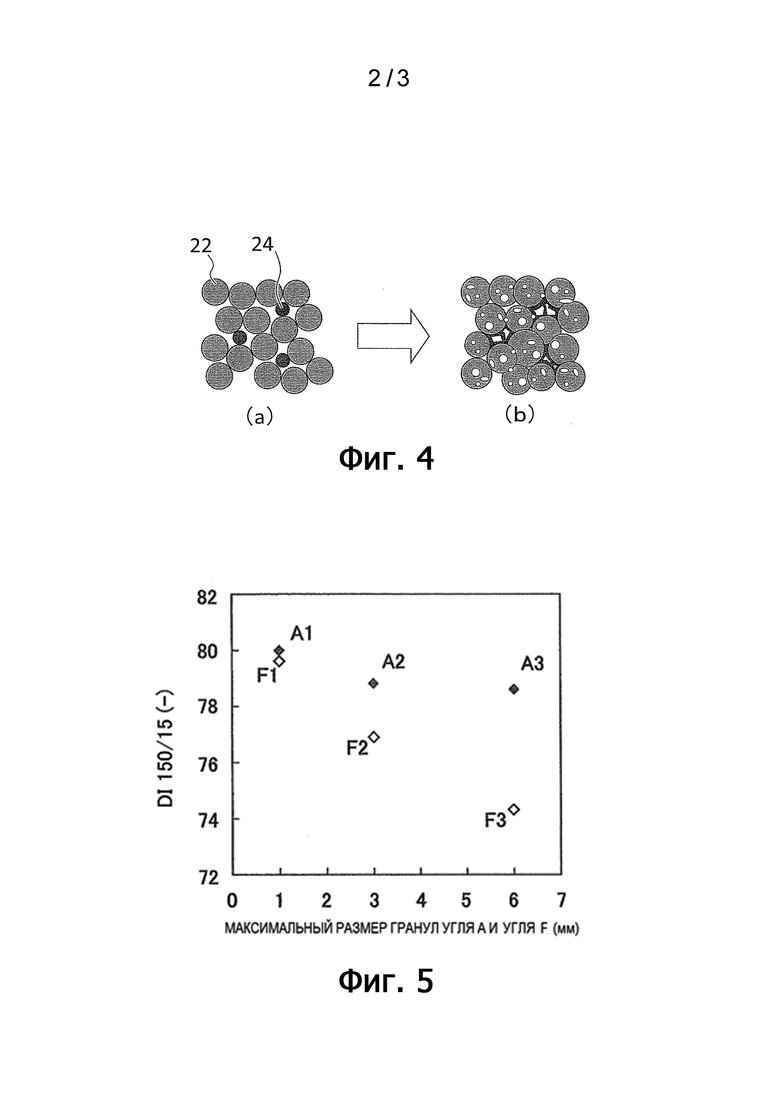

Фиг. 2 представляет собой схематичный вид образования состояния дефектной структуры при коксовании составленной угольной смеси из гранул 20 угля, оцениваемого как низкосортный, и гранул 22 угля, не рассматриваемого как низкосортный.

Фиг. 3 представляет собой схематичный вид образования состояния дефектной структуры при коксовании составленной смеси углей, содержащей только гранулы 22 угля, не рассматриваемого как низкосортный.

Фиг. 4 представляет собой схематичный вид образования состояния дефектной структуры при коксовании составленной смеси более мелких угольных гранул 24, которые образуются при тонком измельчении гранул 20 угля, оцениваемого как низкосортный, и гранул 22 угля, не рассматриваемого как низкосортный.

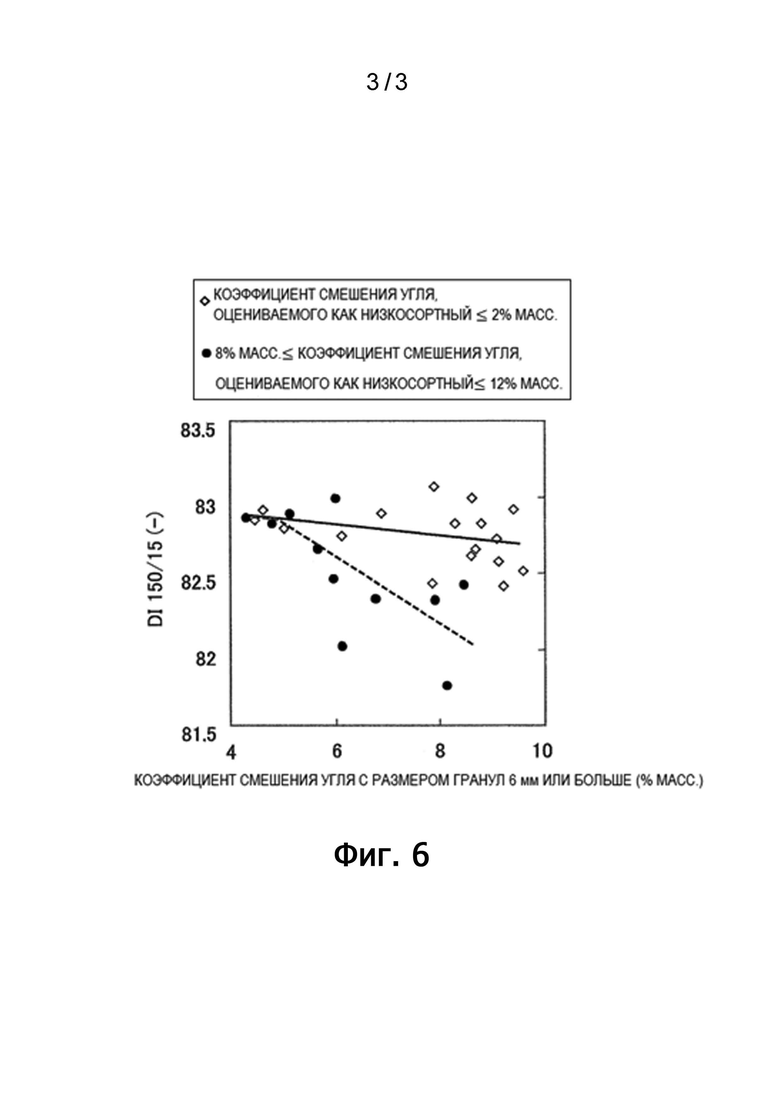

Фиг. 5 представляет собой графическую зависимость соотношения между максимальным размером гранул угля A и угля F и показателем прочности в барабане.

Фиг. 6 представляет собой графическую зависимость соотношения между количеством гранул размером 6 мм или больше в составленной угольной смеси и прочностью кокса.

Описание вариантов осуществления изобретения

В настоящем изобретении факт соответствия данного угля тому углю, прочность которого может снижаться, определяют с использованием в качестве показателя формы полукокса, образующегося при нагревании угля в устройстве, которое включает в себя ёмкость для угля и мешалку, размещённую в ёмкости. Настоящее изобретение разработано в результате получения сведений о том, что снижение прочности получаемого кокса можно уменьшить путём предварительного регулирования размера гранул угля, который, как определено, может снижать прочность кокса, и использования в качестве сырья для производства кокса такого угля отдельно или в сочетании с другим углём. Настоящее изобретение описано в следующих ниже вариантах его осуществления.

Фиг. 1 представляет собой вид в вертикальном разрезе представленного в виде примера пластометра Гизелера 10, используемого в способе оценки термопластичности угля согласно настоящему варианту осуществления изобретения. Пластометр 10 Гизелера включает в себя ёмкость 12 для исследуемого угля и мешалку 14, размещённую в ёмкости 12. Пластометр 10 Гизелера дополнительно включает в себя приводной механизм (не показан), который приводит во вращение мешалку 14. Во время нагревания ёмкости 12, заключающей в себе уголь, при вращении мешалки 14 нагреваемый уголь находится в термопластичном состоянии. Уголь в термопластичном состоянии деформируется как вязкоупругое тело и сцепляется с вращающейся мешалкой 14. На уголь действует сила для поддержания формы, а на мешалку 14 действует сила сопротивления вращению.

В способе с использованием пластометра Гизелера скорость вращения мешалки 14 измеряется в условиях приложения к мешалке 14 заданного крутящего момента, и максимальная скорость вращения при нагревании определяется как максимальная текучесть по Гизелеру, MF (ddpm). Измеренная величина может быть представлена десятичным логарифмом, log, максимальной текучести по Гизелеру, выраженной в виде log MF. Условия нагревания угля и условия измерения размеров ёмкости 12 или прочие условия в рамках способа с использованием пластометра Гизелера указаны в стандарте JIS M 8801, как описано ниже.

(1) Мешалку, имеющую вал диаметром 4,0 мм и четыре горизонтальных стержня (диаметром 1,6 мм, длиной 6,4 мм, не показаны на фиг. 1), перпендикулярных валу, помещают в ёмкость глубиной 35,0 мм и с внутренним диаметром 21,4 мм.

(2) Ёмкость заполняют 5 граммами угля.

(3) Данную ёмкость погружают в металлическую ванну, предварительно нагретую до 300℃ или 350℃. После того как температура металлической ванны возвращается к температуре предварительного нагрева, продолжают нагревание со скоростью 3℃/мин до остановки вращения мешалки.

Расстояние между самым нижним горизонтальным стержнем и днищем ёмкости составляет 1,6 мм, а расстояние между горизонтальными стержнями в направлении оси составляет 3,2 мм. Два центральных горизонтальных стержня образуют угол 180 градусов в направлении вращения. Верхний и нижний горизонтальные стержни также образуют угол 180 градусов в направлении вращения. Два центральных горизонтальных стержня и два других горизонтальных стержня, верхний и нижний, образуют угол 90 градусов в направлении вращения. Условия, указанные в стандарте ASTM D2639, также аналогичны тем, что приведены в стандарте JIS M 8801, и можно использовать метод ASTM. Также можно применять стандарт ISO 10329 и его соответствующие условия. Если пластометр Гизелера не используется, ёмкость для угля предпочтительно имеет цилиндрическую форму, а мешалка предпочтительно имеет диаметр, соответствующий величине от 5% до 60% от внутреннего диаметра ёмкости. Хотя мешалка предпочтительно имеет горизонтальный стержень, расплавленный уголь сцепляется с мешалкой даже без такого стержня.

При нагревании уголь термопластифицируется и становится текучим. Дальнейшее нагревание приводит к повторному затвердеванию пластифицированного угля. Таким образом, после измерения текучести по Гизелеру нагретый уголь при температуре, равной температуре повторного затвердевания угля или выше, превращается в полукокс 16 и содержится в ёмкости 12. Данный уголь и полукокс 16 также являются пластичными. С учётом вышесказанного, после измерения текучести по Гизелеру полукокс 16 вступает в контакт с внутренней стенкой ёмкости 12, но захватывается мешалкой 14 и сохраняет форму, образующуюся в результате сцепления с мешалкой 14. Таким образом, для большинства марок угля, как проиллюстрировано на фиг. 1, высота, a, полукокса 16, прилипшего к мешалке 14, отсчитываемая от нижней поверхности ёмкости 12, является наибольшей, а высота, b, полукокса 16, находящегося в контакте с внутренней стенкой ёмкости 12, отсчитываемая от нижней поверхности, является наименьшей. Такое поведение термопластифицированного угля известно как эффект Вайсенберга.

Высоты a и b можно измерить при демонтировании ёмкости 12 после проведения изменения. После измерения текучести по Гизелеру ёмкость 12 можно сканировать с помощью микрофокусного рентгеновского компьютерного томографа для фиксации изображения формы полукокса 16 и на основе изображения измерить высоты a и b. Микрофокусный рентгеновский компьютерный томограф представляет собой, например, прибор XTH320LC, производимый фирмой Nikon Corporation, или прибор phoenix v|tome|x m300, производимый фирмой GE Sensing & Inspection Technologies. Высоты a и b немного изменяются по окружности ёмкости, и, следовательно, необходимо измерять высоту только в конкретном сечении. Если имеется различие по высоте в зависимости от положения в направлении окружности ёмкости, высоту можно измерять во множестве сечений, а в качестве высоты, a или b, использовать среднюю величину высот.

Форма полукокса 16 после измерения текучести по Гизелеру зависит от свойств угля. Авторы настоящего изобретения исследовали соотношение между степенью сцепленности, (a - b)/a, выраженной через высоты полукокса 16, a и b, и прочностью кокса, учитывая, что это соотношение может показывать влияние формы полукокса 16 в ёмкости 12 на прочность кокса, и подтвердили, что степень сцепленности, (a - b)/a, является показателем для определения того, может ли данный уголь снижать прочность кокса. Авторы настоящего изобретения подтвердили также, что взамен степени сцепленности, даже высота, a, полукокса 16, прилипшего к мешалке 14, может являться показателем для определения того, может ли данный уголь снижать прочность кокса, таким же образом, как и степень сцепленности.

Соотношение между степенью сцепленности, (a - b)/a, или высотой, a, и прочностью кокса исследовали, как описано ниже. Для изучения влияния степени сцепленности, (a - b)/a, и высоты, a, на прочность кокса угли T - Y подвергали испытанию на карбонизацию. В таблице 1 приведены характеристики использованных углей. В испытании на карбонизацию применяли электропечь, в которой можно моделировать условия карбонизации в коксовой печи, и для получения кокса осуществляли карбонизацию составленной смеси углей, загруженной в печь с насыпной плотностью загруженного угля, равной 750 кг/сухой уголь, при 1050℃ в течение 6 часов. В таблице 1 приведены свойства, степень сцепленности, (a – b)/a, и высота, a, подготовленных углей.

Таблица 1

[%]

[%]

[%]

[log ddpm]

[мм]

[мм]

Значения в столбцах «Зола» и «Летучие вещества» в таблице 1 представляют собой величины, измеренные с помощью приближённого анализа согласно стандарту JIS M 8812 (% масс. в расчёте на сухую основу). «RO» обозначает среднее арифметическое значение максимального показателя отражения витринита угля по стандарту JIS M 8816, а «TI» обозначает общее содержание инертных компонентов (% об.) в результатах анализа мацерального состава угля, вычисляемое с использованием уравнения Парра, изложенного в описании метода определения мацерального состава угля по стандарту JIS M 8816 и его пояснении. «Log MF» обозначает десятичный логарифм, log, максимальной текучести MF, измеренной способом с использованием пластометра Гизелера, описанным в стандарте JIS M 8801. Как показано в таблице 1, угли T - Y обладают различными свойствами.

«Степень сцепленности» в таблице 1 является степенью сцепленности, (a - b)/a, вычисленной исходя из высот a и b, измеренных при помощи способа оценки угля согласно настоящему варианту осуществления изобретения с использованием пластометра Гизелера, проиллюстрированного на фиг. 1. Высоты a и b измеряли фактически по изображению формы сечения полукокса, полученному путём сканирования ёмкости 12 с помощью рентгеновского компьютерного томографа XTH320LC, фирмы Nikon Corporation.

В таблице 1 следует отметить, что угли T и U характеризуются высотой a, равной 30 мм или больше, и степенью сцепленности, равной 0,20 или больше. С учётом характеристик RO и log MF, приведённых в таблице 1, уголь Y можно рассматривать как стандартный уголь в технологии получения металлургического кокса из угля.

Кроме того, в настоящем примере кокс получали карбонизацией угольной смеси, состоящей из двух углей, приготовленной путём смешивания каждого из углей T - X с углём Y в соотношении 2:8. В таблице 2 представлена прочность полученного кокса.

Таблица 2

Испытательный барабан, загруженный заданным количеством кокса, оборачивали 150 раз со скоростью 15 об/мин в соответствии со способом испытания прочности в барабане по стандарту JIS K 2151. Измеряли массовую долю кокса с размером гранул 15 мм или больше. В качестве характеристики прочности кокса определяли в барабане показатель прочности «DI 150/15», который представляет собой отношение массы угля после вращения к его массе до вращения × 100. В таблице 2 приведена прочность кокса, полученного из угольной смеси, состоящей из двух углей.

Как показано в таблице 2, кокс, полученный из смеси угля T или U и угля Y, характеризуется более низкой прочностью, чем в случае смеси угля V, W или X и угля Y. Угли T и U характеризуются степенью сцепленности, (a - b)/a, равной 0,20 или больше, или высотой a, равной 30 мм или больше. Это демонстрирует, что уголь со степенью сцепленности, (a - b)/a, равной 0,20 или больше, представляет собой низкосортный исходный уголь для получения кокса. Это также показывает, что уголь с высотой, a, равной 30 мм или больше, является низкосортным исходным углём для получения кокса.

Диапазон значений степени сцепленности, (a - b)/a, или высоты, a, низкосортного исходного угля для получения кокса можно определять путём исследования соотношения между степенью сцепленности, (a - b)/a, или высотой, a, и прочностью кокса, полученного при смешивании множества углей, характеризующихся различными степенями сцепленности, (a - b)/a, или различными высотами, с другим углём и карбонизации угольной смеси. В настоящем примере исследуемые угли T - X добавляли к углю Y таким образом, что количество углей T – X являлось постоянным, и в одинаковых условиях осуществляли карбонизацию для получения кокса. Способ испытания на карбонизацию для исследования угля не ограничивается указанным способом, и его можно осуществлять при фиксировании дополнительного количества изучаемого угля и регулировании типа или объёма смешения другого угля с целью достижения однородности среднего качества угольной смеси, содержащей исследуемый уголь. В таком случае среднее качество, однородность которого достигается, предпочтительно является средневзвешенным показателем отражения, RO, или средневзвешенным log MF (десятичный логарифм максимальной текучести по Гизелеру).

На основе соотношения между прочностью кокса и степенью сцепленности, (a - b)/a, или высотой, a, можно определять диапазон значений степени сцепленности, (a - b)/a, или высоты, a, в случае низкосортного исходного угля для получения кокса, например, следующим способом. Доменная печь не может стабильно работать, если используется кокс низкой прочности. Таким образом, прочность кокса для стабильной работы доменной печи определяют исходя из результатов работы доменной печи и т.п., а диапазон значений степени сцепленности, (a - b)/a, или высоты, a, соответствующий прочности кокса для стабильной работы доменной печи, определяют на основе соотношения между прочностью кокса и степенью сцепленности, (a - b)/a, или высотой, a. Степень сцепленности, (a - b)/a, или высота, a, равная величине, определённой таким путём, или ниже, в результате приводят к стабильной работе доменной печи. Однако степень сцепленности, (a - b)/a, или высота, a, выше указанной величины, вероятно, в итоге приводят к нестабильной работе доменной печи. Таким образом, диапазон значений степени сцепленности, (a - b)/a, или высоты, a, находящийся выше упомянутой величины, может представлять собой диапазон значений степени сцепленности, (a - b)/a, или высоты, a, низкосортного исходного материала для получения кокса.

Несмотря на то, что характеристики угля, оцениваемого как низкосортный в качестве сырья для получения кокса, определяют на основе результатов испытания на прочность, описанного в стандарте JIS, можно также использовать и другой показатель прочности. Известным способом испытания прочности в барабане, аналогичным способу стандарта JIS, может являться испытание на прочность в Микум-барабане, испытание на прочность во вращающемся барабане, измерение показателя прочности в барабане I-типа или т.п., в которых характеристики можно определять в соответствии со стандартами ISO или ASTM. Кроме того, диапазон значений степени сцепленности или высоты слоя коксового сырья, оцениваемого как низкосортное, можно определять исходя из механической прочности кокса, как например, прочности на сжатие.

Предполагается, что уголь, характеризующийся высокой степенью сцепленности, или уголь, характеризующийся большой высотой, a, полукокса 16, прилипающего к мешалке 14, имеет излишне высокую расширяемость в пластическом состоянии, легко образует дефектную структуру в коксе после нагрева и оказывает неблагоприятное влияние на прочность кокса. Таким образом, в настоящем варианте осуществления изобретения, уголь, характеризующийся степенью сцепленности или высотой, a, равной заданной величине или выше неё, рассматривается как дефектный уголь, который может снижать прочность кокса. Более конкретно, уголь, удовлетворяющий по меньшей мере одной из следующих характеристик: степень сцепленности, равная 0,20 или больше, и высота, a, равная 30 мм или больше, в условиях измерения текучести угля способом с использованием пластометра Гизелера, изложенным в стандарте JIS или ему подобном, рассматривается как дефектный уголь для получения металлургического кокса. Можно полагать, что более высокая степень сцепленности и более значительная высота, a, в результате приводят к излишне высокой расширяемости и оказывают большее неблагоприятное влияние на прочность кокса. Следовательно, необязательно устанавливать верхний предел степени сцепленности и высоты слоя, a. Однако измеряемые величины степени сцепленности и высоты, a, ограничиваются размером ёмкости 12 для образца угля. Таким образом, измерение выполняют предпочтительно с использованием ёмкости, при помощи которой можно измерить степень сцепленности, равную 0,20 или больше, и высоту, a, равную 30 мм или больше.

В зависимости от марки угля, полукокс 16 может полностью захватываться мешалкой 14 и не находиться в контакте с внутренней стенкой ёмкости 12. Даже в таком случае предполагается, что уголь имеет избыточно высокую расширяемость. Таким образом, для проверки угля можно без проблем вычислять степень сцепленности и полагать её равной 1, заменив b на 0.

Когда в качестве исходного угля для получения кокса (коксующийся уголь) используют уголь, оцениваемый как низкосортный, после коксования остаётся грубый дефект и формируется микроструктура с тонкой стенкой пор. Следовательно, кокс, полученный таким образом, характеризуется пониженной прочностью. Однако авторы настоящего изобретения обнаружили, что даже при использовании в качестве исходного материала для получения кокса угля, оцениваемого как низкосортный, с целью уменьшения снижения прочности можно регулировать размер гранул угля, оцениваемого как низкосортный.

Фиг. 2 представляет собой схематичный вид состояния образования дефектной структуры при коксовании угольной смеси, составленной из гранул 20 угля, оцениваемого как низкосортный, и гранул 22 угля, не рассматриваемого как низкосортный. На фиг. 2(a) проиллюстрировано состояние до коксования, а на фиг. 2(b) отображено состояние после коксования. В ходе коксования гранула 20 угля, оцениваемого как низкосортный, набухает и проникает глубоко в пустое пространство между заполнившими его гранулами или в грубый дефект 26. Таким образом, формируется тонкая стенка поры, а в первоначальном месте пребывания гранулы 20 угля образуется грубый дефект 26. Вследствие образования тонкой стенки поры и грубого дефекта 26, кокс, полученный из составленной угольной смеси, содержащей гранулы 20 угля, оцениваемого как низкосортный, характеризуется пониженной прочностью. Такой грубый дефект 26 образуется даже при осуществлении карбонизации только одного угля, оцениваемого как низкосортный (без составления смеси с другим углём). Это происходит вследствие того, что набухает весь слой угля, оцениваемого как низкосортный, а указанное явление порождает дефект и снижает прочность кокса. Авторы настоящего изобретения нашли корреляцию между лёгкостью образования такого дефекта и степенью сцепленности, (a - b)/a, или высотой, a.

Фиг. 3 представляет собой схематичный вид состояния образования дефектной структуры при коксовании составленной угольной смеси, содержащей только гранулы 22 угля, не рассматриваемого как низкосортный. На фиг. 3(a) проиллюстрировано состояние до коксования, а на фиг. 3(b) отображено состояние после коксования. Гранула 22 угля, не рассматриваемого как низкосортный, при коксовании не проникает глубоко в пустое пространство между заполнившими его гранулами или в грубый дефект. Таким образом, формируется толстая стенка пор, а в первоначальном месте пребывания гранулы 22 угля не остаётся грубого дефекта. Следовательно, в случае кокса, полученного только из гранул 22 угля, не рассматриваемого как низкосортный, не происходит снижения прочности.

Фиг. 4 представляет собой схематичный вид состояния образования дефектной структуры при коксовании угольной смеси, составленной из более мелких гранул 24 угля, которые формируются в результате тонкого измельчения гранул 20 угля, оцениваемого как низкосортный, и гранул 22 угля, не рассматриваемого как низкосортный. На фиг. 4(a) проиллюстрировано состояние до коксования, а на фиг. 4(b) отображено состояние после коксования. Уголь, оцениваемый как низкосортный, при коксовании проникает глубоко в пустое пространство между заполнившими его гранулами или в грубый дефект. Однако дефект, сформировавшийся в первоначальном месте пребывания гранулы, становится меньше. Таким образом, даже в случае использования составленной угольной смеси, содержащей уголь, оцениваемый как низкосортный, применение более мелких гранул 24 угля, формирующихся в результате тонкого измельчения угля, уменьшает снижение прочности полученного кокса.

Следовательно, даже в случае применения угля, оцениваемого как низкосортный, предварительное тонкое измельчение угля может понижать вероятность возникновения грубого дефекта при коксовании. Это уменьшает снижение прочности кокса после карбонизации даже при использовании угля, оцениваемого как низкосортный.

Спекающая добавка, добавляемая к составленной угольной смеси, также может снижать прочность кокса в соответствии с тем же механизмом. Таким образом, перед доставкой спекающей добавки на коксовую батарею размер гранул спекающей добавки предпочтительно доводят до размера гранул угля, оцениваемого как низкосортный.

Для уменьшения снижения прочности кокса изучали степень измельчения угля, оцениваемого как низкосортный, перед составлением смеси и карбонизацией. Было подтверждено, что снижение прочности кокса могло уменьшатся в результате сокращения количества гранул размером 6 мм или больше в угле до карбонизации, то есть в угле, загружаемом в коксовую печь, до 5% масс. или меньше. Как подробно описано ниже, когда количество гранул размером 6 мм или больше в угле составляет 5% масс. или меньше, прочность кокса, полученного из составленной угольной смеси, содержащей 8% масс. или больше и меньше 12% масс. угля, оцениваемого как низкосортный, равна той же величине, что и прочность кокса, полученного из составленной угольной смеси, содержащей 2% масс. или меньше угля, оцениваемого как низкосортный. Указанный результат означает, что когда количество гранул размером 6 мм или больше в угле составляет 5% масс. или меньше, прочность кокса не изменяется, даже если коэффициент смешения угля, оцениваемого как низкосортный, составляет 8% масс. или больше и меньше 12% масс., либо 2% масс или меньше. Это может уменьшать снижение прочности кокса вследствие введения в состав смеси угля, оцениваемого как низкосортный.

Кокс обычно получают из угольной смеси, составленной из 10 - 15 марок угля. Уголь или спекающую добавку, доставляемую на коксовую батарею, дополнительно подвергают тонкому измельчению с формированием мелких гранул, подходящих для получения кокса. Однако доведение лишь конкретной марки угля до конкретного размера гранул на коксовой батарее, предназначенной для получения кокса, делает работу батареи сложной и является нежелательным. Таким образом, размер гранул угля, оцениваемого как низкосортный, предпочтительно регулируют заранее, перед доставкой угля на коксохимическую установку. Это позволяет дополнительно истирать уголь в процессе тонкого измельчения перед загрузкой в коксовую печь. Это устраняет необходимость регулирования размера гранул на коксохимической установке, которое требует выполнения сложных операций, и может уменьшать снижение прочности полученного кокса.

Количество гранул размером 6 мм или больше в угле можно вычислять исходя из массового отношения гранул над ситом или под ним к общей массе образца, путём высушивания угля до содержания влаги, равного 6% масс. или меньше, и пропускания угля через сито с заданным размером ячейки. При содержании влаги в угле 6% масс. или меньше гранулы угля не агрегируют и не образуют псевдогранул, либо мелкий порошок не прилипает к крупным гранулам. Таким образом, измеренный размер гранул не имеет ошибки. Следовательно, количество гранул размером 6 мм или больше в угле предпочтительно измеряют при содержании влаги в угле, равном 6% масс. или меньше.

Уголь, доставляемый на коксовую батарею, далее тонко измельчают на ней, а затем загружают в коксовую печь. Таким образом, количество гранул размером 6 мм или больше в угле перед доставкой угля на коксовую батарею необязательно составляет 5% масс. или меньше. Следовательно, размер гранул угля определяли, когда количество гранул размером 6 мм или больше в угле составляло 5% масс. или меньше, после истирания угля в условиях тонкого измельчения в типичной коксовой батарее. В результате было обнаружено, что, когда количество гранул размером 6 мм или больше в угле составляло 30% масс. или меньше, после истирания угля в типичных условиях тонкого измельчения количество гранул размером 6 мм или больше составляло 5% масс. или меньше. Таким образом, размер гранул угля, оцениваемого как низкосортный, можно регулировать таким образом, чтобы количество гранул размером 6 мм или больше в угле перед доставкой его на коксовую батарею составляло 30% масс. или меньше, а количество гранул размером 6 мм или больше в угле перед загрузкой его в коксовую печь доводить до 5% масс. или меньше путём тонкого измельчения в коксовой батарее.

С целью уменьшения размера гранул угля, указанный размер можно регулировать, например, при использовании способа добычи, с помощью которого можно уменьшать размер гранул на стадии добычи угля, либо путём тонкого измельчения, классификации или просеивания через сита в процессе подготовки угля или в процессе составления смеси после добычи и перед доставкой. В угольной шахте заблаговременно определяют качество угля, добываемого из каждого пласта. Таким образом, можно также измерять степень сцепленности и регулировать размер гранул на основе измеренной величины. Уголь можно измельчать при помощи известной дробилки, такой как ударная дробилка или молотковая дробилка. Кроме того, такую дробилку можно использовать в сочетании с ситом для изъятия и тонкого измельчения только фракции крупных гранул угля, ответственных за пониженную прочность кокса, а также более эффективного регулирования размера гранул. Следует отметить, что размер гранул угля неизбежно изменяется в зависимости от различных условий, таких как место и время добычи, оборудование, транспортировка после добычи и хранение, и, с учётом вышесказанного, изменяется от партии к партии. Таким образом, размер гранул угля можно регулировать путём смешения партий с различными размерами гранул.

Размер гранул угля можно также регулировать с учётом твёрдости угля. Более мягкий уголь истирается тоньше в одинаковых условиях измельчения. Если целевое значение количества гранул размером 6 мм или больше после тонкого измельчения в коксовой батарее является постоянным, на уровне 5% масс. или меньше, мягкий уголь может удовлетворять заданному целевому значению, даже если количество гранул размером 6 мм или больше является значительным перед подачей мягкого угля в дробилку на коксовой батарее. В качестве показателя твёрдости угля, как правило, используют коэффициент размолоспособности по Хардгрову (HGI). Когда количество гранул размером 6 мм или больше в угле составляло 30% масс., а количество гранул размером 6 мм или больше в угле после его истирания в типичных условиях тонкого измельчения угля составляло 5% масс. или меньше, уголь характеризовался коэффициентом HGI, равным 60. Коэффициент HGI представляет собой показатель, определяемый методом испытания на измельчение, описанным в стандарте JIS M 8801.

Уголь с более высоким коэффициентом HGI является более мягким. Было обнаружено, что количество гранул размером 6 мм или больше в измельчённом угле могло уменьшаться до 5% масс. или меньше, даже если количество гранул размером 6 мм или больше до подачи угля в дробилку на коксовой батарее увеличивалось на 0,5% масс. при каждом повышении коэффициента HGI (размягчение) угля на 1. Упомянутые обнаруженные данные показывают, что размер гранул предпочтительно регулируют таким образом, чтобы количество гранул размером 6 мм или больше перед доставкой угля, оцениваемого как низкосортный, на коксовую батарею или перед доставкой угля с места его добычи удовлетворяло формуле (1):

Количество гранул размером 6 мм или больше (% масс.) ≤ 30 + 0,5 × (HGI - 60) … (1)

Хотя коэффициент HGI угля, как правило, находится в диапазоне от 40 до 100, определено, что коэффициент HGI угля, оцениваемого как низкосортный, находится в диапазоне приблизительно от 60 до 80. Таким образом, можно сказать, что уголь с коэффициентом HGI, равным 60, представляет собой наиболее твёрдый уголь, оцениваемый как низкосортный, и когда количество гранул размером 6 мм или больше в угле, оцениваемом как низкосортный, составляет по меньшей мере 30% масс. или меньше, количество гранул размером 6 мм или больше в угле после его истирания в типичных условиях тонкого измельчения угля в коксовой батарее составляет 5% масс. или меньше. С учётом изменений коэффициента HGI угля, количество гранул размером 6 мм или больше в угле, оцениваемом как низкосортный, составляет предпочтительно 20% масс. или меньше.

Уголь, в котором размер гранул регулируют при помощи способа подготовки угля или спекающей добавки в соответствии с настоящим вариантом осуществления изобретения, представляет собой отдельную марку коксующегося угля и определяется как единица коксующегося угля, которая обрабатывается как единая партия в момент доставки угля на коксохимическую батарею или с места добычи угля. Фраза «обрабатывается как единая партия», употребляемая в настоящем документе, включает в себя случаи, когда характеристики всей партии представлены характерной аналитической величиной, полученной при отборе образца из партии; случаи, когда всю партию загружают в угольный склад как единую партию; случаи, когда всю партию помещают в одну и ту же ёмкость для угля, и случаи, когда всю партию продают как единую партию или под одним торговым наименованием в контракте на закупку. Таким образом, в настоящем варианте осуществления изобретения, когда размер гранул угля регулируют перед доставкой угля на коксохимическую батарею, уголь определяют как единую марку коксующегося угля.

Фраза «доставка на коксовую батарею», употребляемая в настоящем документе, относится к доставке на угольный склад или угольный бункер, соединённый с коксовой батареей, с целью измельчения до достижения размера гранул, подходящего для получения кокса в коксовой батарее или для составления смеси с другой маркой угля. Например, на сталелитейных заводах, расположенных на прибрежной территории, уголь доставляют на причал для приёма сырья, а затем на угольный склад, соединённый с коксовой батареей. В данном случае доставка на причал для приёма сырья считается доставкой на коксовую батарею.

Фраза «доставка с места добычи угля», употребляемая в настоящем документе, относится к доставке отдельной марки угля из шахты или отгрузочной базы транспортным средством, таким как судно, грузовой вагон, грузовик или конвейер. В настоящем варианте осуществления изобретения отдельная марка угля может доставляться из шахты или отгрузочной базы любым средством (судном, грузовым вагоном и т.д.) на любой стадии (в случае доставки грузовым вагоном, а затем судном, оба средства сопряжены с доставкой). Это происходит потому, что состав и размер гранул угля, признанного в своё время отдельной маркой угля, не изменяются в дальнейшем, за исключением отдельных случаев.

Пример 1

Ниже описан способ определения оптимального размера гранул угля, оцениваемого как низкосортный. Прежде всего, были исследованы эффекты влияния различия формы полукокса после нагревания и перемешивания на прочность кокса. Форму полукокса после измерения текучести по Гизелеру определяли для 18 углей (угли A - R) и одной спекающей добавки (спекающая добавка S). В таблице 3 приведены характеристики использованных углей и спекающей добавки. В таблице 3 Ro обозначает среднее арифметическое значение максимального показателя отражения витринита угля по стандарту JIS M 8816, а log MF представляет собой десятичный логарифм максимальной текучести (MF), измеренной способом с использованием пластометра Гизелера. Концентрации летучих веществ (VM) и золы (Зола) определены с помощью приближённого анализа по стандарту JIS M 8812.

Таблица 3

[%]

[log ddpm]

[масс. %]

[масс. %]

[-]

[мм]

С использованием пластометра 10 Гизелера, изображённого на фиг. 1, измеряли высоты, a и b, исходя из формы полукокса, образовавшегося после нагревания и перемешивания, а также вычисляли степень сцепленности, (a - b)/a. Величины в колонке «Степень сцепленности» таблицы 3 представляют собой значения степени сцепленности, (a - b)/a, а величины в колонке «Высота, a» представляют собой значения высоты, a, полукокса, прилипшего к мешалке. Высоты, a и b, полукокса измеряли на основе изображения полукокса 16, полученного путём сканирования ёмкости 12 при помощи томографа XTH320LC, производимого фирмой Nikon Corporation, после нагревания и перемешивания.

Среди углей, представленных в таблице 3, угли C, F и G характеризовались степенью сцепленности, (a - b)/a, равной 0,20 или больше. Таким образом, угли C, F и G рассматривали как дефектные угли, которые могут снижать прочность кокса. В таблице 3 показано, что судить о том, является ли данный уголь дефектным, можно по величине соответствующей высоты, a, которая составляет 30 мм или больше.

Для оценки прочности кокса, в рамках известной теории составления угольных смесей предполагается, что прочность кокса определяется, главным образом, средним арифметическим значением максимального показателя отражения витринита (Ro) и log MF угля (см., например, Непатентный документ 1). Следовательно, угольную смесь, составленную из различных углей, получали таким образом, чтобы средневзвешенное значение Ro и средневзвешенное значение log MF всей угольной смеси были одинаковыми (Ro = 0,99, log MF = 2,2). Уголь A и уголь F подготавливали путём тонкого измельчения так, чтобы количество гранул размером меньше 1 мм составляло 100% масс.; количество гранул размером меньше 3 мм составляло 100% масс. или количество гранул размером меньше 6 мм составляло 100% масс. Другие угли истирали так, чтобы количество гранул размером меньше 3 мм составляло 100% масс. Указанные угли использовали для подготовки шести уровней угольных смесей (A1 - A3 и F1 - F3). В таблице 4 приведены коэффициенты смешения упомянутых угольных смесей. [%], относящийся к коэффициентам смешения в таблице 4, указан в % масс.

Таблица 4

[%]

[%]

[%]

[%]

[%]

[%]

Максимальный размер гранул [мм]

[log ddpm]

Уголь A характеризуется степенью сцепленности, (a - b)/a, равной 0,17, и не рассматривается как низкосортный. С другой стороны, как описано выше, уголь F характеризуется степенью сцепленности, (a - b)/a, равной 0,24, и оценивается как низкосортный.

Содержание влаги во всей угольной смеси доводили до 8% масс. и загружали 16 кг угольной смеси с насыпной плотностью 750 кг/м3 в сосуд для карбонизации. На угольную смесь помещали груз массой 10 кг и осуществляли карбонизацию угольной смеси в электропечи при температуре стенки печи 1050° в течение 6 часов. Затем сосуд для карбонизации извлекали из электропечи и охлаждали азотом. Таким образом получали кокс. Массовую долю кокса с размером гранул 15 мм или больше в полученном коксе измеряли в соответствии со способом испытания прочности в барабане по стандарту JIS K 2151 после выполнения 150 оборотов со скоростью 15 об/мин. Прочность кокса вычисляли в виде показателя прочности в барабане, DI 150/15, который представляет собой отношение массы угля после вращения к его массе до вращения. Кроме того, измеряли также прочность угля после реакции с горячим CO2 (CSR) в соответствии со способом по стандарту ISO 18894 (CSR) и показатель микропрочности (MSI + 65). В таблице 4 приведены также результаты указанных измерений.

Фиг. 5 представляет собой график соотношения между максимальным размером гранул углей A и F и показателем прочности в барабане. Кокс, полученный из угольной смеси, содержащей уголь F, оцениваемый как низкосортный, имел более низкую прочность при всех размерах гранул, чем кокс, полученный из угольной смеси, содержащей уголь A, не рассматриваемый как низкосортный. Хотя данный эксперимент проводили в условиях, когда значения Ro и log MF углей A и F отличались незначительно, а средневзвешенные значения Ro и log MF угольных смесей были одинаковыми, наблюдалось различие в прочности кокса. Таким образом, степень сцепленности и высота a, измеренные в настоящем варианте осуществления изобретения, являются факторами, которые оказывают влияние на прочность кокса, и что невозможно объяснить при помощи традиционно применяемых величин Ro или log MF.

Результаты испытания показывают, что добавление угля A, характеризующегося степенью сцепленности, равной 0,17, и высотой, a, равной 28 мм, к угольной смеси с меньшей вероятностью снижает прочность кокса, а добавление угля F, характеризующегося степенью сцепленности, равной 0,24, и высотой, a, равной 31 мм, к угольной смеси сопряжено с тенденцией к понижению прочности кокса. Таким образом, целесообразно оценивать уголь, который удовлетворяет по меньшей мере одной из следующих характеристик: степень сцепленности, равная 0,20 или больше, и высота, a, равная 30 мм или больше, как низкосортный в качестве угля для получения металлургического кокса. Для более надёжного предотвращения снижения прочности кокса можно ужесточить критерий оценки угля как низкосортного, и уголь, который удовлетворяет по меньшей мере одной из следующих характеристик: степень сцепленности больше 0,17 и высота, a, больше 28 мм, можно оценивать как низкосортный в качестве угля для получения металлургического кокса. Кроме того, и в угольной смеси, содержащей уголь A, не рассматриваемый как низкосортный, и в угольной смеси, содержащей уголь F, оцениваемый как низкосортный, прочность полученного кокса улучшалась за счёт уменьшения размера гранул угля. В частности, в угольной смеси, содержащей уголь F, оцениваемый как низкосортный, прочность кокса значительно повышалась за счёт уменьшения размера гранул угля.

Далее, исследовали степень измельчения угля, оцениваемого как низкосортный, в действующей коксовой печи. В общем случае, при нормальном режиме работы действующей коксовой печи смешивают отдельные марки угля с заданным коэффициентом смешения, а затем истирают их. Размер гранул угольной смеси контролируют по массовой доле гранул над ситом или под ним в расчёте на общую массу угля при пропускании угольной смеси через сито с заданным размером ячейки.

Осуществляли карбонизацию каждой из двух угольных смесей, подготовленных путём изменения количества гранул размером 6 мм или меньше в угле, оцениваемом как низкосортный (угольная смесь с коэффициентом смешения дефектного угля, равным 2% масс. или меньше, и угольная смесь с коэффициентом смешения дефектного угля, равным 8% масс. или больше и меньше 12% масс.), в действующей коксовой печи и определяли показатель прочности в барабане, DI 150/15, как характеристику прочности кокса после карбонизации. В таблице 5 ниже представлены усреднённые характеристики использованных угольных смесей (средневзвешенные величины характеристик каждого угля в каждой угольной смеси, рассчитанные на основе коэффициента смешения), температура карбонизации (температура камеры обжига) и температура в угле после карбонизации (температура кокса в центре по высоте и ширине камеры карбонизации). Угольные смеси подготавливали таким образом, что диапазон варьирования усреднённых характеристик, температуры карбонизации и температуры в угле после карбонизации уменьшался с целью устранения воздействий указанных факторов на прочность кокса. На основе результатов измерений исследовали соотношение между количеством гранул размером 6 мм или больше в угольных смесях и прочностью кокса, а также изучали степень измельчения угля, оцениваемого как низкосортный. Условия, приведённые в таблице 5, являются примерами условий, применяемых в данном испытании. В общем случае, хороший кокс можно получать, когда, при усреднённых характеристиках угольных смесей, Ro находится в диапазоне от 0,9% до 1,3%, log MF находится в диапазоне от 2,3 до 3,0, а содержание влаги находится в диапазоне от 3% до 12% масс. и когда температура кокса после карбонизации находится в диапазоне от 900° до 1200°.

Таблица 5

Фиг. 6 представляет собой графическую зависимость соотношения между количеством гранул размером 6 мм или больше в угольных смесях и прочностью кокса. Как показано на фиг. 6, когда коэффициент смешения угля, оцениваемого как низкосортный, являлся относительно высоким, в диапазоне от 8% масс. до 12% масс., с увеличенным количеством гранул размером 6 мм или больше, прочность полученного кокса значительно снижалась при увеличении в целом размера гранул угля. В отличие от этого, угольные смеси, содержащие 2% масс. или меньше угля, оцениваемого как низкосортный, характеризовались меньшим снижением прочности кокса, обусловленным наличием крупных гранул угля. Это указывает на то, что даже в случае угольной смеси в целом с одинаковым размером гранул, если угольная смесь содержит уголь, оцениваемый как низкосортный, прочность кокса, полученного из данной угольной смеси, снижается.

С другой стороны, когда количество гранул размером 6 мм или больше в угольной смеси составляло приблизительно 5% масс. или меньше, даже если угольная смесь содержала 8% масс. или больше, но меньше 12% масс. угля, оцениваемого как низкосортный, полученный кокс характеризовался почти такой же прочностью, что и кокс, полученный в отсутствие угля, оцениваемого как низкосортный (2% масс. или меньше). Из указанного результата следует, что тонкое измельчение, которое сокращает количество гранул размером 6 мм или больше до 5% масс. или меньше, может уменьшать снижение прочности кокса, обусловленное наличием в данной смеси угля, оцениваемого как низкосортный. Уголь с высокой степенью сцепленности проявляет тенденцию к наличию грубого дефекта, как показано на фиг. 2. Таким образом, предполагается, что количество гранул угля крупного размера можно было бы сокращать для ослабления образования грубого дефекта и значительного уменьшения снижения прочности кокса.

Далее, ниже описывается эффект улучшения прочности кокса за счёт регулирования размера гранул угля отдельно взятой марки. В зоне добычи угля G, представленного в таблице 3, хотя в угле G, доставленном после добычи общепринятым способом и подготовки угля, количество гранул размером 6 мм или больше составляло 39% масс., уголь G после его подготовки истирали при помощи ударной дробилки с целью регулирования размера гранул таким образом, чтобы количество гранул размером 6 мм или больше в угле G составляло 30% масс. Указанный уголь называется углём G'. После доставки углей G и G' на коксовую батарею уголь G или G' смешивали с углями A, B, H, J, L, N, O и R таким образом, чтобы коэффициент смешения угля G или G' составлял 10% масс. Таким образом приготовляли угольную смесь со средневзвешенным показателем отражения, равным 1,01%, и средневзвешенным log MF, равным 2,4. Степень сцепленности углей G и G' измеряли методом, изложенным в связи с таблицей 1. Степень сцепленности углей G и G' составляла 0,34. Таким образом, уголь G оценивали как низкосортный.

Каждую из смесей, угольную смесь g, содержащую уголь G, и угольную смесь g', содержащую уголь G', истирали при помощи ударной дробилки на коксовой батарее таким образом, что количество гранул размером 3 мм или меньше составляло 78% масс. Количество гранул размером 6 мм или больше в угольной смеси g или g' после тонкого измельчения составляло 5,5% масс. Осуществляли карбонизацию угольной смеси в коксовой печи при коэффициенте загрузки 125%, а полученный кокс подвергали сухому тушению. Затем измеряли показатель прочности в барабане DI 150/15 по стандарту JIS. В результате, кокс, полученный из угольной смеси g, имел показатель прочности в барабане, равный 82,9, тогда как кокс, полученный из угольной смеси g', характеризовался показателем прочности в барабане, равным 83,1. Упомянутые результаты показывают, что доведение количества гранул размером 6 мм или больше до 30% масс. в отдельно взятой марке угля перед доставкой данного угля на коксовую батарею может уменьшать снижение прочности кокса, полученного даже с использованием угля, оцениваемого как низкосортный, и можно получать высокопрочный металлургический кокс.

Проводили испытание с использованием угля K (количество гранул размером 6 мм или больше в момент доставки из зоны добычи составляло 37% масс.), взамен угля G. В результате, прочность кокса составляла 83,0 как в случае, когда размер гранул регулировали таким образом, что количество гранул размером 6 мм или больше в угле K составляло 30% масс., так и в случае, когда размер гранул не регулировали. Следовательно, регулирование размера гранул угля не оказывало влияния на улучшение прочности кокса. В случае угля K полукокс характеризуется степенью сцепленности, равной 0,16, что меньше 0,20, и полукокс, прилипающий к мешалке, имеет высоту, равную 27 мм, что меньше 30 мм. Таким образом, уголь K представляет собой уголь, не рассматриваемый как низкосортный, а прочность полученного кокса не повышается, даже если размер гранул такого угля заранее регулируют. Упомянутый результат показывает, что в способе подготовки угля или спекающей добавки в соответствии с настоящим вариантом осуществления изобретения, определение того, оценивается ли данный уголь как низкосортный или нет, и регулирование размера гранул угля, оцениваемого как низкосортный, может уменьшать снижение прочности полученного кокса и приводить к получению высокопрочного металлургического кокса. К тому же определение того, оценивается ли данный уголь как низкосортный или нет, выбор угля, оцениваемого как низкосортный, и регулирование размера гранул угля, оцениваемого как низкосортный, может снижать количество угля, подвергаемого регулированию размера гранул, что способствует уменьшению загрузки, требуемой для получения кокса, и сбережению энергии.

Список позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕРМОПЛАСТИЧНОСТИ УГЛЯ ИЛИ СПЕКАЮЩЕЙ ДОБАВКИ | 2021 |

|

RU2803905C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УГЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2777620C1 |

| СПОСОБ ОЦЕНКИ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2675567C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЯ ДЛЯ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2559471C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УГЛЯ, СПОСОБЫ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2782524C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНОЙ СМЕСИ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2801572C1 |

| СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2794598C1 |

| СПОСОБ ОЦЕНКИ ТЕРМОПЛАСТИЧНОСТИ УГЛЕЙ И КОКСУЮЩИХ ДОБАВОК И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2011 |

|

RU2562491C2 |

| ДОБАВКА К УГОЛЬНЫМ ШИХТАМ | 2009 |

|

RU2411283C1 |

| СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ИНЕРТНЫХ КОМПОНЕНТОВ УГЛЯ, СПОСОБ ОЦЕНКИ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2020 |

|

RU2803512C1 |

Группа изобретений относится к способам подготовки угля или спекающей добавки для регулирования размера гранул, а также к способам получения кокса. Один из вариантов способа подготовки угля, используемого отдельно или в сочетании с другим углём или углями, или спекающей добавки в качестве сырья для получения кокса, характеризуется тем, что перед доставкой угля или спекающей добавки на коксовую батарею. Для совокупности углей или спекающих добавок, оцениваемых как низкосортные в качестве сырья для получения кокса, предварительно определяют диапазон степени сцепленности, (a - b)/a, или высоты, a, на основе соотношения между степенью сцепленности, (a - b)/a, или высотой, a, и прочностью кокса, получаемого путём смешивания указанной совокупности углей или спекающих добавок с другим углём или углями и карбонизации, при этом a обозначает высоту полукокса, прилипающего к мешалке, b обозначает высоту полукокса на внутренней стенке ёмкости, а указанный полукокс образуется при нагревании указанных совокупности углей или спекающей добавки в указанной ёмкости при вращении указанной мешалки. Затем регулируют размер гранул угля или спекающей добавки, используемых в качестве сырья для получения кокса, так чтобы количество гранул размером 6 мм или больше в указанных угле или спекающей добавке, оцениваемых как низкосортные в качестве сырья для получения кокса, по указанной степени сцепленности, (a - b)/a, или высоте, a, составляло 30% масс. или меньше. Технический результат заявленной группы изобретения заключается в разработке способа подготовки угля или спекающей добавки путём осуществления оценки возможности снижения прочности кокса заданным углём и регулирования размера гранул угля, который может снижать прочность кокса. 4 н. и 2 з.п. ф-лы, 6 ил., 5 табл., 1 пр.

1. Способ подготовки угля, используемого отдельно или в сочетании с другим углём или углями, или спекающей добавки в качестве сырья для получения кокса, характеризующийся тем, что

перед доставкой угля или спекающей добавки на коксовую батарею

для совокупности углей или спекающих добавок, оцениваемых как низкосортные в качестве сырья для получения кокса, предварительно определяют диапазон степени сцепленности, (a-b)/a, или высоты, a, на основе соотношения между степенью сцепленности, (a-b)/a, или высотой, a, и прочностью кокса, получаемого путём смешивания указанной совокупности углей или спекающих добавок с другим углём или углями и карбонизации, при этом a обозначает высоту полукокса, прилипающего к мешалке, b обозначает высоту полукокса на внутренней стенке ёмкости, а указанный полукокс образуется при нагревании указанных совокупности углей или спекающей добавки в указанной ёмкости при вращении указанной мешалки, и

регулируют размер гранул угля или спекающей добавки, используемых в качестве сырья для получения кокса, так чтобы количество гранул размером 6 мм или больше в указанных угле или спекающей добавке, оцениваемых как низкосортные в качестве сырья для получения кокса, по указанной степени сцепленности, (a-b)/a, или высоте, a, составляло 30% масс. или меньше.

2. Способ подготовки угля, используемого отдельно или в сочетании с другим углём или углями, или спекающей добавки в качестве сырья для получения кокса, характеризующийся тем, что

перед доставкой угля или спекающей добавки на коксовую батарею

для совокупности углей или спекающих добавок, оцениваемых как низкосортные в качестве сырья для получения кокса, предварительно определяют диапазон степени сцепленности, (a-b)/a, или высоты, a, на основе соотношения между степенью сцепленности, (a-b)/a, или высотой, a, и прочностью кокса, получаемого путём смешивания указанной совокупности углей или спекающих добавок с другим углём или углями и карбонизации, при этом a обозначает высоту полукокса, прилипающего к мешалке, b обозначает высоту полукокса на внутренней стенке ёмкости, а указанный полукокс образуется при нагревании указанных совокупности углей или спекающей добавки в указанной ёмкости при вращении указанной мешалки; и

регулируют размер гранул угля или спекающей добавки, используемых в качестве сырья для получения кокса, так чтобы количество гранул размером 6 мм или больше в указанных угле или спекающей добавке, оцениваемых как низкосортные в качестве сырья для получения кокса по указанной степени сцепленности, (a-b)/a, или высоте, a,

удовлетворяло следующему условию:

количество гранул размером 6 мм или больше (% масс.) ≤ 30 + 0,5 x (HGI - 60),

где HGI обозначает коэффициент размолоспособности угля или спекающей добавки по Хардгрову.

3. Способ подготовки угля или спекающей добавки по п. 1 или 2, в котором

перед загрузкой угля или спекающей добавки в коксовую печь

регулируют размер гранул, так чтобы количество гранул размером 6 мм или больше в угле или спекающей добавке составляло 5% масс. или меньше.

4. Способ подготовки угля или спекающей добавки по любому из пп. 1-3, в котором перед доставкой угля или спекающей добавки с места добычи угля или места получения спекающей добавки регулируют размер гранул угля или спекающей добавки.

5. Способ получения кокса, включающий карбонизацию угля, подготовленного способом подготовки угля или спекающей добавки по любому из пп. 1-4.

6. Способ получения кокса, включающий карбонизацию угля и спекающей добавки, подготовленных способом подготовки угля или спекающей добавки по любому из пп. 1-4.

| WO 2013128866 A1, 06.09.2013 | |||

| JP 2010190761 A, 02.09.2010 | |||

| JP 2002129168 A, 09.05.2002 | |||

| СПОСОБ ОЦЕНКИ УГЛЯ И СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2675567C1 |

Авторы

Даты

2024-02-02—Публикация

2021-08-05—Подача