Изобретение относится к производству кокса, в частности к способу подготовки угольной шихты к коксованию.

Известен способ подготовки угольной шихты к коксованию, включающий дробление, дозирование, смешение углей, отделение фракций шихты углей менее 1 мм, введение в нее связующего, разделение угольной шихты на слои, введение каменноугольных фусов между слоями угольной шихты, брикетирование. Шихту, полученную дроблением, дозированнием и смешением различных углей состава, %: Г-31, ГЖ-32, Ж-9, К-9, ОС-19, смешивают с брикетами (30 мас.% к шихте), подвергают коксованию, получают кокс с прочностью П25 - 87,7%, П10 - 8,4% [Пат. RU 1490133 А1, МКИ4 С 10 В 53/08; C 10 L 5/14; 22.12.86, Гулямов Ю.М., Панченко Н.И., Балабанов В.А. и др. Способ подготовки угольной шихты к коксованию, БИ 24, 1989].

Недостатками данного способа являются: невозможность стабилизации качества шихты вследствие отсутствия дозирования смолосодержащих отходов, многооперационность технологии со стадией брикетирования, высокие затраты производства.

Наиболее близким по сущности и достигаемому результату является способ подготовки угольной шихты к коксованию, включающий дробление, дозирование, смешение углей, отделение мелких фракций, введение в шихту связующего - фталопекосодержащих отходов. Перед дозированном раздельно накапливают газовые, жирные и отощенные спекающиеся угли, совместно и послойно в соотношении 3: 1 накапливают малозольные слабоспекающиеся рядовые угли и фталопекосодержащие отходы, сертифицируют каждый компонент по золе, выходу летучих веществ, дозируют газовые, жирные, отощенные спекающиеся и малозольные слабоспекающиеся угли с фталопекосодержащими отходами в соотношении (0,3-0,4): (0,55-0,58): (0,04-0,06) соответственно. [Пат. RU 2135543 С1, МКИ6 С 10 В 53/08; 57/08 Хамидулин Ф.З., Гайниева Г.Р., Пьянков Б.Ф. и др. Способ подготовки угольной шихты к коксованию. БИ 24, 1998].

Недостатки способа: утилизируются только твердые при нормальных условиях (t - 20-28oС) отходы: осадки с пекоприемников смолоперерабатывающего цеха с температурой размягчения - 91oС; пековые осадки цеха химулавливания с температурой размягчения - 71oС; кубовые остатки цеха фталевого ангидрида с температурой плавления 137-145oС. Вязкотекучие отходы коксохимического производства не утилизируются, выход и качество кокса не повышаются.

Задача предложенного изобретения - увеличение выхода и качества кокса, увеличение его механической прочности, снижение затрат на производство кокса, расширение сырьевой базы коксования, утилизация промышленных углеродсодержащих вязкотекучих отходов коксования.

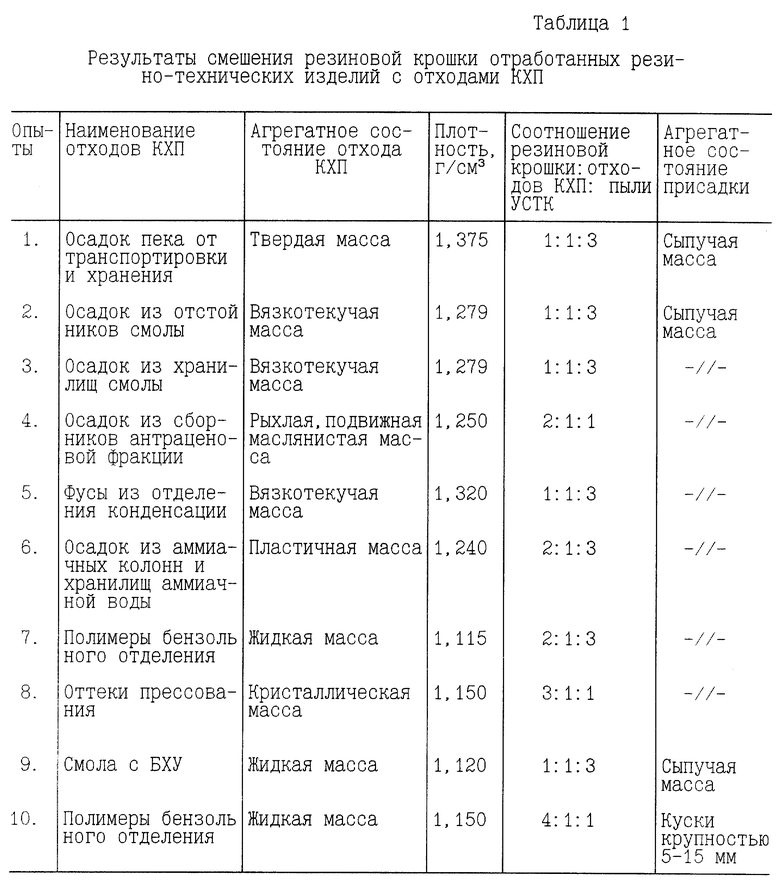

Поставленная цель достигается тем, что способ подготовки угольной шихты к коксованию, включающий дробление, дозирование, смешение углей, введение в шихту отходов коксохимического производства, согласно изобретению отличается тем, что отходы коксохимического производства наносятся на резиносодержащую крошку и полученную присадку вводят в шихту взамен части углей при соотношении углей марок ГЖ, Ж: углей марок К, ОС, КС: присадки, равном (0,28-0,20): (0,70-0,74): (0,02-0,06). При этом крошка отработанных резинотехнических изделий модифицируется обработкой отходами химических цехов КХП, пылью УСТК в соотношении 1:1:3 в течение 0,5-1,0 ч при температуре 20-30oС. В качестве отходов коксохимического производства используются: коксовая пыль, фусы отделения конденсации, осадки от очистки хранилищ каменноугольной смолы, хранилищ фракции смолы, осадок от транспортирования и хранения пека, полимеры бензольного отделения, оттеки прессования, смолистые отходы биохимической установки, некондиционная каменноугольная смола, осадок из аммиачных колонн и хранилищ аммиачной воды и др. (табл. 1).

Характеристика резиновой крошки представлена в табл. 2.

Технический результат, достигаемый с помощью предложенного способа, заключается в следующем:

- повышается выход металлургического кокса, увеличивается его механическая прочность;

- снижается стоимость шихты на производство кокса, а следовательно, - себестоимость кокса;

- расширяется возможность использования на коксование слабоспекающихся углей за счет спекающих компонентов присадки (смолистых, пековых отходов);

- снижается расход дефицитных коксующихся углей;

- расширяется сырьевая база коксования;

- утилизируются вязкотекучие отходы КХП, коксовая пыль УСТК и отходы резиносодержащих изделий.

Проверка соответствия заявленного изобретения требованиям новизны проводилась с учетом всех опубликованных изобретений, технической и информационной литературы и др. источников. Сравнение заявленного технического решения с прототипом позволило установить его соответствие критерию изобретения "новизна".

Существенность отличительных признаков достигается за счет замены в шихте на коксование части углей отходами промышленного производства (отработанной резиной, отходами химических и коксовых цехов коксохимического производства), что дает возможность расширения сырьевой базы коксования. Совокупность существенных признаков: свойств спекающей добавки, определяющихся физико-химическими свойствами резины и отходов, процентного соотношения всех компонентов шихты - позволяет решить поставленную задачу, что говорит о существенности отличий предложенного изобретения и удовлетворению его этому критерию.

Признаки, отличающие заявленный способ от прототипа, не были выявлены в других технических решениях при изучении данной области и обеспечивают заявленному решению соответствие критерию "изобретательский уровень".

Новый технический результат заявленного способа заключается в комплексной крупномасштабной утилизации всех типов углеродсодержащих, в т.ч. и вязкотекучих отходов в действующем коксохимическом производстве; в повышении выхода и качества кокса и увеличении выхода ценных химических продуктов коксования - бензола, каменноугольной смолы, увеличении доли слабоспекающихся углей в шихте на коксование, технология позволяет получить сыпучий материал, удобный для введения в угольную шихту.

Примеры, подтверждающие предложенный способ подготовки угольной шихты к коксованию, представлены в табл. 1, 2, 3.

Отходы коксохимического производства (табл. 1) смешивались с резиновой крошкой отработанных резинотехнических изделий (табл. 2) фракционного состава 0-2,5 мм в лабораторной шаровой мельнице при нормальных условиях (t 20-30oС) в течение 0,5-1,0 ч с добавлением пыли установки сухого тушения кокса (УСТК) при соотношении - резиновая крошка: отходы химических цехов: коксовая пыль УСТК, равном 1:1:3-3:1:1 (примеры 1-9). Поскольку присадка с соотношением компонентов 3:1:1 повышает выход летучих веществ шихты, оптимальное соотношение компонентов принято 1:1:3.

При времени перемешивания менее <0,5 ч не достигается состояния однородности массы присадки к шихте, время перемешивания более 1 ч нецелесообразно - масса присадки не изменяет своего агрегатного состояния, при температурах выше 30oС имеет место агрегирование резиновой крошки и модифицирующего агента в крупные конгломераты >5 мм.

Испытания проводились коксованием базовой и опытных шихт в лабораторной печи с загрузкой шихты 2 кг по ГОСТ 9521-74. Базовая шихта составлялась из компонентов производственной угольной шихты ОАО "ЗСМК". В качестве исследуемого материала использовалась шинная крошка крупностью 0-2,5 мм, которая модифицировалась при смешении отходами коксохимического производства и вводилась в угольную шихту взамен части угольного компонента в количестве от 2 до 7 мас.%.

Исследования качества компонентов шихт, шихт и продуктов коксования производились в соответствии с существующими методами: технический анализ ГОСТы - 11014-81, 27589-91, 11022-95, 6382-91, 8606-93; пластометрический анализ ГОСТ 1186-87; элементный анализ ГОСТ 27044-86, 24082-75; определение коксуемости угля ГОСТ 9521-74; выход химических продуктов коксования ГОСТ 18635-73.

Результаты совместного коксования угля, отходов КХП, резиновой крошки и коксовой пыли УСТК представлены в табл. 3.

Эти данные показывают, что из шихты состава: угли марок ГЖ, Ж: угли марок К, ОС, КС: присадка = 0,28-0,20:0,70-0,74:0,02-0,06, получен кокс, по выходу и качеству превосходящий кокс из газовой шихты (примеры 11-14). Кокс из экспериментальных шихт характеризовался следующими показателями качества: выход валового кокса составил 78,3-78,7%, выход классов: +40 мм 77,1-80,0%, +25 мм - 92,0-94,3%, механическая прочность по показателям П25 и П10 составила 89,6-93,7%, 6,0-6,6% соответственно структурная прочность - Пс - 89,7-92,7% (примеры 12-14).

При увеличении присадки в шихте до 7% показатели качества кокса ухудшаются (примеры 15, 16).

Увеличился выход химических продуктов коксования: смолы и сырого бензола (примеры 11-14).

Следовательно, кокс, полученный из шихт с соотношением компонентов: (угли марок ГЖ, Ж): (угли марок К, ОС, КС): (присадка), равным (0,28-0,20): (0,70-0,74): (0,02-0,06), по показателям качества удовлетворяет требованиям стандартов, с увеличением выхода валового кокса, кокса классов +40 мм, +25 мм.

Освоение заявленного способа позволит: квалифицированно утилизировать на месте резиносодержащие и коксохимические отходы, уменьшить капитальные и эксплуатационные расходы на их утилизацию, увеличить выход и качество кокса, снизить себестоимость его производства и расход дефицитных углей. Экономический эффект внедрения составит 4242 тыс. руб./год.

Заявленный способ промышленно применим на коксохимических предприятиях при подготовке угольной шихты к коксованию для производства металлургического кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2202471C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2002 |

|

RU2230093C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2006 |

|

RU2305122C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА (ВАРИАНТЫ) | 2007 |

|

RU2448146C2 |

| ЛЕГИРУЮЩАЯ ПРИСАДКА К КОКСОВОЙ ШИХТЕ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2323956C2 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

Изобретение относится к производству кокса, в частности к способу подготовки угольной шихты к коксованию и может быть использовано в коксохимической отрасли промышленности. Способ подготовки угольной шихты для коксования включает дробление, дозирование, смешение углей, введение в шихту отходов коксохимического производства, причем отходы коксохимического производства наносятся на резиновую крошку отработанных резинотехнических изделий и полученную присадку вводят в шихту взамен части углей при соотношении - угли марок ГЖ, Ж: угли марок К, ОС, КС: присадки, равном (0,28-0,20):(0,70-0,74): (0,02-0,06). Резиновая крошка отработанных резинотехнических изделий может быть модифицирована обработкой отходами коксохимического производства и смешана с коксовой пылью установки сухого тушения кокса в соотношении 1:1:3-3: 1:1, после чего она вводится в шихту в качестве присадки. Технический результат - увеличение выхода и качества кокса, увеличение его механической прочности, снижение затрат на производство кокса, расширение сырьевой базы коксования, утилизация промышленных углеродсодержащих вязкотекучих отходов коксования. 1 з.п.ф-лы, 3 табл.

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| Способ получения кускового кокса из неспекающегося или слабоспекающегося каменного угля | 1976 |

|

SU920066A1 |

| Способ подготовки шихты к коксованию | 1991 |

|

SU1772129A1 |

| Способ получения металлургического кокса | 1939 |

|

SU57005A1 |

| Способ получения каменноугольной смолы и кокса | 1986 |

|

SU1490135A1 |

Авторы

Даты

2002-08-10—Публикация

2000-10-09—Подача