Изобретение относится к порошковой металлургии, в частности к способу получения узкоклассифицированных порошков разделением их по крупности в центробежном поле, и может быть использовано в химической, пищевой промышленности, медицине, биологии, в производстве оптического и медицинского оборудования.

Известен способ классификации микропорошков из синтетических алмазов в стаканчиковых центрифугах, основанный на разделении предварительно с спендиро- ванных порошков и включает три основных этапа: I - классификация на комплексы (смеси, содержащие частицы размерами -60- +28. -28-+ 10, -10-+3 -3-0): II - предварительная классификация на порошки с более узким фракционным состапом ( -60-+40, -40-+28, -28-+20, -20-+14. -14-+10,

-10-+7, -7-+3, -3-0), III - окончательная классификация на зернистости (фракции).

Этап I осуществляется в отстойниках за счет свободного осаждения в поле гравитационных сил, этапы II и 111 осуществляются в стаканчиковых центрифугах в поле центробежных сил

Суспензию, полученную после этапа I, загружают в стаканчиковую центрифугу, центрифугируют в теЧение определенного времени. Параметры центрифугирования (время, число оборотов ротора центрифуги) выбирают так, чтобы обеспечить осаждение частиц, размер которых превышает некоторую величину (выбранную), на дно стаканов После завершения центрифугирования центрифугу останавливают, стаканы извлекают из гнезд, осветленную суспензию сливают из стаканов и направляют на повторное центрифугирование в следующую ступень

2

00 00

VI

СА)

В стаканы с осадком крупных частиц заливают чистую классификационную среду, размешивают и полученную суспензию также подвергают повторному центрифугированию.

Способ позволяет путем многократного повторного центрифугирования обеспечить классификацию, разделение порошков на фракции.

Наиболее близким по технической сущ- ности к предлагаемому является способ, содержащий несколько повторных циклов, каждый из которых включает предварительную дезагрегацию разделяемого порошка, суспендирование его в классификационном растворе, заправку суспензии в стаканы центрифуги, центрифугирование, охлаждение и замораживание суспензий в стаканах после центрифугирования, извлечение ее из стаканов и разрезание на дискретные про- бы (таблетки), содержащие узкие фракции порошка, раздельное расплавление таблеток.

Число повторных циклов классификации определяется требованием к фрак- ционному составу готовых порошков и свойствами исходного порошка, фиксация распределения частиц по длине стаканов после центрифугирования путем замораживания в них суспензий позволяет в извест- ном способе снизить число повторных циклов в 7-8 раз.

Однако прототипу присущи следующие недостатки: продолжительность процесса все еще остается высокой в связи с тем, что число повторных циклов, необходимых для получения узкофракционированных порошков, составляет 8-10; содержание основной фракции в готовых порошках не превышает 85%, а степень полидисперсности достига- ет 5-6; затруднено выделение микрочастиц размером менее 2-3 мкм.

- Эти недостатки обусловлены тем, что в загруженной в стаканы суспензии перед центрифугированием частицы всех разме- ров распределены по длине стаканов равномерно. Поэтому после центрифугирования в таблетках, удаленных от оси вращения центрифуги, остаются мелкие частицы, содержавшиеся в загруженной суспензии. Это приводит к увеличению степени полидисперсности порошков в указанных таблетках и необходимости осуществления значительного числа повторных циклов.

Целью, изобретения является повы- шение эффективности процесса классификации полидисперсных порошков в стаканчиковой центрифуге за счет снижения его продолжительности путем уменьшения числа повторных циклов классификации; улучшения качества готовых порошков путем уменьшения степени полидисперсности и повышения содержания в них основной фракции; выделения микропорошков размерами , -5-+3, -3-1-1, -1-0 мкм,

Способ классификации полидисперсных порошков, включающий загрузку суспензии исходного порошка в стаканы, закрепление их в центрифуге, центрифугирование для разделения порошка по фракциям в классификационной среде, замораживание суспензии в стаканах для фиксации полученного распределения частиц разрезание замороженного продукта по его длине на дискретные пробы и раздельное их плавление, перед загрузкой суспензии порошка стакан заполняют на 80-90% объема классификационной средой и размещают над ней непроницаемую для частиц порошка перегородку, суспензию порошка берут с массовой концентрацией частиц порошка 85-90%, загрузку последней проводят в оставшийся объем стаканов, закрепление стаканов в центрифуге осуществляют горизонтально, а перед центрифугированием перегородку удаляют, загрузку суспензии порошка осуществляют путем предварительного ее замораживания в виде таблеток и плавления последних в стаканах перед центрифугированием.

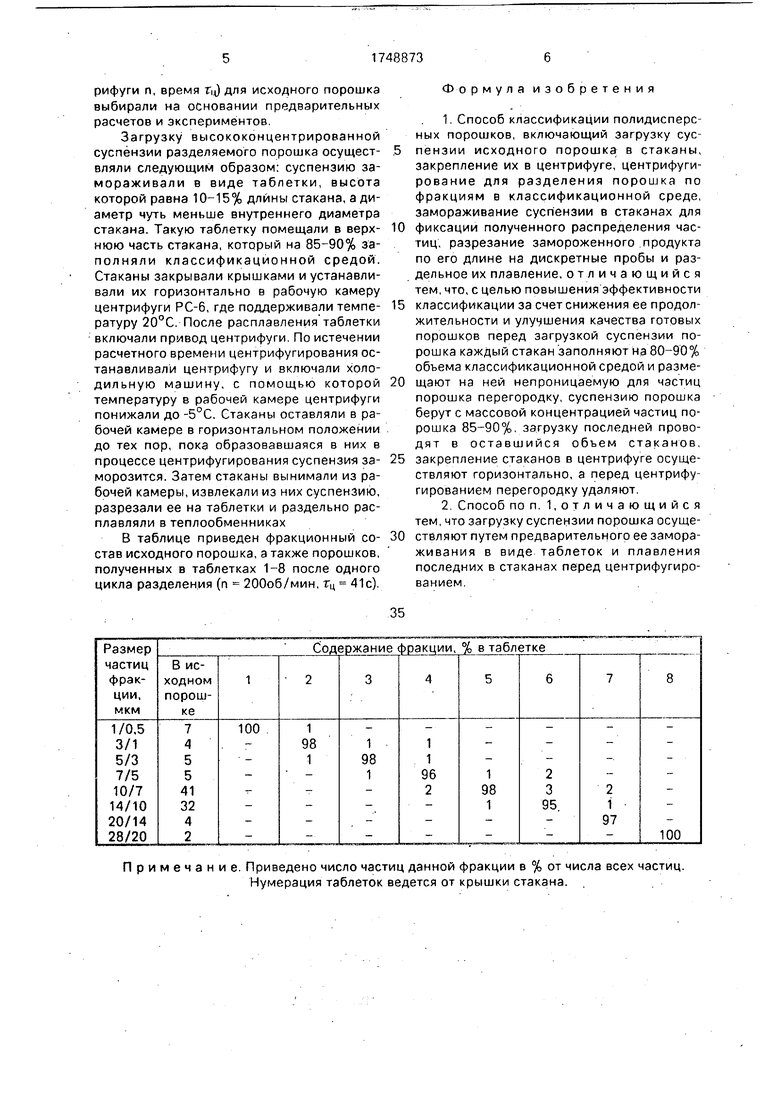

Классификации подвергались порошки синтетических алмазов с различным фракционным составом.

Предварительную дезагрегацию исходного порошка осуществляли механическим путем. При суспендировании порошка в качестве классификационной среды использовали раствор желатина в дистиллированной воде. Массовая концентрация в исходной суспензии составляла 85%. Центрифугирование осуществляли в стаканчиковой рефрижераторной центрифуге РС-6. Размеры стаканов: длина 77 мм, внутренний диаметр 14 мм, количество стаканов 10. Операции загрузки суспензии в стаканы, извлечения замороженной суспензии, разрезания ее на таблетки, загрузки таблеток, содержащих одинаковые фракции, в стаканы выполняли вручную.

Охлаждение и замораживание суспензии в стаканах проводили в рабочей камере центрифуги, где с помощью холодильной машины поддерживалась температура -5°С. Расплавление таблеток проводили в теплообменниках. Замороженную суспензию разрезали на 8 таблеток. После центрифугирования определяли фракционный состав порошка в каждой таблетке. Параметры центрифугирования (число оборотов центрифуги п, время Гц) для исходного порошка выбирали на основании предварительных расчетов и экспериментов

Загрузку высококонцентрированной суспензии разделяемого порошка осущест- вляли следующим образом: суспензию замораживали в виде таблетки, высота которой равна 10-15% длины стакана, а диаметр чуть меньше внутреннего диаметра стакана. Такую таблетку помещали в верх- нюю часть стакана, который на 85-90% заполняли классификационной средой. Стаканы закрывали крышками и устанавливали их горизонтально в рабочую камеру центрифуги РС-6, где поддерживали темпе- ратуру 20°С. После расплавления таблетки включали привод центрифуги. По истечении расчетного времени центрифугирования останавливали центрифугу и включали холодильную машину, с помощью которой температуру в рабочей камере центрифуги понижали до -5°С. Стаканы оставляли в рабочей камере в горизонтальном положении до тех пор, пока образовавшаяся в них е процессе центрифугирования суспензия за- морозится. Затем стаканы вынимали из рабочей камеры, извлекали из них суспензию, разрезали ее на таблетки и раздельно расплавляли в теплообменниках

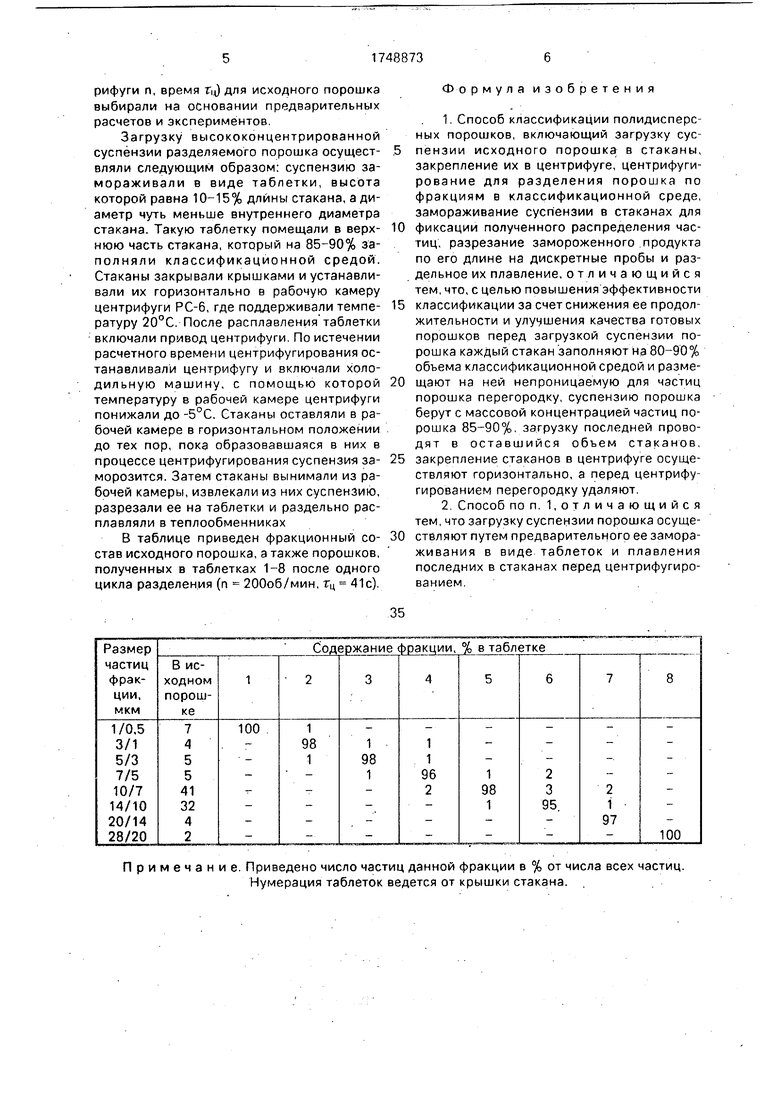

В таблице приведен фракционный со- став исходного порошка, а также порошков, полученных в таблетках 1-8 после одного цикла разделения (п 200об/мин, гц 41с).

Формула изобретения

1Способ классификации полидисперсных порошков, включающий загрузку суспензии исходного порошка в стаканы, закрепление их в центрифуге, центрифугирование для разделения порошка по фракциям в классификационной среде, замораживание суспензии в стаканах для фиксации полученного распределения частиц, разрезание замороженного продукта по его длине на дискретные пробы и раздельное их плавление, отличающийся тем, что, с целью повышения эффективности классификации за счет снижения ее продолжительности и улучшения качества готовых порошков перед загрузкой суспензии порошка каждый стакан заполняют на 80-90% объема классификационной средой и размещают на ней непроницаемую для частиц порошка перегородку, суспензию порошка берут с массовой концентрацией частиц порошка 85-90%, загрузку последней проводят в оставшийся объем стаканов, закрепление стаканов в центрифуге осуществляют горизонтально, а перед центрифугированием перегородку удаляют.

2Способ по п. 1,отличающийся тем, что загрузку суспензии порошка осуществляют путем предварительного ее замораживания в виде таблеток и плавления последних в стаканах перед центрифугированием

| название | год | авторы | номер документа |

|---|---|---|---|

| Стаканчиковая рефрижераторная центрифуга для классификации полидисперсных порошков на узкие фракции | 1987 |

|

SU1470450A1 |

| СПОСОБ КЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ В ЖИДКОЙ СРЕДЕ | 1997 |

|

RU2130806C1 |

| Стаканчиковая центрифуга | 1976 |

|

SU612709A1 |

| ЦЕНТРИФУГА ДЛЯ КЛАССИФИКАЦИН ТВЕРДЫХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ12 | 1972 |

|

SU347087A1 |

| СПОСОБ КЛАССИФИКАЦИИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1971 |

|

SU312186A1 |

| УСТАНОВКА ДЛЯ КЛАССИФИКАЦИИ ЗЕРЕН АБРАЗИВНОГО МАТЕРИАЛА | 2010 |

|

RU2513936C2 |

| Стаканчиковая центрифуга | 1977 |

|

SU665946A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ ПОРОШКОВ КАРБИДА БОРА | 2015 |

|

RU2659921C2 |

| Способ классификации алмазных порошков по крупности | 1977 |

|

SU919744A1 |

| СПОСОБ РАЗМЕРНОЙ КЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2470712C1 |

Изобретение относится к получению узкоклассифицированных порошков разделением их по крупности. Сущность изобретения состоит в том, что при классификации стаканы центрифуги частично на 85-90% объема заполняют чистой классификационной средой, а суспензию порошка с содержанием частиц 85-90% проводят в оставшийся объем с предварительным размещением между средой и суспензией непроницаемой для частиц перегородки Стаканы закрепляют в центрифуге горизонтально и проводят центрифугирование, в результате которого происходит распределение частиц по размерам подлине стакана Полученное распределение частиц фиксируют путем замораживания, замороженный продукт извлекают из стаканов, разрезают на таблетки, содержащие узкие фракции порошка 1 з п ф-лы, 1 табл. сл

| Бакуль В.Н | |||

| и др | |||

| Классификация мик- ропорошков из синтетических алмазов в стаканчиковых центрифугах Сб Синтетические алмазы, Вып, 4 | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-23—Публикация

1990-04-02—Подача