Изобретение относится к порошковой металлургии, в частности к устройствам для получения узкоклассифицированных порошков разделением по крупности в центробежном поле, и мо- жет быть использовано в металлурги

ческой, химической; оптической, пищевой промьшшенности, медицине и биологии

Цель изобретения - повышение эффективности процесса классификации -и снижение его продолжительности.

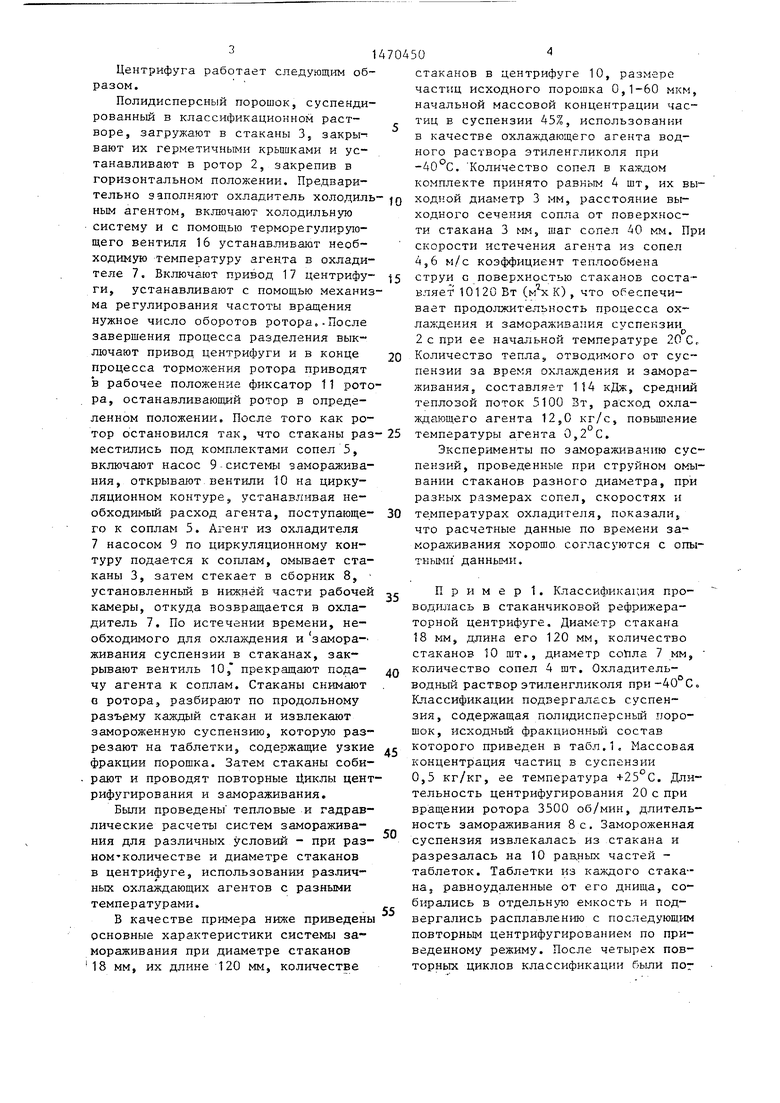

На чертеже приведена схема стакан чиковой центрифуги.

Центрифуга (фиг„1) содержит рабочую камеру 15 ротор 2 с горизонтально установленными стаканами 3 с герметичными крьшкамИд систему замораживания „ включающую неподвижный коН тур 4 циркуляции агента5 закрепленные на стенках камеры комплекты со пел З э подводящие трубопроводы 6, охладитель 7 агента, сборник 8 агента р насос 9 и вентили 10, На роторе установлен фиксатор 11 обеспечивающий остановку ротора в таком положении у при котором каждый стакан располагается под соответствующим комплектом сопел. Холодильная система содержит испаритель 12, установлен- ный в охладителе 7 агентаj компрессор 13 ; электродвигателем, конденсатор 145 фильтр-осушитель 15 и тер- морегулирующий вентиль 16 ращение -ротора осуществляется приводом 17, снабженным механизмом регулирования частоты вращения о Рабочая камера, холодильная система и привод смонтированы на каркасе 18.

Стаканы центрифуги установлены и закреплены в горизонтальном поло- жейии, снабжены герметичными кр ышка- ми,, предотвращающими выливание суспензии при установке и съеме стаканов. Стаканы изготовлены из высоко- теплопроводного материала, а днище и крышки - из низкотеплопроводного. Длина стаканов составляет не менее 7-8 их диаметров. Как показали экс- перименты при таких условиях перемещение фронта замораживания происходит только в радиальном направле- ниир от боковой поверхности стакана к его продольной оси, и не искажает распределения фракций в разделенной суспензии по длине стакана. При невыполнении указанных требований фрон замораживания перемещается также от

0

5

5

0

торцевых поверхностей стакана вдоль его оси внутрь, что приводит к нарушению полученного при центрифугировании распределения фракций по длине. Стаканы выполнены разъемными, состоящими из двух полуцилиндров, причем плоскость продольного разъема герметизирована. Это позволяет после замораживания разобрать стаканы и извлечь замороженную суспензию.

Каждый стакан снабжен комплектом из 4-8 сопел, размещенных вдоль его образующих. Выходной диаметр сопла составляет 0,1-0,5 диаметра стакана, расстояние от выходного сечения сопла до поверхности стакана - 0,2-0,1 диаметра стакана, шаг сопел - 2-3 0 диаметра стакана. Диаметр стакана целесообразно принимать 16-25 мм. Увеличение диаметра приводит к росту времени замораживания, уменьшение - к снижению выхода отклассифиЦирован- ного порошка.

Расчеты и опыты, проведенные при различных условиях, показали, что при таких геометрических характеристиках обеспечивается равномерное омы- вание и интенсивное охлаждение всей поверхности стакана. Время охлаждения и замораживания разделенной суспензии можно регулировать в широких пределах выбором рода охладителя, его температуры, скорости его истечения из сопел. Так, например, согласно расчетным и экспериментальным данным при диаметре стакана 16 мм, начальной температуре суспензии 20®С, массовой концентрации частиц в суспензии 0,45 кг/кг, диаметре сопла 7 мм, использовании в качестве охладителя водного раствора этиленглико- ля при 30°С время охлаждения и замораживания суспензии составляет 30 с при скорости истечения охладителя из сопла 2,8 м/с.

Центрифуга должна быть малоинерционной для того, чтобы время разгона и торможения было минимальным, мень- П1ИМ времени центрифугирования. Устройство регулирования скорости вращения ротора должно обеспечивать достижение числа оборотов его от 100 до 6000 об/мин. Это необходимо при классификации порошков с большой степенью полидисперсности (0,5... ,100 мкм), а также суспензий с разной плотностью твердых частиц.

5

0

5

0

5

Центрифуга работает следую1Ц1-1М образом.

Полидисперсный порошок, суспендированный в классификационном растворе, загружают в стаканы 3, закры- вают их герметичными крьциками и устанавливают в ротор 2, закрепив в горизонтальном положении. Предварительно заполняют охладитель холодиль ньм агентом, включают холодильную систему и с помощью терморегулирз о- щего вентиля 16 устанавливают необходимую температуру агента в охладителе 7. Включают привод 17 центрифуги.

устанавливают с помощью механиз-

ма регулирования частоты вращения нужное число оборотов ротора,-После завершения процесса разделения выключают привод центрифуги и в конце процесса торможения ротора приводят в рабочее положение фиксатор 11 рото ра, останавливающий ротор в определенном положении. После того как ротор остановился так, что стаканы раз местились под комплектами сопел 5, включают насос 9 системь замораживания, открывают вентили 10 на циркуляционном контуре, устанавливая необходимый расход агента, поступающего к соплам 5. Агент из охладителя 7 насосом 9 по циркуляционному контуру подается к соплам, омывает стаканы 3, затем стекает в сборник 8, установленный в нижней части рабочей камеры, откуда возвращается в охладитель 7. По истечении времени, необходимого для охлаждения и замора- живания суспензии в стаканах, закрывают вентиль 10, прекращают подачу агента к соплам. Стаканы снимают а ротора, разбирают по продольному разъему каждый стакан и извлекают замороженную суспензию, которую разрезают на таблетки, содержащие узкие фракции порощка. Затем стаканы собирают и проводят повторные 11, цент рифугирования и замораживания.

Были проведены тепловые и гадрав- лические расчеты систем замораживания для различных условий - при разном-количестве и диаметре стаканов в центрифуге, использовании различных охлаждающих агентов с разными температурами,

В качестве примера ниже приведены основные характеристики системы замораживания при диаметре стаканов 48 мм, их длине 120 мм, количестве

70450

стаканов в центрифуге 10, размере частиц исходного порошка 0,1-60 мкм, начальной массовой концентрации час- - тиц в суспензии 45%, использовании в качестве охлаждающего агента водного раствора этиленгликоля при . Количество сопел в каждом комплекте принято равным 4 шт, их выfO ходной диаметр 3 мм, расстояние выходного сечения сопла от поверхности стакана 3 мм, шаг сопел 40 мм. При скорости истечения агента из сопел 4,6 м/с коэффициент теплообмена |5 струи с поверхностью стаканов составляет 101 20 Вт ( К) , что обеспечивает продолжительность процесса охлаясдения и замораживания суспензии 2 с при ее начальной температуре 20 С,

Количество тепла, отводимого от суспензии за время охлаждения и замораживания, составляет 114 кДж, средний тепловой поток 5100 3т, расход охлаждающего агента 12,0 кг/с, повышение

температуры агента 0,2 С,

Эксперименты по замораживанию суспензий, проведенные при струйном омы- вании стаканов разного диаметра, при разных размерах сопел, скоростях и

температурах охладителя, показали, что расчетные данные по времени замораживания хорощо согласуются с опытными данными.

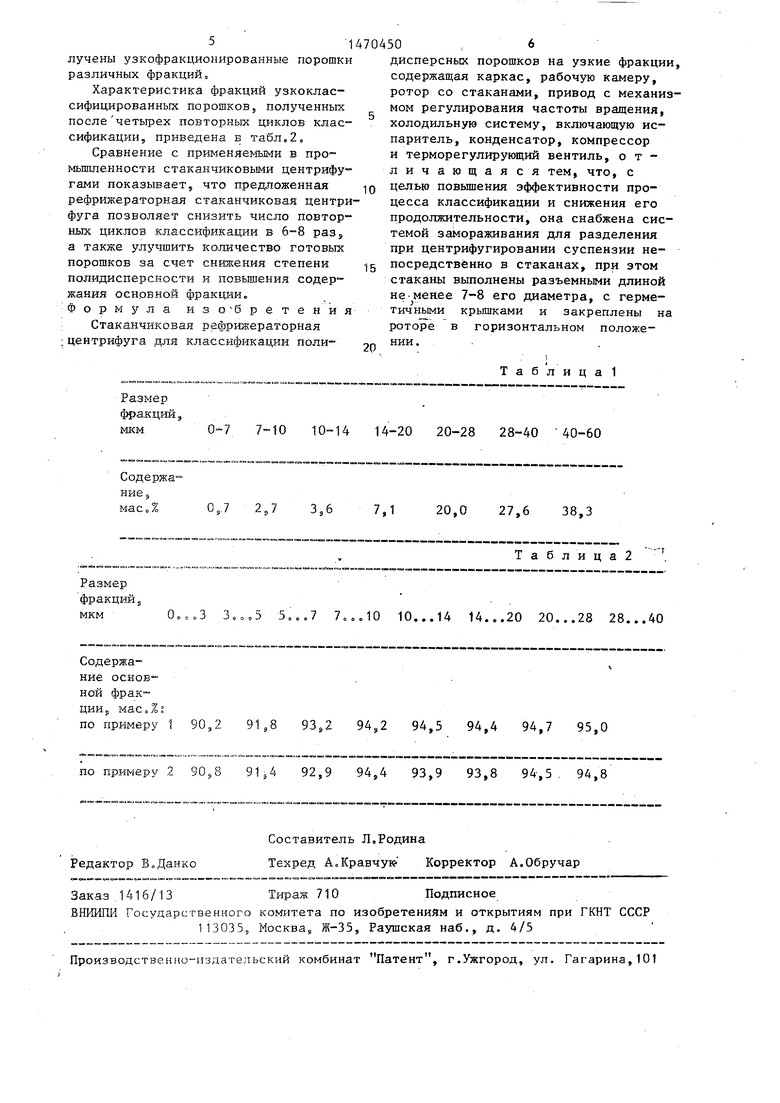

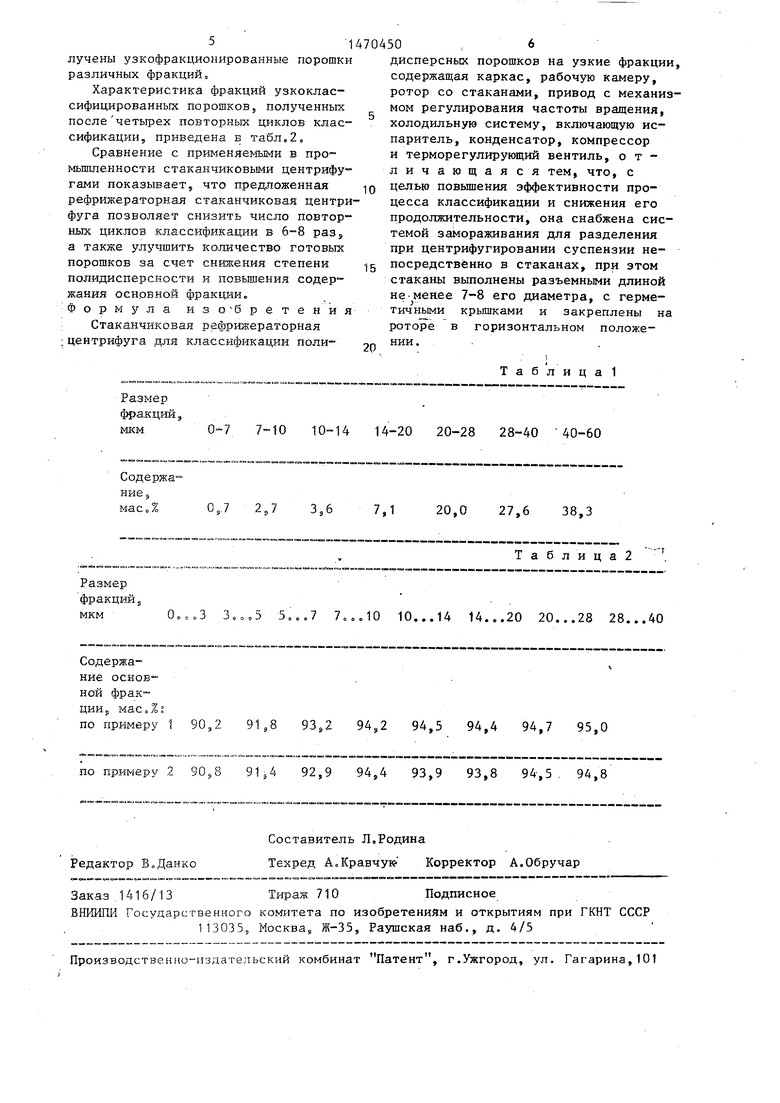

Пример 1, Классификагшя проводилась в стаканчиковой рефрижераторной центрифуге. Диаметр стакана 18 мм, длина его 120 мм, количество стаканов 10 шт,, диаметр сойла 7 мм, количество сопел 4 шт. Охладитель- водный раствор этиленгликоля при-40 Со Классификации подвергалась суспензия, содержащая пол 1дисперсньш порошок, исходный фракционньй состав

которого приведен в табл,1. Массовая концентрация частиц в суспензии 0,5 кг/кг, ее температура +25°С, Длительность центрифугирования 20 с при вращении ротора 3500 об/мин, длительность замораживания 8с. Замороженная суспензия извлекалась из стакана и разрезалась на 10 радных частей - таблеток. Таблетки из каждого стакана, равноудаленные от его днища, собирались в отдельную емкость и подвергались расплавлению с последующим повторным центрифугированием по приведенному режиму. После четырех пов- торньш циклов классификации были пот

5-1

лучены узкофракционированные порошки различных фракций.

Характеристика фракций узкоклассифицированных порошковJ полученных после четырех повторных циклов классификации, приведена в та6л,2.

Сравнение с применяемыми в про- мьппленности стаканчиковыми центрифугами показывает, что предложенная рефрижераторная стаканчиковая центри фуга позволяет снизить число повторных циклов классификации в 6-8 раз а также улучшить количество готовых порошков за счет снижения степени полидисперсности и повьшения содержания основной фракции. Формула изо бретения

Стаканчиковая рефрижераторная .центрифуга для классификации поли70450 ..6

дисперсных порошков на узкие фракции, содержащая каркас, рабочую камеру, ротор со стаканами, привод с механизмом регулирования частоты вращения, холодильную систему, включающую испаритель, конденсатор, компрессор и терморегулирующий вентиль, отличающаяся тем, что, с

1Q целью повышении эффективности процесса классификации и снижения его продолжительности, она снабжена системой замораживания для разделения при центрифугировании суспензии не15 посредственно в стаканах, при этом стаканы выполнены разъемными длиной не менее 7-8 его диаметра, с герме- крышками и закреплены на роторе в горизонтальном положе2Q НИИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ классификации полидисперсных порошков | 1990 |

|

SU1748873A1 |

| СПОСОБ КЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ В ЖИДКОЙ СРЕДЕ | 1997 |

|

RU2130806C1 |

| УСТАНОВКА ДЛЯ КЛАССИФИКАЦИИ ЗЕРЕН АБРАЗИВНОГО МАТЕРИАЛА | 2010 |

|

RU2513936C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЛАЗМЫ И ЭРИТРОЦИТНОЙ МАССЫ | 1999 |

|

RU2151617C1 |

| СПОСОБ КЛАССИФИКАЦИИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1971 |

|

SU312186A1 |

| Стаканчиковая центрифуга | 1976 |

|

SU612709A1 |

| Ротор стаканчиковой центрифуги | 1988 |

|

SU1620149A1 |

| Установка для разделения мясокостного сырья на фракции | 1980 |

|

SU942650A1 |

| Стакан к центрифуге для разделения биологических жидкостей | 1990 |

|

SU1755939A1 |

| Привод центрифуги | 1978 |

|

SU745546A1 |

Изобретение относится к области порошковой металлургии, ,в частности, к устройствам для получения узкоклассифицированных порошков разделением по крупности в центробежном поле, и может быть использовано в металлургической, химической, оптической, пищевой промышленности, медицине и биологии. Цель изобретения - повышение эффективности процесса классификации и снижение его продолжительности. Полидисперсный порошок, суспендированный в классификационном растворе, загружают в стаканы 3, закрывают их герметичными крышками и устанавливают в ротор 2, закрепив в горизонтальном положении. Включают холодильную систему, привод центрифуги 17 и устанавливают нужное число оборотов ротора. После завершения процесса разделения останавливают ротор. Агент из охладителя 7 подается к соплам, омывает стаканы 3. После замораживания суспензии в стаканах стаканы снимают с ротора, разбирают по продольному разъему каждый стакан и извлекают замороженную суспензию, которую разрезают на таблетки, содержащие узкие фракции порошка. Затем стаканы собирают и проводят повторные циклы центрифугирования и замораживания. 1 ил.,2 табл.

Т а б л и ц а 1

Размер

фракций,

мкм 0-7 7-10 10-14 14-20 20-28 28-40 40-60

Содержание J мас.% 0,7 2,7 3,6 7,1 20,0 27,6 38,3

Таблица2

Размер

фракцийJ

мкм О.еЛ 3,„,5 5,.,7 7«,ЛО 10...14 14...20 20...28 28...40

Содержание основной фракции,, масо%; по примеру 1 90,2 91,8 93Д 94,2 94,5 94,4 94,7 95,0

по примеру 2 90,8 92,9 94,4 93,9 93,8 94,5. 94,8

Составитель Л,Родина Редактор В.Данко Техред А Кравчук- Корректор А.Обручар

Заказ,1416/13Тираж 710 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-355 Раушская наб., д. 4/5

Производственио-пздательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Бакуль В.Н | |||

| и др | |||

| Классификация микропорошков из синтетических алмазов в стаканчиковых центрифугах | |||

| - Сб | |||

| Синтетические материалы, вьт.4 | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1989-04-07—Публикация

1987-05-07—Подача