Изобретение относится к прокатному производству и, в частности, к механическому оборудованию приводных линий прокатных станов.

Известны универсальные, шарнирные, зубчатые, шариковые (роликовые) шпиндели, предназначенные для передачи крутящего момента рабочим валкам прокатных станов 1. Роликовые шпиндели по сравнению с зубчатыми имеют преимущество в стойкости и нагрузочной способности.

Универсальный шпиндель с соединительным валом, обоймой и головкой, в канавках которых размещены тела качения, может иметь ролики бочкообразной 2 или

цилиндрической 3 формы Шпиндель обла дает высокой долговечностью, однако при замене валков требуются значительные затраты времени на рассоединение и соединение его с валками, что снижает производительность стана.

Известно также соединение на плоских цапфах для прокатной клети, содержащее смонтированные в муфте стаканы с подпружиненными фиксаторами, взаимодействующими с цапфой (лопастью) валка 4 Регулированием силы пружин достигается требуемая осевая сила для автоматического, без участия человека, соединения и рассоединения шпинделя с валком К

-ч

00

00 О

Јь

недостаткам соединения относятся низкая стойкость шарнира вследствие быстрого износа вкладышей и интенсивная выработка соединения из-за того, что центр шарнира лежит вдали от лопасти валка.

Наиболее близким к изобретению по технической сущности является устройство автоматического сцепления шпинделя с прокатной клетью, содержащее соединенные между собой зубчатые обойму и втулку, колпак, прикрепленный к обойме, направляющую оправку, смонтированную на лопасти валка, и фиксатор, взаимодействующий с направляющей оправкой 5. Для соединения и рассоединения шпинделя с валком необходимо вручную поворачивать фиксатор, что вносит дополнительные трудозатраты. Зубчатые соединения шарниров имеют неудовлетворительную стойкость ввиду трения скольжения на контактных поверхностях зубьев. Вследствие того, что центра шарнира лежит на конце направляющем оправки и значительно удален от места ее кр епления к прокатному валку, возникает большой изгибающий момент от неуравновешенных сил при работе шпинделя, действующий на направляющую оправку и часто приводящий к разрушению соединения ее с валком Поэтому направляющую оправку выполняют массивной со сложным креплением к валку.

Целью изобретения является повышение надежности устройства при снижении трудоемкости замены валков.

Цель достигается тем, что в устройстве автоматическото сцепления шпинделя с прокатным валком, содержащем зубчатую обойму, сочлененную в шарнир посредством роликов с зубчатой втулкой, колпак, прикрепленный к зубчатой втулке, направляющую оправку, смонтированную на лопасти прокатного валка, стаканы с подпружиненными фиксаторами, установленными с возможностью взаимодействия с направляющей оправкой, стаканы установлены в колпаке, направляющая оправка имеет боковые плоскости, а центр шарнира расположен на лопасти валка.

Снижение трудоемкости замены валка достигается автоматической, безучастия человека, фиксацией валка и шпинделя, а повышение надежности, в том числе стойкости, применением роликового шарнира и переносом центра шарнира на лопасть валка.

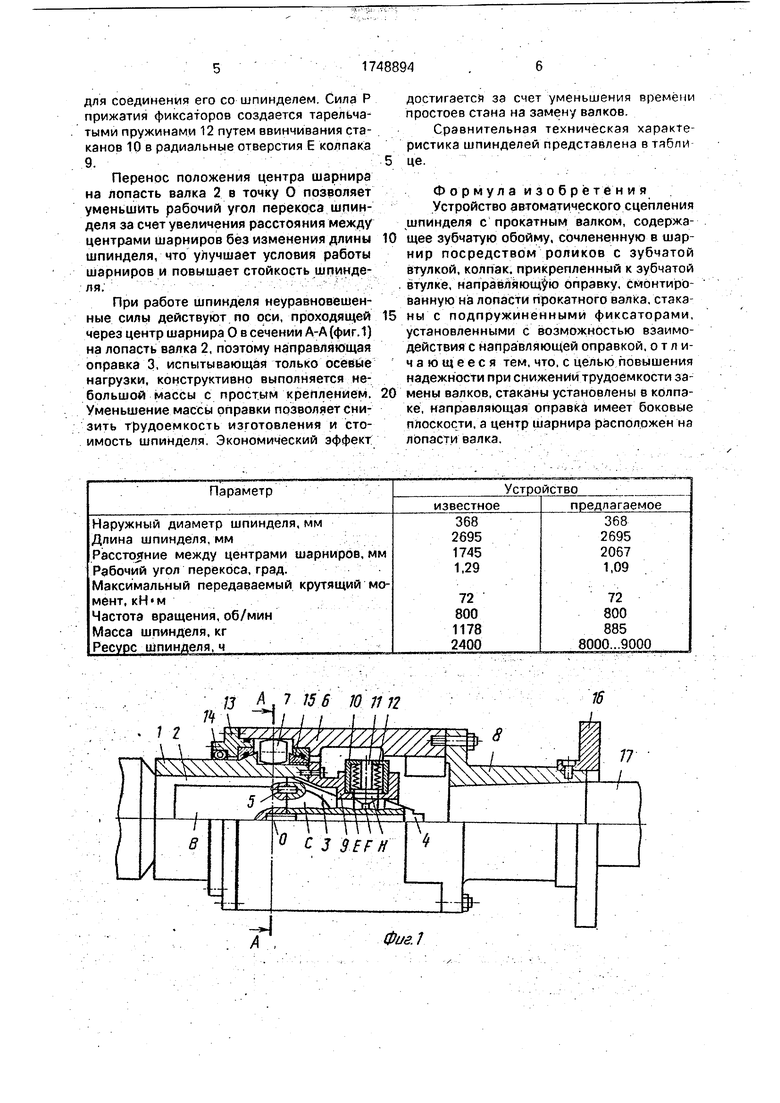

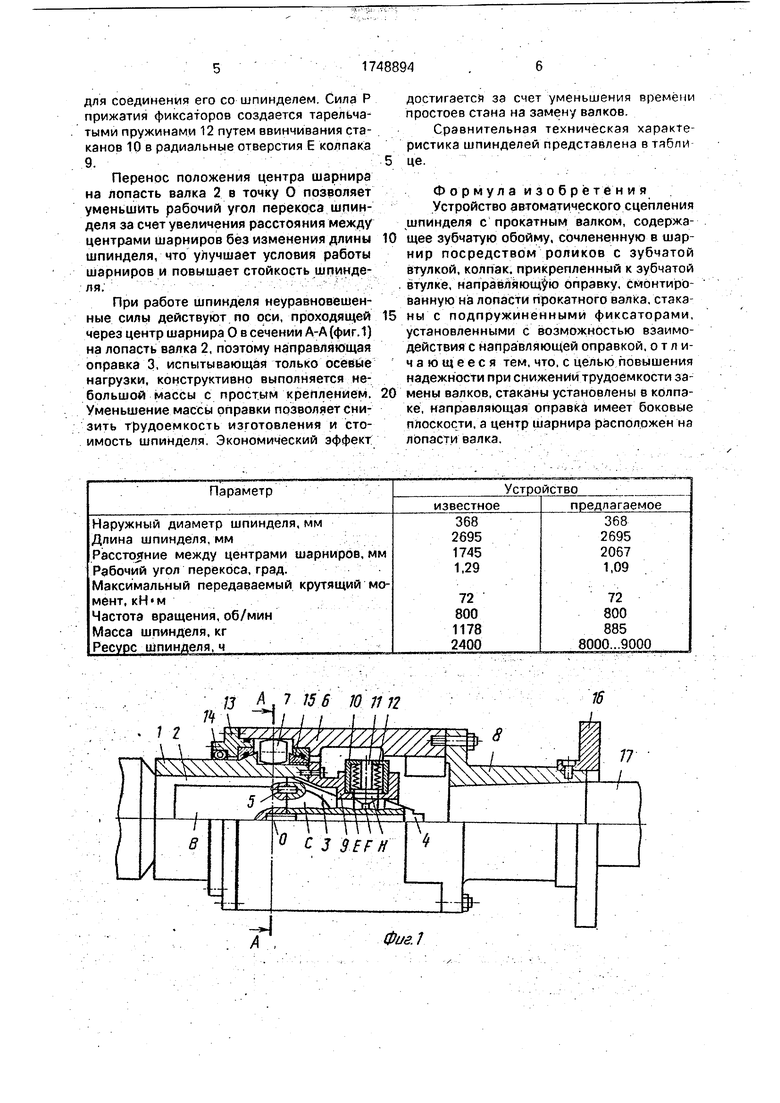

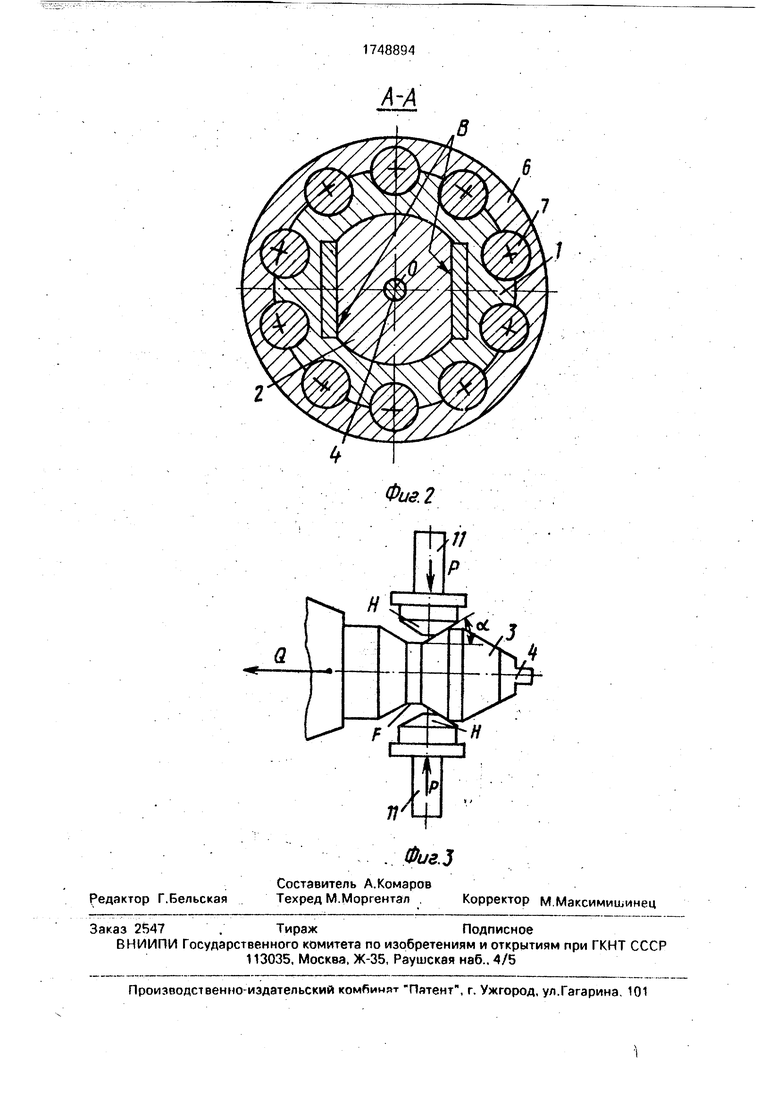

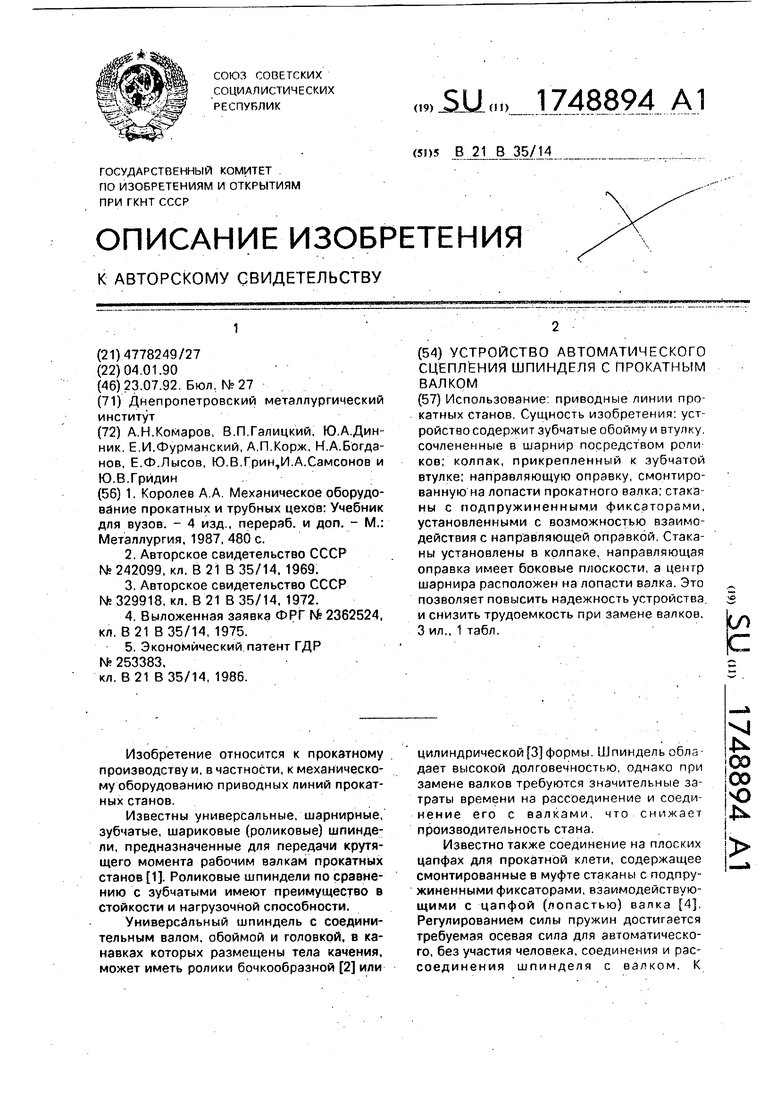

На фиг.1 показано предлагаемое устройство; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - схема взаимодействия фиксаторов с направляющей оправкой.

Устройство содержит зубчатую втулку 1, в которую свободно входит лопасть валка 2, имеющая боковые плоскости В: направляющую оправку 3, имеющую боковые плоскости С и прикрепленную к валку 2 болтом 4 и штифтами 5; зубчатую обойму 6, соединенную с одной стороны через ролики 7 с втулкой 1, а с другой стороны - со ступицей 8; колпак 9, прикрепленный к втулке 1 и имеющий радиальные отверстия Е, в которые ввинчены стаканы 10 вместе с фиксаторами 11, подпружиненными, например, тарельчатыми пружинами 12, и крышку 13с уплотнениями 14, Количество фиксаторов 11 в/

данном случае равно двум. Фиксаторы 11 своими головками Н входят в кольцевую проточку F направляющей оправки 3. Ролики 7 удерживаются от осевого смещения фиксирующей гайкой 15, навинченной на

втулку 1. На ступицу 8 надето и закреплено кольцо 1C. В коническое отверстие ступицы 8 впрессован конец вала 17 шпинделя.

При работе крутящий момент передается от вала 17 и ступицы 8 кулачками к обойме

6, от нее через ролики 7 - к втулке 1 и на лопасть валка 2. В процессе замены валков на прокатном стане достаточно приложить к валку вытягивающую силу определенной величины, зависящей от силы прижатия пружинами 12 фиксаторов 11 к направляющей оправке 3, чтобы фиксаторы 11 вышли из кольцевой проточки F направляющей оправки 3 и произошло размыкание валка шпинделя, причем шарнир удерживается от

осевого смещения с помощью кольца 16. Соединение новых валков со шпинделями осуществляется в обратном порядке с автоматической фиксацией, причем доворот валков до требуемого Nположения происходит

благодаря наличию боковых плоскостей С направляющей оправки 3, которая в основании повторяет сечение лопасти валка 2.

Осевая вытягивающая сила О (см. фиг 3), прикладываемая к валку для его рассоединения со шпинделем, определяется формулой

Q п Р ig(a+p),

где п - число фиксаторов (в данном случае Два);

Р - сила прижатия пружинами фиксаторов;

а - угол конуса (см. фиг; 3); р - угол трения (tg p f - коэффициент трения фиксатора по направляющей оправке).

Такая же по величине сила Q, но обратного направления прикладывается к валку

для соединения его со шпинделем. Сила Р прижатия фиксаторов создается тарельчатыми пружинами 12 путем ввинчивания стаканов 10 в радиальные отверстия Е колпака 9.

Перенос положения центра шарнира на лопасть валка 2 в точку О позволяет уменьшить рабочий угол перекоса шпинделя за счет увеличения расстояния между центрами шарниров без изменения длины шпинделя, что улучшает условия работы шарниров и повышает стойкость шпинделя.

При работе шпинделя неуравновешенные силы действуют по оси, проходящей через центр шарнира О в сечении А-А{фиг.1) на лопасть валка 2, поэтому направляющая оправка 3, испытывающая только осевые нагрузки, конструктивно выполняется небольшой массы с простым креплением. Уменьшение массы оправки позволяет снизить трудоемкость изготовления и стоимость шпинделя. Экономический эффект

достигается за счет уменьшения времени простоев стана на замену валков.

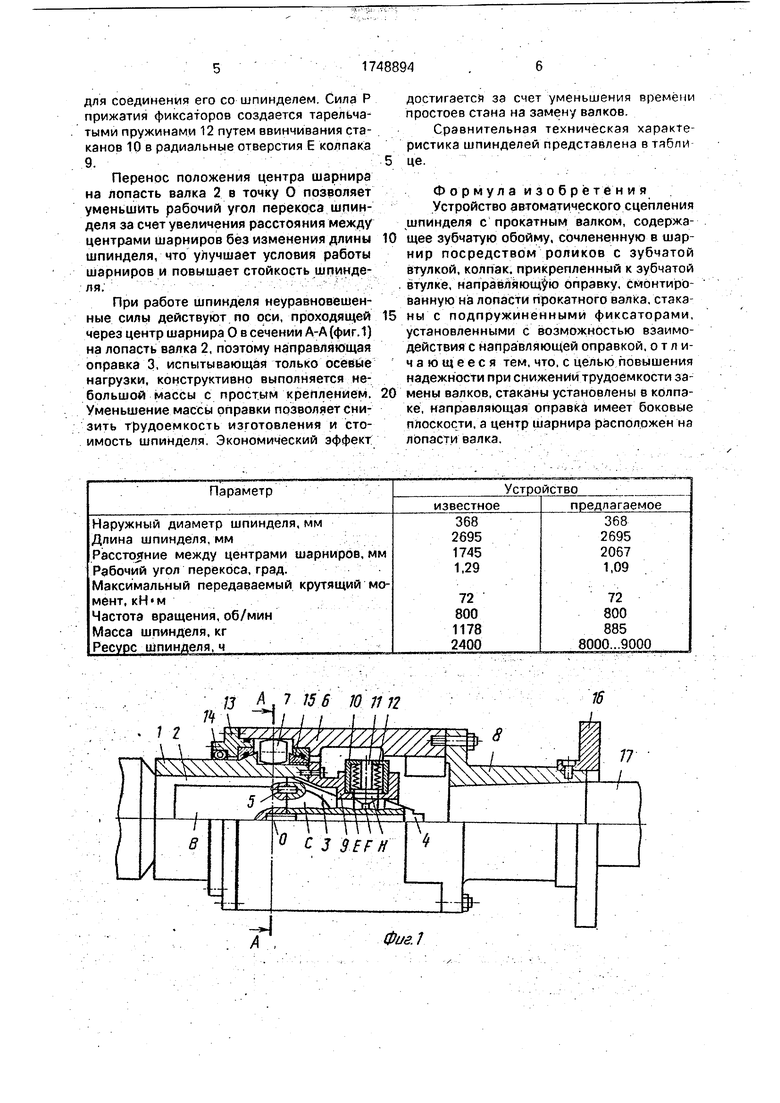

Сравнительная техническая характеристика шпинделей представлена втабли це.

Формула изобретения Устройство автоматического сцепления шпинделя с прокатным валком, содержащее зубчатую обойму, сочлененную в шарнир посредством роликов с зубчатой втулкой, колпак, прикрепленный к зубчатой втулке, направляющую оправку, смонтированную на лопасти прокатного валка, стаканы с подпружиненными фиксаторами, установленными с возможностью взаимодействия с направляющей оправкой, отличающееся тем. что. с целью повышения надежности при снижении трудоемкости замены валков, стаканы установлены в колпаке, направляющая оправка имеет боковые плоскости, а центр шарнира расположен на лопасти валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2003 |

|

RU2241559C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2336963C1 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2123399C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2134169C1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2309017C2 |

Использование приводные линии про катных станов. Сущность изобретения- устройство содержит зубчатые обойму и втупку сочлененные в шарнир посредством роли ков; колпак, прикрепленный к зубчатой втулке; направляющую оправку, смонтированную на лопасти прокатного валка; стаканы с подпружиненными фиксаторами, установленными с возможностью взаимодействия с направляющей оправкой Стаканы установлены в колпаке, направляющая оправка имеет боковые плоскости, а центр шарнира расположен на лопасти валка. Это позволяет повысить надежность устройства и снизить трудоемкость при замене валков. 3 ил,, 1 табл. ю

7J А. 7 156 Ю 1112

В

0 С 3 9EFH

А ,

16

17

Фиг.1

Фиг. 2

//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Королев А А Механическое оборудование прокатных и трубных цехов: Учебник для вузов | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и доп | |||

| - М.: Металлургия, 1987, 480 с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-04—Подача