Изобретение относится к устройствам для очистки полимерных материалов от твердых включений при переработке их в экструдерах, литьевых машинах и др., и может быть использовано в промышленности по произаодству изделий из пластических масс и эластомерных материалов.

Известно фильтрующее устройство, состоящее из соосно расположенных с зазо-. ром корпуса и фильтрующего элемента, выполненного в виде продольных проточек на его наружной поверхности с образованием перегородок, причем проточки поочередно соединены с входным или выходным аналом, а для очистки проточек фильтрующий элемент проворачивается относительно продольной оси.

Недостатком данной конструкции фильтрующего устройства является необходимость при очистке фильтрующих каналов от твердых включений проворачивать фильтрующий элемент до совмещения с каналом нахождения очищенного материала и удалять их вместе. Таким образом, увеличивается количество отходов и снижается качество очистки, поскольку по одному и тому же каналу выгружается очищенный и исходный материал.

Наиболее близким к изобретению техническим решением является фильтрующее устройство, состоящее из корпуса с соосно

2

О О

ся со

расположенными внутри него с зазором фильтрующим элементом, имеющим входной канал с радиальными отверстиями и выходной канал, разделенные переключателем потока с отверстием, сопряженным с входным каналом фильтрующего элемента.

Однако устройство недостаточно надежно в работе при отсутствии ограничителя при переводе переключателя потока из положения фильтрации, когда входной канал перекрыт, в положение очистки входного канала, когда отверстие при повороте переключателя канала должно совмещаться с входным каналом м осуществляется выдавливание исхбдным полимерным4 материалом твердых включений, застрявших на радиальных отверстиях, при этом удаление происходит через выходной канал с очищенным материалом. Кроме того, при возобновлении работы устройства первая порция должна возвращаться на повторную очистку или необходимо предварительно полностью очищать выходной канал.

Цель изобретения -- повышение качества очистки полимерных материалов и надежности работы устройства.

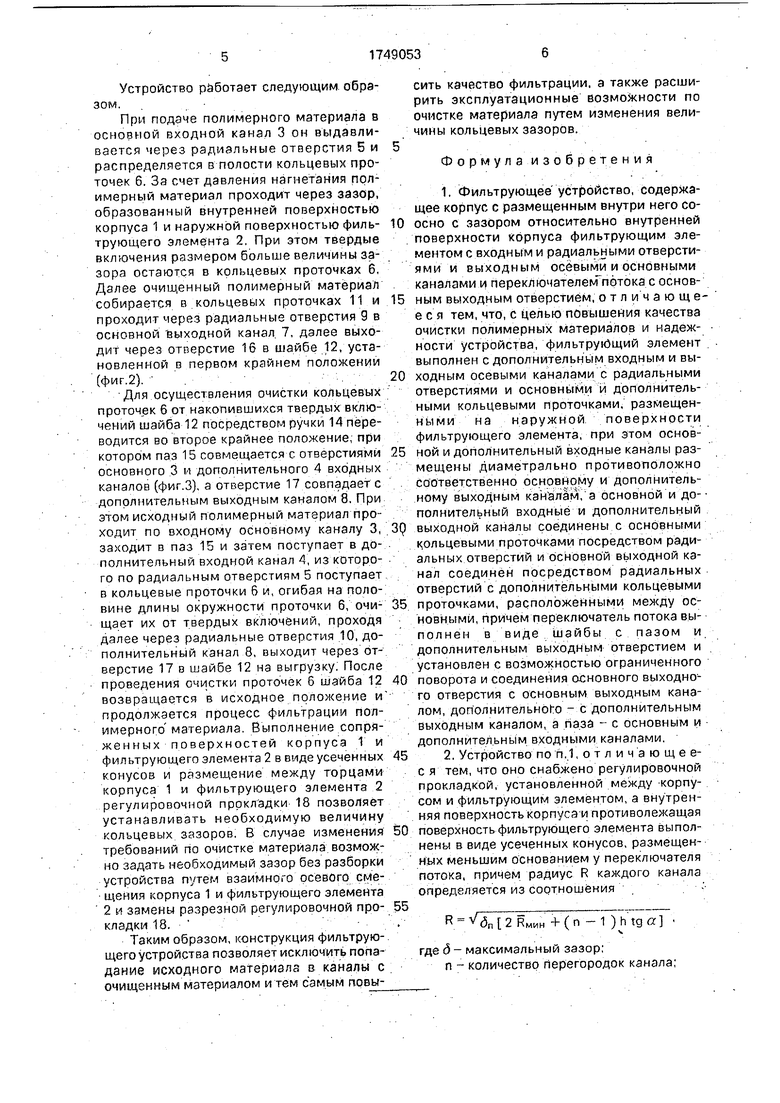

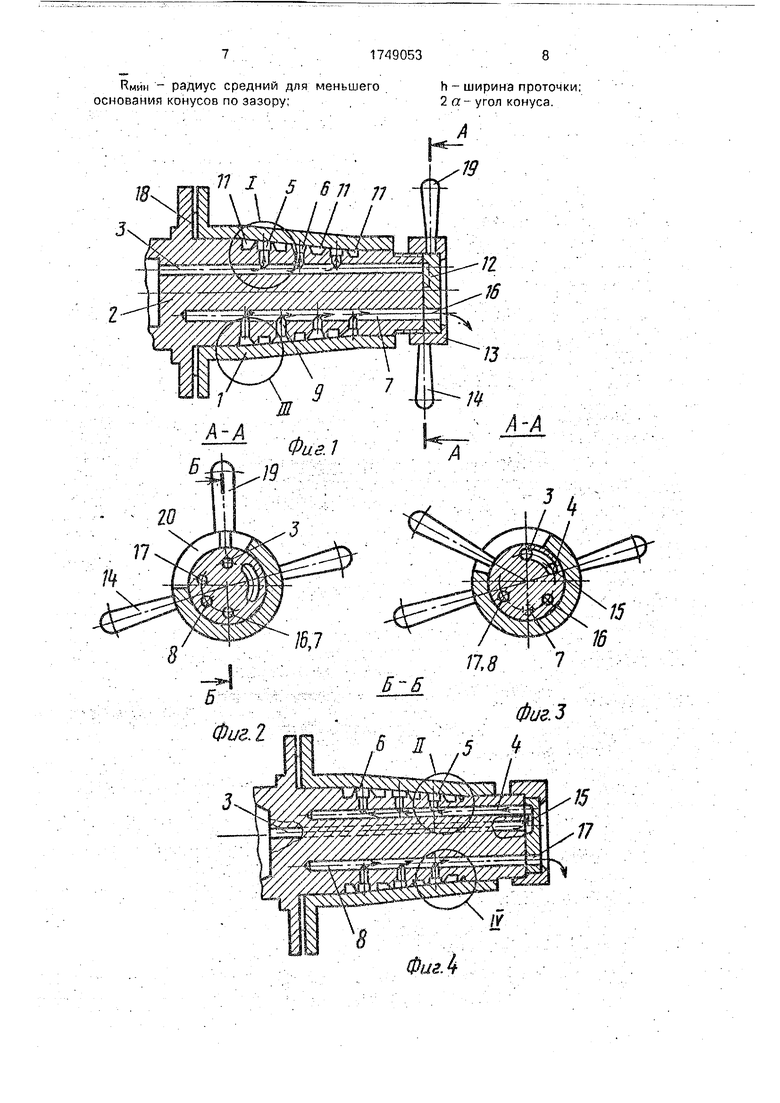

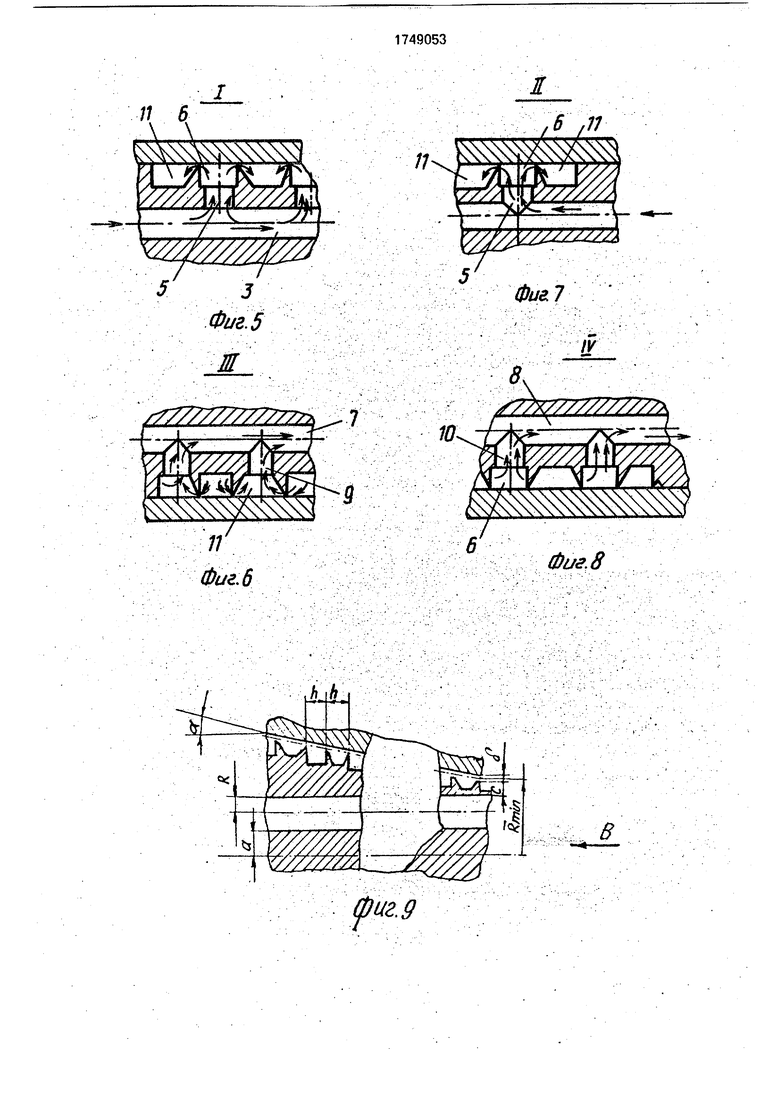

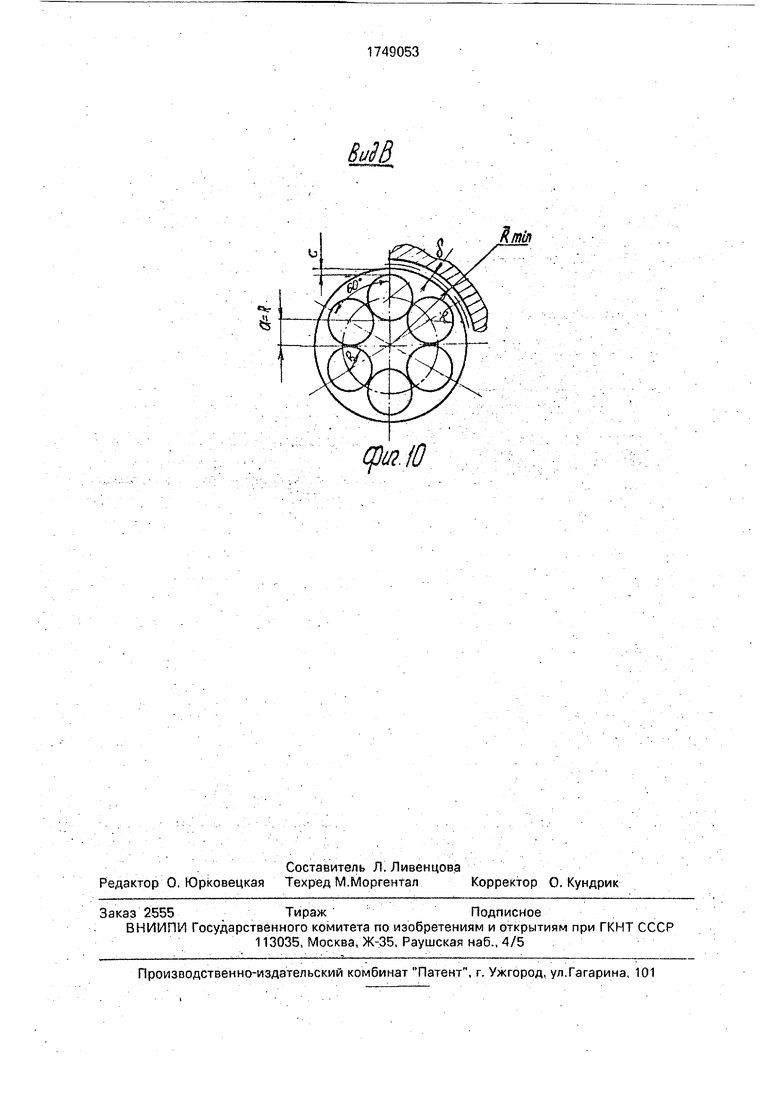

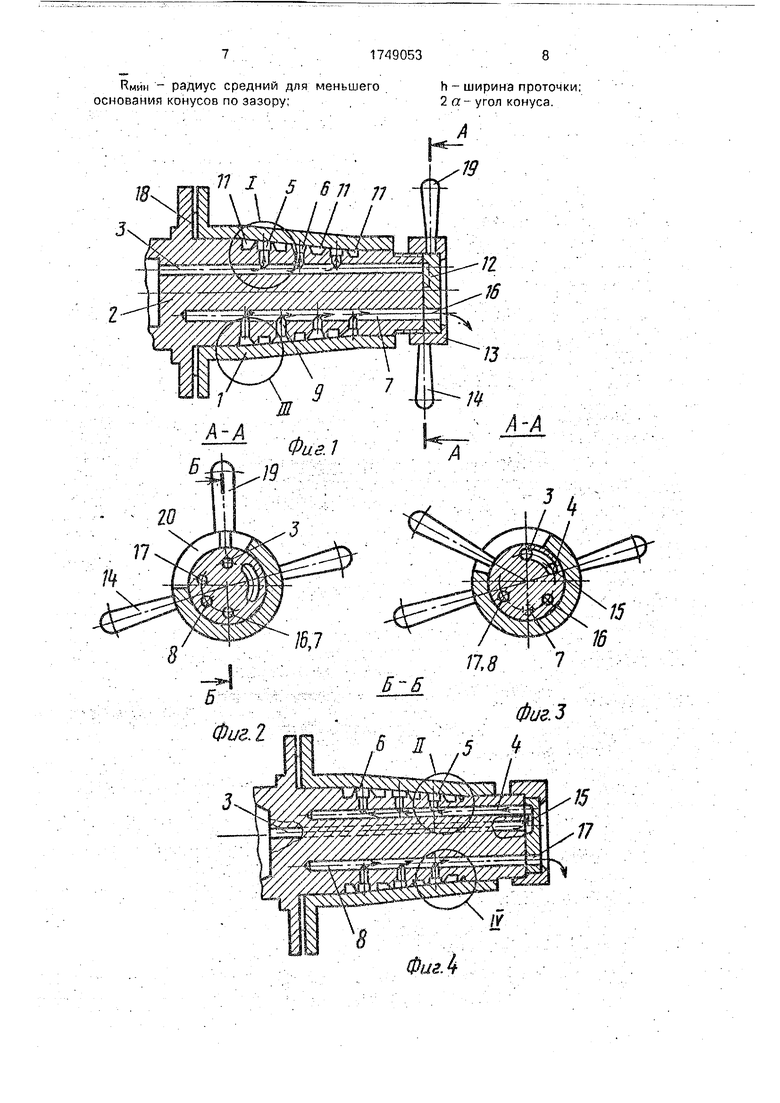

На фиг.1 показано устройство, общий вид в разрезе; на фиг.2 и 3 - сечение Д-А на фиг.1 (соответственно в положении очистки материала и очистки каналов); на фиг.4 - сечение Б-Б на фиг.2; на фиг.5 и б - узлы I и II на фиг.1; на фиг,7 и 8 - узл ы II и IV на фиг.4; на фиг.9 - расчетная схема устройства; на фиг.Ю - вид В на фиг.9.

Фильтрующее устройство содержит корпус 1 с размещенным внутри него со- осно с зазором относительно внутренней поверхности корпуса фильтрующим элементом 2, выполненным с основным 3 и дополнительным 4 входными каналами, соединенными посредством радиальных отверстий 5 с основными кольцевыми проточками 6. Фильтрующий элемент 2 выполнен также с основным 7 и дополнительным 8 выходными каналами, соединенными соответственно посредством радиальных отверстий 9 и 10 с дополнительными 11 и основными 6 копьцевыми проточками.

Проточки 6 и 11 выполнены на наружной поверхности фильтрующего элемента 2, при этом дополнительные проточки 11 расположены между основными проточками 6. Причем основной 3 и дополнительный 4 входные каналы размещены диаметрально противоположно соответственно основному 7 и дополнительному 8 вь{ходйым каналам.

На торце фильтрующего элемента 2 установлен переключатель потока, выполненный в виде шайбы 12, поджатой

посредством накидной гайки 13 с ручками 14.

Шайба 12 выполнена с пазом 15, основным 16 и дополнительным 17 выходными

отверстиями. Шайба 12 установлена с возможностью ограниченного поворота и соединения основного выходного отверстия 16 с основным выходным каналом 7, дополнительного выходного отверстия 17 с дополнительным выходным каналом 8 и паза 15 с основным 3 и дополнительным 4 входными каналами.

Фильтрующее устройство снабжено ре- гулировочной прокладкой 18, установленной между корпусом 1 и фильтрующим элементом 2, а внутренняя поверхность корпуса 1 и противолежащая наружная поверхность фильтрующего элемента 2 выполнены в виде усеченных конусов с меньшим основанием, размещенным у переключателя потока. Исходя из условия обеспечения минимального сопротивления потока материала по каналам и равенства площади поперечного сечения кольцевых щелей радиус каждого канала определяется из соотношения

30

R ,H+(ri-17htg«

где (5 - максимальный зазор;

количество перегородок канала;

RMKH средний радиус для меньшего основания конусов по зазору; h - ширина проточки;

2 а-угол конуса.

Величина зазора зависит от толщины регулировочной прокладки

40

5 Atga,

-толщина регулировочной прокладки. Регулировочная прокладка 18 выполнена разрезной по диаметру. При этом теоретически максимальный радиус каналов с размещением их в фильтрующем элементе 2 и, соответственно, расположение паза 15 и отверстий 16 и 17 на шайбе 12 определяется по схеме на фиг.Ю следующим образом:

R

55

где, с - высота проточки.

Для обеспечения ограниченного поворота шайба 12 снабжена ручкой 19, размещенной в пазу 20 накидной гайки 13.

Устройство работает следующим образом.

При подаче полимерного материала в основной входной канал 3 он выдавливается через радиальные отверстия 5 и распределяется в полости кольцевых проточек 6. За счет давления нагнетания полимерный материал проходит через зазор, образованный внутренней поверхностью корпуса 1 и наружной поверхностью филь- трующего элемента 2. При этом твердые включения размером больше величины зазора остаются в кольцевых проточках 6, Далее очищенный полимерный материал собирается в кольцевых проточках 11 и проходит через радиальные отверстия 9 в основной выходной канал 7, далее выходит через отверстие 16 в шайбе 12, установленной о первом крайнем положении (фиг,2).

Для осуществления очистки кольцевых проточек 6 от накопившихся твердых включений шайба 12 посредством ручки 14 переводится во второе крайнее положение, при котором паз 15 совмещается с отверстиями основного 3 и дополнительного 4 входных каналов (фиг.З), а отверстие 17 совпадает с дополнительным выходным каналом 8, При этом исходный полимерный материал проходит по входному основному каналу 3, заходит в паз 15 и затем поступает в дополнительный входной канал А, из которого по радиальным отверстиям 5 поступает в кольцевые проточки 6 и, огибая на половине длины окружности проточки 6, очи- щает их от твердых включений, проходя далее через радиальные отверстия 10, дополнительный канал 8, выходит через отверстие 17 в шайбе 12 на выгрузку. После проведения очистки проточек 6 шайба 12 возвращается в исходное положение и продолжается процесс фильтрации полимерного материала. Выполнение сопряженных поверхностей корпуса 1 и фильтрующего элемента 2 в виде усеченных конусов и размещение между торцами корпуса 1 и фильтрующего элемента 2 регулировочной прокладки 18 позволяет устанавливать необходимую величину кольцевых зазоров. В случае изменения требований по очистке материала возможно задать необходимый зазор без разборки устройства путем взаимного осевого сме- а1ения корпуса 1 и фильтрующего элемента 2 и замены разрезной регулировочной про- кладки 18.

Таким образом, конструкция фильтрующего устройства позволяет исключить попадание исходного материала в каналы с очищенным материалом и тем самым повы-

сить качество фильтрации, а также расширить эксплуатационные возможности по очистке материала путем изменения величины кольцевых зазоров.

Формула изобретения

1. Фильтрующее устройство, содержащее корпус с размещенным внутри него со- осно с зазором относительно внутренней поверхности корпуса фильтрующим элементом с входным и радиальными отверстиями и выходным осевыми и основными каналами и переключателемГпбтока с основным выходным отверстием, отличающееся тем, что, с целью повышения качества очистки полимерных материалов и надежности устройства, фильтрующий элемент выполнен с дополнительным входным и выходным осевыми каналами с радиальными отверстиями и основными и дополнительными кольцевыми проточками, размещенными на наружной поверхности фильтрующего элемента, при этом основной и дополнительный входные каналы размещены Диаметрально противоположно соответственно основному и дополнительному выходным каналам, а основной и до- полнительный входные и дополнительный выходной каналы соединены с основными кольцевыми проточками посредством радиальных отверстий и основной выходной канал соединен посредством радиальных отверстий с дополнительными кольцевыми проточками, расположенными между основными, причем переключатель потока вы- полнен в виде шайбы с пазом и дополнительным выходным отверстием и установлен с возможностью ограниченного поворота и соединения основного выходного отверстия с основным выходным каналом, дополнительного - с дополнительным выходным каналом, а паза - с основным и дополнительным входными каналами,

2. Устройство поп.1,отличающее- с я тем, что оно снабжено регулировочной прокладкой, установленной между корпусом и фильтрующим элементом, а внутренняя поверхность корпуса и противолежащая поверхность фильтрующего элемента выполнены в виде усеченных конусов, размещенных меньшим основанием у переключателя потока, причем радиус R каждого канала определяется из соотношения

R v 5n 2RMHH +(n -1 )htga

ч

где д - максимальный зазор;

п - количество перегородок канала;

5 е

Фиг

А 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Патронный фильтр | 1985 |

|

SU1282869A1 |

| Моечная головка | 1989 |

|

SU1713689A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2440218C1 |

| Устройство для очистки поверхностей судовых корпусов | 1982 |

|

SU1025584A1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ НАСОС | 2007 |

|

RU2358158C2 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ И ОСВОЕНИЯ СКВАЖИН (ВАРИАНТЫ) | 2002 |

|

RU2213862C1 |

| Устройство для промывки полостей и каналов | 1988 |

|

SU1533776A1 |

| ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ НАСОС | 2000 |

|

RU2195582C2 |

Использование: в промышленности по производству изделий из пластических масс и эластомерных материалов при очистке полимерных материалов от твердых включений при переработке их в зкструдерах, литьевых машинах и др. Сущность фильтрующий элемент устройства выполнен с ос/ новным и дополнительным входными и основным и дополнительным выходными каналами. На наружной поверхности фильтрующего элемента выполнены основные и дополнительные кольцевые проточки. Каналы соединены с кольцевыми проточками посредством радиальных отверстий. При этом переключатель потока выполнен в виде шайбы с пазом и с основным и дополнительным выходными отверстиями. Шайба установлена с возможностью соединения основного выходного отверстия с основным выходным каналом, дополнительного выходного отверстия - с дополнительным выходным каналом, а паза - с основным и дополнительным входными каналами. Та-1 кие выполнение и размещение конструктивных элементов позволяют исключить попадание исходного материала в каналы с очищенным материалом, что повышает качество фильтрации. 1 з.п. ф-лы, 10 ил / & И

Щ

Фиг. I

15

16

Фиг.З

Л, ,5 4

I

,6 ,П

/Z/s/Јts&

Фиг 7

IV

8

s7/x/7////////S / . N

Ш

Фиг. 8

В

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ ВОДНОГО РАСТВОРА НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ СЕРЫ | 1993 |

|

RU2097316C1 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ДЕАЦИЛИРОВАННОГО ЦЕФАЛОСПОРИНА | 1998 |

|

RU2208643C2 |

Авторы

Даты

1992-07-23—Публикация

1990-01-24—Подача