Изобретение относится к очистке изделия, а именно к мойке полых изделий типа емкостей, и может использоваться в различных отраслях промышленности.

Цель изобретения - повышение эффективности очистки и расширение технологических возможностей.

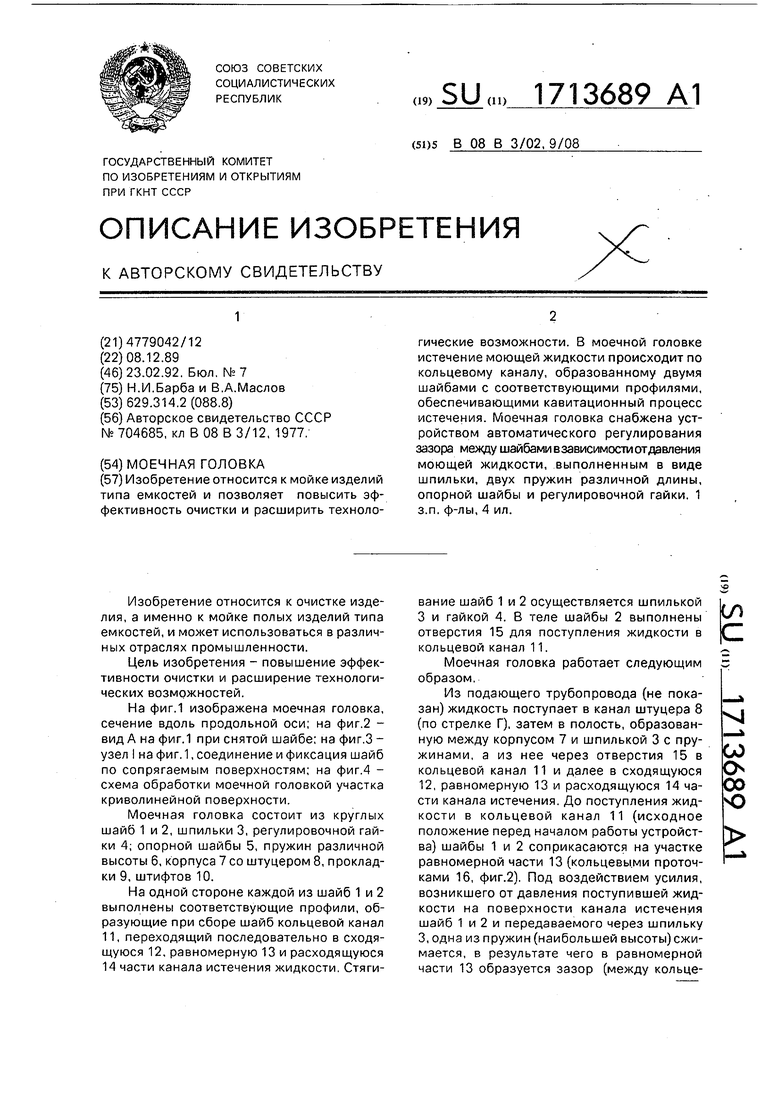

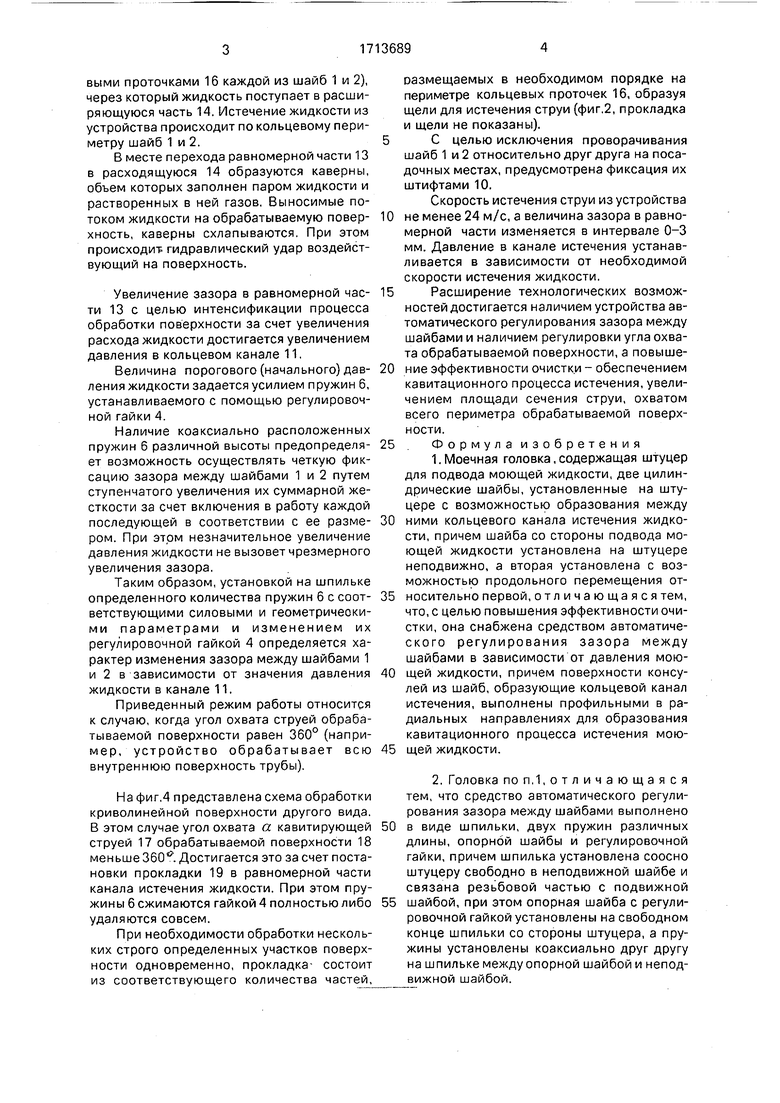

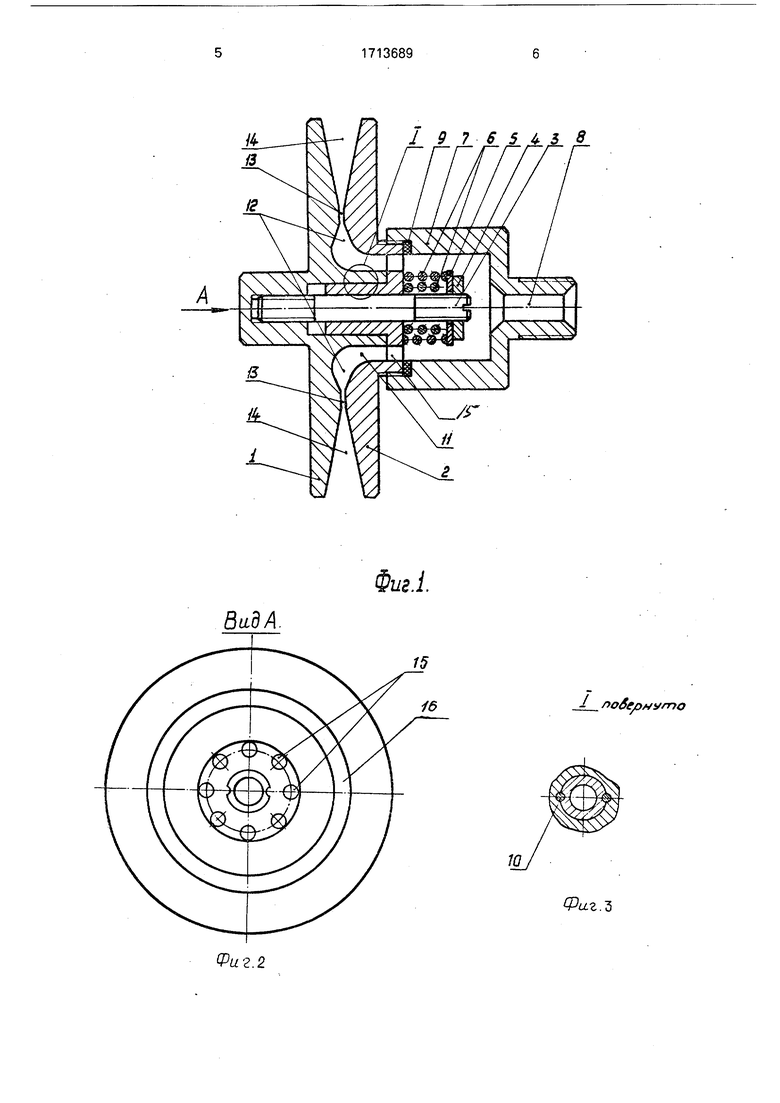

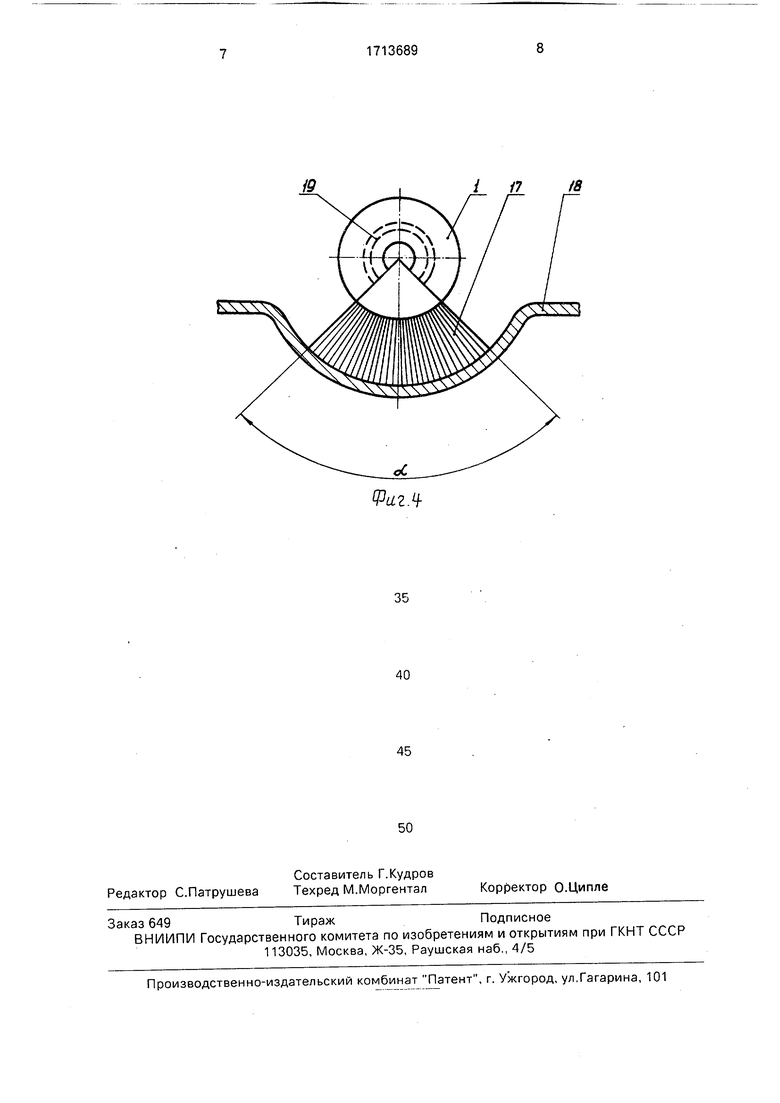

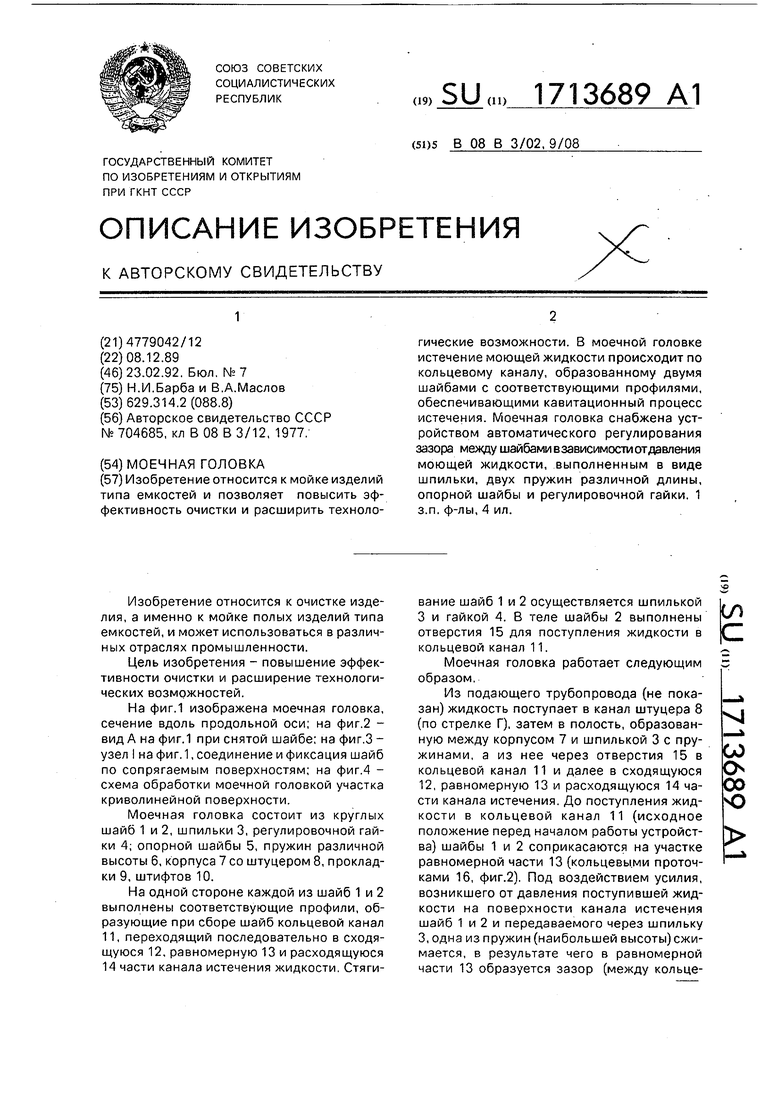

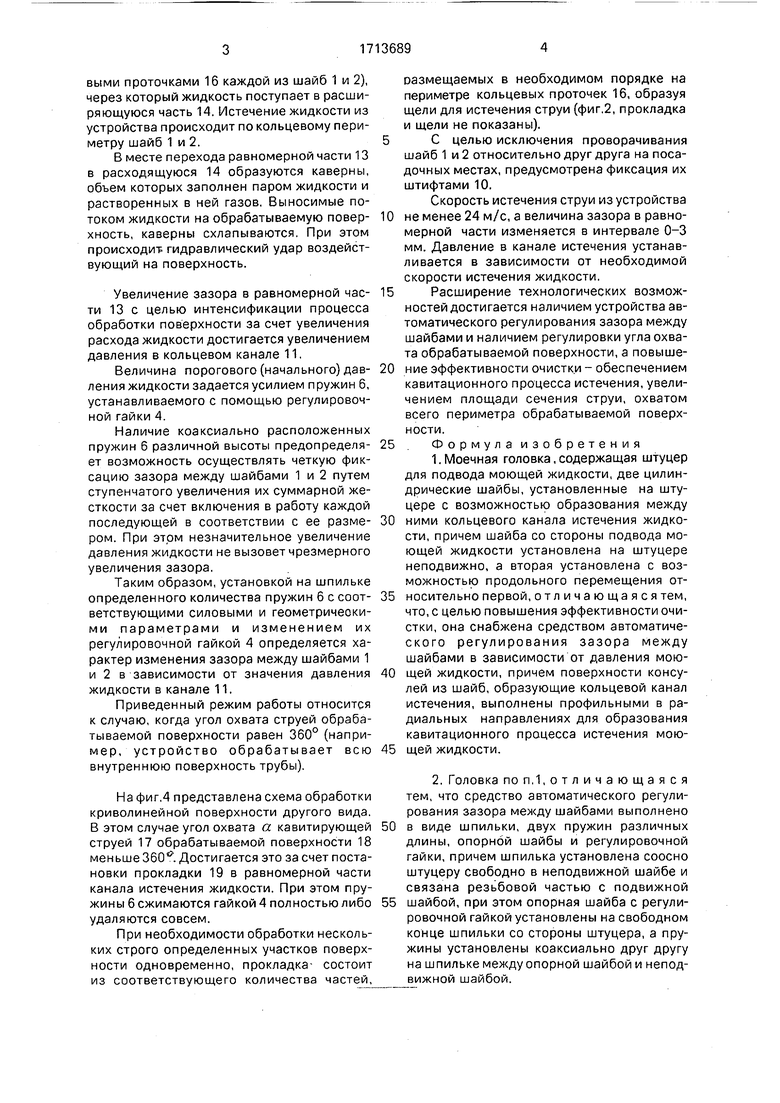

На фиг.1 изображена моечная головка, сечение вдоль продольной оси; на фиг.2 вид А на фиг.1 при снятой шайбе; на фиг.З узел I на фиг. 1, соединение и фиксация шайб по сопрягаемым поверхностям; на фиг.4 схема обработки моечной головкой участка криволинейной поверхности.

Моечная головка состоит из круглых шайб 1 и 2, шпильки 3, регулировочной гайки 4; опорной шайбы 5, пружин различной высоты 6, корпуса 1 со штуцером 8, прокладки 9, штифтов 10.

На одной стороне каждой из шайб 1 и 2 выполнены соответствующие профили, образующие при сборе шайб кольцевой канал 11, переходящий последовательно в сходящуюся 12, равномерную 13 и расходящуюся 14 части канала истечения жидкости. Стягивание шайб 1 и 2 осуществляется шпилькой 3 и гайкой 4. В теле шайбы 2 выполнены отверстия 15 для поступления жидкости в кольцевой канал 11.

Моечная головка работает следующим образом.

Из подающего трубопровода (не показан) жидкость поступает в канал штуцера 8 (по стрелке Г), затем в полость, образованную между корпусом 7 и шпилькой 3 с пружинами, а из нее через отверстия 15 в кольцевой канал 11 и далее в сходящуюся 12, равномерную 13 и расходящуюся 14 части канала истечения. До поступления жидкости в кольцевой канал 11 (исходное положение перед началом работы устройства) шайбы 1 и 2 соприкасаются на участке равномерной части 13 (кольцевы.ми проточками 16, фиг.2). Под воздействием усилия, возникшего от давления поступившей жидкости на поверхности канала истечения шайб 1 и 2 и передаваемого через шпильку 3,одна из пружин (наибольшей высоты) сжимается, в результате чего в равномерной части 13 образуется зазор (между кольцевыми проточками 16 каждой из шайб 1 и 2), через который жидкость поступает в расширяющуюся часть 14. Истечение жидкости из устройства происходит по кольцевому периметру шайб 1 и 2. В месте перехода равномерной части 13 в расходящуюся 14 образуются каверны, объем которых заполнен паром жидкости и растворенных в ней газов. Выносимые потоком жидкости на обрабатываемую поверхность, каверны схлапываются. При этом происходит гидравлический удар воздействующий на поверхность. Увеличение зазора в равномерной части 13 с целью интенсификации процесса обработки поверхности за счет увеличения расхода жидкости достигается увеличением давления в кольцевом канале 11. Величина порогового(начального) давления жидкости задается усилием пружин 6, устанавливаемого с помощью регулировочной гайки 4. Наличие коаксиально расположенных пружин 6 различной высоты предопределяет возможность осуществлять четкую фиксацию зазора между шайбами 1 и 2 путем ступенчатого увеличения их суммарной жесткости за счет включения в работу каждой последующей в соответствии с ее размером. При этом незначительное увеличение давления жидкости не вызовет чрезмерного увеличения зазора. Таким образом, установкой на шпильке определенного количества пружин 6 с соответствующими силовыми и геометрическими параметрами и изменением их регулировочной гайкой 4 определяется характер изменения зазора между шайбами 1 и 2 в зависимости от значения давления жидкости в канале 11. Приведенный режим работы относится к случаю, когда угол охвата струей обрабатываемой поверхности равен 360° (например, устройство обрабатывает всю внутреннюю поверхность трубы). На фиг.4 представлена схема обработки криволинейной поверхности другого вида. В этом случае угол охвата а. кавитирующей струей 17 обрабатываемой поверхности 18 меньше 360. Достигается это за счет постановки прокладки 19 в равномерной части канала истечения жидкости. При этом пружины 6 сжимаются гайкой 4 полностью либо удаляются совсем. При необходимости обработки нескольких строго определенных участков поверхности одновременно, прокладка- состоит из соответствующего количества частей. оазмещаемых в необходимом порядке на периметре кольцевых проточек 16, образуя щели для истечения струи (фиг.2, прокладка и щели не показаны). С целью исключения проворачивания шайб 1 и 2 относительно друг друга на посадочных местах, предусмотрена фиксация их штифтами 10. Скорость истечения струи из устройства не менее 24 м/с, а величина зазора в равномерной части изменяется в интервале 0-3 мм. Давление в канале истечения устанавливается в зависимости от необходимой скорости истечения жидкости. Расширение технологических возможностей достигается наличием устройства автоматического регулирования зазора между шайбами и наличием регулировки угла охвата обрабатываемой поверхности, а повышение эффективности очистки - обеспечением кавитационного процесса истечения, увеличением площади сечения струи, охватом всего периметра обрабатываемой поверхности. . Формула изобретения 1.Моечная головка, содержащая штуцер для подвода моющей жидкости, две цилиндрические шайбы, установленные на штуцере с возможностью образования между ними кольцевого канала истечения жидкости, причем шайба со стороны подвода моющей жидкости установлена на штуцере неподвижно, а вторая установлена с возможностью продольного перемещения относительно первой, отличающаяся тем, что, с целью повышения эффективности очистки, она снабжена средством автоматического регулирования зазора между шайбами в зависимости от давления моющей жидкости, причем поверхности консулей из шайб, образующие кольцевой канал истечения, выполнены профильными в радиальных направлениях для образования кавитационного процесса истечения моющей жидкости. 2.Головка по п.1,отличающаяся тем, что средство автоматического регулирования зазора между шайбами выполнено в виде шпильки, двух пружин различных длины, опорной шайбы и регулировочной гайки, причем шпилька установлена соосно штуцеру свободно в неподвижной шайбе и связана резьбовой частью с подвижной шайбой, при этом опорная шайба с регулировочной гайкой установлены на свободном конце шпильки со стороны штуцера, а пружины установлены коаксиально друг другу на шпильке между опорной шайбой и неподвижной шайбой.

/4.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Моечная машина | 1987 |

|

SU1526848A1 |

| Моечная головка | 1986 |

|

SU1378955A1 |

| РЕЖУЩАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОНАПОРНОЙ ЖИДКОСТНОЙ СТРУИ | 1999 |

|

RU2167003C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1999 |

|

RU2162754C1 |

| РАЗБРЫЗГИВАТЕЛЬ | 1994 |

|

RU2102159C1 |

| ПЕРЕДВИЖНОЙ МАЛООБЪЕМНЫЙ МОЕЧНЫЙ АГРЕГАТ | 2009 |

|

RU2420415C1 |

| ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2317437C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ СОПЛОВОГО НАСАДКА | 1999 |

|

RU2171718C2 |

| Устройство для мойки емкостей | 1987 |

|

SU1484394A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ФАР ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2430841C2 |

Изобретение относится к мойке изделий типа емкостей и позволяет повысить эффективность очистки и расширить технологические возможности. В моечной головке истечение моющей жидкости происходит по кольцевому каналу, образованному двумя шайбами с соответствующими профилями, обеспечивающими кавитациониый процесс истечения. Моечная головка снабжена устройством автоматического регулирования зазора между шайбами в зависимости от давления моющей жидкости, выполненным в виде шпильки, двух пружин различной длины, опорной шайбы и регулировочной гайки. 1 з.п. ф-лы, 4 ил.

QadA.

Фш.1.

- f oSe Hyfno

ю

..Ъ

.

| Аэрогидродинамический излучатель для очистки внутренних поверхностей труб | 1977 |

|

SU704685A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-08—Подача