Изобретение относится к черной металлургии, в частности к выплавке стали в кислородных конвертерах с повышенной долей лома в металлошихте.

Известен способ выплавки стали в конвертере, включающий завалку металлолома, двухстадийный ввод кускового топлива и продувку ванны кислородом. Часть твердого топлива (антрацита или тощего угля) загружают предварительно под металлический лом или совместно с ним, например, в виде скрапоугольтных пакетов, или после заливки чугуна, оставшуюся часть топлива присаживают по ходу продувки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ выплавки стали в кислородном конвертере, включающий завалку металлолома, двухстадийный ввод топлива различного качества и продувку кислородом.

Недостатком данного способа является необходимость высокого расхода топлива вследствие снижения температуры ванны при протекании эндотермических реакций разложения углеводородсодержащих продуктов пиролиза угля с высоким содержанием летучих веществ и потерь тепла с выносимой из полости конвертера низкореакционной сажей, образующейся при разложении. Высокий расход топлива в свою очередь способствует снижению эффективности его использования, удлинению плавки и ухудшению качества стали. Сжигание в конвертере углей с высоким выходом летучих веществ обуславливает увеличение вредных выбросов в атмосферу (сажи, канцерогенных компонентов смолистых соеди- нений, оксидов углерода, серы и углеводородов).

Целью изобретения является снижение расхода топлива, сокращение длительности

Х|

4 Ю

ю со XI

плавки и уменьшение вредных выбросов в атмосферу.

Для этого на первой стадии вводят топливо с выходом летучих веществ 5,0-15,0% и реакционной способностью углерода 5,0- 14,0 мл/г-с, а на второй стадии подают топливо с выходом летучих 0,5-5,0% и реакционной способностью углерода 0,1- 1,2 мл/г-с.

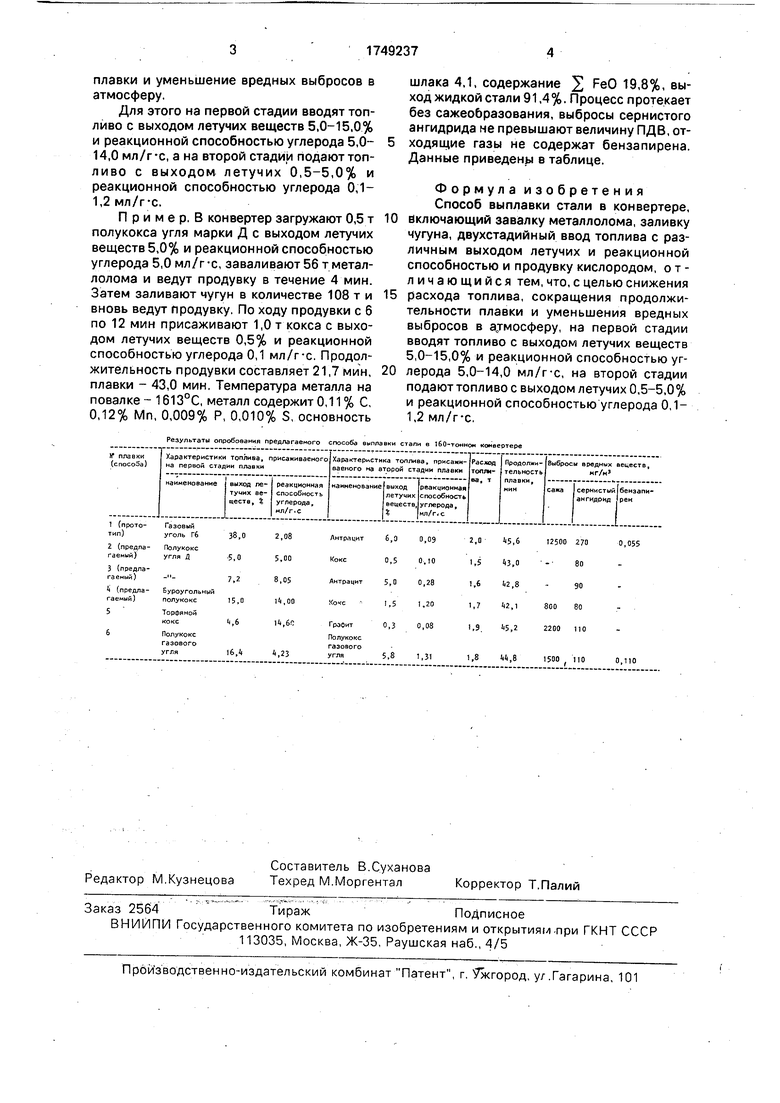

П р и м е р, В конвертер загружают 0,5 т полукокса угля марки Д с выходом летучих веществ 5,0% и реакционной способностью углерода 5,0 мл/г-с, заваливают 56 т металлолома и ведут продувку в течение 4 мин. Затем заливают чугун в количестве 108 т и вновь ведут продувку. По ходу продувки с 6 по 12 мин присаживают 1,0 т кокса с выходом летучих веществ 0,5% и реакционной способностью углерода 0,1 мл/г-с. Продолжительность продувки составляет 21,7 мин, плавки - 43,0 мин. Температура металла на повалке - 1613°С, металл содержит 0,11% С, 0,12% Мп, 0,009% Р, 0,010% S, основность

шлака 4,1, содержание 2 FeO 19,8%, выход жидкой стали 91,4%. Процесс протекает без сажеоЬразования, выбросы сернистого ангидрида не превышают величину ПДВ, от- ходящие газы не содержат бензапирена. Данные приведены в таблице.

Формула изобретения Способ выплавки стали в конвертере,

включающий завалку металлолома, заливку чугуна, двухстадийный ввод топлива с различным выходом летучих и реакционной способностью и продувку кислородом, отличающийся тем, что, с целью снижения

расхода топлива, сокращения продолжительности плавки и уменьшения вредных выбросов в атмосферу, на первой стадии вводят топливо с выходом летучих веществ 5,0-15,0% и реакционной способностью углерода 5,0-14,0 мл/г-с, на второй стадии пода ют топливо с выходом летучих 0,5-5,0% и реакционной способностью углерода 0,1- 1,2 мл/г-с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2368669C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1991 |

|

RU2037526C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2389799C1 |

| Способ выплавки стали в кислородном конвертере | 1984 |

|

SU1375656A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2215045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1997 |

|

RU2140993C1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1765184A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

Использование: е черной металлургии, в частности при выплавке стали в кислородных конвертерах с повышенной долей лома в металлошихте. Сущность изобретения в конвертер загружают металлолом, заливают чугун и осуществляют продувку кислородом. На первой стадии вводят топливо с выходом летучих веществ 5,0-15,0% и реакционной способностью углерода 5,0-14,0 мл/г-с, а на второй стадии подают топливо с выходом летучих веществ 0,5-5,0% и реакционной способностью углерода 0,1-1,2 мл/г-с. 1 табл

Результаты опробования предлагаемого способа выплавки стали в 160-тонном конвертере

а

а

а

Газовый уголь Гб

Полукокс угля Д

Буроугольный полукокс

Торфяной кокс

Полукокс газового угля

38,0

5,0

7,2

15,0

46

16,4

2,08 5,00 8,05 И,00 14,6

,23

Антрацит Кокс Антрацит Чокс

ГрэОит Полукокс газового угля

0,09

0,0 0,28 1,20 0,08

2,0 1,5 ,«

5,6 43,0 42,8

1,31

12500 270 80 90

800 80 2200 ПО

0,055

0,110

| Способ выплавки стали в кислородном конвертере | 1976 |

|

SU594179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в кислородном конвертере | 1984 |

|

SU1375656A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бюллетень Черная металлургия, 1987, № 21, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-23—Публикация

1989-06-27—Подача