Изобретение относится к печной теплотехнике, преимущественно, металлургической и может использоваться в нагревательных и термических печах для интенсификации нагрева металла.

Целью изобретения является интенсификация нагрева металла за счет непрерывного регулирования длин факелов.

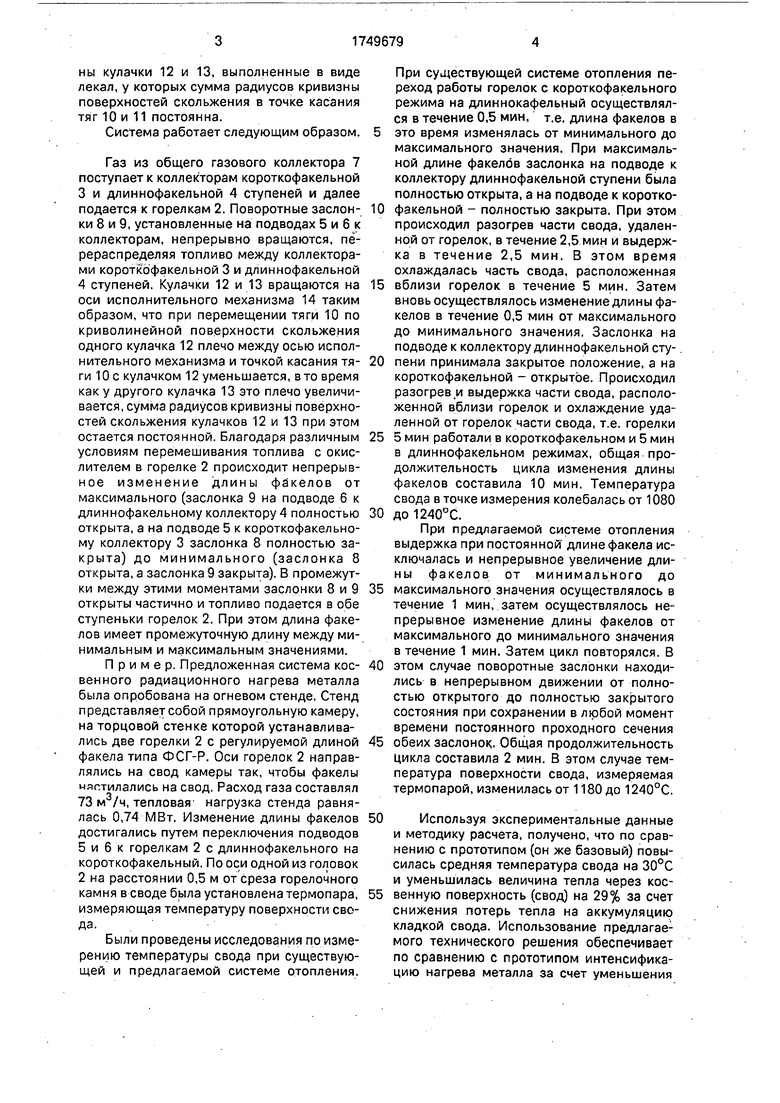

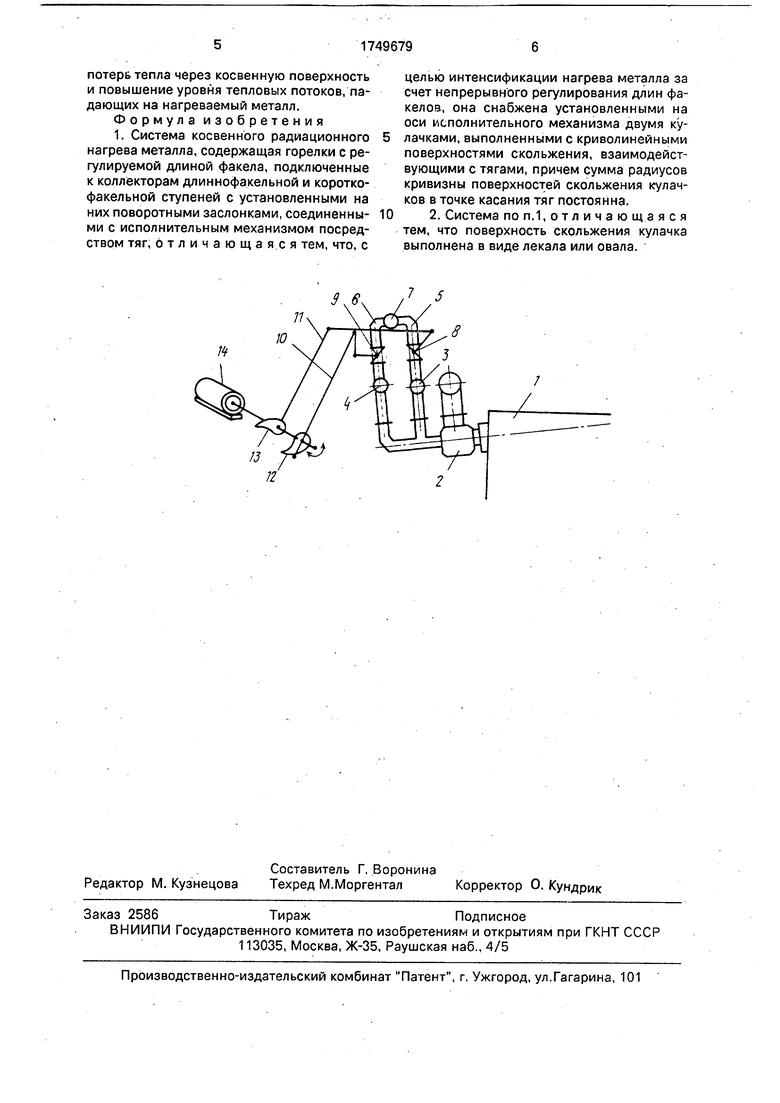

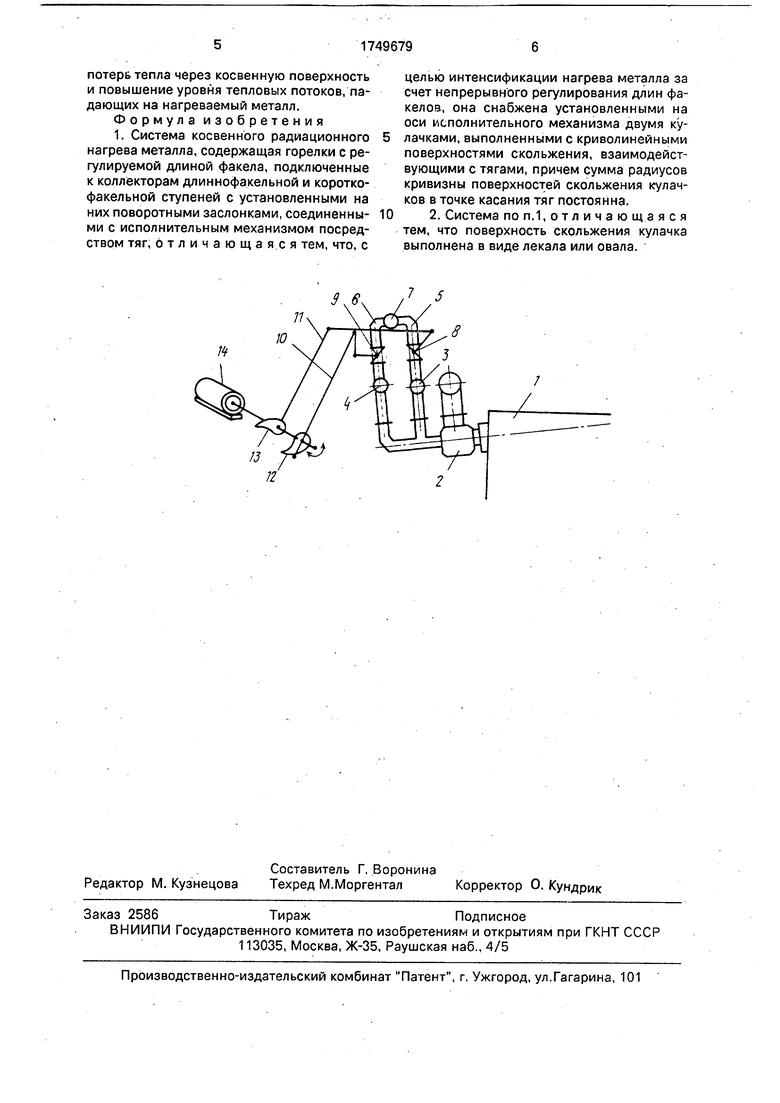

На чертеже приведена схема предлагаемой системы косвенного радиационного нагрева металла.

Изобретение осуществляется следующим образом.

На печи 1 установлены двухпроводные горелки 2 с регулируемой длиной факела с

направлением факелов горелок 3 на свод печи. Горелки 2 подсоединены к двум коллекторам короткофакельной 3 и длиннофакельной 4 ступеней. Коллекторы 3 и 4 с помощью подводов 5 и 6 соответственно подсоединены к общему печному коллектору 7, по которому подается топливо. На подводах 5 и 6 установлены поворотные заслонки 8 и 9 соответственно, с помощью которых перераспределяется расход топлива между ступенями горелок 3. Поворотные заслонки 8 и 9 с помощью тяг 10 и 11 соответственно и кулачков 12 и 13 соответственно соединены с исполнительным механизмом 14, на оси которого расположеVI

4 Ю Os vj

Ю

ны кулачки 12 и 13, выполненные в виде лекал, у которых сумма радиусов кривизны поверхностей скольжения в точке касания тяг 10 и 11 постоянна.

Система работает следующим образом.

Газ из общего газового коллектора 7 поступает к коллекторам короткофакельной

3и длиннофакельной 4 ступеней и далее подается к горелкам 2. Поворотные заслонки 8 и 9, установленные на подводах 5 и б к коллекторам, непрерывно вращаются, перераспределяя топливо между коллекторами короткофакельной 3 и длиннофакельной

4ступеней. Кулачки 12 и 13 вращаются на оси исполнительного механизма 14 таким образом, что при перемещении тяги 10 по криволинейной поверхности скольжения одного кулачка 12 плечо между осью исполнительного механизма и точкой касания тяги 10 с кулачком 12 уменьшается, в то время как у другого кулачка 13 это плечо увеличивается, сумма радиусов кривизны поверхностей скольжения кулачков 12 и 13 при этом остается постоянной. Благодаря различным условиям перемешивания топлива с окислителем в горелке 2 происходит непрерывное изменение длины факелов от максимального (заслонка 9 на подводе 6 к длиннофакельному коллектору 4 полностью открыта, а на подводе 5 к короткофакельно- му коллектору 3 заслонка 8 полностью закрыта) до минимального (заслонка 8 открыта, а заслонка 9 закрыта). В промежутки между этими моментами заслонки 8 и 9 открыты частично и топливо подается в обе ступеньки горелок 2. При этом длина факелов имеет промежуточную длину между минимальным и максимальным значениями.

Пример, Предложенная система косвенного радиационного нагрева металла была опробована на огневом стенде. Стенд представляет собой прямоугольную камеру, на торцовой стенке которой устанавливались две горелки 2 с регулируемой длиной факела типа ФСГ-Р. Оси горелок 2 направлялись на свод камеры так, чтобы факелы настилались на свод. Расход газа составлял 73 м3/ч, тепловая нагрузка стенда равнялась 0,74 МВт. Изменение длины факелов достигались путем переключения подводов

5и 6 к горелкам 2 с длиннофакельного на короткофакельный. По оси одной из головок 2 на расстоянии 0,5 м от среза горелочного камня в своде была установлена термопара, измеряющая температуру поверхности свода.

Были проведены исследования по измерению температуры свода при существующей и предлагаемой системе отопления.

При суа ествующей системе отопления переход работы горелок с короткофакельного режима на длиннокафельный осуществлялся в течение 0,5 мин, т.е. длина факелов в

это время изменялась от минимального до максимального значения. При максимальной длине факелов заслонка на подводе к коллектору длиннофакельной ступени была полностью открыта, а на подводе к короткофакельной - полностью закрыта. При этом происходил разогрев части свода, удаленной от горелок, в течение 2,5 мин и выдержка в течение 2,5 мин. В этом время охлаждалась часть свода, расположенная

вблизи горелок в течение 5 мин. Затем вновь осуществлялось изменение длины факелов в течение 0,5 мин от максимального до минимального значения. Заслонка на подводе к коллектору длиннофакельной ступени принимала закрытое положение, а на короткофакельной - открытое. Происходил разогрев .и выдержка части свода, расположенной вблизи горелок и охлаждение удаленной от горелок части свода, т.е. горелки

5 мин работали в короткофакельном и 5 мин в длиннофакельном режимах, общая продолжительность цикла изменения длины факелов составила 10 мин. Температура свода в точке измерения колебалась от 1080

до 1240°С.

При предлагаемой системе отопления выдержка при постоянной длине факела исключалась и непрерывное увеличение длины факелов от минимального до

максимального значения осуществлялось в течение 1 мин, затем осуществлялось непрерывное изменение длины факелов от максимального до минимального значения в течение 1 мин. Затем цикл повторялся. В

этом случае поворотные заслонки находились в непрерывном движении от полностью открытого до полностью закрытого состояния при сохранении в любой момент времени постоянного проходного сечения

обеих заслонок. Общая продолжительность цикла составила 2 мин. В этом случае температура поверхности свода, измеряемая термопарой, изменилась от 1180 до 1240°С.

Используя экспериментальные данные и методику расчета, получено, что по сравнению с прототипом (он же базовый) повысилась средняя температура свода на 30°С и уменьшилась величина тепла через косвенную поверхность (свод) на 29% за счет снижения потерь тепла на аккумуляцию кладкой свода. Использование предлагав1 мого технического решения обеспечивает по сравнению с прототипом интенсификацию нагрева металла за счет уменьшения

потерь тепла через косвенную поверхность и повышение уровня тепловых потоков, падающих на нагреваемый металл. Формула изобретения 1. Система косвенного радиационного нагрева металла, содержащая горелки с регулируемой длиной факела, подключенные к коллекторам длиннофакельной и коротко- факельной ступеней с установленными на них поворотными заслонками, соединенными с исполнительным механизмом посредством тяг, отличающаяся тем, что, с

0

целью интенсификации нагрева металла за счет непрерывного регулирования длин факелов, она снабжена установленными на оси исполнительного механизма двумя кулачками, выполненными с криволинейными поверхностями скольжения, взаимодействующими с тягами, причем сумма радиусов кривизны поверхностей скольжения кулачков в точке касания тяг постоянна.

2. Система по п. 1,отличающаяся тем, что поверхность скольжения кулачка выполнена в виде лекала или овала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ косвенного радиационного нагрева металла | 1980 |

|

SU897867A2 |

| Способ косвенного радиационного нагрева металла | 1988 |

|

SU1650732A1 |

| Вращающаяся печь | 1988 |

|

SU1629717A1 |

| Способ нагрева металла в нагревательных печах | 1989 |

|

SU1786135A1 |

| Способ отопления печи | 1986 |

|

SU1399362A1 |

| Способ отопления промышленных печей | 1978 |

|

SU787486A1 |

| Способ автоматического регулирования процесса горения | 1982 |

|

SU1068665A1 |

| Устройство для внешнего нагрева шихта на агломерационной ленте | 1976 |

|

SU602577A1 |

| УСТРОЙСТВО НАГРЕВА ФУТЕРОВКИ КОВША | 1992 |

|

RU2027546C1 |

| Секция газовой печи косвенного радиационного нагрева металла | 1979 |

|

SU855359A1 |

Изобретение относится к металлургической теплотехнике и может использоваться в нагревательных и термических печах. Система косвенного радиационного нагрева металла содержит горелки 2 с регулируемой длиной факела, подключенные к коллекторам 3 и 4 длиннофакельной и короткофакельной ступеней, на которых установлены поворотные заслонки 8 и 9, тяги 10 и 11 и исполнительный механизм 14. На оси исполнительного механизма 14 установлены два дисковых кулачка 12 и 13 с криволинейными поверхностями скольжения, обеспечивающих через тяги 10 и 11 непрерывное перемещение поворотных заслонок 8 и 9. Поверхность скольжения кулачков 12 и 13 выполнена криволинейной в виде лекала или овала и сумма радиусов кривизны поверхностей скольжения кулачков в точке касания тяг при вращении кулачков постоянна. При этом длина факелов горелок благодаря перераспределению топлива между ступенями изменяется непрерывно от минимального до максимального значения и наоборот. 1 з.п. ф-лы, 1 ил. (Л С

з.е.

11

П

13

п

7 5

8

| Лисиенко В.Г., Волков В.В., Фетисов Б.А | |||

| и Хухарев Н.И | |||

| Использование природного газа при сводовом отоплении нагрева- тельных печей (опыт ПНТЗ) | |||

| Обзор ВНИИЭгазпром, М | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-23—Подача