Изобретение относится к металлургии прецизионных сплавов, в частности сплавов, содержащих железо и кобальт в качестве основы и используемых, например, для изготовления сердечников-магнитопроводов, малогабаритных силовых трансформаторов, высокочастотных электрических машин.

Целью изобретения является повышение магнитных свойств сплавов.

Сущность изобретения заключается в том, что выплавку ведут в контакте и при взаимодействии жидкого металла с силикатами натрия и калия.

Слой силикатов натрия и калия наносят перед каждой плавкой на рабочую поверхность тигля.

В расплавленный металл на весь период рафинировки вводят огнеупорный стержень, состоящий из электроплавленого магнезита электрокорунда или их смеси и силикатов натрия и калия, кратковременно извлекаемый из металла при раскислении и легировании.

Содержание силикатов натрия и калия в огнеупорном стержне 0,5-6,0 мас.

На зеркало жидкого металла после расплавления дают керамические окатыши, состоящие из электрокорунда, электроплавленого магнезита или их смеси и силикатов натрия и калия.

Содержание силикатов натрия и калия в окатышах 0,5-8,0 мас.

Выплавку металла ведут в тигле с футеровкой, в которую дополнительно введены силикаты натрия и калия в количестве 0,5-4,0 мас.

П р и м е р 1. Проводят выплавку сплава 49К2ФА-ВИ класс III (ГОСТ 10160-75) в вакуумной индукционной печи емкостью 0,5 т. Состав сплава, кобальт 49,5, ванадий 2, железо остальное. Контактирующую с расплавом рабочую поверхность тигля, изготовленного из смеси электроплавленого магнезита (50 мас.) ЧМТУ 8-65-69 и электрокорунда (50 мас.) ГОСТ 3647-59, перед проведением серии плавок обмазывают слоем силикатов калия и натрия (жидкого стекла). Нанесенную обмазку высушивают специальным нагревателем 6 ч (при нанесении обмазки на горячий тигель специальная сушка обмазки не требуется). Сплав выплавляют на чистых шихтовых материалах, содержащих минимальное содержание примесей; железе карбонильном, рафинированном в водороде, кобальте металлическом К-1А, ванадии электролитическом ВЭЛ-2.

Через загрузочное устройство вакуумной индукционной печи в тигель загружают железо и кобальт и производят их расплавление. Выплавку производят при температуре металла 1550оС в течение 2 ч при разрежении 30 мкм рт.ст.

После расплавления шихты, состоящей из кусковых железа и кобальта, в печь напускают аргон до давления 60 мм рт.ст. металл раскисляют марганцем и легируют ванадием. Затем аргон откачивают и вакуумируют металл 15 мин. Температуру металла доводят до 1590оС и производят его разливку в атмосфере аргона.

П р и м е р 2. Проводят выплавку сплава 49К2ФА-ВИ класс III (ГОСТ 10160-75) в вакуумной индукционной печи емкостью 10 кг. Состав сплава, мас. кобальт 49,5, ванадий 2, железо остальное.

В тигель, изготовленный из смеси электроплавленого магнезита 50% и электрокорунда 50% загружают железо и кобальт и производят их расплавление (используют шихтовые материалы по примеру 1).

После расплавления железа и кобальта в жидкую ванну погружают керамический стержень, изготовленный из смеси электрокорунда 48% электроплавленого магнезита 48% с добавлением силикатов калия и натрия (жидкого стекла) в количестве 4 мас. Огнеупорный стержень предварительно опекают при 1000оС в течение 6 ч. Стержень предварительно закрепляют на штанге пробоотборника с помощью зажимного приспособления. Стержень выдерживают в расплаве 15 мин, после чего извлекают из металла, напускают в печь аргон до давления 60 мм рт. ст. раскисляют металл марганцем и легируют ванадием. Стержень вновь погружают в ванну, аргон из печи откачивают и вакуумируют металл 10 мин. Температуру металла доводят до 1590оС, извлекают стержень из расплава и производят разливку металла в атмосфере аргона.

П р и м е р 3. Проводят выплавку сплава 49 К2ФА-ВИ класс III (ГОСТ 10160-75) в вакуумной индукционной печи емкостью 10 кг. Состав сплава, мас. кобальт 49,5, ванадий 2, железо остальное.

В тигель, изготовленный из смеси электроплавленого магнезита 50% и электрокорунда 50% загружают железо и кобальт и производят их расплавление (используют шихтовые материалы по примеру 1). После расплавления железа и кобальта на зеркало ванны вводят керамические окатыши, содержащие силикаты калия и натрия. Окатыши изготовляют из электрокорунда с добавлением жидкого стекла в количестве 6 мас. после чего их подвергают сушке и обжигу при 1200оС в течение 6 ч. При плавке используют окатыши диаметром 5-8 мм. Расход окатышей около 1 кг/т. После формирования шлака на поверхности ванны в печь напускают аргон до давления 60 мм рт.ст. раскисляют металл марганцем и легируют ванадием. Затем аргон из печи откачивают и вакуумируют металл 10 мин. Температуру металла доводят до 1590оС и производят его разливку в атмосфере аргона. Для задержки шлака на сливном носке тигля устанавливают шамотную перегородку.

П р и м е р 4. Проводят выплавку сплава 49К2ФА-ВИ класс III (ГОСТ 10160-75) в вакуумной индукционной печи емкостью 0,5 т. Состав сплава, мас. кобальт 45, ванадий 2, железо остальное.

Тигель изготовляют путем набивки футеровочной массы пневмотрамбовкой. После механического смешивания 49% электрокорунда (ГОСТ 4647-59) и 49 мас. электроплавленого магнезита (ЧМТУ 8-65-69) различных фракций в смесь добавляют 2% силикатов натрия и калия (жидкого стекла), разжиженного водой. Полученной массой набивают тигель, который затем сушат специальным нагревателем в течение 24 ч, после чего подвергают обжигу.

В тигель загружают железо и кобальт и производят их расплавление в вакууме (30 мкм рт.ст.), используя шихтовые материалы по примеру 1. После расплавления шихты, состоящей из кусковых железа и кобальта, в печь напускают аргон до давления 60 мм рт.ст. раскисляют металл марганцем и легируют ванадием. Затем аргон откачивают и вакуумируют металл 15 мин. Температуру металла доводят до 1590оС и производят его разливку в атмосфере аргона.

Из рассмотренных методов обеспечения контакта силикатов с жидким металлом при плавке наиболее удобными для промышленного применения являются методы, описанные в примерах 1 и 4. Введение силикатов калия и натрия в жидкий металл методами, описанными в примерах 2 и 3, имеет определенные неудобства, так как сопровождается образованием шлака на зеркале ванны, который трудно удалить перед разливкой в условиях плавки в вакууме.

С точки зрения повышения магнитных свойств железокобальтовых сплавов все методы обеспечения контакта и химического взаимодействия силикатов с жидким металлом при плавке являются равноценными.

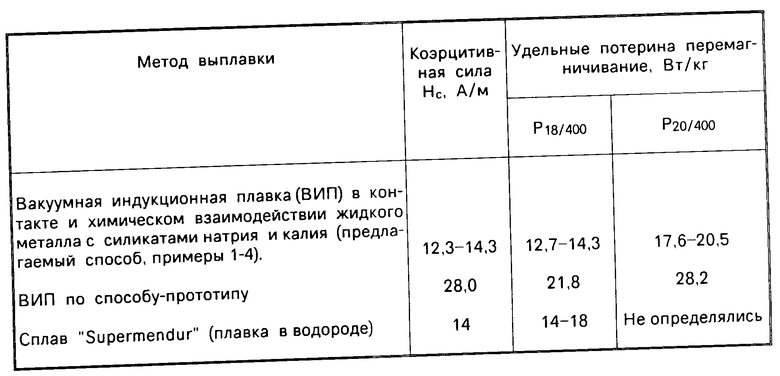

Магнитные свойства сплава 49 К2ФА-ВИ, полученного предлагаемым способом, определяют на холоднокатаной ленте толщиной 0,1 мм, предварительно прошедшей термомагнитную обработку. Результаты исследований приведены в таблице.

Для сравнения приводятся данные о магнитных свойствах этого сплава, полученного известными способами. В таблице даются магнитные характеристики сплава "Supermendur" фирмы "Bell Telephone Comp" США, которые являются в настоящее время самыми высокими.

Как видно из таблицы, магнитные характеристики сплава 49 К2ФА-ВИ, полученного предлагаемым способом, значительно превосходят характеристики этого сплава, выплавляемого известным способом, и не уступают магнитным свойствам лучших мировых образцов.

Предлагаемый способ выплавки железокобальтовых магнитомягких сплавов позволяет улучшить магнитные свойства в холоднокатаной ленте по сравнению с известными способами выплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА НА ОСНОВЕ ХИМИЧЕСКИ АКТИВНЫХ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2083711C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х10Ф8Я7 | 2023 |

|

RU2826513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| Способ получения ферросплавов | 1991 |

|

SU1801144A3 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА НА ОСНОВЕ ХРОМА | 2014 |

|

RU2557438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| Способ получения металлического скандия высокой чистоты | 2020 |

|

RU2748846C1 |

Использование: в металлургии прецизионных сплавов, в частности сплавов, содержащих железо и кобальт в качестве основы, и используемых, например, для изготовления сердечников-магнитопроводов, малогабаритных силовых трансформаторов, высокочастотных электрических машин. Сущность: выплавку ведут в контакте и при воздействии жидкого металла с силикатами натрия и калия. 1 табл.

| Грацианов и др | |||

| Металлургия прецизионных сплавов | |||

| - М.: Металлургия, 1975, с.146 - 199. |

Авторы

Даты

1995-09-27—Публикация

1980-06-13—Подача