Изобретение относится к металлургии, а именно к изготовлению футеровки тигля вакуумной индукционной печи для выплавки жаропрочных сплавов.

Из всех металлургических агрегатов вакуумные индукционные печи отличаются максимально жесткими условиями эксплуатации футеровки тигля. Основным отличительным требованием, предъявляемым к футеровке вакуумных индукционных печей, является минимальное газовыделение из применяемых материалов, которое ведет к натеканию (постоянному повышению давления в печи).

Подавляющее большинство вакуумных индукционных печей работает с набивным тиглем. Набивные тигли вакуумных индукционных печей отличаются от тиглей открытых индукционных печей более высокими требованиями, предъявляемые к материалам для футеровки. Они должны иметь низкую упругость пара при рабочей температуре, то есть не должны возгоняться при рабочем вакууме печи и температуре расплавляемого металла. Они не должны образовывать с компонентами плавки летучие легко диссоциирующие соединения и должны обладать минимальным газовыделением при рабочем вакууме. От правильно выбранных материалов футеровки и правильного изготовления тигля (тщательности набивки, режима сушки и пуска в эксплуатацию) зависит качество выплавляемого металла, срок службы тигля и его надежность.

В качестве материалов для набивки тиглей применяют электроплавленные оксид алюминия (электрокорунд), оксид магния (периклаз), диоксид циркония и другие. Состав футеровочных масс, способ набивки и спекания тигля зависят от емкости тигля, марки выплавляемого сплава, степени вакуума в печи.

Известен способ изготовления футеровки тигля вакуумной индукционной печи (патент RU 2693717, кл. F27B 14/10, F27D 1/16, С04В 35/00, опубл. 04.07.2019 г.), включающий формирование основного слоя футеровки набивкой футеровочной массой подины и стенок тигля по шаблону, извлечение шаблона, сушку, спекание основного слоя футеровки, охлаждение, очистку внутренней поверхности основного слоя, затирку дефектов и нанесение дополнительного покрытия с использованием смеси на основе корунда и силикатного связующего и сушку, причем затирку и нанесение дополнительного покрытия толщиной, составляющей 15-20% толщины основного слоя футеровки, ведут футеровочной массой, содержащей в качестве связующего 10-15 мас. % жидкого стекла и 85-90 мас. % смеси порошков белого электрокорунда, при этом зерновой состав порошка белого электрокорунда содержит в мас. %: фракцию 0,20-0,12 мм - 40-50; фракцию 0,04-0,02 мм - остальное; после чего футеровку сушат при температуре 200-300°С из расчета 1,25±0,25 ч на 5±0,1 мм толщины дополнительного покрытия.

Недостатком известного способа является низкая механическая прочность футеровки при загрузке металлической шихты во время завалки, вероятность загрязнения расплава кремнеземсодержащими элементами, а также не исключается склонность футеровки к образованию трещин при использовании на промышленных печах из-за присутствия жидкого стекла, которое снижает огнеупорность и, следовательно, стойкость дополнительного покрытия.

Известна огнеупорная набивная масса для изготовления тиглей индукционных печей (авторское свидетельство SU 471336, С04В 35/04, опубл. 25.05.1975 г.), включающая плавленый магнезит и электрокорунд, причем зерновой состав содержит в мас. %:

- плавленый магнезит:

фракцией 3-2 мм - 20-25;

фракцией 2-1 мм - 10-12;

фракцией 1-0,088 мм - 10-15;

фракцией менее 0,088 мм - 20-25;

- электрокорунд:

фракцией 0,06-0,1 мм - 5-10;

фракцией 3-10 мм - 15-20.

Недостатком футеровки индукционной печи, изготовленной с использованием известной набивной массы, является низкая стойкость. В процессе эксплуатации длительное воздействие на футеровку высоких температур, их резкие колебания, а также диффузия расплавов металла и шлака в толщину стенки тигля через постепенно развивающиеся трещины в спекшейся части футеровки приводят к более глубокому спеканию тигля, большим усадкам и к образованию глубоких трещин.

Наиболее близким по технической сущности является способ изготовления футеровки тепловых агрегатов из сухих набивных масс (патент SU 1822490, кл. F27D 1/16 опубл. 16.06.1993 г. ), включающий формирование основного слоя футеровки набивкой футеровочной массой подины и стенок тигля по шаблону, после чего спекание основного слоя футеровки. Футеровочная масса для набивки основного слоя футеровки зернистостью 1,5-2,0 мм содержит 82 мас. % корунда, 4 мас. % борной кислоты и 14 мас. % алюмосиликатного материала, включающего 70 мас. % шамота и 30 мас. % огнеупорной глины. Пропитывающий раствор зернистостью менее 1,5-2,0 мм состоит из футеровочной массы для набивки, увлажненной фосфатным связующим, а дополнительное защитное покрытие включает футеровочную массу для набивки зернистостью менее 1 мм с добавкой 10% фтористого кальция, затворенного фосфатным связующим.

Недостатком известного способа является вероятность загрязнения расплава фосфором, а также, в результате использования влажных масс, значительно увеличивается время на сушку тигля.

Задачей изобретения является снижение степени загрязнения расплава компонентами футеровки, увеличение стойкости и надежности тигля вакуумной индукционной печи.

Решение задачи достигается тем, что футеровочная масса для набивки тигля содержит смеси порошков плавленого магнезита и белого электрокорунда, причем зерновой состав порошка плавленого магнезита содержит в мас. %: фракцию 2-1 мм - 5-8; фракцию 1-0,088 мм - 18-22 и фракцию менее 0,088 мм - 18-22; а зерновой состав порошка белого электрокорунда содержит в мас. %: фракцию 3-1 мм - 38-42; фракцию 1-0,1 мм - 1-4; фракцию 0,06-0,1 мм - 8-12.

Фракционный состав указанной футеровочной массы обеспечивает оптимальное качество футеровки тигля и, как следствие, приводит к равномерному пропитыванию футеровки металлом и ускоренному формированию рабочей корочки. При этом наблюдается лучшая уплотняемость, отсутствие грубого расфракционирования массы, а также послойность набивки менее выражена.

Решение задачи также достигают способом изготовления футеровки тигля вакуумной индукционной печи, включающего формирование основного слоя футеровки набивкой футеровочной массой подины и стенок тигля по шаблону, после чего его спекание.

Спекание основного слоя футеровки производят в процессе обжиговой плавки, не извлекая шаблона, при этом включение печи осуществляют на минимальной мощности, после чего каждый час температуру футеровки увеличивают на 140-170°С, и по достижении температуры футеровки не более 1200°С выполняют выдержку в течение двух часов, затем производят подвалку шихты и печь включают на максимальную мощность, для расплавления и нагрева металла до температуры 1600-1650°С, затем осуществляют выдержку расплава в течение 20-30 минут с последующим выпуском металла.

Предложенный режим обжига позволяет равномерно производить спекание футеровки. При вынужденных горячих простоях, во время эксплуатации тигля и даже в следствие колебаний температур в процессе работы печи, на отработанных футеровках после ломки тигля не встречаются трещины термического происхождения, появляющиеся в рабочей корке тигля, а также проникающие в футеровку по этим трещинам тонкие металлические скрапинки.

Достижение поставленного технического результата можно проиллюстрировать следующим примером осуществления способа по изобретению.

Для формирования основного слоя подины и стенок футеровки тигля вакуумной индукционной печи емкостью 1,5 т использовали футеровочную массу на основе смеси порошков плавленого магнезита и белого электрокорунда, причем зерновой состав порошка плавленого магнезита содержит в мас. %: фракцию 2-1 мм - 5-8; фракцию 1-0,088 мм - 18-22 и фракцию менее 0,088 мм - 18-22; а зерновой состав порошка белого электрокорунда содержит в мас. %: фракцию 3-1 мм - 38-42; фракцию 1-0,1 мм - 1-4; фракцию 0,06-0,1 мм - 8-12.

На подину засыпалась послойно футеровочная масса, с пробиванием поверхности каждого слоя специальной вилкой, для удаления воздуха и улучшения связи со следующим слоем. Набивку подины производили донным вибратором, при этом толщина набитого слоя подины должна быть в пределах 80-100 мм.

После набивки подины производили рыхление поверхности набитого слоя на глубину 10-20 мм. Далее на разрыхленных слой, по центру индуктора, устанавливали металлический круглый шаблон и производили набивку откосов и стен тигля. Шаблон разместили таким образом, чтобы обеспечить равномерную толщину футеровки по всему периметру. Далее, с помощью воронки в пространство между шаблоном и стенкой равномерно, послойно засыпалась футеровочная масса, после чего каждый слой пробивался специальной штырьевой трамбовкой. Затем набивку стен производили при помощи стенового вибратора. После окончании набивки к внутренней поверхности шаблона приваривали металлические трубки для размещения термопар.

Спекание основного слоя футеровки производили в процессе обжиговой плавки, не извлекая шаблона, и поместив в тигель передельный чугун в виде светленых чушек (допускается использование пеердельного чугуна в виде слитков максимально допустимой длины и диаметра) строго по центру тигля, обеспечивая равномерные зазоры между металлической шихтой и стенкой тигля. Включение печи осуществляли на минимальной мощности, затем каждый час температуру футеровки увеличивали на 140-170°С, а по достижении температуры футеровки не более 1200°С осуществляли выдержку в течение двух часов. Далее производили подвалку передельного чугуна до достижения уровня металла ½ высоты воротника печи, но не более 100 мм от верха тигля, и включали печь на максимальную мощность, для расплавления завалки и нагрева металла до температуры 1600-1650°С. При этом после полного расплавления чугуна при температуре 1450-1500°С начисто снимали шлак и на зеркало металла отдавали стандартную шлаковую смесь, состоящую из 65% извести, 20% окиси магния и 15% свежего флюса АНФ-1. Далее осуществляли выдержку расплава в течение 20-30 минут и последовательный выпуск металла.

Испытания тигля вакуумной индукционной печи с футеровкой, изготовленной с использованием способа по изобретению, осуществили на выплавке жаропрочных сплавов, таких как ВЖЛ12У-ВИ, ЖС6У-ВИ, ЖС32-ВИ, ЭП578-ВИ, ЖС26-ВИ.

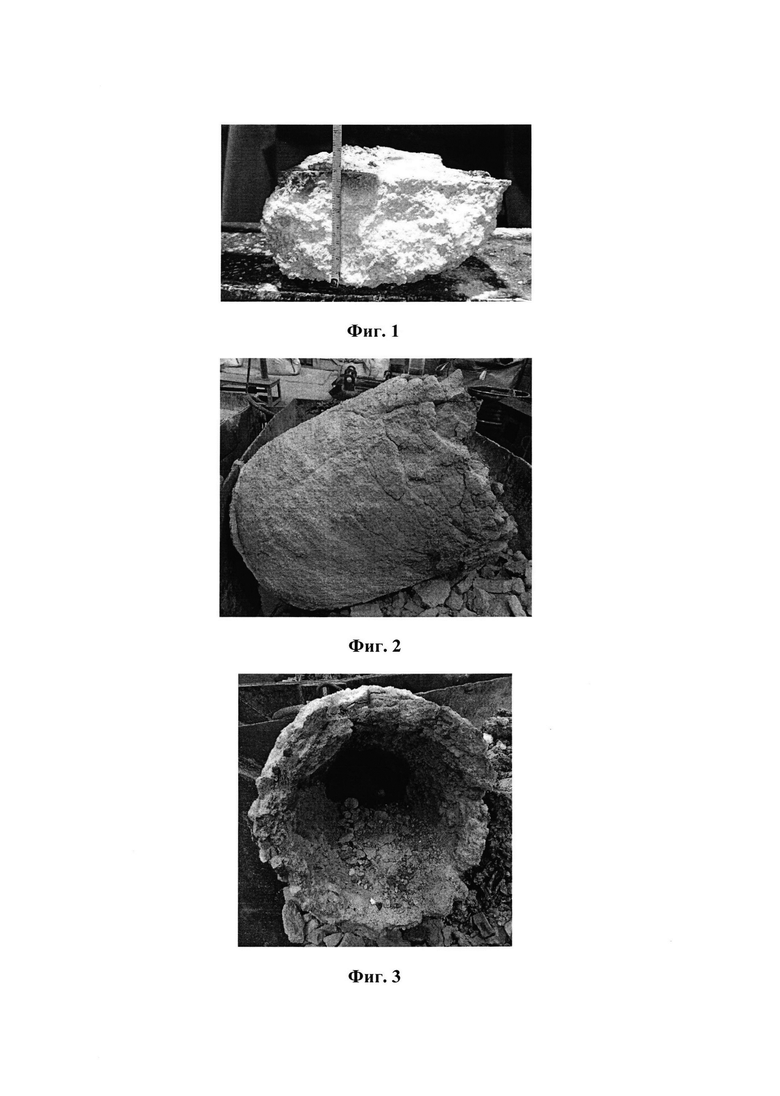

Перед выплавкой жаропрочных сплавов сразу после обжиговой плавки произвели закрепительную плавку никеля. Было выплавлено 25 плавок. После выполнения запланированной программы выплавки, на печи с опытной футеровкой, дальнейшее ее эксплуатация была прекращена. Визуальный осмотр состояния футеровки после ломки тигля показал полное спекание огнеупорной массы, без локальных разрушений, проходов металла через футеровку тигля обнаружено не было (Фиг. 1, 2 и 3).

Изобретение позволяет обеспечить повышенную устойчивость футеровки тигля к циклическим воздействиям расплава металла, снизить степень загрязнения расплава компонентами футеровки, а также увеличить стойкость и надежность тигля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| Высокостойкие огнеупорные массы для футеровки (тиглей) индукционных печей | 1960 |

|

SU149343A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОКОБАЛЬТОВЫХ МАГНИТОМЯГКИХ СПЛАВОВ | 1980 |

|

SU1750239A1 |

| Набивная огнеупорная масса | 1979 |

|

SU773029A1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1987 |

|

SU1483223A1 |

| Двухслойная футеровка плавильной камеры | 1989 |

|

SU1648933A1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| СПОСОБ ИНДУКЦИОННОГО ПЕРЕПЛАВА ФЕРРОМАРГАНЦА | 2018 |

|

RU2693886C1 |

| Способ изготовления набивных тиглей индукционных печей | 1981 |

|

SU1015227A1 |

Изобретение относится к металлургии, а именно к изготовлению футеровки тигля вакуумной индукционной печи для выплавки жаропрочных сплавов. Футеровочная масса для набивки тигля содержит смеси порошков плавленого магнезита и белого электрокорунда, причем зерновой состав порошка плавленого магнезита содержит в мас.%: фракцию 2-1 мм - 5-8; фракцию 1-0,088 мм - 18-22 и фракцию менее 0,088 мм - 18-22; а зерновой состав порошка белого электрокорунда содержит в мас.%: фракцию 3-1 мм - 38-42; фракцию 1-0,1 мм - 1-4; фракцию 0,06-0,1 мм - 8-12. Спекание основного слоя футеровки производят в процессе обжиговой плавки, не извлекая шаблона, при этом включают печь, после чего каждый час температуру футеровки увеличивают на 140-170°С и по достижении температуры футеровки не более 1200°С выполняют выдержку в течение двух часов, затем производят подвалку шихты и печь включают для расплавления и нагрева металла до температуры 1600-1650°С, затем осуществляют выдержку расплава в течение 20-30 минут с последующим выпуском металла. Изобретение позволяет обеспечить повышенную устойчивость футеровки тигля к циклическим воздействиям расплава металла, снизить степень загрязнения расплава компонентами футеровки, а также увеличить стойкость и надежность тигля. 4 з.п. ф-лы, 3 ил.

1. Способ изготовления футеровки тигля вакуумной индукционной печи, включающий формирование основного слоя футеровки набивкой футеровочной массой подины и стенок тигля по шаблону, после чего его спекание, отличающийся тем, что футеровочная масса для набивки тигля содержит смеси порошков плавленого магнезита и белого электрокорунда, причем зерновой состав порошка плавленого магнезита содержит в мас.%: фракцию 2-1 мм - 5-8; фракцию 1-0,088 мм - 18-22 и фракцию менее 0,088 мм - 18-22; а зерновой состав порошка белого электрокорунда содержит в мас.%: фракцию 3-1 мм - 38-42; фракцию 1-0,1 мм - 1-4; фракцию 0,06-0,1 мм - 8-12, далее спекание основного слоя футеровки производят в процессе обжиговой плавки, не извлекая шаблона, при этом после включения печи каждый час температуру футеровки увеличивают на 140-170°С и по достижении температуры футеровки не более 1200°С выполняют выдержку в течение двух часов, затем производят подвалку шихты и ее расплавление, нагревая металл до температуры 1600-1650°С, затем осуществляют выдержку расплава в течение 20-30 минут с последующим выпуском металла.

2. Способ по п. 1, отличающийся тем, что передельный чугун в виде чушек или слитка загружают строго в центр тигля, обеспечивая равномерные зазоры между металлической шихтой и стенкой тигля.

3. Способ по п. 1, отличающийся тем, что по ходу проплавления шихты производится подвалка передельного чугуна до достижения уровня металла  высоты воротника печи, но не более 100 мм от верха тигля.

высоты воротника печи, но не более 100 мм от верха тигля.

4. Способ по п. 1, отличающийся тем, что после полного расплавления чугуна при температуре 1450-1500°С начисто снимается шлак и на зеркало металла отдают стандартную шлаковую смесь, состоящую из 65% извести, 20% окиси магния и 15% свежего флюса АНФ-1.

5. Способ по п. 1, отличающийся тем, что после обжиговой плавки производят закрепительную плавку никеля.

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2018 |

|

RU2693717C1 |

| Набивная масса | 1973 |

|

SU471336A1 |

| КАБЛУКОВСКИЙ А.Ф | |||

| ПРОИЗВОДСТВО ЭЛЕКТРОСТАЛИ И ФЕРРОСПЛАВОВ, М., ИКЦ "АКАДЕМКНИГА", 2003, сс.391-394 | |||

| DE 3524714 C, 10.07.1986 | |||

| ТРЕХКОЛЕСНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ПРИЦЕПОМ | 1992 |

|

RU2043221C1 |

Авторы

Даты

2023-08-23—Публикация

2022-11-16—Подача