выжимки рарлт в вакуум-аппарате с дсбзв лением сахарного сиропа с массовой долей сухих вещеста 70% Варку проводят в течение 1,5-2,0 ч до содержания сухих веществ в сахарном сиропе до 73 % Уваренную массу после варки сначала промывают горячей водой до содержания сухих веществ 65 66%, а затем сушат горячим воздухом в тоннельных сушильных агрегатах или в многоярусных сушилках. Сушу проводят в течение 3-4 ч при 60-70°С

Недостатком данного способа является длительность процесса, большие энергозатраты, а также недостаточно высокое качество получаемого полуфабриката.

Высокие энергозатраты обусловлены большими потерями тепла с уходящим воздухом, имеющим температуру 60°С. Учитывая, что температура поступающего воздуха равна 70°С, потери тепла с уходящим воздухом составляют 80% от тепла затраченного на его нагрев Повышенные потери тепла в окружающую среду от стенок рабочей камеры обусловлены большой продолжительностью процесса. Недостаточно высокое качество полуфабриката обусловлено тем что при малой скорости сушки происходит подвяливание продукта, значительная усадка его, практически одинаковая влажность поверхностных и внутренних слоев полуфабриката, следствием чего является повышенная вязкость и слипаемость частиц продукта

Целью изобретения является повышение качества готовой продукции сокращение энергозатрат и ускорение процесса сушки.

Поставленная цель достигается тем, что в способе производства пищевого кондитерского полуфабриката из выжимок цитрусовых плодов, включающем мойку, измельчение выжимок, их бланширование, уваривание в сахарном сиропе, отделение сиропа, промывку уваренной массы выжимок и ее сушки горячим воздухом, сушку уваренных выжимок проводят в слое высотой 20-30 мм в две стадии, на первой из котррых одновременно с обдувом горячим воздухом выжимки подвергают воздействию ПК-излучения при плотности лучистого потока 9,5-10,5 кВт/м до достижения температуры выжимок 106-1,10°С и влажности 19-21 %, вторую проводят при температуре выжимок 75-85°С путем пропуска воздуха через слой выжимок до конечной влажности продукта.

Отличием является также то, что на второй стадии сушки обдув слоя выжимок осуществляют при скорости воздуха 1.2-1,5 м/с и относительной влажности его 3-5%, а

тзкжз го что высушенный полуфабрикат гранулируют до получения частиц длиной 8 10 мм и диаметром 4 5 мм

Необходимость постадийности сушки

обусловлена тем что скорость перемещения влаги к поверхности при углублении зоны испарения в процессе сушки уменьшается В случае постоянства теплового потока, т е сушки в одну стадию, доля энергия, которая

0 идет на испарение влаги уменьшается а доля энергии, идущей на нагрев сухого слоя материала, увеличивается В этом случае при высокоэффективной сушке наблюдается перегрев поверхности материала Вторая

5 стадия проводится при более мягком режиме сушки, при котором скорость испарения влаги равна скорости перемещения ее к поверхности и удаления из слоя материала

Нэ первой стадии материал имеет наи0 большую влажность влага испаряется с поверхности и из прилегающих к ней слоев На этой стадии процесс перемещения влаги к поверхности не лимитирует интенсивность подвода тепла к поверхности Нагрев инф5 ракрасным излучением при плотности лучистого потока 95-105 кВт/м позволяет увеличить поток тепла к поверхности материала в десятки раз по сравнению с потоком тепла при нагреве материала горячим

0 воздухом Обработка материала при плотности лучистого потока менее 9 5 кВт/м приводит к тому, что не используется в полной мере скорость перемещения влаги из внутренних слоем материала к его поверх5 ности При этом увеличивается продолжительность сушки

При тепловом потоке более 10 5 кВт/м влага не успевает мигрировать к поверхности из внутренних слоев происходит пере0 распределение энергии между частью ее, идущей на испарение впаги и частью используемой на нагрев поверхностных слоев. Поверхностный слой полностью высыхает капилляры его сужаются затрудняют выход

5 влаги к поверхности, они перегреваются и темнеют что приводит к ухудшению качества продукта

На первой стадии производится обдув поверхности материала воздухом Необхо0 димость этого обусловлена следующим Поглощение инфракрасного излучения слоями материала подчиняется закону Бугера Согласно этому закону слои материала одинаковой толщины поглощают одинаковую

5 долю от входящего в них лучистого потока. Поскольку плотность теплового потока по мере углубления в материал убывает, то убывает и абсолютное значение теплового потока, поглощаемого нижними слоями материала Температура поверхности при

этом значительно превышает температуру элементарного слоя, лежащего глубже. Для выравнивания температуры по толщине материала необходим обдув его поверхности, что позволяет поддерживать температуру поверхности не выше 130°С. когда начинается процесс меланоидинизации и потемнение продукта, т.е. ухудшение его качества.

Термообработка производится при температуре выжимок 106-110°С, что обуслов- лено кипением сахарного сиропа и интенсификацией перемещения влаги к поверхности высушиваемого материала в виде пара.

При снижении температуры выжимок ме- нее 106°С испарение влаги будет происходить при температуре меньше температуры кипения сахарного раствора с содержанием сухих веществ 65%

Известно что наибольшая интенсив- ность удаления влаги достигается при температуре ее кипения В случае сушки выжимок цитрусовых плодов ота температура равна 106°С.

При температуре менее 10б°С снижает- ся интенсивность сушки.

При повышении температуры материала более 110°С влажность его будет меньше 19% и использование ИК-нагрева приведет к подгоранию поверхности материала Суш- ку при влажности менее 19% необходимо производить горячим воздухом

Проведение на первой стадии сушки обусловлено тем что при уменьшении влажности ниже указанной при ИК-нагреве появ- ляется твердая кожа, препятствующая удалению влаги.

При влажности менее 19% скорость перемещения влаги из зоны испарения к поверхности через сухие слои падает, происходит перераспределение подводимой энергии между частью, идущей на испарение влаги, и частью, идущей на нагрев поверхностных слоев материала. Температура их повышается до 130°С, что приводит к ухудшению качества продукции.

При влажности материала более 21% скорость перемещения влаги к поверхности соответствует скорости испарения ее. Окончание процесса сушки материала при влаж- ности более 21 % нецелесообразно, так как не используются возможности высокоинтенсивного нагрева и ИК-излучения и интенсивного перемещения влаги, продолжительность процесса сушки в этом случае увеличивается, что экономически не выгодно и энергетически неэффективно.

Толщина слоя материала обусловлена оптимальными условиями перемещения влаги внутри влажного материала. При толщине слоя меньше 20 мм не используется в достаточной мере влагопроводность высушиваемого материала. В результате ухудшается один из основных энергетических показателей работы сушильной установки именно съем влаги с единицы объема рабочей камеры сушилки Экономическая эффективность процесса при этом падает.

При увеличении толщины слоя материала более 30 мм уменьшается скорость перемещения влаги к поверхности из зоны испарения влаги в материале, поверхность материала перегревается, темнеет и качество гот бвой продукции ухудшается.

Выбор скорости воздуха в сушилке обусловлен устранением пограничного слоя над поверхностью материала. Этот слой снижает интенсивность удаления влаги из материала и, следовательно, уменьшает скорость сушки При скорости воздуха менее 1,2 м/с над поверхностью влажного материала образуется пограничный слой, препятствующий удалению пара из материала. Интенсивность процесса сушки при этом существенно уменьшается и увеличивается продолжительность процесса. При скорости воздуха более 1,5 м/с пограничный слой отсутствует, интенсивность сушки практически остается постоянной. В то же время затраты энергии на нагрев воздуха и продувку его через сушилку растут пропорционально скорости воздуха Поэтому увеличение скорости воздуха более 1,5 м/с приводит к увеличению энергозатрат и уменьшению экономической эффективности процесса.

Выбор влажности воздуха от 3 до 5% обусловлен оптимальностью влагопоглоща- ющей способности воздуха. При влажности воздуха менее 3% необходимо производить предварительную сушку окружающего воздуха, подаваемого в кал эрифер, либо требуется нагревание воздуха до температуры выше 85°С, необходимой для сушки Эти мероприятия энергетически и экономически нецелесообразны.

При увеличении относительной влажности воздуха более 5% уменьшается разность парциальных давления пара над материалом и в воздухе, что приводит к снижению скорости сушки материал а и увеличению ее продолжительности.

Выбор температуры воздуха на входе в сушильную камеру от 75 до 85°С обусловлен наиболее рациональными условиями перемещения влаги из влажного материала в сушильный воздух, т.е. для оптимизации диффузионного процесса между концентрациями влаги в различных точках материала и в воздухе.

При температуре воздуха менее 75°С скорость сушки падает пропорционально

уменьшению о; о температуры, т.е. все тзп- ло в этом случае идет на испарение влаги и влагопроаодность материала такова, что вся испаренная влага свободно проникает через поверхностный слой. Уменьшение температуры приводит к увеличению продолжительности сушки и ухудшению ее энергетических показателей.

При температуре воздуха более 85°С скорость сушки практически не меняется, т.е. сухой слой материала обладает ограниченной влагопроводностью и препятствует перемещению дополнительно испаренной влаги из внутренних слоев. В этом случае воздух уходит из сушильной камеры с большей температурой и имеют место повышен- ные затраты энергии при неизменной производительности сушилки. Кроме того, при повышении температуры воздуха более 85°С оказывает существенное влияние явление термовлагопроводности. под действием которого движение влаги из внутренних слоев к поверхности замедляется Следовательно, при повышении температуры воздуха более 85° ухудшаются энергетические показатели процесса.

Влажность готового продукта 15-17% обусловлена необходимостью сохранения товарного вида и вкусовых качеств готового продукта. Влажность менее 15% приводит к ухудшению вкусовых качеств продукта, ухудшение цвета и аромата продукта и необосно- ванному повышению энергозатрат в процессе сушки. При влажности более 17% мандариновая крупка обладает повышенной слипаемостью и значительной адгезией, что ухудшает возможность использования ее в качестве пищевого полуфабриката.

Предлагаемый пищевой полуфабрикат будет использоваться, главным образом, вместо изюма, поэтому размеры его должны приблизительно соответствовать его размерам. Этим обусловлен диаметр гранул 4-5 мм и длина их 8-10 мм

Способ осуществляют следующим образом.

Промытые и нарезанные выжимки бланшируют в воде при 90-95°С в течение 10-15 мин и загружают в вакуум-аппарат, куда предварительно добавляют сахарный сироп с массовой долей сухих веществ до 70% по расчету. Уваривание производят до содержания сухих веществ в сахарном сиропе 72-73%. После уваривания для улучшения отделения сиропа от сваренной массы сначала отделяют сироп, а затем промывают горячей водой до содержания сухих веществ 65-66%. Затем проводят постадийно сушку нарезанных на кусочки уваренных выжимок. На первой стадии при высоте слоя 20-30 мм выжимки подвергают

воздействию инфракрасного излучения при плотности лучистого потока 9.5-10.5 кВт/м с одновременным обдувом горячим воздухом до достижения температуры выжимками 106110°С и влажности 19 -21 %. На второй стадии сушку осуществляют путем обдува воздуха через слой сваренной массы толщиной мм при скорости нагретого воздуха 1,2-1,5 м/с с начальной относительной влажностью

0 3-5%, при температуре его 75-85°С до влажности материала 15-17%. Высушенный полуфабрикат подвергают гранулированию до получения частиц диаметром А- 5 мм и длиной 8-10 мм.

5П р и м е р 1 Промытые и нарезанные

выжимки из зрелых мандаринов бланшируют в воде, загружают в вакуум-аппарат, куда добавляют сахарный сироп с массовой долей сухих веществ 70% по расчету и варят

0 до содержания сухих веществ в сиропе 72% Затем из полученной сваренной массы отделяют сироп и промывают горячей водой до содержания сухих веществ 65%. Сваренную выжимку сушат толщиной 20 мм при

5 плотности лучистого потока 9,5 кВт/м2 с одновременным обдувом воздухом до достижения температуры выжимок 106°С и влажности 21%. На второй стадии сушку осуществляют при скорости воздуха 1 2 м/ч.

0 его начальной относительной влажности 3% и температуре выжимок 75°С до достижения материалом влажности 17%. Высушенный полуфабрикат гранулируют до размера частиц 8-10 мм и диаметром 4-5

5 мм

Общая продолжительность сушки сократилась по сравнению с прототипом в 2 5 раза и составила 1 ч 25 мин. Полученный полуфабрикат имеет светло-коричневый

0 цвет и хороший товарный вид и вкус. Энергозатраты сократились приблизительно на 30%

П р и м е р 2. Способ выполняли аналогично примеру 1 с отличием что термообра5 ботку вели толщиной 25 мм при плотности лучистого потока 10 кВт/м с одновременным обдувом воздухом до достижения материалом температуры 108°С и влажности 20% На второй стадии сушку осуществля0 ют путем обдува слоя сваренной выжимки при скорости воздуха 1.35 м/с . его началь-. ной относительной влажности 4% и температуре 80°С до достижения материалом влажности 17%.

5Общая продолжительность сушки по

сравнению с прототипом сократилась в 3 рчза и составила 1 ч 8 мин

Готовый продукт характеризовался высокими качественными показателями, цвет золотистый без посторонних привкусов и

запахов, частицы хорошо отделялись и имели приятный товарный вид.

П р и м е р 3 Способ выполняли аналогично примеру 1 с отличием, что термообработку вели толщиной 30 мм при плотности лучистого потока 10,5 кВт/м2 с одновременным обдувом воздухом до достижения температуры 110°С и влажности 19%. На второй стадии сушку осуществляли путем обдува слоя сваренной выжимки при скорости воздуха 1,5 м/с, его начальной относительной влажности 5% и температуре 85°С до достижения материалом влажности 17%.

Общая продолжительность сушки по сравнению с прототипом сократилась в 3 раза и составила 1 ч.

Готовый продукт характеризовался качественными показателями аналогично примеру 1.

П р и м е р 4. Способ выполняли аналогично примеру 1 с отличием, что термообработку вели толщиной 15 мм при плотности лучистого потока 5 кВт/м с одновременным обдувом воздуха до достижения температуры 85°С и влажности 25%. На второй стадии сушку осуществляли путем обдува слоя сваренной выжимки при скорости воздуха 1 м/с, его начальной относительной влажности 2 % и температуре 55°С до достижения материалом влажности 17%.

Общая продолжительность сушки увеличилась по сравнению с примером 1 и составила 2 ч.

Готовый продукт имел качественные показатели, которые не соответствовали требованиям ГОСТа, цвет светло-коричневый, масса липкая.

П р и м е р 5. Способ выполняли аналогично примеру 1, термообработку проводили толщиной 40 мм при плотности лучистого потока 15 кВт/м2 с одновременным обдувом воздуха до достижения температуры 130°С и влажности материала 16%. На второй стадии сушку осуществляли путем обдува слоя сваренной выжимки при скорости воздуха 2 м/с, его начальной относительной влажности 6% и температуре 110°С до достижения материалом влажности 15%.

Общая продолжительность сушки составила 2 ч, т.е. была аналогична примеру 4.

Готовый продукт характеризовался качественными показателями, которые не отвечали требованиями ГОСТа, цвет темно-коричневый, продукт был твердым, с горьким привкусом,

П р и м е р 6. Промытые и нарезанные выжимки из зрелых апельсинов бланшировали в воде, загружали в вакуум-аппарат, куда добавляли сахарный сироп с массовой долей сухих веществ 70% по расчету и варили до содержания сухих веществ в сиропе

72%, Затем от полученной сваренной выжимки отделяют сироп и промывают горячей водой до содержания сухих веществ 65%. Полученную сваренную массу сушили

толщиной 23 мм при плотности лучистого потока 9,8 кВт/м с одновременным обдувом воздухом до достижения сваренной выжимкой температуры 107°С и влажности 21 %. На второй стадии сушку осуществляют

0 путем обдува слоя материала при скорости воздуха 1,3 м/с, его начальной влажности 3% и температуры 78°С до достижения материалом влажности 17%. Высушенный полуфабрикат гранулируют до размера час5 тиц длиной 8-10 мм и диаметром 4-5 мм.

Общая продолжительность сушки сократилась по сравнению с прототипом в 2,6 раза и составила 1 ч 30 мин. Полученный продукт имеет светло-коричневый цвет. Ку0 сочки сваренной выжимки имели сухую поверхность, достаточную твердость, хорошо отделялись, кусочки не прилипали, имели хороший товарный вид и вкус. Энергозатраты сократились приблизительно на 30%.

5П р и м е р 7. Способ выполняли аналогично примеру 1 с отличием, что термообработку вели толщиной 25 мм при плотности лучистого потока 10,1 кВт/м с одновременным обдувом воздухом до достижения мате0 риалом температуры 108°С и влажности 20%. На второй стадии сушку осуществляли путзм обдува слоя сваренной выжимки при скорости воздуха 1,4 м/с, его начальной относительной влажности 4% и температуре

5 80°С до достижения материалом влажности 17%.

Общая продолжительность сушки по сравнению с прототипом сократилась в 2,7 раза и составила 1 ч 15 мин.

0Готовый продукт характеризовался высокими качественными показателями, цвет золотистый, без посторонних привкусов и запахов, частицы хорошо отделялись, кусочки не прилипали, имели приятный товарный

5 вид и вкус.

ПримерЗ. Способ выполняли аналогично примеру 1, но с тем отличием, что термообработку вели толщиной 28 мм при плотности лучистого потока 10,3 кВт/м с

0 одновременным- обдувом воздухом до достижения температуры 109°С и влажности 19%. На второй стадии сушку осуществляли путем обдува слоя сваренной выжимки при скорости воздуха 1,45 м/с, его начальной

5 относительной влажности 5% и температуре 84°С до достижения материалом влажности 17%.

Общая продолжительность сушки по сравнению с прототипом сократилась в 3 раза и составила 1 ч 05 мин.

Готовый продукт характеризовался ча чвственными показателями, аналогичными примеру 7.

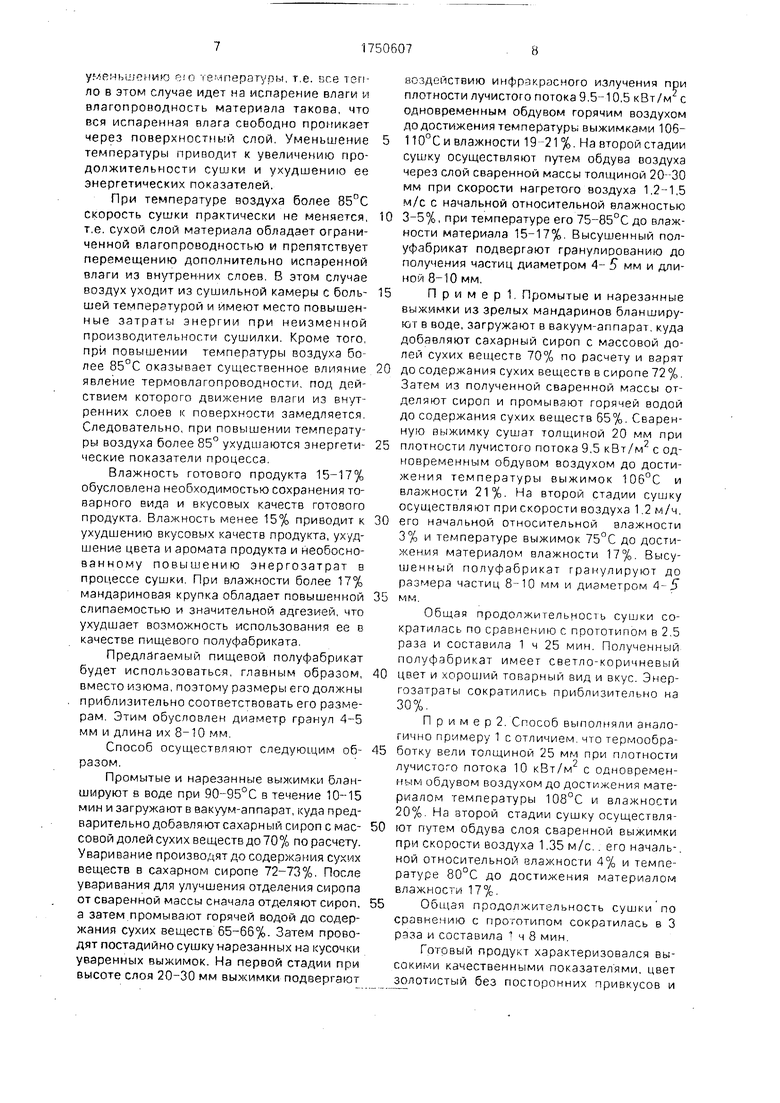

Для обоснования оптимальности выбранных параметров (режимов) двухстадий- ной сушки были проведены эксперименты с их запредельными значениями (примеры 9 и 10). Как показали эти исследования, готовый продукт, получаемый при ведении сушки с такими значениями, не соответствовал требованиям ГОСТа, а общая продолжительность сушки увеличивалась и составила до 2 ч {по сравнению с примерами 6-8).

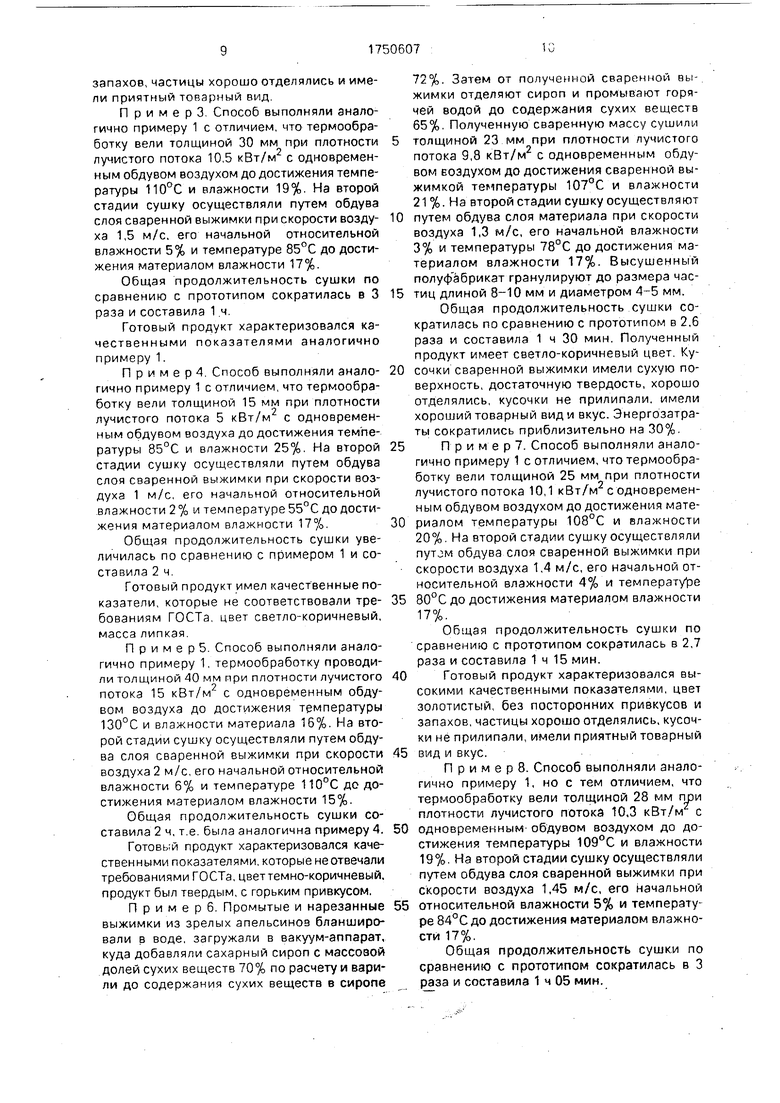

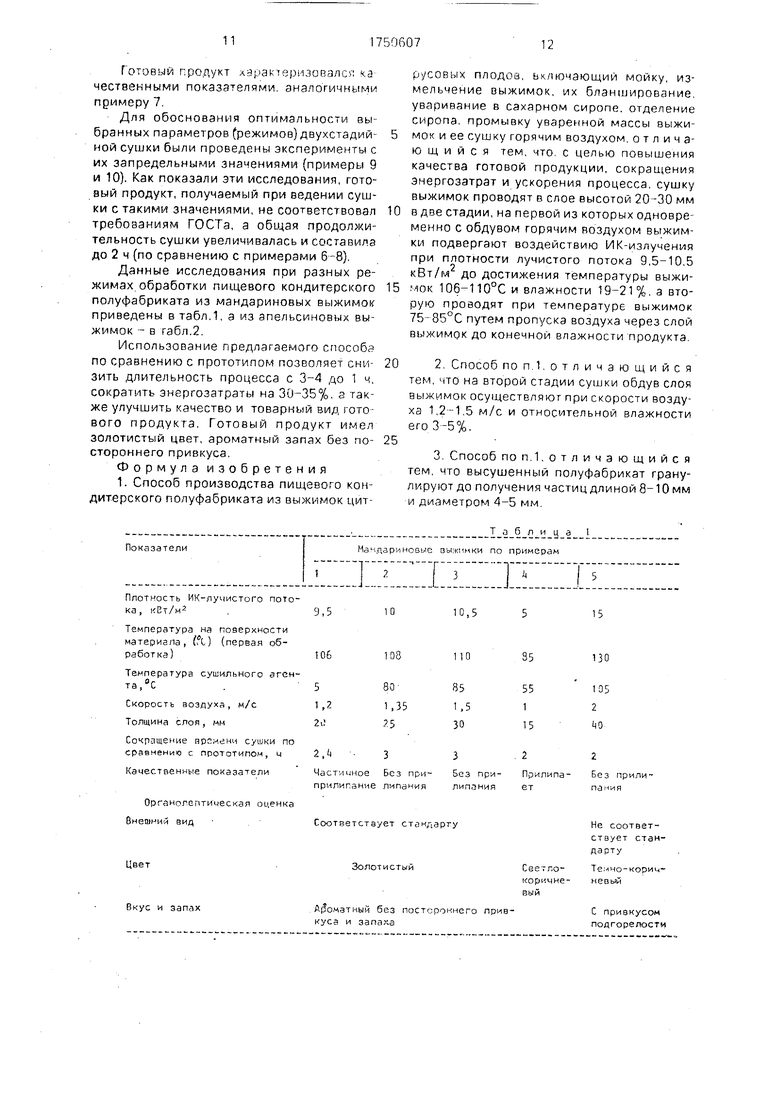

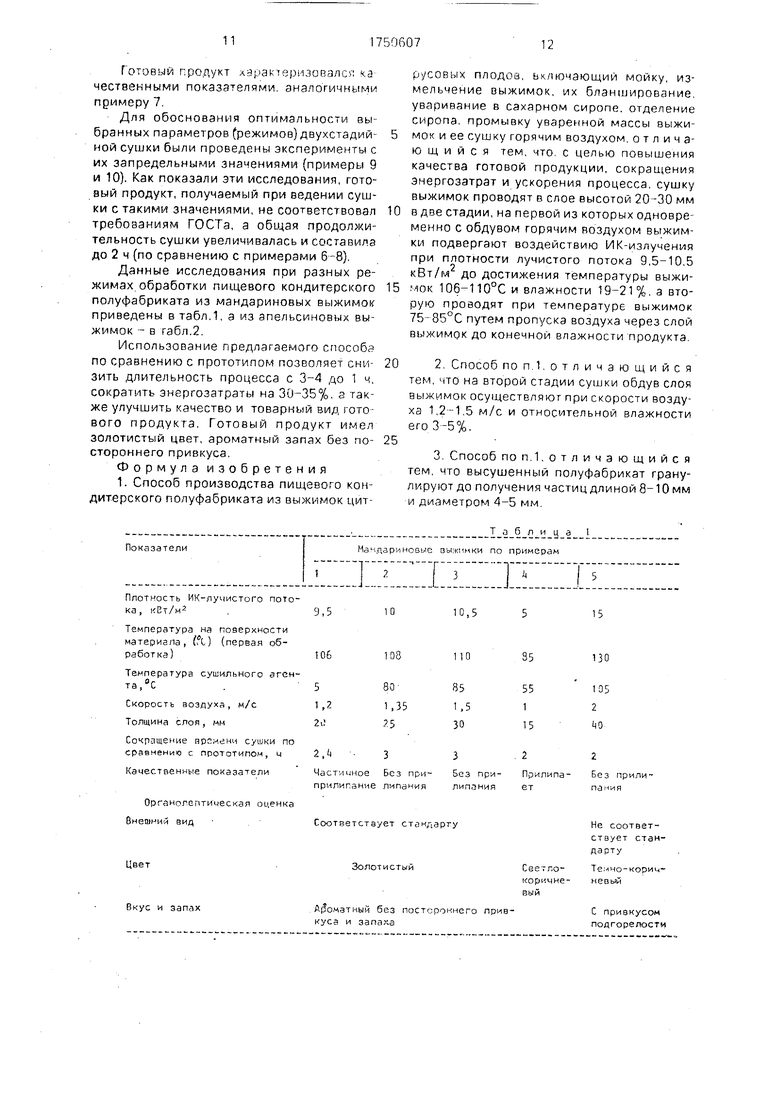

Данные исследования при разных режимах обработки пищевого кондитерского полуфабриката из мандариновых выжимок приведены в табл.1, а из апельсиновых выжимок - в габл.2.

Использование предлагаемого способа по сравнению с прототипом позволяет снизить длительность процесса с 3-4 до 1 ч, сократить энергозатраты на 30-35%, а также улучшить качество и товарный вид готового продукта. Готовый продукт имел золотистый цвет, ароматный запах без постороннего привкуса.

Формула изобретения

1. Способ производства пищевого кондитерского полуфабриката из выжимок цитрусовых плодов, включающий мойку, измельчение выжимок, их бланширование, уваривание в сахарном сиропе, отделение сиропа, промывку уваренной массы выжимок и ее сушку горячим воздухом, отличающийся тем, что, с целью повышения качества готовой продукции, сокращения энергозатрат и ускорения процесса, сушку выжимок проводят в слое высотой 20-30 мм

в две стадии, на первой из которых одновременно с обдувом горячим воздухом выжимки подвергают воздействию ИК-излучения при плотности лучистого потока 9,5-10,5 кВт/м до достижения температуры выжимок 106-110°С и влажности 19-21%, а вторую проводят при температуре выжимок путем пропуска воздуха через слой выжимок до конечной влажности продукта.

2.Способ поп 1.отличающийся тем, что на второй стадии сушки обдув слоя выжимок осуществляют при скорости воздуха 1,2-1,5 м/с и относительной влажности его 3-5%.

3,Способ по п.1. отличающийся тем, что высушенный полуфабрикат гранулируют до получения частиц длиной 8-10 мм и диаметром 4-5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЧИПСОВ ИЗ ХУРМЫ | 2011 |

|

RU2461203C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРСИКОВЫХ ЧИПСОВ | 2011 |

|

RU2456805C1 |

| Способ конвективной сушки овощных и фруктовых выжимок | 1981 |

|

SU977908A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

| Способ сушки фруктовой и овощной выжимки | 1979 |

|

SU932668A1 |

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2595146C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ РАСТИТЕЛЬНЫХ ПРОДУКТОВ | 2015 |

|

RU2584612C1 |

| Способ сушки яблочной выжимки | 1978 |

|

SU759079A1 |

| Способ получения сухой функциональной комплексной смеси для кисломолочных продуктов | 2018 |

|

RU2702426C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛОПЬЕВ ИЗ КРУП | 1992 |

|

RU2020833C1 |

пото

сти об

эгсн-

и по ч

енка

3,5

106

5

1,2

20

2,(

10

108

80

1,35

5

3

Частичное Без при- прчлигзние липания

10

11

85

1,

30

Бе ли

Соответствует стандарту

Цвет

Вкус и запах

Ароматный без постороннего привкус и запаха

5

10,5

110

85

1,5

30

35

55

1

15

15

130

105

2

40

Прилипает

Без прили- па чия

стандарту

ый

Сеетлокоричневый

постороннего прив

Не соответствует стандарту

Темно-коричневый

С привкусом подгорелости

тическая оценка

Соответствует стандарту Золотистый

Не ста

Све рич

Ароматный, без постороннего привкуса и запаха

Таблица 2

пения

Не соответствует стандарту

Светло-ко- Темно-корич- ричневый невый

С привкусом подгорелости

Авторы

Даты

1992-07-30—Публикация

1990-07-02—Подача