Изобретение относится к изготовлению гофрированных лент (ГЛ), применяемых при производстве сотовых конструкций, и может быть использовано в авиа-, машино- и судостроении, строительстве и химической промышленности.

Известен способ изготовления ГЛ, включающий гофрирование ленточного полуфабриката (ЛПФ) продольным изгибом и фиксацию формы образующихся гофр, заключающийся в том, что ленту непрерывно гофрируют в канале, образованном параллельными ветвями спаренных транспортеров, путем нагружения ее продольными сжимающими усилиями до потери устойчивости и последовательного образования гофр, высоту которых ограничивают ветви транспортеров. Продольные сжимающие усилия при этом создают за счет проталкивания ленты в канал подающими роликами со скоростью, большей, чем скорость перемещения ветвей транспортеров.

Недостатком способа является низкое качество изготавливаемой ГЛ, так как не удается обеспечить постоянство формы и

размеров гофр вследствие неустойчивости процесса гофрирования. Места перегиба ленты заранее не задаются, и поэтому при гофрировании происходят сбои вследствие естественной неоднородности ЛПФ (разброса жесткости отдельных его участков).,

Наиболее близким к предлагаемому является способ изготовления гофрированной ленты, включающий выполнение в ленточном полуфабрикате с шагом по его длине отверстий, последовательное пропускание через них длинномерного материала, его натяжение и гофрирование ленточного полуфабриката продольным изгибом с перемещением образующихся гофров по длинномерному материалу.

Недостатком данного способа является ограниченность ассортимента изготавливаемых лент, так как способ может быть использован только для изготовления петлеобразных ГЛ, гофры которых соприкасаются один с другим, так как в противном случае гофры легко смещаются по длинномерному материалу (жгуту) и вследствие этого имеют низкую точность размеров и

непостоянство формы. Таким образом, способ не может быть использован для изготовления ГЛ с несоприкасающимися гофрами, что существенно сужает ассортимент изготавливаемых лент.

Цель изобретения - расширение ассортимента изготавливаемых лент.

Поставленная цель достигается тем, что в способе изготовления гофрированной ленты, включающем выполнение в ленточном полуфабрикате с шагом по его длине отверстий, последовательное пропускание через них длинномерного материала, его натяжение и гофрирование ленточного полуфабриката продольным изгибом с перемещением образующихся гофров по длинномерному материалу, до гофрирования на участки длинномерного материала, расположенные между соседними отверстиями в ленточном полуфабрикате, устанавливают распорные элементы, а при гофрировании гофры по длинномерному материалу перемещают до упора концов распорных элементов в грани гофров, между которыми эти элементы расположены.

Итак, наличие длинномерного материала (жгута) делает возможным размещение на нем до гофрирования распорных элементов, что позволяет изготавливать ЛГ с гофрами, отстоящими один от другого и имеющими при этом высокую стабильность формы и размеров, т.е. расширить ассорти- .мент изготавливаемых лент.

Фиксацию формы гофр могут производить различными способами, например следующим образом: при изготовлении ГЛ из упругого материала (металлической ленты)- путем размещения на концах длинномерного материала упоров (загибом концов проволоки или завязыванием узлов на концах жгута); при изготовлении ГЛ из композиционно-волокнистого материала с термореактивной матрицей - отверждением матрицы (при этом длинномерный материал и распорные элементы после отверждения при необходимости могут быть оставлены в ГЛ или удалены из нее).

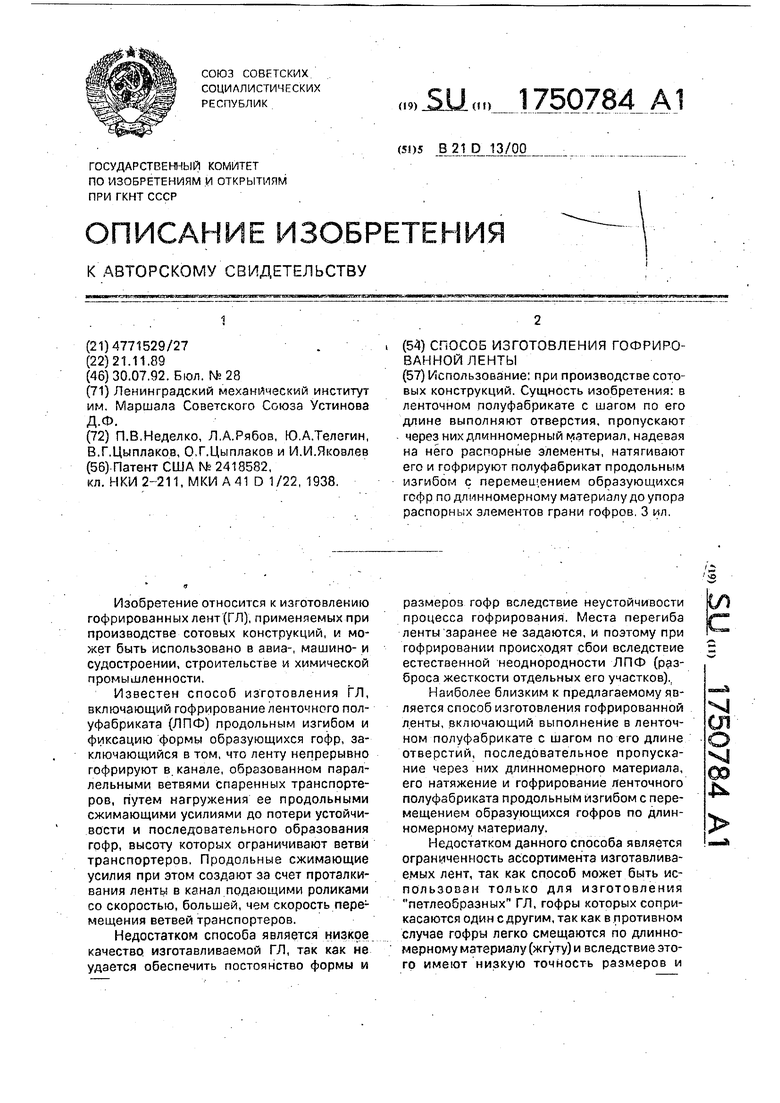

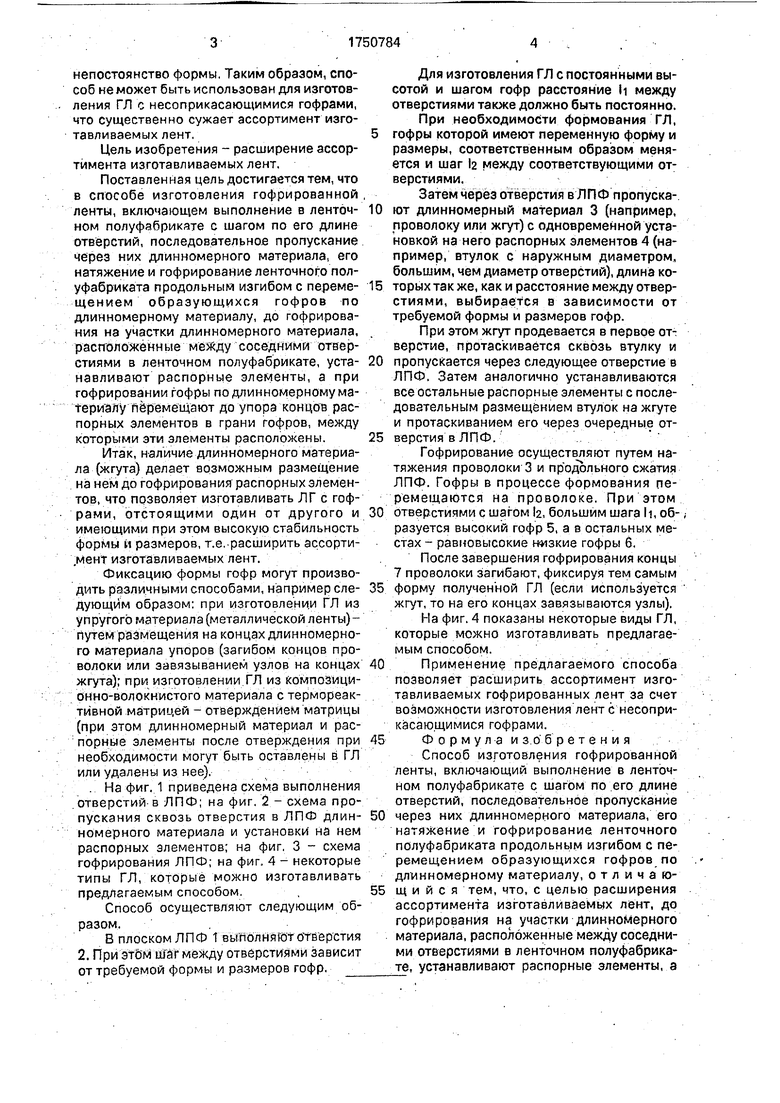

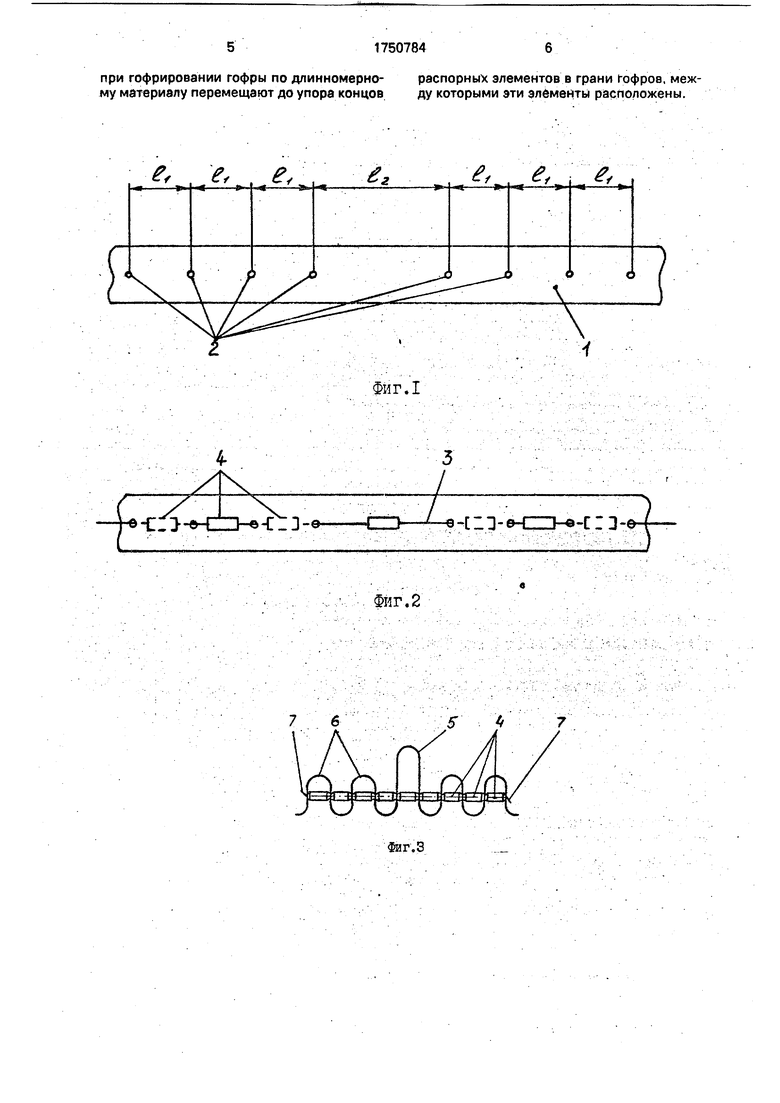

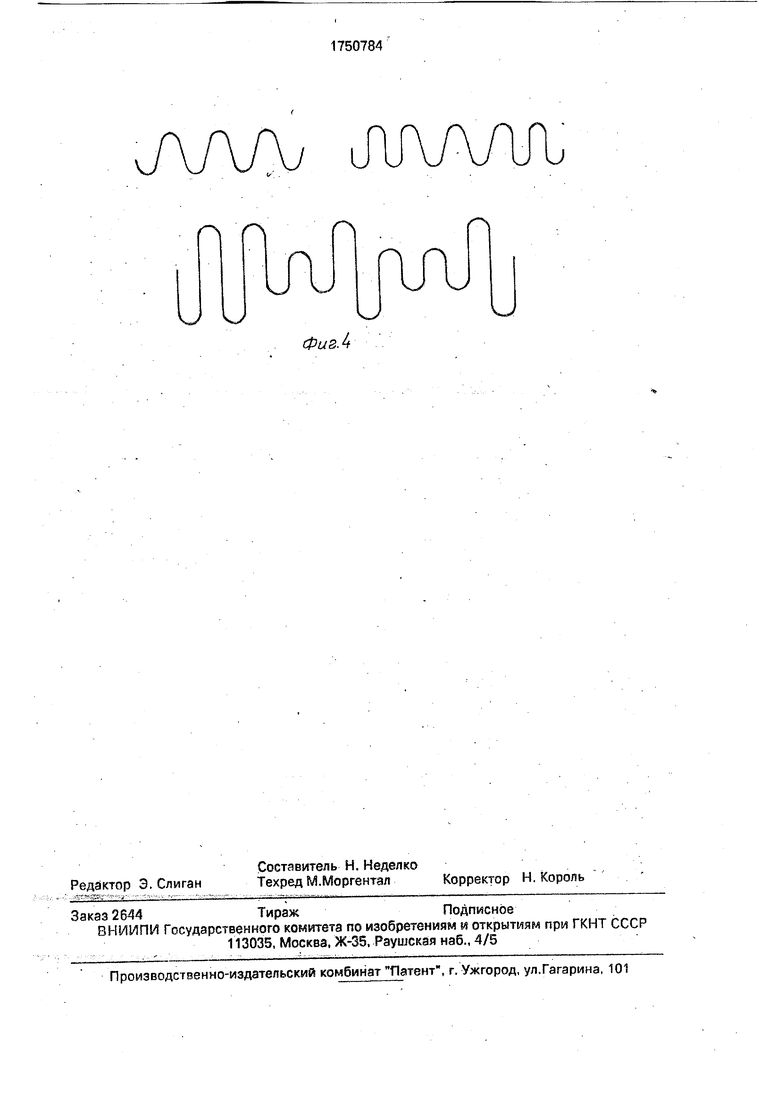

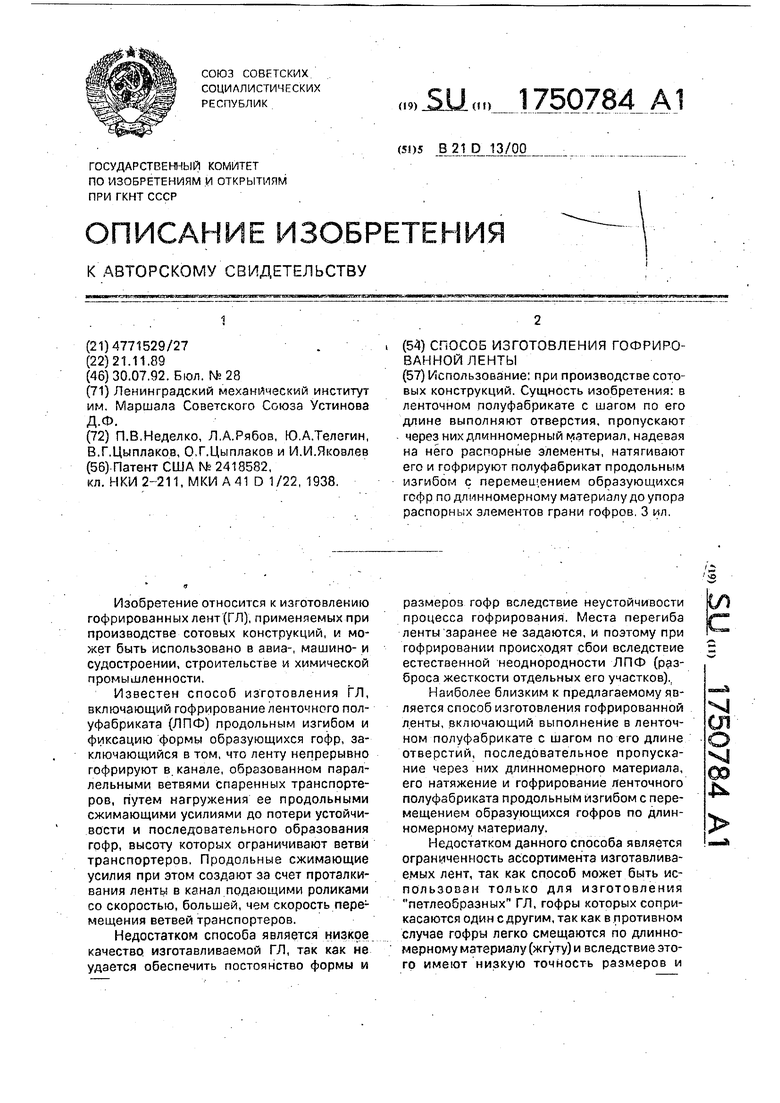

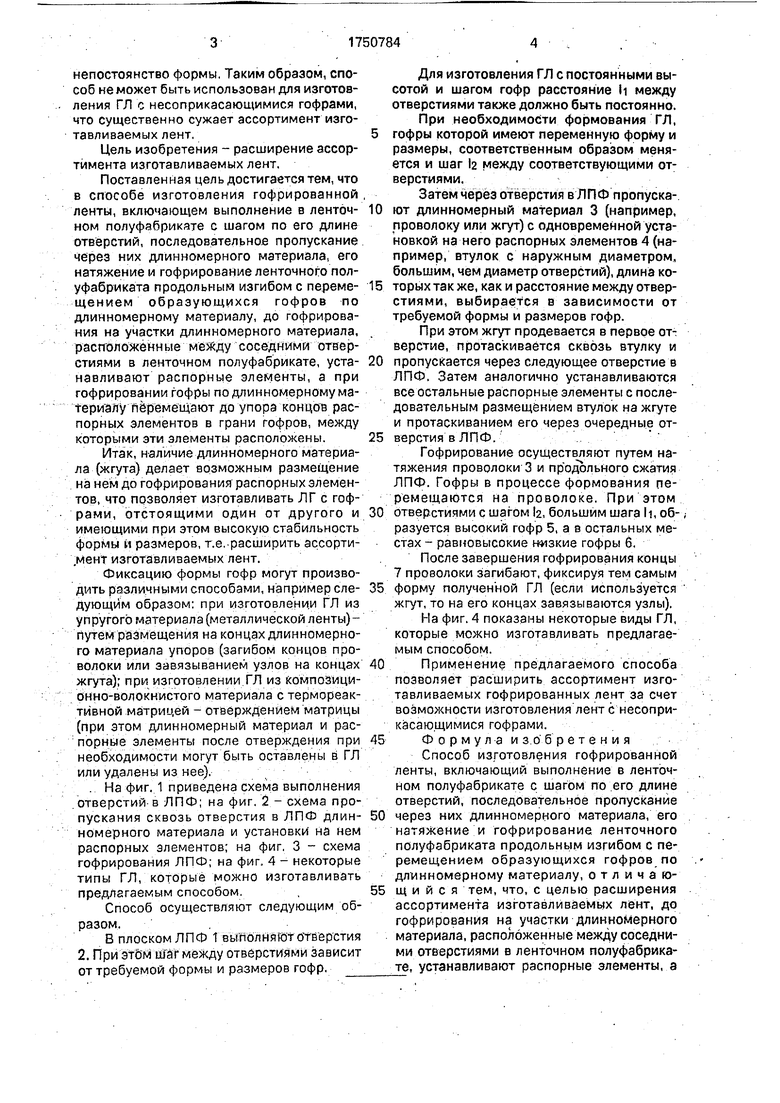

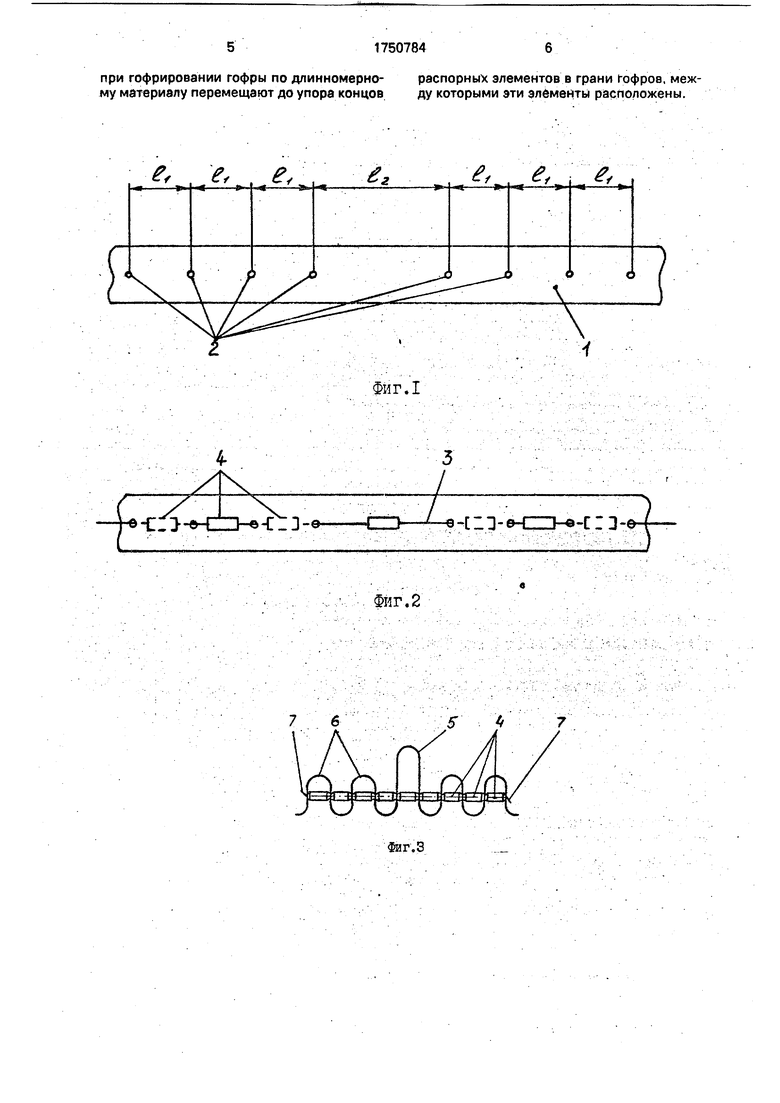

На фиг. 1 приведена схема выполнения отверстий в ЛПФ; на фиг. 2 - схема пропускания сквозь отверстия в ЛПФ длинномерного материала и установки на нем распорных элементов; на фиг. 3 - схема гофрирования ЛПФ; на фиг, 4 - некоторые типы ГЛ, которые можно изготавливать предлагаемым способом.

Способ осуществляют следующим образом.

В плоском ЛПФ 1 выполняют отверстия 2. При этом ufar между отверстиями зависит от требуемой формы и размеров гофр.

Для изготовления ГЛ с постоянными высотой и шагом гофр расстояние И между отверстиями также должно быть постоянно. При необходимости формования ГЛ,

гофры которой имеют переменную форму и размеры, соответственным образом меняется и шаг 2 между соответствующими отверстиями.

Затем через отверстия в ЛПФ пропуска0 ют длинномерный материал 3 (например, проволоку или жгут) с одновременной установкой на него распорных элементов 4 (например, втулок с наружным диаметром, большим, чем диаметр отверстий), длина ко5 торыхтакже, как и расстояние между отверстиями, выбирается в зависимости от требуемой формы и размеров гофр.

При этом жгут продевается в первое отверстие, протаскивается сквозь втулку и

0 пропускается через следующее отверстие в ЛПФ. Затем аналогично устанавливаются все остальные распорные элементы с последовательным размещением втулок на жгуте и протаскиванием его через очередные от5 верстия в ЛПФ.

Гофрирование осуществляют путем натяжения проволоки 3 и продольного сжатия ЛПФ. Гофры в процессе формования перемещаются на проволоке. При этом

0 отверстиями с шагом la, большим шага li, об-, разуется высокий гофр 5, а в остальных местах - равиовысокие низкие гофры 6.

После завершения гофрирования концы 7 проволоки загибают, фиксируя тем самым

5 форму полученной ГЛ (если используется жгут, то на его концах завязываются узлы). На фиг. 4 показаны некоторые виды ГЛ, которые можно изготавливать предлагаемым способом.

0 Применение предлагаемого способа позволяет расширить ассортимент изготавливаемых гофрированных лент за счет возможности изготовления лент с несоприкасающимися гофрами.

5 Формула изобретения

Способ изготовления гофрированной ленты, включающий выполнение в ленточном полуфабрикате с шагом по его длине отверстий, последовательное пропускание

0 через них длинномерного материала, его натяжение и гофрирование ленточного полуфабриката продольным изгибом с перемещением образующихся гофров по длинномерному материалу, отличаю5 щ и и с я тем, что, с целью расширения ассортимента изготавливаемых лент, до гофрирования на участки длинномерного материала, расположенные между соседними отверстиями в ленточном полуфабрикате, устанавливают распорные элементы, а

при гофрировании гофры по длинномерно- распорных элементов в грани Гофров, меж- му материалу перемещают до упора концов ду которыми эти элементы расположены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сотовый заполнитель из полимерного композиционного материала | 1989 |

|

SU1669765A1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| Способ изготовления нетканого ворсового материала | 1990 |

|

SU1744156A1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Способ изготовления усиленного гофрированного заполнителя трехслойных конструкций и устройство для его осуществления | 1991 |

|

SU1785914A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ | 2003 |

|

RU2256556C2 |

| Слоистая панель и установка для ее непрерывного изготовления | 1990 |

|

SU1719244A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2482247C2 |

Использование: при производстве сотовых конструкций. Сущность изобретения: в ленточном полуфабрикате с шагом по его длине выполняют отверстия, пропускают через них длинномерный материал, надевая на него распорные элементы, натягивают его и гофрируют полуфабрикат продольным изгибом с перемещением образующихся гофр по длинномерному материалу до упора распорных элементов грани гофров 3 ил.

Фиг.1

Фиг. 2

/ /

гл

ЧУ v

Физ.4

| 1,3-ДИАЛКИЛБЕНЗИМИДАЗОЛИЯ ГАЛОГЕНИДЫ - СРЕДСТВА ДЛЯ ЛЕЧЕНИЯ РАССЕЯННОГО СКЛЕРОЗА | 2010 |

|

RU2418582C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-07-30—Публикация

1989-11-21—Подача