Изобретение относится к производству нетканых ворсовых изделий и может быть использовано для изготовления ворсовых теплоизоляционных и звукоизоляционных материалов и покрытий из искусственного волокна, а также искусственного меха.

Известен способ получения ворсового нетканого материала, включающий обмотку ворсообразующих элементов в виде планок жгутом из искусственных волокон, установку этих планок на основу с нанесенным клеевым подслоем, отверждение клеевого подслоя и удаления планок.

Недостатком способа являются прерывистость процесса и низкая производительность труда вследствие дискретности операций: формование ворса на планках, скрепление ворса с основой и удаление планок. Каждая из указанных операций требует самостоятельного устройства для ее осуществления и транспортировки планок от устройства к устройству, причем отдельные операции и весь процесс в целом сложно автоматизировать. Другими недостатками известного способа являются ограниченные технологические возможности при формовании текстуры (рисунка) ворсового материVJ

4 N

СЛ О

ала, поверхностный рисунок которого определяется формой ворсообразующих планок. Наиболее близким к предлагаемому является непрерывный автоматизирований способ получения нетканого ворсового материала, включающий укладку основы с клеевым слоем на круглую вращающуюся оправку и непрерывную намотку на основу спиральной волокнистой ленты, которую формируют путем обмотки нитью формообразующего транспортера, и прижимают к основе одной из ветвей этого транспортера. Недостатками способа являются ограниченные технологические возможности при формировании текстуры (рисунка) ворсового материала, обусловленные невозможностью получения текстуры ворсового материала, отличной от линейчатых полосатых рисунков, а также невозможностью изготовления многослойных нетканых ворсовых материалов и изделий. Технологическая возможность изменять и разнообразить рисунок текстуры ворсового покрытия отсутствует, что ограничивает ассортимент выпускаемой продукции и снижает потребительский спрос на нее.

Цель изобретения - расширение технологических возможностей и ассортимента изготавливаемой продукции.

Поставленная цель достигается тем, что согласно способу изготовления нетканого ворсового материала, включающему формирование спиральной волокнистой ленты путем обмотки нитью формообразующего транспортера, выкладку спиральной волокнистой ленты на основе и склеивание с нею, лентообразующую волокнистую нить нагревают до температуры, превышающей температуру стеклования ее волокнистого материала, и наматывают на формообразующий транспортер с натяжением, равным (30-50)% от усилия разрыва нити при данной температуре, полученную спиральную волокнистую ленту охлаждают на формообразующем транспортере по крайней мере до температуры ниже температуры стеклования материала нити для придания ей свойства памяти формы, а затем вытягивают спиральную волокнистую ленту в прямолинейную нить и помещают ее в зазор между основой и формующей поверхностью технологической оснастки, после чего снимают растягивающие усилия. Под действием внутренних сил собственной упругости происходит восстановление спиральной формы волокнистой нити. Высота зазора между основой и формующей поверхностью технологической оснастки должна быть меньше диаметра витков спиральной волокнистой ленты. Благодаря этому при восстановлении спиральной формы волокнистой нитью витки ее оказываются приплюснутыми и принимаются к основе силами собственной упругости. Усилие прижима витков

спиральной волокнистой ленты к основе необходимо для получения высококачественного прочного склеивания их, и регулируют его путем изменения величины сплющивания витков. Изменяя величину сплющивания витков спиральной волокнистой ленты, регулируют одновременно поверхность контакта (т.е. поверхность склеивания) витков с основой. Изменяя длину контакта каждого витка спиральной волокнистой ленты с

основой, регулируют высоту ворсового материала и прочность скрепления волокнистых петель с основой ворсового нетканого материала,

В зазор между основой и формующей

поверхностью технологической оснастки спиральная волокнистая лента может быть уложена параллельными рядами с получением линейно-полосчатых текстур ворсово- . го нетканого материала, по эквидистантным

синусоидам с получением волнообразной полосатой текстуры. Непрерывная спиральная лента, укладываемая в зазор произволь- ным образом, позволяет получать разнообразные неповторяющиеся рисунки

текстуры ворсового нетканого материала, подобно естественному каракулю, а по Ар- хилидовой спирали - спиральные текстуры и т.д. Для получения многослойных нетканых ворсовых материалов в зазор вводят

одновременно несколько слоев растянуты (полностью или частично) спиральных волокнистых лент и, снимая затем одновременно усилия растяжения со всех спиральных лент или последовательно по

слоям, формируют многослойную ворсовую структуру нетканого ворсового материала.

Для расширения технологических возможностей предлагаемого способа упругую спиральную ворсовую ленту, вытянутую в

прямолинейную нить, сматывают в компактные бобины (катушки, шпули), которые удобны для хранения, накопления производственных заделов, транспортировки и использования непосредственно на трудно0 доступных и крупных объектах для формирования звуко- и теплозащитного ворсового покрытия по месту эксплуатации. В подобных случаях в труднодоступные места стационарных объектов доставляют бобины из

5 растянутых в нити упругих спиральных ворсовых лент, обладающих памятью формы, сматывают растянутые ленты с бобин и после восстановления ими спиральной формы приклеивают их к защищаемой поверхности

или покрытию, выполняющим роль основы.

Подобным образом могут быть организованы специализированные производства (участки, цеха, предприятия) по раздельному производству упругих спиральных волокнистых лент и нетканых ворсовых материалов (изделий).

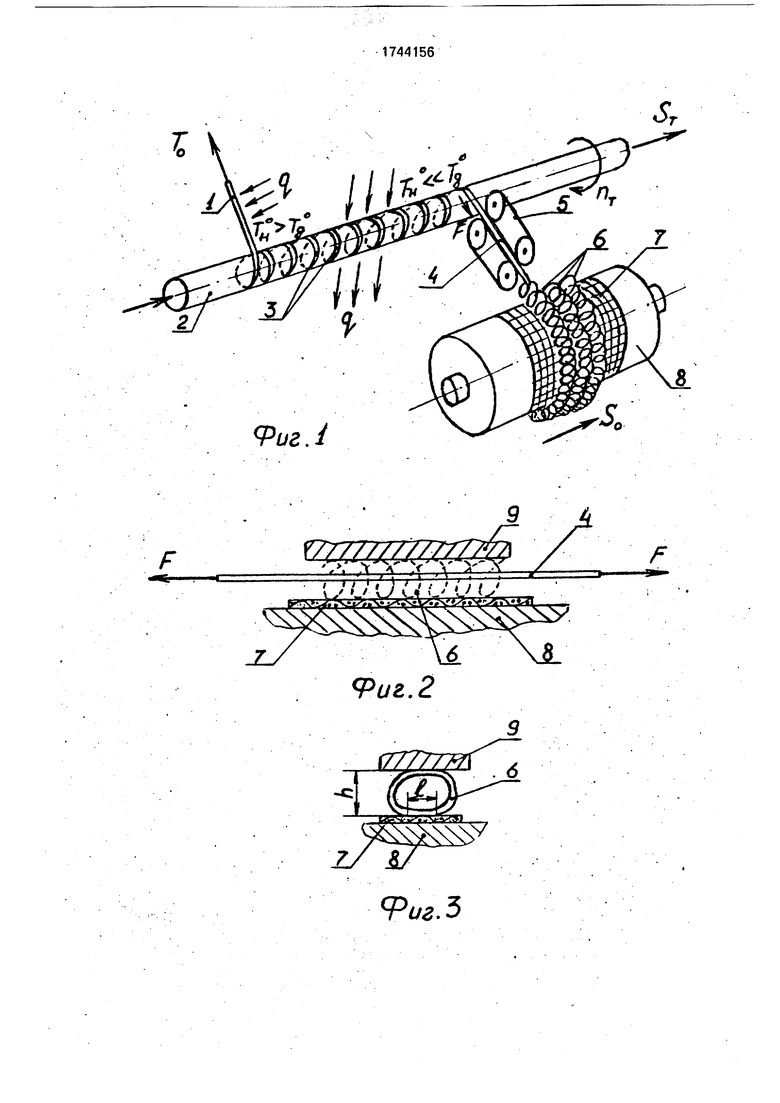

На фиг.1 показана принципиальная схема способа изготовления нетканого ворсового материала непрерывным методом: на фиг.2 - схема восстановления растянутой спиральной лентой своей первоначальной спиральной формы в технологическом зазоре; на фиг.З - схема создания контактного усилия для приклеивания витков спиральной ленты к основе за счет сил их собственной упругости.

Пример 1. Жгут 1 из органического волокна СВМ нагревают с помощью источника инфракрасного излучения (q) до температуры 15±5°С и с натяжением Т° (0,,5)Тр наматывают на вращающийся и перемещающийся вдоль своей оси стальной цилиндрический транспортер 2 (фиг.1). Тр - усилие разрыва жгута при 150 ±5°С. Диаметр формообразующего транспортера определяет размер витков формируемой волокнистой спиральной ленты 3, а соотношение частоты вращения транспортера Пт и его продольной подачи ST определяет шаг волокнистой спирали.

Под действием силы натяжения жгута Т0 происходит переориентация фибриляр- ной структуры арамидных волокон, и создаются радиальные контактные давления на поверхности сопряжения витков жгута СВМ и формообразующего транспортера. Под действием радиального давления происходит уплотнение волокон в структуре жгута и создания консолидированного состояния, когда элементарные волокна в жгуте оказываются скрепленными между собой достаточно прочными связями. В результате после охлаждения жгут приобретает упругость и память формы. Для увеличения эффекта памяти формы можно использовать крученые жгуты. С увеличением числа кручений (скрутки) жгута эффект памяти формы у формируемой спиральной ленты возрастает. Охлаждение спиральной волокнистой ленты производят на формообразующем транспортере, чтобы зафиксировать точные геометрические и размерные параметры спиральной ленты. Охлаждение выполняют обдувом холодным воздухом. Возможно также охлаждение посредством пропускания через внутреннюю полость транспортера охлаждающего агента, например, воды.

Охлажденную спиральную ленту 3 сматывают с транспортера, распрямляют в прямолинейный жгут 4 с помощью тянущего устройства 5 и подают в виде спирально- 5 винтовой ленты б на основу 7, закрепленную на вращающейся оправке 8. При входе из тянущего устройства 5 усилия растяжения перестают действовать на жгут 4 и оно под действием внутренних упругих напря0 жений (памяти формы) восстанавливает свою спиральную конфигурацию. Восстановленную спиральную ленту 6 укладывают на вращающуюся основу 7 и приклеивают к ней.

5 Пример 2. В отличие от рассмотренного примера 1 спиральную ленту, растянутую в прямолинейный жгут 4, подают в зазор между основой 7 изготавливаемого ворсового материала и формирующей по0 верхностью 9 технологической оснастки. Затем отрезают стержни мерной длины, которые, утратив воздействие растягивающих усилий, стремятся восстановить спиральную конформацию волокнистой ленты 3 и

5 превратиться в епирально-волонистые ленты 6 (фиг.2 и фиг.З). Высоту зазора h принимают меньше диаметра спиральной ленты 3, благодаря чему витки восстановленной спиральной ленты 6 оказываются приплюсну0 тыми. Изменяя высоту h, регулируют длину I (см. фиг.З) поверхности склеивания витков спиральной ленты 6 с основой, а следовательно, и прочность скрепления витков ворса с основой. Изменением высоты зазора h

5 регулируют также и усилие прижатия витков спиральной ленты к основе.

Использование предлагаемого способа изготовления нетканого ворсового материала позволяет по сравнению с известными

0 способами существенно расширить технологические возможности изготовления нетканых ворсовых материалов и значительно увеличить их ассортимент благодаря появлению возможностей изготовления ворсо5 вых материалов не только однослойных прямолинейно-полосатой текстуры, но и во- лонообразно-полосатого рисунка, спирально-круговой текстуры, текстуры естественного каракуля и любые другие не0 повторяющиеся по рисунку или стереотипные текстуры.

Предлагаемый способ позволяет изготавливать ворсовые нетканые материалы не 5 только на наружной цилиндрической вращающейся подложке. Он позволяет наносить ворсовый покров и на внутренние вращающиеся и неподвижные поверхности, и на наружные поверхности сложной кривизны (параболоиды, овалоиды и т.п.), нэ плоскоти и многогранные поверхности, а также ормировать ворсовые покрытия в полотях с поднутрением, в узких щелях на бугистых поверхностях.

Предложенный способ сделал возможым изготавливать многослойные ворсовые атериалы, обладающие высокими звукозоляционными, теплоизоляционными и мортизирующими свойствами. Вместе с ем он позволяет в отличи от прототипа организовать раздельное производство загоовки ворсовой спиральной ленты и изготовление из них ворсовых материалов по месту использования непосредственно на обьектах тепловой или шумозащиты.

Таким образом, предложенный способ изготовления ворсовых нетканых материалов пополняет арсенал технологических средств производства, причем весьма эффективных, обладающих очень широкими технологическими возможностями, что делает его практически универсальным, легко настраиваемым и перенастраиваемым на различные виды продукции, что делает его гибким и легко управляемым.

В предлагаемом изобретении благодаря тому, что ворсообразующую нить из искусственного волокна перед намоткой на формообразующий транспортер нагревают выше температуры стеклования материала волокон, а затем охлаждают на транспортере ниже температуры стеклования спиральная ворсовая лента приобретает свойство памяти формы, что позволяет снимать ее с транспортера не только вдоль оси, но и путем поперечной размотки, вытягивая при этом спираль в натянутую нить. Благодаря этому существенно расширяются технологические возможности изготовления нетканого ворсового материала и ассортимент изготавливаемой продукции. В частности может быть использован непрерывный автоматизированный способ изготовления ворсового нетканого материала или, наоборот, дискретный его вариант, когда получаемую спиральную ленту не сразу подают на основу ворсового нетканого материала, а предварительно сматывают в катушки. Таким образом, расширяется арсенал технологических методов производства и его технологические возможности.

Благодаря тому что спиральную ленту вытягивают в прямолинейную нить, уменьшается ее укладка на основу, укладка ее в зазор между основой и формующей поверхностью также расширяет арсенал методов нанесения и формования ворсового слоя, одновременно возникает возможность формировать в зазоре не только однослойные,

но и многослойные структуры ворсового покрытия, варьировать-усилие и поверхность склеивания витков ворса и основы, т.е. варьировать прочность их скрепления. Путем набивки зазора спиральной лентой можно

получать любой рисунок текстуры ворсового покрытия, т.е. расширяются технологические возможности производства нетканого ворсового материала разнообразных рисунков текстуры (например, искусственного меха), ворсовых материалов многослойной структуры, производство не только готовой продукции, но и ее полуфабрикатов. Расширяется ассортимент изготавливаемой продукции и расширяется потребительский

спрос на продукцию, изготавливаемую предлагаемым способом.

Формула изобретения

1.Способ изготовления нетканого ворсового материала, включающий формирование жгута из волокнистого материала в спиральную ленту путем обмотки жгутом формообразующей оправки, выкладку спиральной ленты на основу и склеивание с нею, отличающийся тем, что, с целью

расширения технологических возможностей и ассортимента изготавливаемой продукции, лентообразующий волокнистый жгут нагревают до температуры выше температуры стеклования материала и наматывают на формообразующую оправку с натяжением, равным 30-50% от усилия разрыва жгута при данной температуре, полученную спиральную ленту охлаждают на формообразующей оправке по крайней мере до температуры, ниже температуры скле- ивания материала жгута, а затем вытягивают спиральную ленту в прямолинейный жгут и помещают его в зазор между основой и формующей поверхностями, снима ют растя ги ва ющие усилия, вы зы вая уп ру- гое восстановление спиральной формы жгута, при котором витки спирали силами собственной упругости прижимаются один к другому и к основе, обеспечивая необхо0 димые усилия и поверхности контакта витков ленты для склеивания их с основой.

2.Способ по п.1,отличающийся тем, что упругую спираль, вытянутую в прямолинейную нить, сматывают в компактные

5 бобины для хранения и транспортировки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нетканого ворсового материала | 1991 |

|

SU1807134A1 |

| Способ изготовления ворсового нетканого материала и устройство для его осуществления | 1991 |

|

SU1768685A1 |

| Способ изготовления эластичной оболочки с ворсовым покрытием | 2023 |

|

RU2819057C1 |

| Устройство для изготовления ворсового нетканого изделия | 1990 |

|

SU1784689A1 |

| Устройство для изготовления нетканого ворсового материала и устройство для его осуществления | 1985 |

|

SU1293257A1 |

| Устройство для изготовления ворсового нетканого материала | 1978 |

|

SU988927A1 |

| Устройство для изготовления ворсового нетканого изделия | 1990 |

|

SU1784690A1 |

| Устройство для изготовления ворсового нетканого материала | 1987 |

|

SU1476019A1 |

| Способ изготовления нетканого ворсового изделия | 1990 |

|

SU1784691A1 |

| Устройство для изготовления ворсовой ленты | 1989 |

|

SU1638230A1 |

Использование: область производства нетканого ворсового материала. Сущность изобретения: способ состоит из операций формирования спиральной волокнистой ленты путем обмотки жгутом из волокнистого материала формообразующего транспортера, выкладки ленты на основе и скрепления с нею. Лентообразующий волокнистый материал нагревают выше температуры стеклования его и наматывают на формообразующий транспортер с натяжением, составляющим 30-50% от усилия разрыва материала при данной температуре. Полученную спиральную волокнистую ленту охлаждают до температуры ниже температуры стеклования материала ее волокон для придания ей свойства памяти формы и затем вытягивают прямолинейный жгут, который помещают в зазор между основой и формующей поверхностью и, снимая растягивающие усилия, восстанавливают спиральную форму волокнистого жгута, витки которого, заполняя зазор, принимаются силами упругости к основе и склеиваются с ней. 1 з.п. ф-лы. 3 ил.

А

/Wg

- -Tj3±222

У

.&-;УЛоузУ у /-Уу. 1 ш27/2/2

6

J

)

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО МЕХА ИЗ ХИМИЧЕСКИХ ВОЛОКОН | 0 |

|

SU382781A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 1978 |

|

SU825727A1 | |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-04—Подача