Изобретение относится к машиностроению, а именно к опорным подшипниковым узлам машин и механизмов, в частности к опорным узлам забойных двигателей для бурения скважин.

Известны роликовые упорные подшипники с цилиндрическими роликами, содержащие тугое и свободное опорные кольца с расположенными между ними роликами и сепаратором.

Однако несмотря на значительную номенклатуру таких подшипников при разработке забойных двигателей, при жестких ограничениях наружного (DHap.) и внутреннего (Овн) диаметров подшипника его дина- мическаяистатистическая

грузоподъемность не удовлетворяет необходимым требованиям и не обеспечивает необходимой долговечности узла.

Так, например, для забойного двигателя диаметром 195 мм необходим роликовый упорный подшипник с размерами внутреннего и наружного диаметра 100x160 мм, динамической грузоподъемности 50-60 т. Известные подшипники в указанных габаритных размерах такой динамической грузоподъемностью не обладают. Обеспечение необходимой грузоподъемности опоры в этих случаях осуществляется установкой двух или более осевых подшипников, а для равномерного их нагружения используют различные устройства. Все это усложняет опору, снижает ее надёжность и долговечность.

Наиболее близким к предлагаемому является роликовый упорный подшипник, например, содержащий тугое и свободное кольца, сепаратор и цилиндрические ролики, имеющий динамическую грузоподъемность всего 33 т, что недостаточно для обеспечения необходимой динамической грузоподъемности опорного подшипникового узла забойного двигателя.

Низкая грузоподъемность известных подшипников объясняется тем, что при ограничении размеров подшипника по наружному и внутреннему диаметрам соотношение диаметра тел качения (роликов) Dw и диаметра окружности качения центров роликов Dpw находится в пределах Dw

сл

с

XI

сл

Ј ю со

D p w

- 0,19 и не является оптимальным

(для прототипа

Dw

0,096), Неопти- Dw

D р w мальный выбор соотношения не

обеспечивает оптимальный радиус кривизны по линии касания контактирующих тел и при прочих равных условиях оптимальной величины контактных напряжений и, следовательно, динамической грузоподъемности подшипника.

Цель изобретения - повышение динамической грузоподъемности роликовых упорных подшипников за счет значительного уменьшения контактных напряжений путем обеспечения выбора рациональной

DW величины соотношения , при заDPW

данных значениях Онар. и DBH.

Указанная цель достигается тем, что в роликовом упорном подшипнике, содержащем тугое и свободное кольца, сепаратор и цилиндрические ролики, диаметр роликов Dw связан с диаметром окружности качения центров роликов Dpw соотношением 0,65

,19. Dpw

Положительный эффект обеспечивается уменьшением контактных напряжений (при одинаковых нагрузках) на линии контакта опорных колец подшипника и роликов большего диаметра по сравнению с роликами, применяемыми в стандартных подшипниках.

Так как Dpw Д ар 2+Двн const, увеличение отношения

Dw

происходит за

Dp w

счет увеличения Dw. Другим фактором, влияющим на увеличение динамической грузоподъемности, является уменьшение количества циклов нагружения у роликов большего диаметра при работе подшипника и прочих равных условиях за счет увеличе- Dw

ния отношения Dw

0,65

. Выбор отношеD PW ния р - в пределах от 0,19 до 0,65

обеспечивает увеличение диаметра роликов при уменьшении их общего количества. Расчет динамической грузоподъемности показывает, что в данном случае происходит рост динамической грузоподъемности подшипника несмотря на уменьшение количества роликов.

Динамическая грузоподъемность предлагаемого подшипника при соотношении Dw

0,19 в 1,5-2 раза выше

Dpw

грузподъемности известных подшипников при одинаковых DHap. и 0Вн. За пределами

указанного соотношения, т.е. при Dw

Dw

0,19 и при

0

5

D р w 0,65 не обеспечиваD р w

ется максимальная теоретически возможная для данного типоразмера подшипника динамическая грузоподъемность.

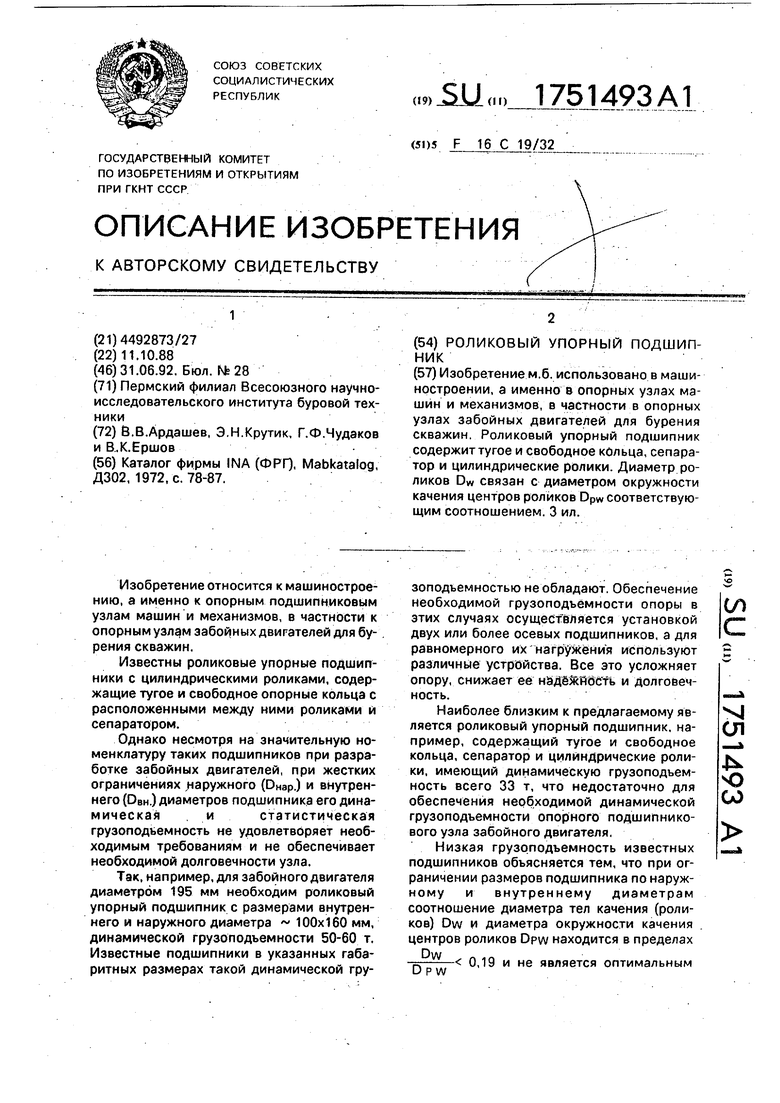

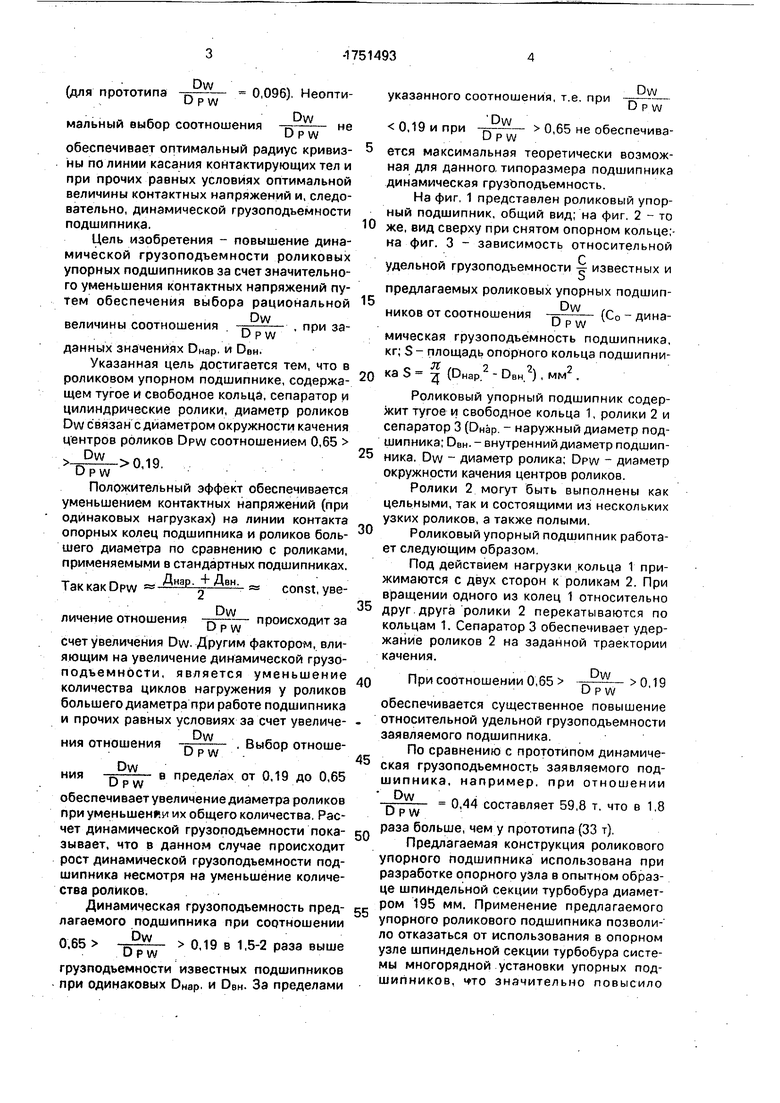

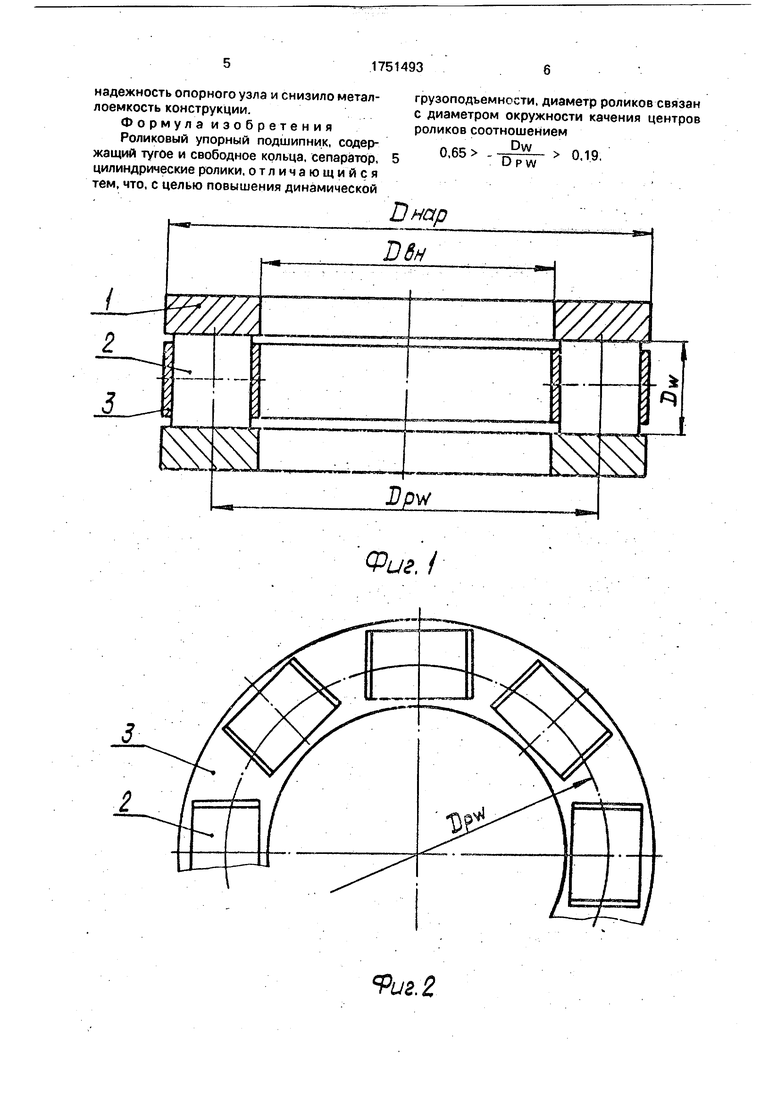

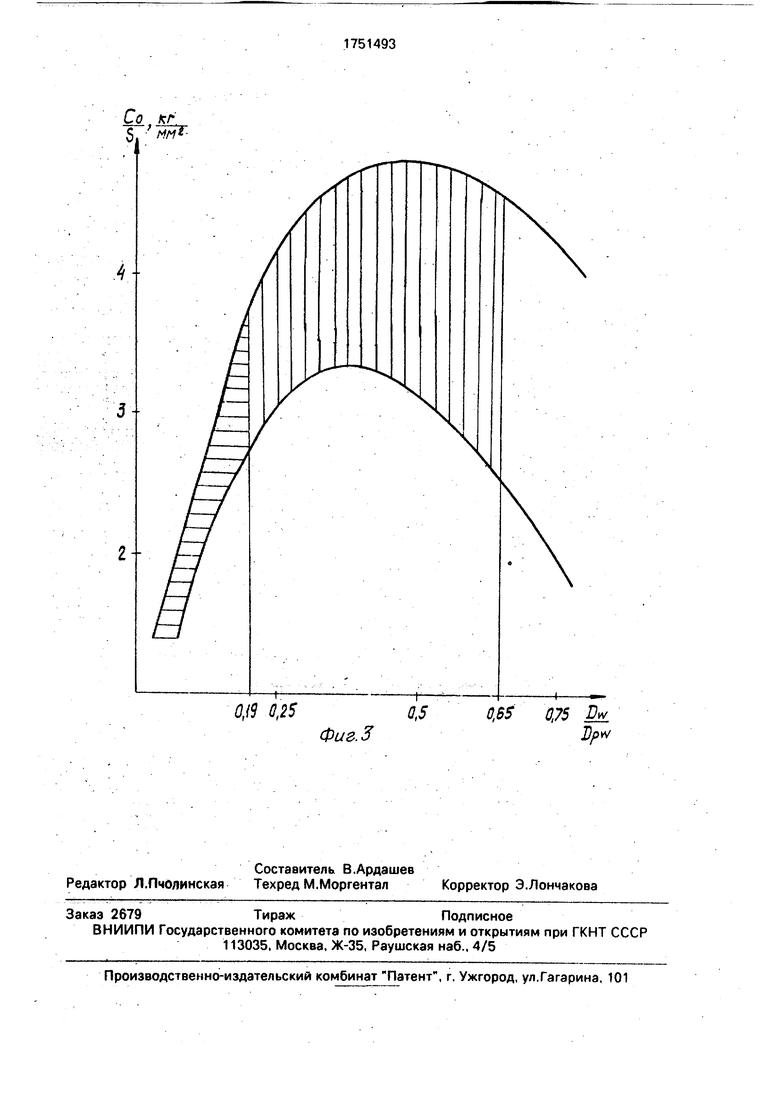

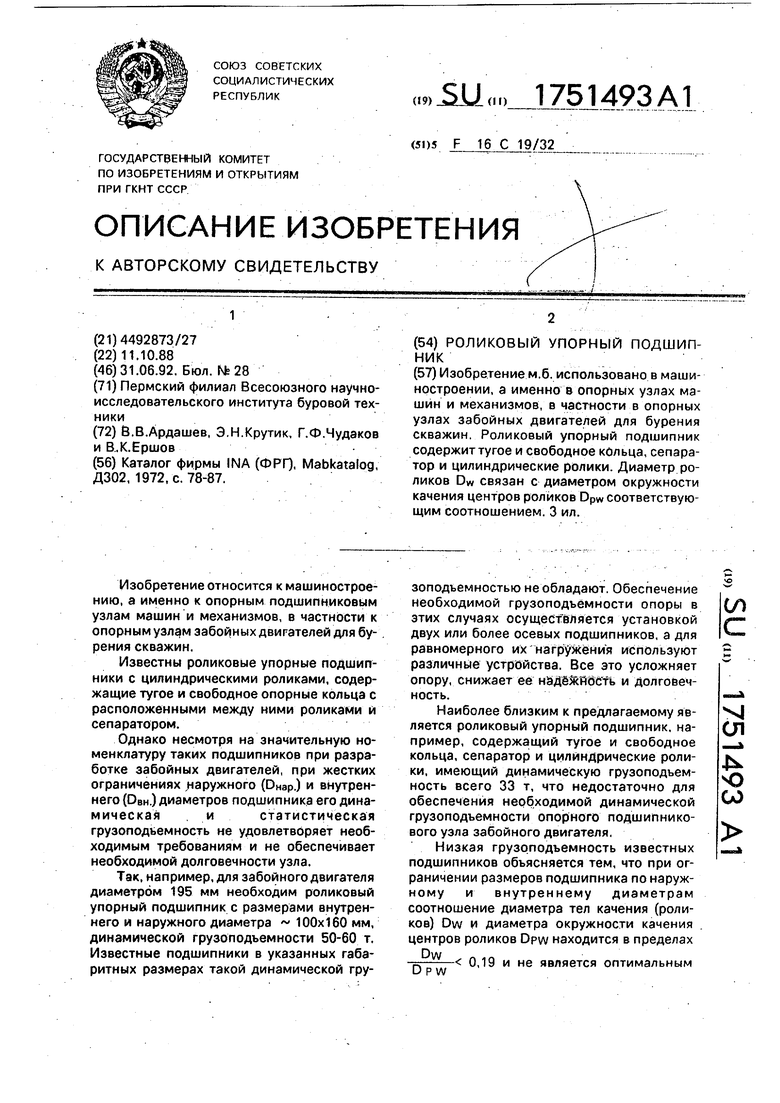

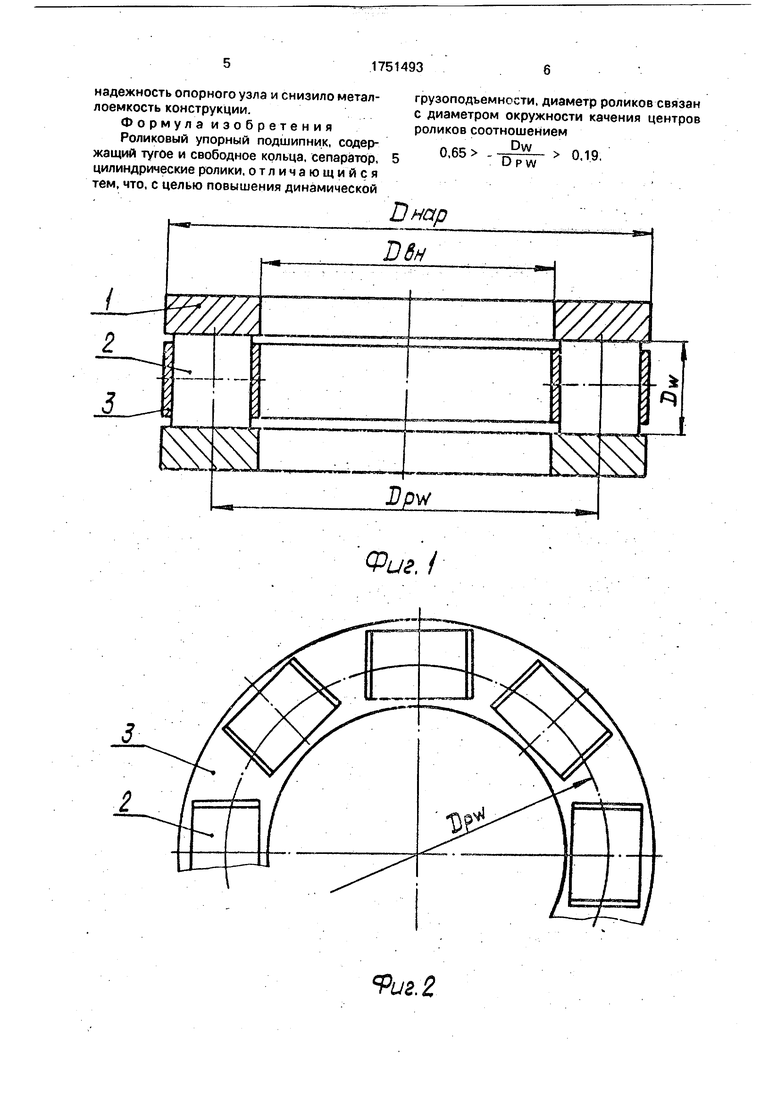

На фиг, 1 представлен роликовый упорный подшипник, общий вид; на фиг. 2 - то же, вид сверху при снятом опорном кольце;- на фиг. 3 - зависимость относительной

г удельной грузоподъемности известных и

предлагаемых роликовых упорных подшипDW ,

ников от соотношения (Со - дина- Dp w

мическая грузоподъемность подшипника, кг; S - площадь опорного кольца подшипни

ка S

{DHaP2-D

вн )

ММ

5

0

5

5

0

5

0

Роликовый упорный подшипник содержит тугое и свободное кольца 1, ролики 2 и сепаратор 3 (DHap - наружный диаметр подшипника; DBH. - внутренний диаметр подшипника. Dw - диаметр ролика; DPW - диаметр окружности качения центров роликов.

Ролики 2 могут быть выполнены как цельными, так и состоящими из нескольких узких роликов, а также полыми.

Роликовый упорный подшипник работает следующим образом

Под действием нагрузки кольца 1 прижимаются с двух сторон к роликам 2. При вращении одного из колец 1 относительно друг друга ролики 2 перекатываются по кольцам 1. Сепаратор 3 обеспечивает удержание роликов 2 на заданной траектории качения.

Dw

При соотношении 0,65

0.19

D р w

обеспечивается существенное повышение относительной удельной грузоподъемности заявляемого подшипника.

По сравнению с прототипом динамическая грузоподъемность заявляемого подшипника, например, при отношении

P. w 0,44 составляет 59,8 т. что в 1,8 Dpw

раза больше, чем у прототипа (33 т)

Предлагаемая конструкция роликового упорного подшипника использована при разработке опорного узла в опытном образце шпиндельной секции турбобура диаметром 195 мм. Применение предлагаемого упорного роликового подшипника позволило отказаться от использования в опорном узле шпиндельной секции турбобура системы многорядной установки упорных подшипников, ч-то значительно повысило

надежность опорного узла и снизило металлоемкость конструкции.

Формула изобретения Роликовый упорный подшипник, содержащий тугое и свободное кольца, сепаратор, цилиндрические ролики, отличающийся тем, что, с целью повышения динамической

грузоподъемности, диаметр роликов связан с диаметром окружности качения центров роликов соотношением DW

0,65 DPW

0.19.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКЦИОННЫЙ УПОРНЫЙ ПОДШИПНИК | 2015 |

|

RU2609545C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БАЗОВОЙ ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2010 |

|

RU2422792C1 |

| ПОДШИПНИК А.САРЫЧЕВА (РОЛИКОВЫЙ КОНИЧЕСКИЙ ПОДШИПНИК КАЧЕНИЯ) | 2005 |

|

RU2308620C1 |

| РОЛИКОВЫЙ СФЕРИЧЕСКИЙ ПОДШИПНИК | 2006 |

|

RU2324848C2 |

| Подшипниковый узел | 1987 |

|

SU1580067A1 |

| СФЕРИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИК | 1998 |

|

RU2145007C1 |

| КОМБИНИРОВАННЫЙ ПОДШИПНИК КАЧЕНИЯ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391575C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БАЗОВОЙ СТАТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2007 |

|

RU2350919C1 |

| ПОДШИПНИК КАЧЕНИЯ УПОРНЫЙ ДВОЙНОЙ С КОНИЧЕСКИМИ РОЛИКАМИ БЕССЕПАРАТОРНЫЙ | 2007 |

|

RU2384764C2 |

| СФЕРИЧЕСКИЙ РОЛИКОВЫЙ ПОДШИПНИК | 2002 |

|

RU2235227C2 |

Изобретение м.б. использовано в машиностроении, а именно в опорных узлах машин и механизмов, в частности в опорных узлах забойных двигателей для бурения скважин. Роликовый упорный подшипник содержит тугое и свободное кольца, сепаратор и цилиндрические ролики. Диаметр роликов Dw связан с диаметром окружности качения центров роликов Dpw соответствующим соотношением. 3 ил.

1 2

Фиг.1

Риг. 2

Со. кл

Oft Q,25

Фие.З

0,5

0,6$ 0,75 V. Dp

| Каталог фирмы INA (ФРГ) | |||

| Mabkatalog, Д302, 1972, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1992-07-30—Публикация

1988-10-11—Подача