Изобретение относится к области машиностроения, а в частности к подшипникам качения (ПК), работающим в узлах машин и механизмов.

Известен стандартный роликовый конический ПК, содержащий, по меньшей мере, наружное и внутреннее кольца и расположенные между ними в один ряд конические ролики (1).

Такой ПК имеет сравнительно невысокую долговечность.

Известен ряд технических решений, направленных на повышение долговечности и надежности ПК, например, такое как четырехрядный конический роликоподшипник, содержащий три наружные и две внутренние обоймы, плавающие бурты и дистанционные кольца, между рядами тел качения, средняя наружная обойма состоит из двух концентрически расположенных колец, внешнее из которых закреплено неподвижно, а внутреннее установлено свободно (2). Или такое как роликовый подшипник, содержащий конические ролики, размещенные в дорожках качения колец, больший диаметр роликов определяют по формуле

dp2=dp1·[1+H·Cos(α)/D],

где dp2 - больший диаметр ролика,

dp1 - меньший диаметр ролика,

Н - длина ролика,

α - угол наклона оси ролика,

D - меньший диаметр дорожки качения (3).

Недостатки таких ПК заключаются в том, что первый имеет составную среднюю обойму, что не технологично, а второй может быть как радиально-упорным, так и упорно-радиальным, что не позволяет оптимизировать конструкцию конкретного ПК.

Наиболее близким техническим решением, направленным на увеличение долговечности ПК за счет оптимизации его конструкции, принятым в качестве прототипа, является роликовый конический ПК, содержащий, по меньшей мере, наружное и внутреннее кольца и расположенные между ними в один ряд конические ролики (4).

Недостатки такого ПК заключаются в следующем:

а) не представляется возможности в полной мере унифицировать детали, входящие в одно-, двух- и четырехрядные ПК, так как непонятно, какой из ПК берется за основу при проектировании, а какие являются производными от него;

б) невозможно в полной мере оптимизировать конструкцию ПК, что не позволяет увеличить динамическую и статическую грузоподъемности и, в конечном счете, снижает его долговечность при эксплуатации;

в) угол контакта в нем может быть определен только при известных величинах радиальной и осевой нагрузок, при отсутствии данных о нагрузках проектирование такого ПК становится затруднительным, так как угол контакта принимается произвольно и может быть любым.

Целью изобретения является увеличение долговечности ПК за счет оптимизации его конструкции.

Указанная цель достигается следующим.

1. Однорядный роликовый конический ПК, рассчитанный по действующей нормативно-технической документации и содержащий, по меньшей мере, наружное и внутреннее кольца и расположенные между ними в один ряд конические ролики, отличающийся тем, что осевые размеры его деталей определяют следующим образом.

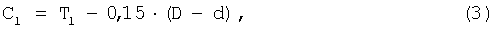

1.1. При разработке однорядных ПК по принятым размерам однорядного ПК рассчитывают по формулам

где Δ1 - утопание наружного кольца,

T1 - ширина однорядного ПК,

C1 - ширина наружного кольца,

Δ2 - утопание внутреннего кольца,

B1 - ширина внутреннего кольца,

при этом ширину наружного кольца первоначально рассчитывают по формуле

где D - наружный диаметр ПК,

d - внутренний диаметр ПК

и уточняют в процессе проектирования ПК.

1.2. При разработке однорядных ПК по принятым размерам двухрядного ПК рассчитывают по формулам

где В2 - ширина двухрядного внутреннего кольца,

Т2' - ширина двухрядного ПК с одним двухрядным внутренним кольцом (схема 2'),

по размерам двухрядного ПК с одним двухрядным внутренним кольцом (схема 2'),

где а - ширина опорного бортика внутреннего кольца,

по размерам двухрядного ПК с одним двухрядным наружным кольцом (схема 2''),

где Т2'' - ширина двухрядного ПК с одним двухрядным наружным кольцом (схема 2''),

В5 - ширина внутреннего дистанционного кольца,

остальные размеры однорядных ПК определяют по формулам (1)...(3).

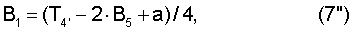

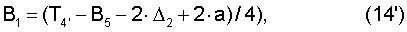

1.3. При разработке однорядных ПК по принятым размерам четырехрядного ПК рассчитывают по формулам:

по размерам четырехрядного ПК с двумя двухрядными внутренними кольцами (схема 4'),

где Т4' - ширина четырехрядного ПК с двумя двухрядными внутренними кольцами схема 4',

по размерам четырехрядного ПК с двумя двухрядными наружными кольцами (схема 4''),

где Т4'' - ширина четырехрядного ПК с двумя двухрядными наружными кольцами (схема 4''),

остальные размеры однорядных подшипников качения определяют по формулам (1)...(3) и (6).

1.4. При разработке однорядных ПК по принятым размерам двух- или четырехрядного подшипника качения утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание).

1.5. Ширина наружного и/или внутреннего колец может быть соответственно увеличена.

2. Двухрядный роликовый конический ПК, содержащий, по меньшей мере, наружное и внутреннее кольца и расположенные между ними в два ряда конические ролики, отличающийся тем, что осевые размеры его деталей определяют следующим образом.

2.1. При разработке двухрядных ПК по принятым размерам однорядного ПК рассчитывают по формулам (1)...(3) и по формулам:

для двухрядного ПК с одним двухрядным внутренним кольцом

где С5 - ширина наружного дистанционного кольца,

для двухрядного ПК с одним двухрядным наружным кольцом

где С2 - ширина двухрядного наружного кольца.

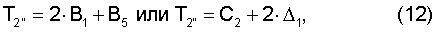

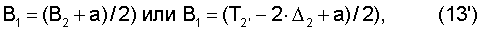

2.2. При разработке двухрядных ПК по принятым размерам двухрядного ПК рассчитывают по формулам:

для двухрядного ПК с одним двухрядным внутренним кольцом

для двухрядного ПК с одним двухрядным наружным кольцом

остальные размеры двухрядных ПК определяют по формулам (1)...(3), (6) и (8)...(12).

2.3. При разработке двухрядных ПК по принятым размерам четырехрядного ПК рассчитывают по формулам

по размерам четырехрядного ПК с двумя двухрядными внутренними кольцами

по размерам четырехрядного ПК с двумя двухрядными наружными кольцами

остальные размеры двухрядных ПК определяют по формулам (1)...(3), (6) и (8)...(12).

2.4. При разработке двухрядных ПК по принятым размерам двух- или четырехрядного ПК утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание).

2.5. Ширина наружного и/или внутреннего дистанционных колец может быть принята равной нулю, а ширина внутреннего, наружного и двухрядных внутреннего и наружного колец соответственно увеличена.

3. Четырехрядный роликовый конический ПК, содержащий, по меньшей мере, наружное и внутреннее кольца и расположенные между ними в четыре ряда конические ролики, отличающийся тем, что осевые размеры его деталей определяют следующим образом.

3.1. При разработке четырехрядных ПК по принятым размерам однорядного ПК рассчитывают по формулам (1)...(3), (8)...(12) и по формулам

для четырехрядных ПК с двумя двухрядными внутренними кольцами

для четырехрядных ПК с двумя двухрядными наружными кольцами

3.2. При разработке четырехрядных ПК по принятым размерам двухрядного ПК рассчитывают по формулам (4)...(6) и (13), остальные размеры четырехрядных ПК определяют по формулам (1)...(3), (8)...(12), и (15).

3.3. При разработке четырехрядных ПК по принятым размерам четырехрядного ПК рассчитывают по формулам (7) и (14), остальные размеры четырехрядных ПК определяют по формулам (1)...(3), (8)...(12).

3.4. При разработке четырехрядных ПК по принятым размерам двух- и четырехрядного ПК утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание).

3.5. Ширина наружного и/или внутреннего дистанционных колец может быть принята равной нулю, а ширина внутреннего, наружного и двухрядных внутреннего и наружного колец соответственно увеличена.

4. Роликовый конический ПК по п.1, или по п.2, или по п.3, отличающийся тем, что:

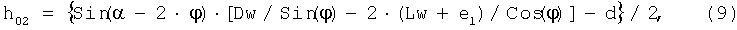

4.1. Значения угла контакта, диаметра и длины конического ролика принимают из расчета примерного равенства наименьших толщин стенок наружного и внутреннего колец, которые рассчитывают по формулам:

где h01 - наименьшая толщина стенки наружного кольца,

Dw - больший диаметр конического ролика,

α - угол контакта,

ϕ - половина угла конуса конического ролика,

h02 - наименьшая толщина стенки внутреннего кольца,

Lw - длина конического ролика,

e1 - зазор между нерабочим торцом конического ролика и внутренним торцом малого бортика внутреннего кольца.

4.2. Рабочую коническую поверхность конического ролика снабжают бобиной, радиус которой рассчитывают исходя из действующих контактных напряжений или исходя из приведенной нагрузки, действующей на ПК в размере от одной десятой до одной третьей части его динамической грузоподъемности, или устанавливают равной (0,00004...0,00012)·Dw, но не менее 0,5 мкм.

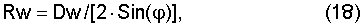

4.3. Упорный торец бортика внутреннего кольца и/или среднего бортика двухрядного внутреннего кольца выполняют вогнутым сферическим с центром на оси ПК, радиус сферы которого рассчитывают по формуле

где Rw - радиус сферы рабочего торца конического ролика,

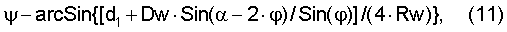

или выполняют коническим, угол между поверхностью которого и радиальной плоскостью определяют по формуле

где ψ - угол между конической поверхностью упорного торца бортика внутреннего кольца и радиальной плоскостью,

d1 - диаметр бортика внутреннего кольца и/или среднего бортика двухрядного внутреннего кольца.

4.4. Нерабочий торец конического ролика выполняют вогнутым сферическим, радиус сферы которого рассчитывают по формуле

где Rn - радиус сферы нерабочего торца конического ролика.

5. Роликовый конический ПК по п.1, или по п.2, или по п.3, отличающийся тем, что ширину опорного бортика внутреннего кольца и/или ширину среднего бортика двухрядного внутреннего кольца определяют по формуле

где а10 - ширина среднего бортика двухрядного внутреннего кольца.

Указанные выше отличия заявленного устройства от конструкции прототипа необходимы для достижения поставленной цели и объясняются следующим:

1.1), 1.2), 1.3), 2.1), 2.2), 2.3), 3.1), 3.2) и 3.3) Осевые размеры деталей одно-, двух- и четырехрядных ПК определяют по формулам (1)...(15) для того, чтобы обеспечить полную унификацию деталей одно-, двух- и четырехрядных роликовых конических ПК независимо от того, какой ПК рассчитывается и по принятым размерам какого ПК он рассчитывается.

1.4), 1.5), 2.4), 2.5), 3.4) и 3.5) При разработке ПК по принятым размерам двух- или четырехрядного ПК утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание), ширина наружного и/или внутреннего дистанционных колец может быть принята равной нулю, а ширина внутреннего, наружного и двухрядных внутреннего и наружного колец соответственно увеличена для того, чтобы обеспечить как можно большие осевые размеры дорожки качения и тем самым увеличить длину ролика, которая непосредственно влияет на грузоподъемность ПК. Это позволяет в полной мере оптимизировать конструкцию ПК и повысить его долговечность.

4.1) Значения угла контакта, диаметра и длины конического ролика принимают из расчета примерного равенства наименьших толщин стенок наружного и внутреннего колец, которые рассчитывают по формулам 16 и 17 для того, чтобы обеспечить примерную равнопрочность колец ПК и определить оптимальный угол контакта при отсутствии или независимо от наличия сведений о нагрузках. Угол контакта принимает вполне определенное значение, так как половина угла конуса ролика нормализована и выбирается из ряда 15', 22'30'', 30', 45', 1°, 1°15', 1°30', 1°45', 2°, 2°30', 3°, 3°30', 4°, 4°30', а диаметр и длина конического ролика зависят от габаритных размеров ПК и не могут изменяться в больших пределах.

4.2) Рабочую коническую поверхность конического ролика снабжают бобиной, радиус которой рассчитывают исходя из действующих контактных напряжений или исходя из приведенной нагрузки, действующей на ПК в размере от одной десятой до одной третьей части его динамической грузоподъемности, или устанавливают равной (0,00004...0,00012)·Dw, но не менее 0,5 мкм для того, чтобы увеличить способность к восприятию и более равномерному распределению нагрузок по площадкам контакта между коническими роликами и дорожками качения колец ПК. При наличии сведений о нагрузках радиус бобины рассчитывают по известным формулам исходя из контактных напряжений, при отсутствии сведений о нагрузках исходят из условий проектирования, задаваясь определенной величиной приведенной нагрузки, действующей на ПК. Например, приведенную нагрузку принимают равной для ПК, работающих в легких условиях нагружения, от одной десятой до одной пятой, для ПК, работающих в нормальных (средних) условиях нагружения, от одной пятой до одной четвертой, для ПК, работающих в тяжелых условиях нагружения, от одной четвертой до одной третей части их динамической грузоподъемности соответственно. При этом выполнение и контроль бобины размером менее 0,5 мкм затруднительно.

4.3) Упорный торец бортика внутреннего кольца и/или среднего бортика двухрядного внутреннего кольца выполняют вогнутым сферическим с центром на оси ПК, радиус сферы которого рассчитывают по формуле 18, или выполняют коническим угол, между поверхностью которого и радиальной плоскостью определяют по формуле 19 для того, чтобы обеспечить как можно большую площадь контакта рабочего торца конического ролика с поверхностью упорного торца бортика внутреннего кольца или среднего бортика двухрядного внутреннего кольца и тем самым уменьшить контактные напряжения, а также обеспечить расположение центра этого контакта в радиальном направлении посредине упорного торца бортика.

4.4) Нерабочий торец конического ролика выполняют вогнутым сферическим, радиус сферы которого рассчитывают по формуле 20 для того, чтобы снизить себестоимость и повысить технологичность конструкции конического ролика. Это объясняется тем, что для обработки сферы на рабочем торце некоторое количество конических роликов одновременно устанавливают нерабочими торцами на сферический стол. Радиус сферы стола может быть унифицирован и выбираться из определенного размерного ряда.

5) Ширину опорного бортика внутреннего кольца и/или ширину среднего бортика двухрядного внутреннего кольца определяют по формуле 21 для того, чтобы обеспечить как можно большие осевые размеры дорожки качения и тем самым увеличить длину конического ролика, которая непосредственно влияет на грузоподъемность ПК. Это позволяет в полной мере оптимизировать конструкцию ПК и повысить его долговечность.

Роликовый конический ПК, спроектированный в соответствии с вышеприведенными формулами, имеет на 3...12% большие расчетные значения динамической и статической грузоподъемности, чем ПК, спроектированный по действующей нормативно-технической документации. Таким образом, предлагаемая конструкция ПК позволяет увеличить долговечность ПК за счет оптимизации его конструкции.

На Фиг.1 представлен роликовый конический ПК в разрезе с элементами, скомплектованный по схеме 1 с компоновкой для однорядного ПК. На Фиг.2 представлены два роликовых конических ПК в разрезе с элементами, скомплектованных по схемам 2' и 2'' с компоновкой для двухрядных ПК. На Фиг.3 представлены два роликовых конических ПК в разрезе с элементами, скомплектованных по схемам 4' и 4'' с компоновкой для четырехрядных ПК.

Работа роликового конического ПК заключается в обеспечении восприятия нагрузок и передаче вращения и может происходить только в составе машины, узла, агрегата, устройства.

ПК работает следующим образом.

При вращении хотя бы одного из колец 1 и 2 рабочая нагрузка передается между кольцами 1 и 2 через конические ролики 3, которые благодаря этому также приходят в движение. Каждый конический ролик 3 вращается вокруг своей оси и совершает перемещение по окружности вместе с другими коническими роликами 3. Смазывающее вещество (СВ) обычно подается в ПК с одного из торцов и попадает на рабочие поверхности колец 1 и 2 и конических роликов 3. Взаимодействуя с вращающимися деталями, СВ разбрызгивается по внутренней полости ПК, смазывая поверхности всех деталей и проходя через ПК различными путями, выходит со стороны другого его торца. СВ постоянно циркулирует во внутренней полости ПК, обеспечивая его смазку.

Источники информации

1. ГОСТ 333-79 "Подшипники роликовые конические однорядные. Основные размеры." - М.: Издательство стандартов, 1989.

2. А.с. СССР №413292, И.П.Гончаров и В.И.Иванов "Четырехрядный конический роликоподшипник", М.Кл. F16C 19/28, БИ №4, 1974.

3. А.с. СССР №2013673, М.Е.Изосимов "Роликовый подшипник" МКИ5, F16C 33/34 БИ №10, 1994.

4. РД ВНИПП.020-03 "Подшипники роликовые конические. Расчет и проектирование. Руководящий документ" - М.: ОАО "ВНИПП", 2003. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИК КАЧЕНИЯ | 2005 |

|

RU2289730C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2262016C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2274778C1 |

| МНОГОСТУПЕНЧАТАЯ ОПОРА КАЧЕНИЯ | 2007 |

|

RU2360156C2 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2269688C1 |

| СЕПАРАТОР РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2006 |

|

RU2316683C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272943C2 |

| ПОДШИПНИК КАЧЕНИЯ | 2002 |

|

RU2232926C2 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2261377C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272944C2 |

Изобретение относится к области машиностроения, а в частности к подшипникам качения, работающим в узлах машин и механизмов. Роликовый конический подшипник качения содержит, по меньшей мере, наружное и внутреннее кольца и расположенные между ними (в один, два или четыре ряда) конические ролики. Осевые размеры деталей подшипников качения определяют по формулам в зависимости от того, какой подшипник качения проектируется (одно-, двух- или четырехрядный). Значения угла контакта, диаметра и длины конического ролика принимают из расчета примерного равенства наименьших толщин стенок наружного и внутреннего колец. Рабочую коническую поверхность конического ролика снабжают бобиной, радиус которой рассчитывают или устанавливают конструктивно. Упорный торец бортика внутреннего кольца или среднего бортика двухрядного внутреннего кольца выполняют вогнутым сферическим с центром на оси подшипника качения или коническим. Нерабочий торец конического ролика выполняют вогнутым сферическим. Ширину опорного бортика внутреннего кольца и/или ширину среднего бортика двухрядного внутреннего кольца определяют по формуле. Технический результат: увеличение долговечности подшипника качения за счет оптимизации его параметров. 3 н. и 6 з.п. ф-лы, 3 ил.

при разработке однорядных подшипников качения по принятым размерам однорядного подшипника качения рассчитывают по формулам

где Δ1 - утопание наружного кольца;

Т1 - ширина однорядного подшипника качения;

C1 - ширина наружного кольца;

Δ2 - утопание внутреннего кольца;

B1 - ширина внутреннего кольца,

при этом ширину наружного кольца первоначально рассчитывают по формуле:

где D - наружный диаметр подшипника качения;

d - внутренний диаметр подшипника качения,

и уточняют в процессе проектирования подшипника качения,

при разработке однорядных подшипников качения по принятым размерам двухрядного подшипника качения рассчитывают по формулам:

где B2 - ширина двухрядного внутреннего кольца;

Т2' - ширина двухрядного подшипника качения с одним двухрядным внутренним кольцом,

по размерам двухрядного подшипника качения с одним двухрядным внутренним кольцом

где а - ширина опорного бортика внутреннего кольца,

по размерам двухрядного подшипника качения с одним двухрядным наружным кольцом

где Т2'' - ширина двухрядного подшипника качения с одним двухрядным наружным кольцом;

В5 - ширина внутреннего дистанционного кольца,

остальные размеры однорядных подшипников качения определяют по формулам (1)-(3),

при разработке однорядных подшипников качения по принятым размерам четырехрядного подшипника качения рассчитывают по формулам:

по размерам четырехрядного подшипника качения с двумя двухрядными внутренними кольцами

где Т4' - ширина четырехрядного подшипника качения с двумя двухрядными внутренними кольцами,

по размерам четырехрядного подшипника качения с двумя двухрядными наружными кольцами

где Т4'' - ширина четырехрядного подшипника качения с двумя двухрядными наружными кольцами,

остальные размеры однорядных подшипников качения определяют по формулам (1)-(3) и (6),

при разработке однорядных подшипников качения по принятым размерам двух- или четырехрядного подшипника качения утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание), а ширина внутреннего и/или наружного колец соответственно увеличена.

где h01 - наименьшая толщина стенки наружного кольца;

Dw - больший диаметр конического ролика;

α - угол контакта;

ϕ - половина угла конуса конического ролика;

h02 - наименьшая толщина стенки внутреннего кольца;

Lw - длина конического ролика;

e1 - зазор между нерабочим торцом конического ролика и внутренним торцом малого бортика внутреннего кольца,

рабочую коническую поверхность конического ролика снабжают бобиной, радиус которой рассчитывают исходя из действующих контактных напряжений, или исходя из приведенной нагрузки, действующей на подшипник качения в размере от одной десятой до одной третьей части его динамической грузоподъемности, или устанавливают равной (0,00004-0,00012)·Dw, но не менее 0,5 мкм, а упорный торец бортика внутреннего кольца и/или среднего бортика двухрядного внутреннего кольца выполняют вогнутым сферическим с центром на оси подшипника качения, радиус сферы которого рассчитывают по формуле

где Rw - радиус сферы рабочего торца конического ролика,

или выполняют коническим, угол между поверхностью которого и радиальной плоскостью определяют по формуле:

где ψ - угол между конической поверхностью упорного торца бортика внутреннего кольца и радиальной плоскостью;

d1 - диаметр бортика внутреннего кольца и/или среднего бортика двухрядного внутреннего кольца,

при этом нерабочий торец конического ролика выполняют вогнутым сферическим, радиус сферы которого рассчитывают по формуле:

где Rn - радиус сферы не рабочего торца конического ролика.

где а10 - ширина среднего бортика двухрядного внутреннего кольца.

при разработке двухрядных подшипников качения по принятым размерам однорядного подшипника качения рассчитывают по формулам (1)...(3) и по формулам

для двухрядного подшипника качения с одним двухрядным внутренним кольцом

где С5 - ширина наружного дистанционного кольца, для двухрядного подшипника качения с одним двухрядным наружным кольцом

при разработке двухрядных подшипников качения по принятым размерам двухрядного подшипника качения рассчитывают по формулам:

для двухрядного подшипника качения с одним двухрядным внутренним кольцом

для двухрядного подшипника качения с одним двухрядным наружным кольцом

остальные размеры двухрядных подшипников качения определяют по формулам (1)-(3), (6) и (14)-(18),

при разработке двухрядных подшипников качения по принятым размерам четырехрядного подшипника качения рассчитывают по формулам:

по размерам четырехрядного подшипника качения с двумя двухрядными внутренними кольцами

по размерам четырехрядного подшипника качения с двумя двухрядными наружными кольцами

остальные размеры определяют по формулам (1)-(3), (6) и (14)-(18),

при разработке двухрядных подшипников качения по принятым размерам двух- или четырехрядного подшипника качения утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание), при этом ширина наружного и/или внутреннего дистанционных колец может быть принята равной нулю, а ширина внутреннего, наружного и двухрядных внутреннего и наружного колец соответственно увеличена.

при разработке четырехрядных подшипников качения по принятым размерам однорядного подшипника качения рассчитывают по формулам (1)-(3), (14)-(18) и по формулам:

для четырехрядных подшипников качения с двумя двухрядными внутренними кольцами

для четырехрядных подшипников качения с двумя двухрядными наружными кольцами

при разработке четырехрядных подшипников качения по принятым размерам двухрядного подшипника качения рассчитывают по формулам (4)-(6) и (19), остальные размеры четырехрядных подшипников качения определяют по формулам (1)-(3), (14)-(18) и (21),

при разработке четырехрядных подшипников качения по принятым размерам четырехрядного подшипника качения рассчитывают по формулам (7) и (20), остальные размеры четырехрядных подшипников качения определяют по формулам (1)-(3), (14)-(18),

при разработке четырехрядных подшипников качения по принятым размерам двух- или четырехрядного подшипника качения утопание внутреннего кольца может быть принято или больше нуля, или равным нулю, или меньше нуля (выступание), при этом ширина наружного и/или внутреннего дистанционных колец может быть принята равной нулю, а ширина внутреннего, наружного и двухрядных внутреннего и наружного колец соответственно увеличена.

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Расчет и проектирование | |||

| Руководящий документ" | |||

| - М.: ОАО "ВНИПП", 2003 | |||

| КОНИЧЕСКИЙ РОЛИКОПОДШИПНИК | 1998 |

|

RU2143617C1 |

| Подшипник качения | 1984 |

|

SU1206516A1 |

| Упорный подшипник качения | 1980 |

|

SU903606A1 |

| JP 61031715 А, 14.02.1986. | |||

Авторы

Даты

2007-10-20—Публикация

2005-12-27—Подача