Изобретение относится к электронно- ионной технологии, в частности к устройствам для осуществления электрических разрядов при применении последних в технологических процессах, в которых изменяется состояние поверхности объекта (материала или изделия), и предназначено для обработки поверхности гомогенных и композиционных материалов или изделий из них с целью очистки, активации и модифицирования поверхности воздействием на нее факельного электрического разряда, развивающегося от анода к катоДУЦелью изобретения является упрощение устройства и его эксплуатации и повышение эффективности при обработке различных объектов (материалов и изделий) например, для увеличения работы адгезии перед нанесением покрытий и обеспечения работы при повышенной влажности

Указанная цель достигается тем, что в устройстве диэлектрическая трубка, изолирующая проводник, подводящий высокое напряжение, расположена торцом к обрабатываемому объекту (катоду) и снабжена насадкой из гидрофобно о диэлектрика торец проводника расположен заподлицо с повер Ч

СП

со го о

хностями торца трубки и насадки, катодная и анодная части устройства могут быть выполнены подвижными друг относительно друга.

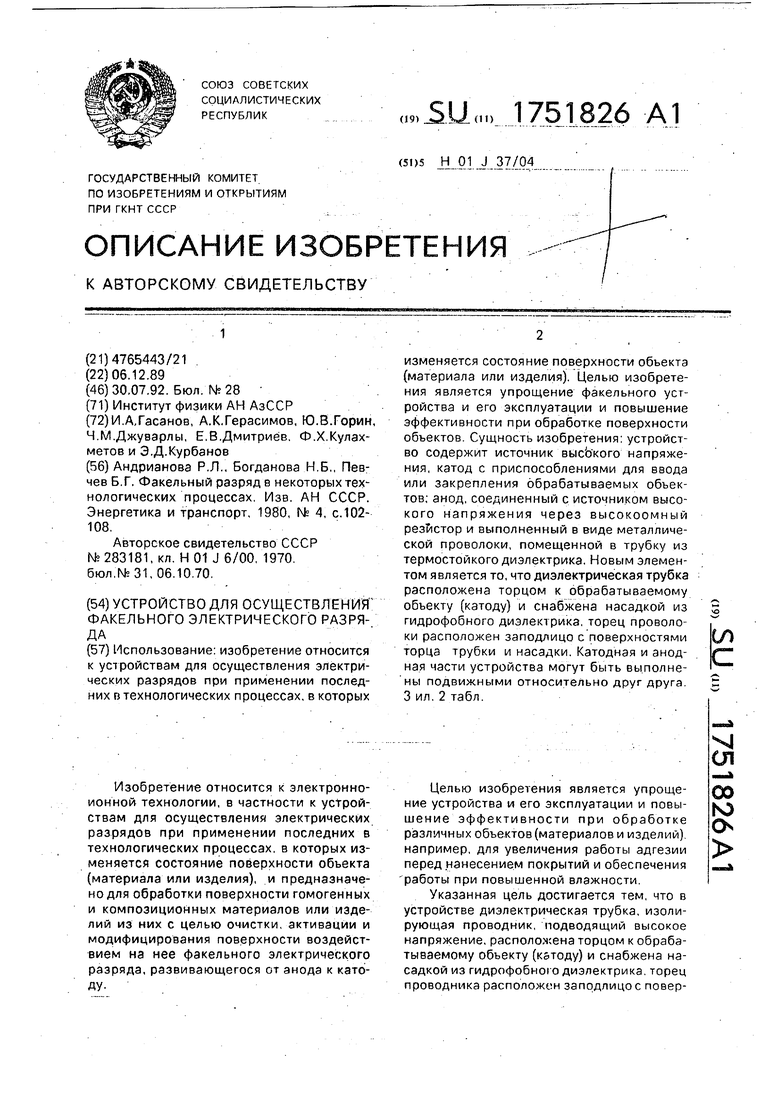

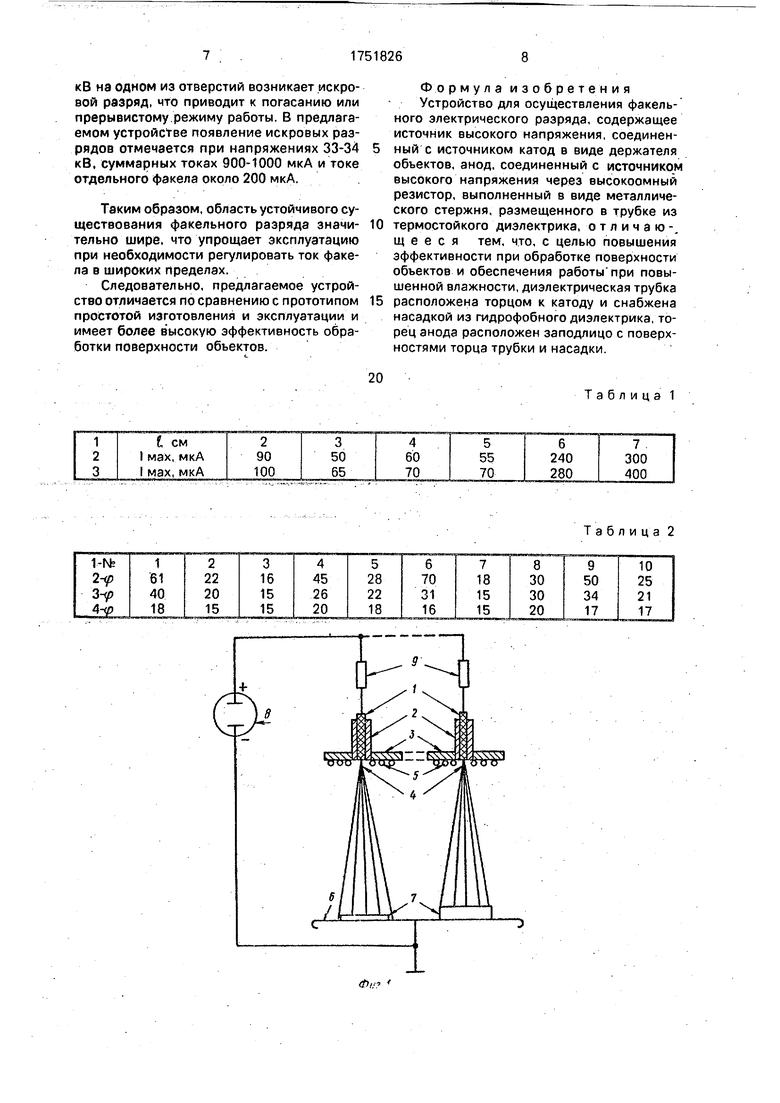

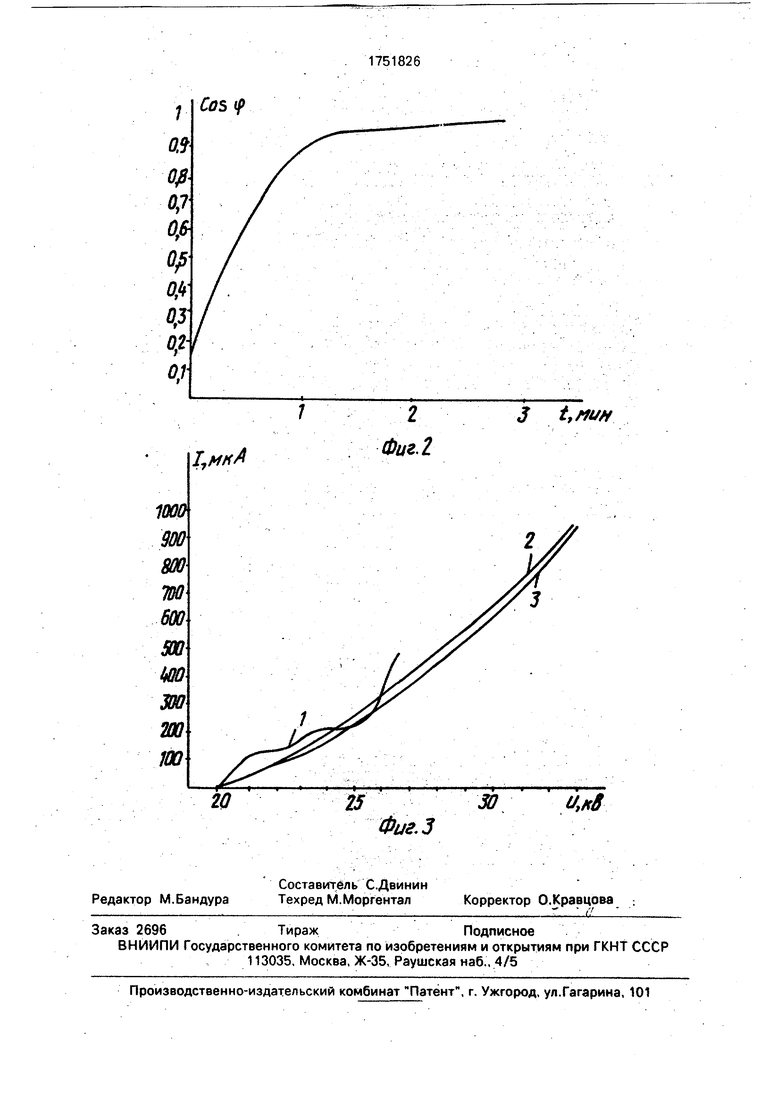

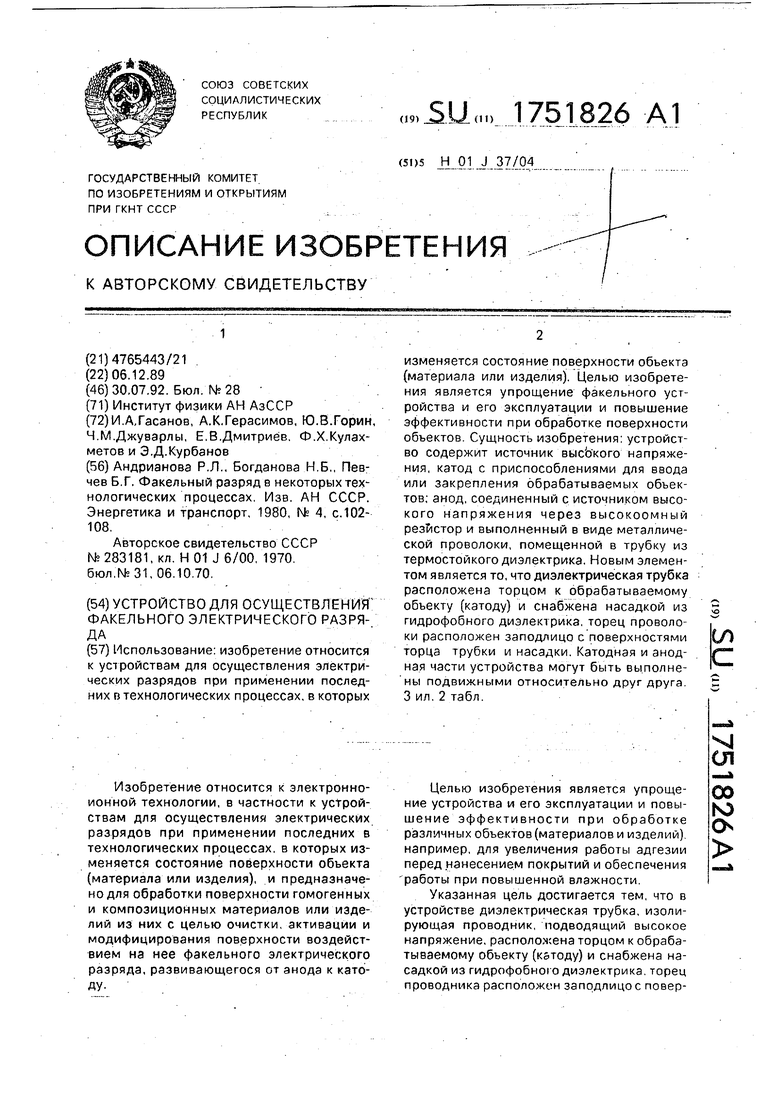

На фиг. 1 показано предлагаемое устройство; на фиг.2 - зависимость косинуса краевого угла смачивания образцов углепластика (определяющего адгезию) от времени обработки; на фиг.З - вольт-амперные характеристики факельного разряда.

В устройстве (фиг.1) в качестве анода используется торец проволоки 1, заточенный на сглаженный конус или полусферу. Проволока располагается в торце отрезка трубочки 2, выполненной из диэлектрического термостойкого материала (фарфора). Трубка располагается так. что ее торец обращён к катоду, а торец проволоки располагается в трубке заподлицо. Использование в многофакёльной конструкции одинаковых отрезков проволоки и одинаковых отрезков фарфоровых трубок с практически одинаковой формой отверстия обеспечивает минимальный разброс в напряжениях зажигания и токах отдельных факелов и тем самым обеспечивает достаточную одинаковость отдельных факелов в многофакельных устройствах. На торце трубки закреплена насадка 3 из гидрофобного материала, например, в виде плоской шайбы из фторопласта. При этом поверхности торца трубки и насадки располагаются в одной плоскости. Ввиду гидрофобности поверхности сопротивление утечки зарядов по этой поверхности практически не зависит от влажности воздуха, вплоть до тех значений влажности, при которых возможна конденсация влаги (98%). Фактически трубка 2 и насадка 3 являются единой диэлектрической насадкой, обеспечивающей и высокую термоустойчивость насадки в зоне формирования факела 4 и стабильное существование слоя 5, отрицательных зарядов на поверхности диэлектрика вблизи ствола факела, что обеспечивает его устойчивое существование.

Для того, чтобы можно было скомпенсировать неравномерность обработки вызываемую физически присущей факельному разряду неравномерностью плотности тока в центре и на периферии пятна касания, анодная и катодная часть выполнены с возможностью перемещения друг относительно друга непосредственно в процессе обработки, при этом предусмотрено перемещение как поперек оси факелов (сканирование), так и вдоль оси факелов (изменение межэлектродного расстояния). Перемещение вдоль оси целесообразно в том случае, когда на катоде 6 расположены разновысокие образцы 7. Естественно, что режим перемещения (направление, поступательное или колебательное, скорости и т.д.) выбирается в соответствии с конкретным видом

материала или изделий и заданным временем обработки.

Таким образом, предлагаемое устройство состоит из трех основных блоков.

Регулируемый источник 8 высокого

0 напряжения, В лабораторном варианте уст-, ройства использовался блок регулировочный автотрансформатор - трансформатор высокого напряжения - выпрямитель с фильтром. Мощность - 1,5 кВт, вторичное

5 напряжение - до 50 кВ. При разработке опытного варианта учтено, что ток отдельного факела в режиме обработки составляет от 50 до 400 мкА, т.е. при использовании многофакельного варианта номинальный ток

0 высоковольтной обмотки должен быть не менее суммы токов всех используемых факелов. В лабораторном варианте испытано устройство с 12 факелами и суммарным током до 5 мА.

5 Анодная часть состоит из ряда факело- образующих устройств, которые могут быть подключены к шинам высокого напряжения либо по одиночке, либо группой. Каждое факелообразующее устройство состоит из

0 тормозящего резистора 9 (резисторы КЭВ- 5, мощность 5 Вт, номинал 10-20 МОм), соединенного с ним отрезка проволоки 1 (диаметр 0,3-2,0 мм, длина 1-5 см). На проволоке закреплен отрезок фарфоровой трубки

5 2 (внутренний диаметр 0,3-2,0 мм, внешний - 2-5 мм); на конце трубки закреплена, например, на трении насадка 3 из фторопласта (пластина толщиной 2-5 мм, рабочий диаметр 8-15 мм). При использовании многофакельного

0 варианта насадка может быть выполнена в виде единой пластины, в которой просверлены отверстия д-ля TODUOB трубок.

В качестве катода 6 использован металлический лист размером 12 х 24 см2, эа5 крепленный на механизме перемещения (не показан). На катоде и на механизме перемещения размещаются приспособления

для закрепления деталей и образцов, подлежащих обработке (не показаны). В лабораторном варианте устройства использовался колебательный режим перемещения с амплитудой, равной расстоянию между двумя анодами, или с амплитудой, равной размерам образца, если последний больше размеров пятна касания отдельного факела. 5 Устройство работает следующим образом.

На катоде располагаются образцы, например, в форме прямоугольных пластин Устанавливается заданное межэлектродное расстояние путем перемещения катода

0

вдоль оси факелов. В опытах расстояния варьировались от 2 до 10 см. Для обработки поверхности углепластиков оптимальное расстояние составляет 4-5 см. Включается питание источника и поднимается высокое напряжение, при этом контролируется значение напряжения и тока. Фиксируется напряжение зажигания факелов и устанавливается ток факела, выбранный для обработки. Для образцов углепластика оп- тимальное значение среднего тока одного факела составляет 30-120 мкА; это значение зависит от исходного состояния поверхности.

Затем в течение всего времени обработ- ки, которое может составлять от нескольких секунд до Юмин, производится колебательное перемещение катода вместе с образцами. При расстояниях 4-5 см и токах факела 100-400 мкА линейный размер пятна каса- ния составляет около 1 -1,5 см. Если размер детали менее 0,5 см, то размещая ее по центру пятна касания перемещение во время обработки можно не производить. По окончании обработки отключается напря- жение питания, выводы установки заземляются, после чего обрабатываемое изделие (или образец) снимается и отправляется на установку для нанесения покрытий. В лабораторном варианте подвижной была катодная часть. В опытном варианте предусмотрена возможность перемещения как катодной, так и анодной части. В этом случае соединение вывода источника с резисторами анодной части выполняется гибким кабелем.

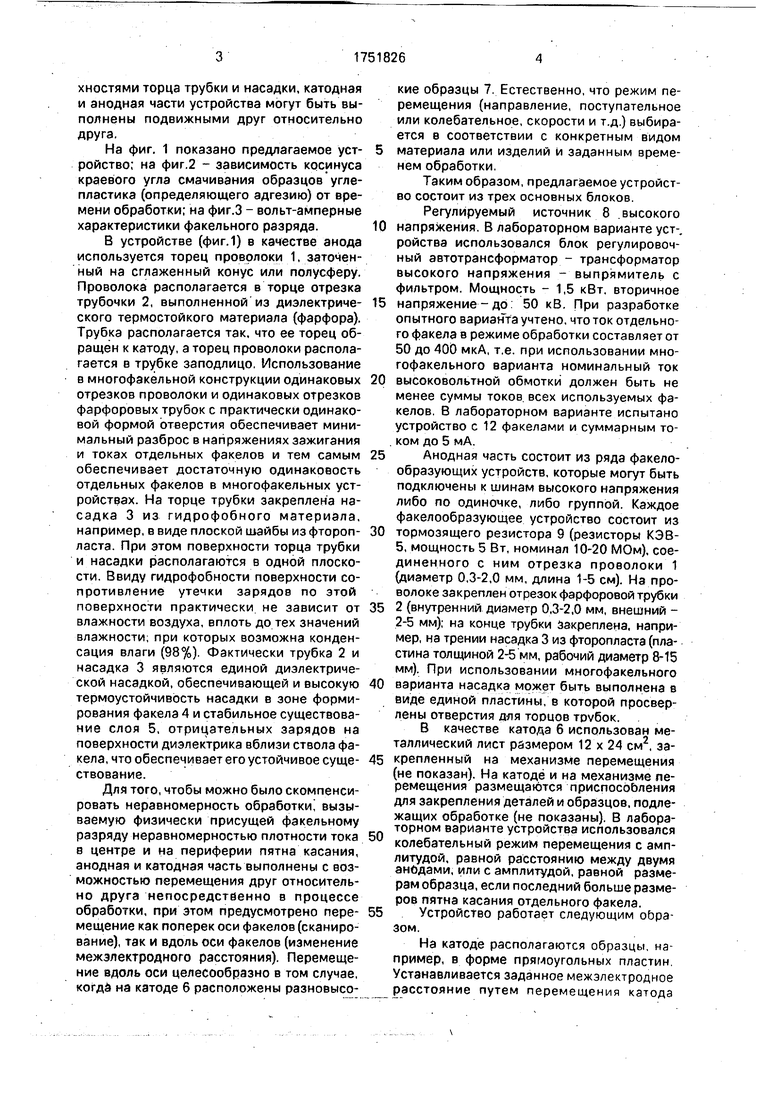

На фиг.2 приведен график зависимости косинуса краевого угла смачивания образцов углепластика от времени обработки. Работа адгезии при этом оценивается по формуле Wa (7(1 + cos p), где а- поверхностное натяжение испытательной жидкости. Межэлектродное расстояние 4 см. начальное напряжение 22 кВ, рабочее напряжение 26 кВ, однофакельный вариант, ток факела 40 мкА.

Как видно из фиг.2, уже при временах обработки 30-60 с наблюдается значительное повышение работы адгезии.

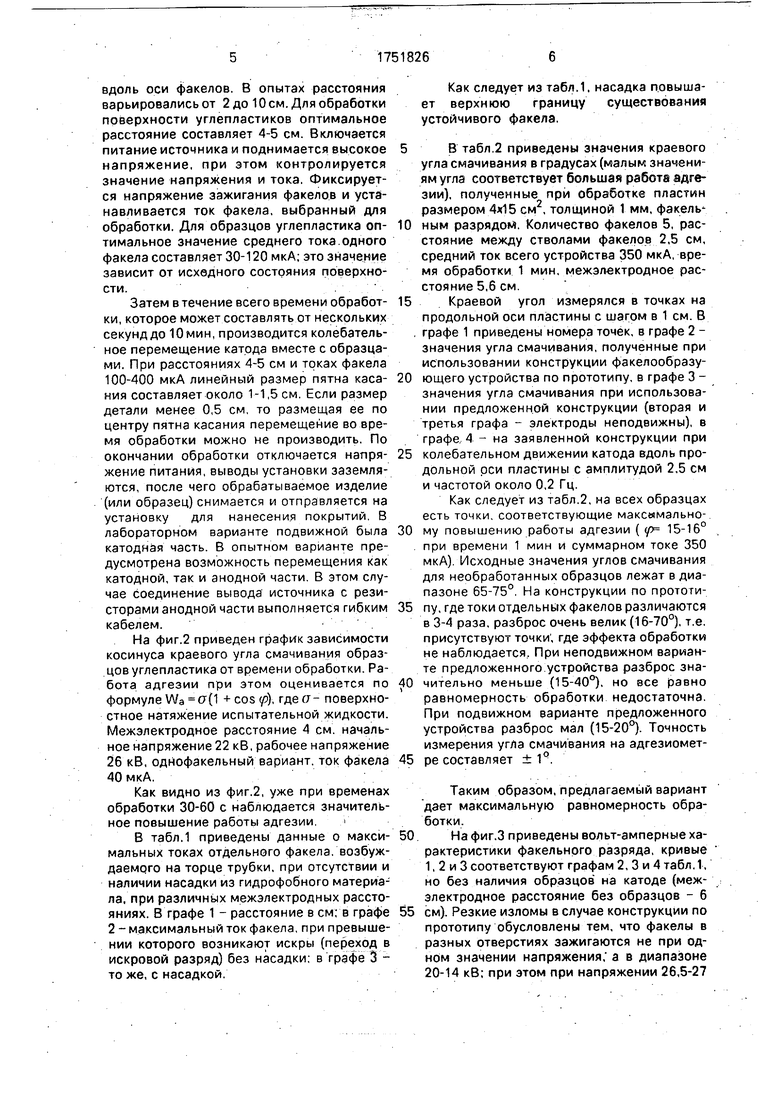

В табл.1 приведены данные о макси- мальных токах отдельного факела, возбуждаемого на торце трубки, при отсутствии и наличии насадки из гидрофобного материала, при различных межэлектродных расстояниях. В графе 1 - расстояние в см; в графе 2 - максимальный ток факела, при превышении которого возникают искры (переход в искровой разряд) без насадки; в графе 3 - то же, с насадкой.

Как следует из табл.1, насадка повышает верхнюю границу существования устойчивого факела.

В табл.2 приведены значения краевого угла смачивания в градусах (малым значениям угла соответствует большая работа адгезии), полученные при обработке пластин размером 4x15 см2, толщиной 1 мм, факела ным разрядом. Количество факелов 5, расстояние между стволами факелов 2,5 см, средний ток всего устройства 350 мкА, время обработки 1 мин, межэлектродное расстояние 5,6 см.

Краевой угол измерялся в точках на продольной оси пластины с шагом в 1 см. В графе 1 приведены номера точек, в графе 2 - значения угла смачивания, полученные при использовании конструкции факелообразу- ющего устройства по прототипу, в графе 3 - значения угла смачивания при использовании предложенной конструкции (вторая и третья графа - электроды неподвижны), в графе, 4 - на заявленной конструкции при колебательном движении катода вдоль продольной оси пластины с амплитудой 2,5 см и частотой около 0,2 Гц.

Как следует из табл.2, на всех образцах есть точки, соответствующие максимальному повышению работы адгезии (р 15-16° при времени 1 мин и суммарном токе 350 мкА) Исходные значения углов смачивания для необработанных образцов лежат в диапазоне 65-75°. На конструкции по прототипу, где токи отдельных факелов различаются в 3-4 раза, разброс очень велик (16-70°), т.е. присутствуют точки , где эффекта обработки не наблюдается. При неподвижном варианте предложенного устройства разброс значительно меньше (15-40°), но все равно равномерность обработки недостаточна. При подвижном варианте предложенного устройства разброс мал (15-20°). Точность измерения угла смачивания на адгезиомет- ре составляет ± 1°.

Таким образом, предлагаемый вариант дает максимальную равномерность обработки.

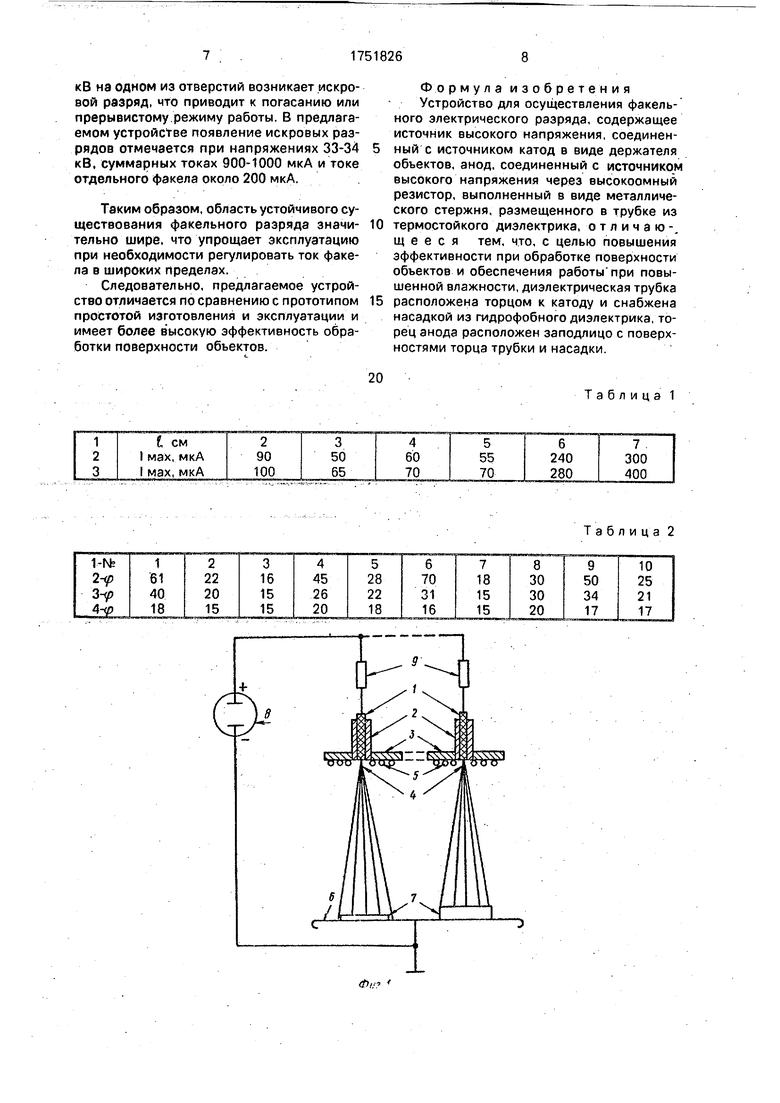

На фиг.З приведены вольт-амперные характеристики факельного разряда, кривые 1, 2 и 3 соответствуют графам 2, 3 и 4 табл. 1, но без наличия образцов на катоде (межэлектродное расстояние без образцов - 6 см). Резкие изломы в случае конструкции по прототипу обусловлены тем, что факелы в разных отверстиях зажигаются не при одном значении напряжения; а в диапазоне 20-14 кВ; при этом при напряжении 26,5-27

кВ на одном из отверстий возникает искровой разряд, что приводит к погасанию или прерывистому режиму работы. В предлагаемом устройстве появление искровых разрядов отмечается при напряжениях 33-34 кВ, суммарных токах 900-1000 мкА и токе отдельного факела около 200 мкА.

Таким образом, область устойчивого существования факельного разряда значительно шире, что упрощает эксплуатацию при необходимости регулировать ток факела в широких пределах.

Следовательно, предлагаемое устройство отличается по сравнению с прототипом простотой изготовления и эксплуатации и имеет более высокую эффективность обработки поверхности объектов.

Формула изобретения Устройство для осуществления факельного электрического разряда, содержащее источник высокого напряжения, соединенный с источником катод в виде держателя объектов, анод, соединенный с источником высокого напряжения через высокоомный резистор, выполненный в виде металлического стержня, размещенного в трубке из

термостойкого диэлектрика, отличаю-, щ е е с я тем, что, с целью повышения эффективности при обработке поверхности объектов и обеспечения работы при повышенной влажности, диэлектрическая трубка

расположена торцом к катоду и снабжена насадкой из гидрофобного диэлектрика, торец анода расположен заподлицо с поверхностями торца трубки и насадки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для генерации плазмы высокочастотного разряда | 2016 |

|

RU2633707C2 |

| Устройство для стерилизации сыпучих пищевых продуктов | 1989 |

|

SU1655448A1 |

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОГО СУБСТРАТА В ЗОНЕ КОРОННОГО РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144964C1 |

| МОЩНЫЙ МАЛОГАБАРИТНЫЙ ЭЛЕКТРОИСКРОВОЙ ГЕНЕРАТОР ОЗОНА | 1996 |

|

RU2141447C1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| СПОСОБ МОДИФИКАЦИИ СВОЙСТВ ПОВЕРХНОСТИ ПЛАСТИКОВЫХ НИТЕЙ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ АРГОНОВОЙ ПЛАЗМОЙ АТМОСФЕРНОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834664C1 |

| Газоразрядное устройство для обработки плазмой при атмосферном давлении поверхности биосовместимых полимеров | 2020 |

|

RU2751547C1 |

| Способ изготовления МДП-структур на основе InAs | 2015 |

|

RU2611690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРКОНА С АЗОТИРОВАННЫМИ КОНТАКТНЫМИ ПЛОЩАДКАМИ | 2018 |

|

RU2665689C1 |

| ГЕНЕРАТОР ЭЛЕКТРОННОГО ПУЧКА (ВАРИАНТЫ) | 2013 |

|

RU2535622C1 |

Использование: изобретение относится к устройствам для осуществления электрических разрядов при применении последних в технологических процессах, в которых изменяется состояние поверхности объекта (материала или изделия). Целью изобретения является упрощение факельного устройства и его эксплуатации и повышение эффективности при обработке поверхности объектов Сущность изобретения: устройство содержит источник высокого напряжения, катод с приспособлениями для ввода или закрепления обрабатываемых объектов; анод, соединенный с источником высокого напряжения через высокоомный резистор и выполненный в виде металлической проволоки, помещенной в трубку из термостойкого диэлектрика. Новым элементом является то, что диэлектрическая трубка расположена торцом к обрабатываемому объекту (катоду) и снабжена насадкой из гидрофобного диэлектрика, торец проволоки расположен заподлицо с поверхностями торца трубки и насадки. Катодная и анодная части устройства могут быть выполнены подвижными относительно друг друга 3 ил. 2 табл. сл С

Таблица 1

Таблица 2

0.1

1,мкА

1000 900

ТОО 600

500

ш т т

100

г

Фиг, 2

J t,Mt/H

| Андрианова Р.Л., Богданова Н.Б., Пев- чев Б.Г | |||

| Факельный разряд в некоторых технологических процессах | |||

| Изв | |||

| АН СССР | |||

| Энергетика и транспорт, 1980, Ms 4, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| УСТРОЙСТВО для ПРОВЕДЕНИЯ МНОГОФАКЕЛЬНОГО РАЗРЯДА В НЕОДНОРОДНОМ ЭЛЕКТРИЧЕСКОМ ПОЛЕ | 0 |

|

SU283181A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1992-07-30—Публикация

1989-12-06—Подача