Изобретение относится к области зер- ноперерабатывающей промышленности и может быть использовано в других отраслях народного хозяйства для предотвращения взрывов на предприятиях горнодобывающей, металлургической, химической и других отраслей.

Известен способ аспирации, заключающийся в том, что подключение к аспирации отдельного оборудования производят по нормам указанных в данных рекомендациях и подключение всего оборудования к отдельным аспирационным сетям.

Известен способ аспирации, заключающийся в том, что отбор воздуха производят из оборудования, связанного технологической связью, одной точкой по нормативам, установленным ранее.

Недостатки этого способа следующие;

1)не исключает пылевыделений за счет того, что не учитывает связь оборудования по аэродинамическим качествам, его связи и расположения в ТТЛ;

2)нет обоснованных норм на аспирацию оборудования, нет учета работы оборудования с различным продуктом, его связи с ТТЛ,

3)нет возможности учета конкретного места подключения оборудования к аспирации, что не дает возможности управлять параметрами воздушной среды в оборудовании.

Целью изобретения является повышение эффективности работы аспирации.

Способ заключается в том, что до начала подачи продукта при наличии устойчивых

х|

01

Ю

XI

аэродинамических связей в линии измеряют полное давление на входе и выходе каждой единицы оборудования и технологических связей и затем путем суммирования упомянутых значений определяютрабочуюточкутранспортно-технологической линии и ее параметры, а после подачи продукта определяют зону наибольшего избыточного давления и, при превышении им значения давления в рабочей точке, первое снижают путем прерывания или установления в линии дополнительных аэродинамических связей.

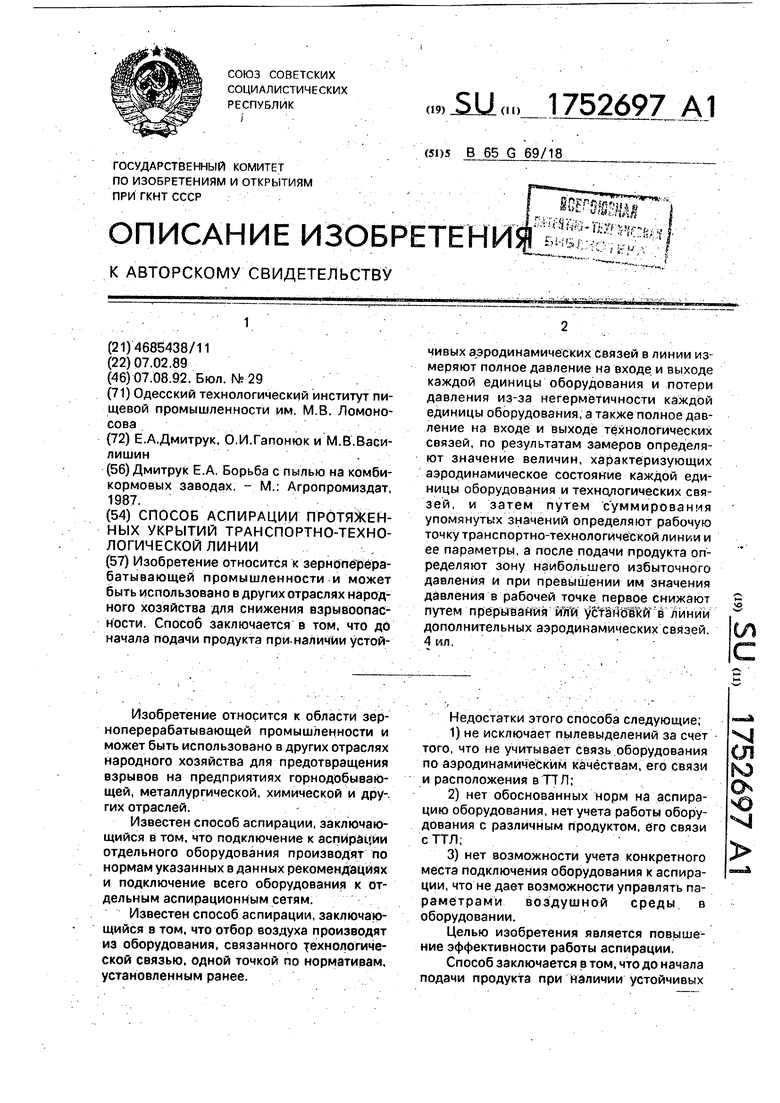

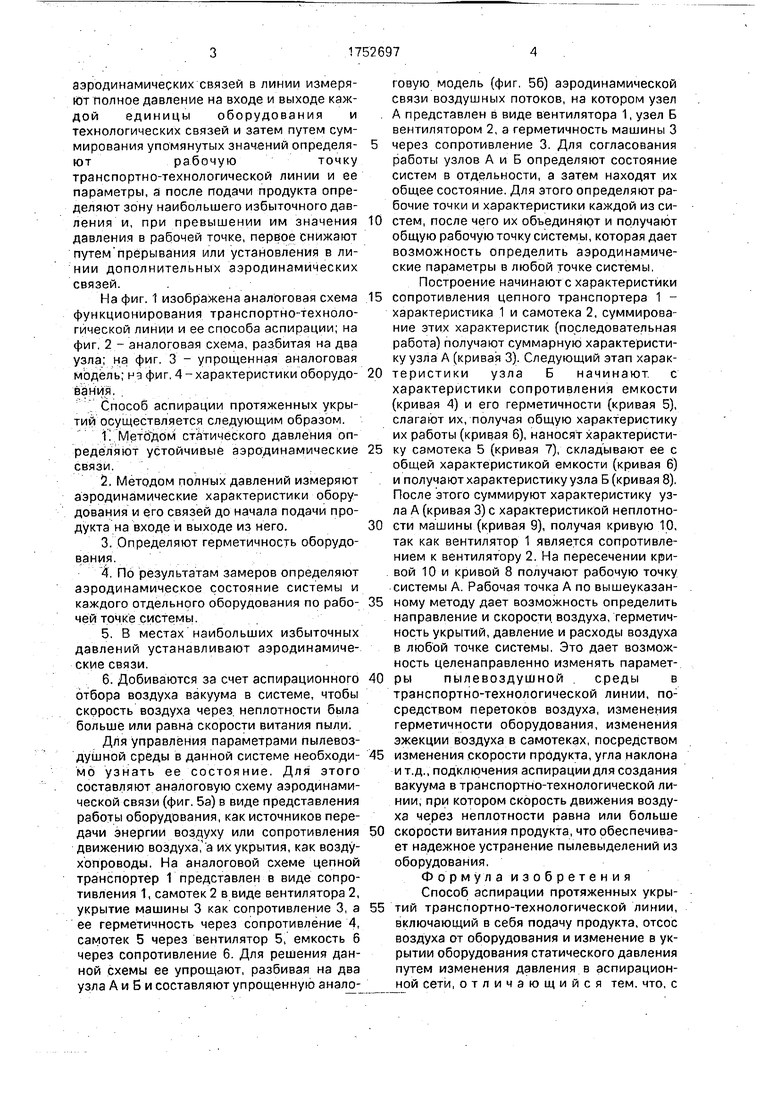

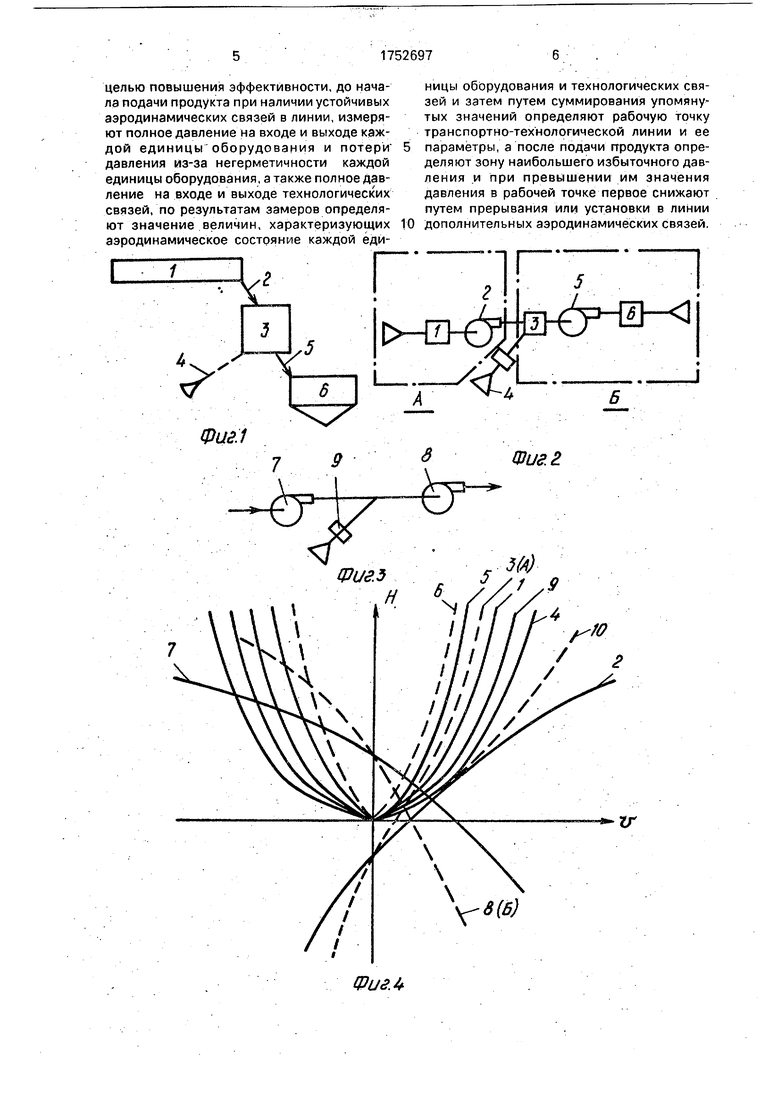

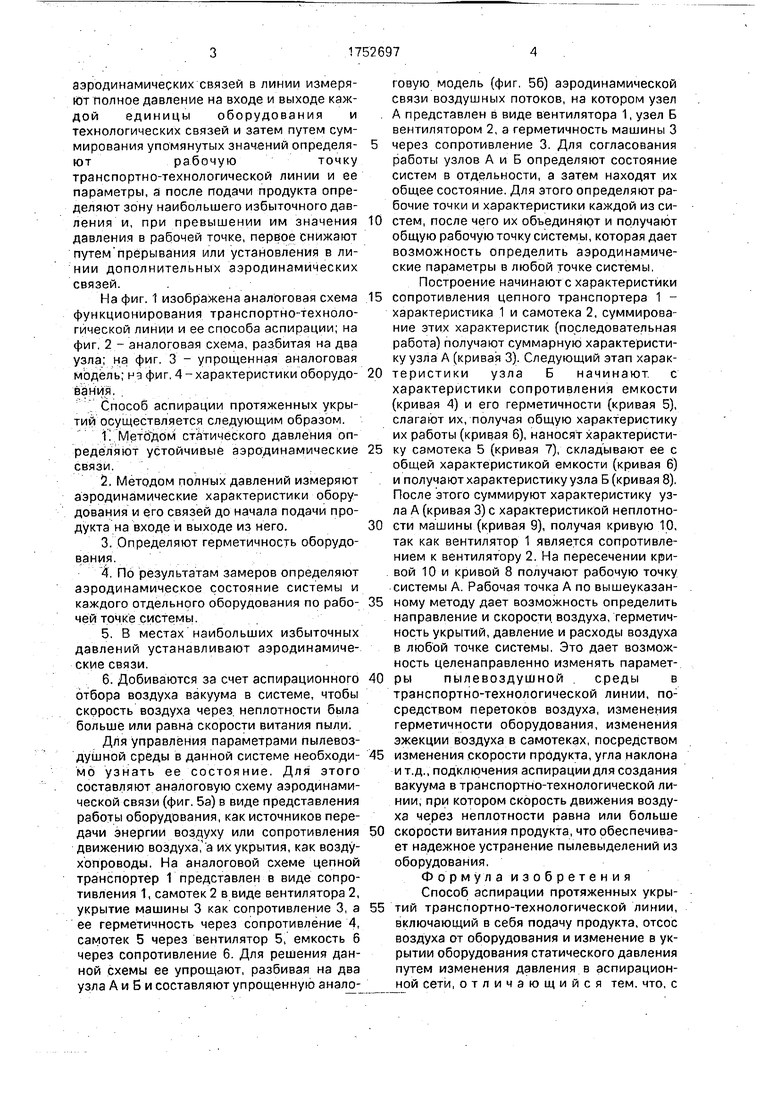

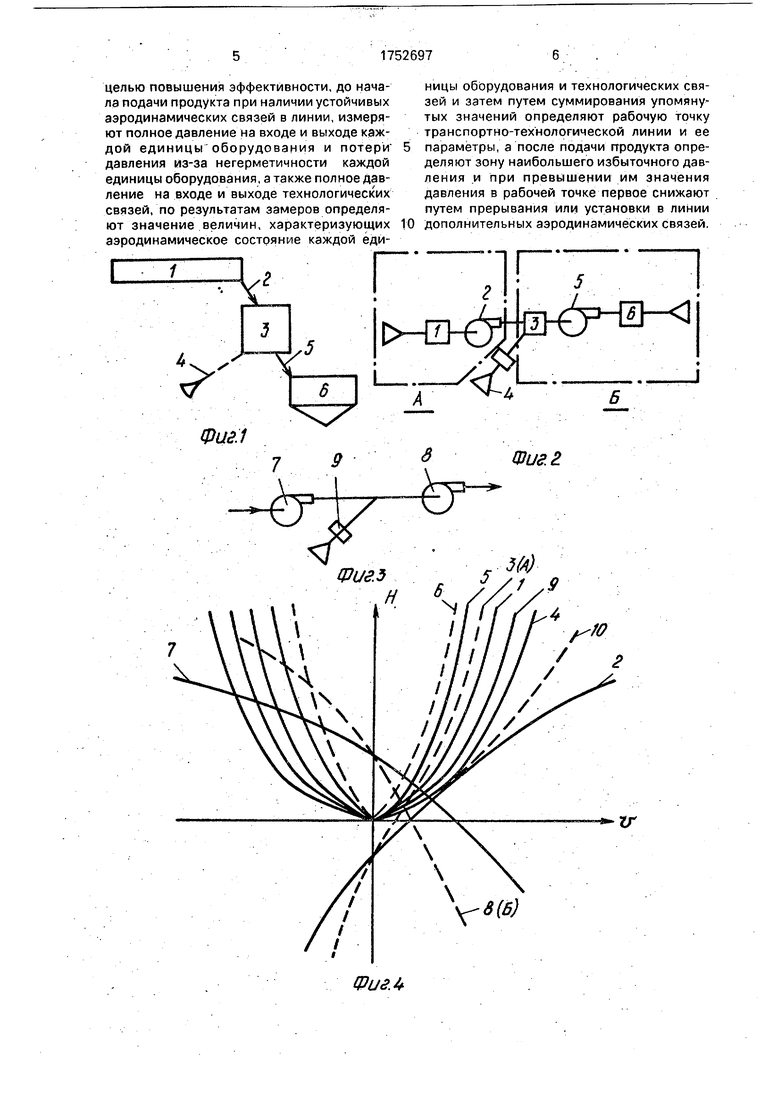

На фиг. 1 изображена аналоговая схема функционирования транспортно-технологической линии и ее способа аспирации, на фиг. 2 - аналоговая схема, разбитая на два узла; на фиг. 3 - упрощенная аналоговая модель; на фиг. 4-характеристики оборудования.

Способ аспирации протяженных укрытий осуществляется следующим образом.

1.Методом статического давления определяют устойчивые аэродинамические связи.

2.Методом полных давлений измеряют аэродинамические характеристики оборудования и его связей до начала подачи продукта на входе и выходе из него.

3.Определяют герметичность оборудования.

4.По результатам замеров определяют аэродинамическое состояние системы и каждого отдельного оборудования по рабочей точке системы.

5.В местах наибольших избыточных давлений устанавливают аэродинамические связи.

6.Добиваются за счет аспирационного отбора воздуха вакуума в системе, чтобы скорость воздуха через неплотности была больше или равна скорости витания пыли.

Для управления параметрами пылевоз- душной среды в данной системе необходимо узнать ее состояние. Для этого составляют аналоговую схему аэродинамической связи (фиг. 5а) в виде представления работы оборудования, как источников передачи энергии воздуху или сопротивления движению воздуха, а их укрытия, как воздухопроводы. На аналоговой схеме цепной транспортер 1 представлен в виде сопротивления 1, самотек 2 в виде вентилятора 2, укрытие машины 3 как сопротивление 3, а ее герметичность через сопротивление 4, самотек 5 через вентилятор 5, емкость 6 через сопротивление 6. Для решения данной схемы ее упрощают, разбивая на два узла А и Б и составляют упрощенную аналоговую модель (фиг. 56) аэродинамической связи воздушных потоков, на котором узел А представлен в виде вентилятора 1, узел Б вентилятором 2, а герметичность машины 3

через сопротивление 3. Для согласования работы узлов А и Б определяют состояние систем в отдельности, а затем находят их общее состояние. Для этого определяют рабочие точки и характеристики каждой из си0 стем, после чего их объединяют и получают общую рабочую точку системы, которая дает возможность определить аэродинамические параметры в любой точке системы, Построение начинают с характеристики

5 сопротивления цепного транспортера 1 - характеристика 1 и самотека 2, суммирование этих характеристик (последовательная работа) получают суммарную характеристику узла А (кривая 3). Следующий этап харак0 теристики узла Б начинают с характеристики сопротивления емкости (кривая 4) и его герметичности (кривая 5), слагают их, получая общую характеристику их работы (кривая 6), наносят характеристи5 ку самотека 5 (кривая 7), складывают ее с общей характеристикой емкости (кривая 6) и получают характеристику узла Б (кривая 8). После этого суммируют характеристику узла А(кривая 3) с характеристикой неплотно0 сти машины (кривая 9), получая кривую 10, так как вентилятор 1 является сопротивлением к вентилятору 2. На пересечении кривой 10 и кривой 8 получают рабочую точку системы А Рабочая точка А по вышеуказан5 ному методу дает возможность определить направление и скорости воздуха, герметичность укрытий, давление и расходы воздуха в любой точке системы. Это дает возможность целенаправленно изменять парамет0 ры пылевоздушной среды в транспортно-технологической линии, посредством перетоков воздуха, изменения герметичности оборудования, изменения эжекции воздуха в самотеках, посредством

5 изменения скорости продукта, угла наклона и т.д., подключения аспирации для создания вакуума в транспортно-технологической линии, при котором скорость движения воздуха через неплотности равна или больше

0 скорости витания продукта, что обеспечивает надежное устранение пылевыделений из оборудования.

Формула изобретения Способ аспирации протяженных укры5 тий транспортно-технологической линии, включающий в себя подачу продукта, отсос воздуха от оборудования и изменение в укрытии оборудования статического давления путем изменения давления в аспирацион- ной сети, отличающийся тем. что, с

целью повышения эффективности, до начала подачи продукта при наличии устойчивых аэродинамических связей в линии, измеряют полное давление на входе и выходе каждой единицы оборудования и потери давления из-за негерметичности каждой единицы оборудования, а также полное давление на входе и выходе технологических связей, по результатам замеров определяют значение величин, характеризующих аэродинамическое состояние каждой еди/

Н

0

ницы оборудования и технологических связей и затем путем суммирования упомянутых значений определяют рабочую точку транспортно-технологической линии и ее параметры, а после подачи продукта определяют зону наибольшего избыточного давления и при превышении им значения давления в рабочей точке первое снижают путем прерывания или установки в линии дополнительных аэродинамических связей.

IЛГ7

(б)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АСПИРАЦИИ ПЫЛЕОБРАЗУЮЩЕГО ОБОРУДОВАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341438C2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2788380C1 |

| Устройство для аспирации разгрузочной тележки транспортера | 1989 |

|

SU1739058A1 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2793670C1 |

| ОБЕСПЫЛИВАЮЩЕЕ УСТРОЙСТВО ВАГОНООПРОКИДЫВАТЕЛЯ | 1990 |

|

RU2019488C1 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2781341C1 |

| Способ аспирации транспортно-технологической линии с самотечным транспортом | 1989 |

|

SU1832105A1 |

| СПОСОБ ОБЖИГА ОКАТЫШЕЙ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 2001 |

|

RU2231566C2 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

Изобретение относится к зерноперера- батывающей промышленности и может быть использовано в других отраслях народного хозяйства для снижения взрывоопас- ности. Способ заключается в том, что до начала подачи продукта при.наличии устойчивых аэродинамических связей в линии измеряют полное давление на входе и выходе каждой единицы оборудования и потери давления из-за негерметичности каждой единицы оборудования, а также полное давление на входе и выходе технологических связей, по результатам замеров определяют значение величин, характеризующих аэродинамическое состояние каждой единицы оборудования и технологических связей, и затем путем суммирования упомянутых значений определяют рабочую точку транспортно-технологической линии и ее параметры, а после подачи продукта определяют зону наибольшего избыточного давления и при превышении им значения давления в рабочей точке первое снижают путем прерывания йл й устайоНкй в линии дополнительных аэродинамических связей. 4 ил. (Л С

| Дмитрук Е.А | |||

| Борьба с пылью на комбикормовых заводах | |||

| - М.: Агропромиздат, 1987. |

Авторы

Даты

1992-08-07—Публикация

1989-02-07—Подача