Изобретение относится к транспорту природного газа по магистральным газопроводам, проложенным в районах распространения- многолетнемерзлых грунтов, и предназначено для повышения экономичности процесса транспортирования газа.

Известны системы компримирования и охлаждения газа, включающие компрессорные станции и устройства для охлаждения газа до температуры, близкой к температуре грунта.

Недостатком этих систем являются высокие капитальные вложения, связанные с необходимостью установки компрессорного оборудования как для сжатия транспортируемого газа, так и для сжатия холодильного агента.

Цель изобретения -снижение капитальных затрат в систему транспорта газа.

Указанная цель достигается тем, что в устройстве, включающем холодильную установку с компрессором, конденсатором, ресивером и испарителем холодильного агента, соединенными трубопроводами с запорной и регулирующей арматурами,

вход компрессора соединяют трубопроводами через запорные органы с входом и выходом испарителя по газу, а компрессор выполняют со сменными проточными частями для сжатия газа и холодильного агента, соотношение основных размеров которых определяют по формулам

D2

°2i М -р -Х

f ь2 ь2 -УЕ

Dp4 D2 J V : q -4V Ј

V n У &

(v .Ј .)(2)

Jt 114/ pWfJl JJltH l

ifv

I V л Y -

0)

-p -x где Da - диаметр рабочего колеса, м;

V - объемная производительность при условиях всасывания, м3/с;

р- плотность при условиях всасывания, кг/м3;

х - число рабочих колес (ступеней сжатия);

g - число входов потока в компрессор;

Е - степень сжатия

Da/Da - относительная ширина рабочего колеса.

m

С

CO

saA

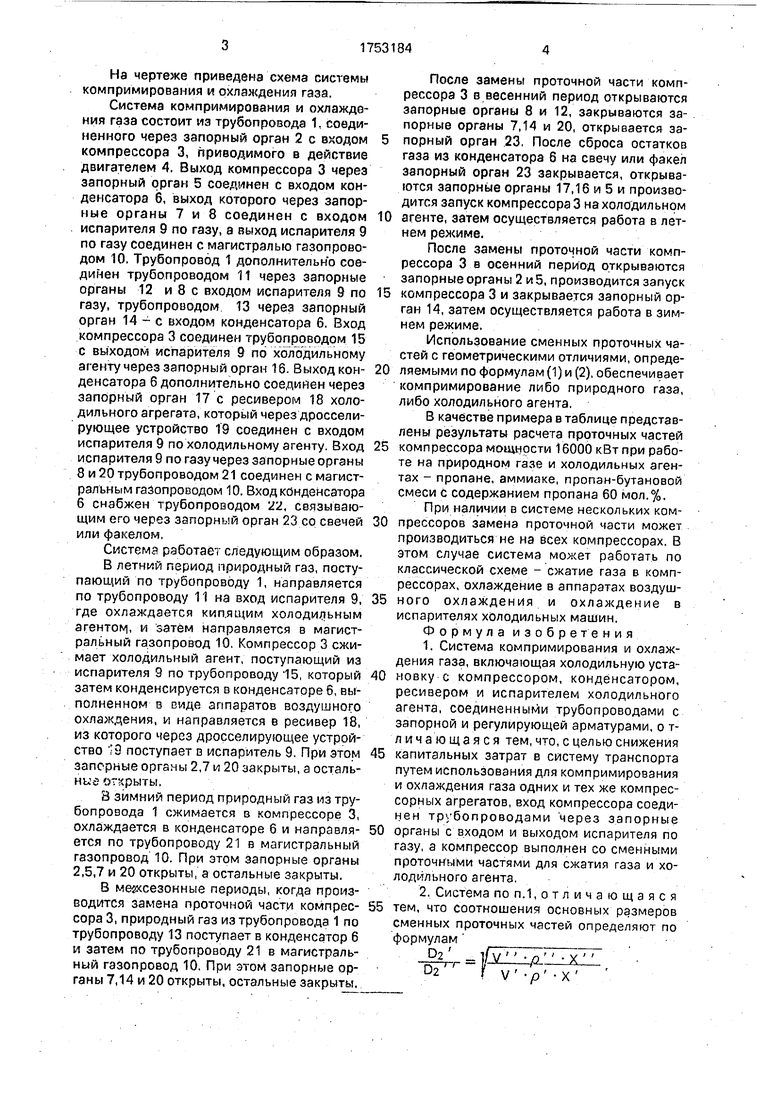

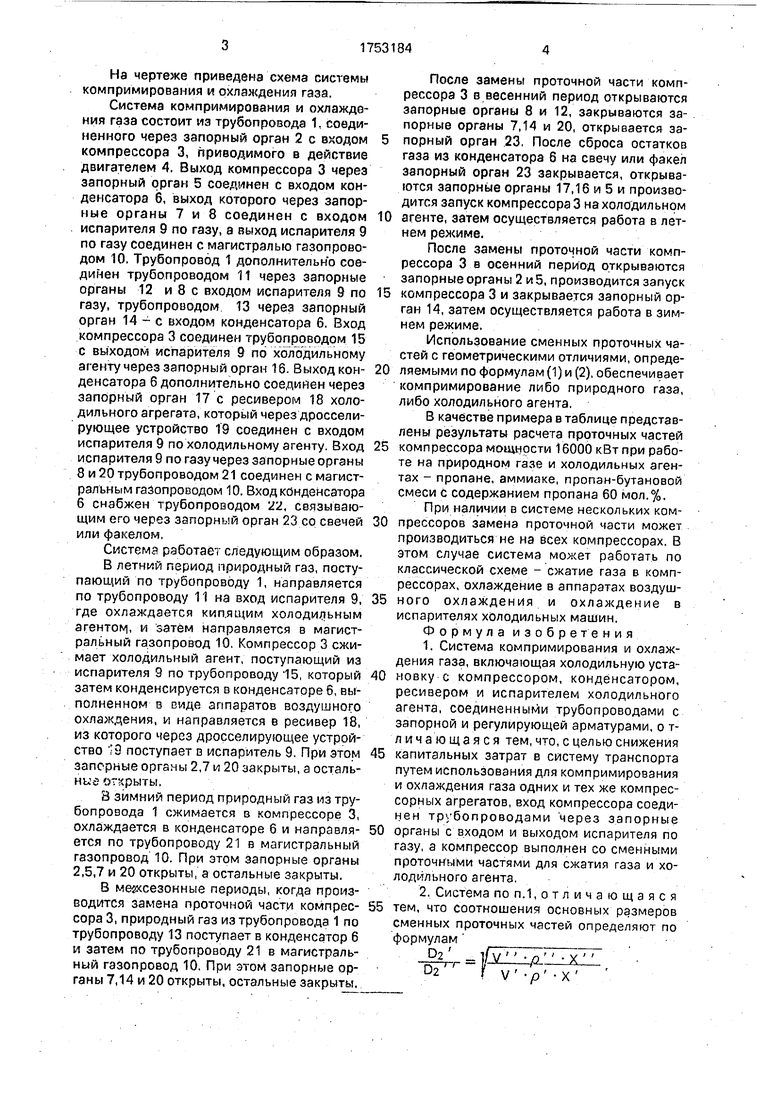

На чертеже приведена схема системы компримирования и охлаждения газа.

Система компримирования и охлаждения газа состоит из трубопровода 1, соединенного через запорный орган 2 с входом компрессора 3, приводимого в действие двигателем 4. Выход компрессора 3 через запорный орган 5 соединен с входом конденсатора 6, выход которого через запорные органы 7 и 8 соединен с входом испарителя 9 по газу, а выход испарителя 9 по газу соединен с магистралью газопроводом 10. Трубопровод 1 дополнительно соединен трубопроводом 11 через запорные органы 12 и 8 с входом испарителя 9 по газу, трубопроводом 13 через запорный орган 14 - с входом конденсатора 6. Вход компрессора 3 соединен трубопроводом 15 с выходом испарителя 9 по холодильному агенту через запорный орган 16. Выход кон- денсатора б дополнительно соединен через запорный орган 17 с ресивером 18 холодильного агрегата, который через дросселирующее устройство 19 соединен с входом испарителя 9 по холодильному агенту. Вход испарителя 9 по газу через запорные органы 8 и 20 трубопроводом 21 соединен с магистральным газопроводом 10. Вход конденсатора 6 снабжен трубопроводом 22, связывающим его через запорный орган 23 со свечей или факелом,

Система работает следующим образом.

В летний период природный газ, поступающий по трубопроводу 1, направляется по трубопроводу 11 на вход испарителя 9, где охлаждается кипящим холодильным агентом, и затем направляется в магистральный газопровод 10. Компрессор 3 сжимает холодильный агент, поступающий из испарителя 9 по трубопроводу 15, который затем конденсируется в конденсаторе б, выполненном в виде аппаратов воздушного охлаждения, и направляется в ресивер 18, из которого через дросселирующее устройство 9 поступает в испаритель 9. При этом запорные органы 2,7 и 20 закрыты, а остальные огчрыты,

8 зимний период природный газ из трубопровода 1 сжимается в компрессоре 3, охлаждается в конденсаторе б и направля- ется по трубопроводу 21 в магистральный газопровод 10. При этом запорные органы 2,5,7 и 20 открыты, а остальные закрыты.

В межсезонные периоды, когда производится замена проточной части компрес- сора 3, природный газ из трубопровода 1 по трубопроводу 13 поступает в конденсатор 6 и затем по трубопроводу 21 в магистральный газопровод 10, При этом запорные органы 7,14 и 20 открыты, остальные закрыты,

После замены проточной части компрессора 3 в весенний период открываются запорные органы 8 и 12, закрываются запорные органы 7,14 и 20, открывается запорный орган 23, После сброса остатков газа из конденсатора 6 на свечу или факел запорный орган 23 закрывается, открываются запорные органы 17,16 и 5 и производится запуск компрессора 3 на холодильном агенте, затем осуществляется работа в летнем режиме.

После замены проточной части компрессора 3 в осенний период открываются запорные органы 2 и 5, производится запуск компрессора 3 и закрывается запорный орган 14, затем осуществляется работа в зимнем режиме.

Использование сменных проточных частей с геометрическими отличиями, определяемыми по формулам (1) и (2), обеспечивает компримирование либо природного газа, либо холодильного агента.

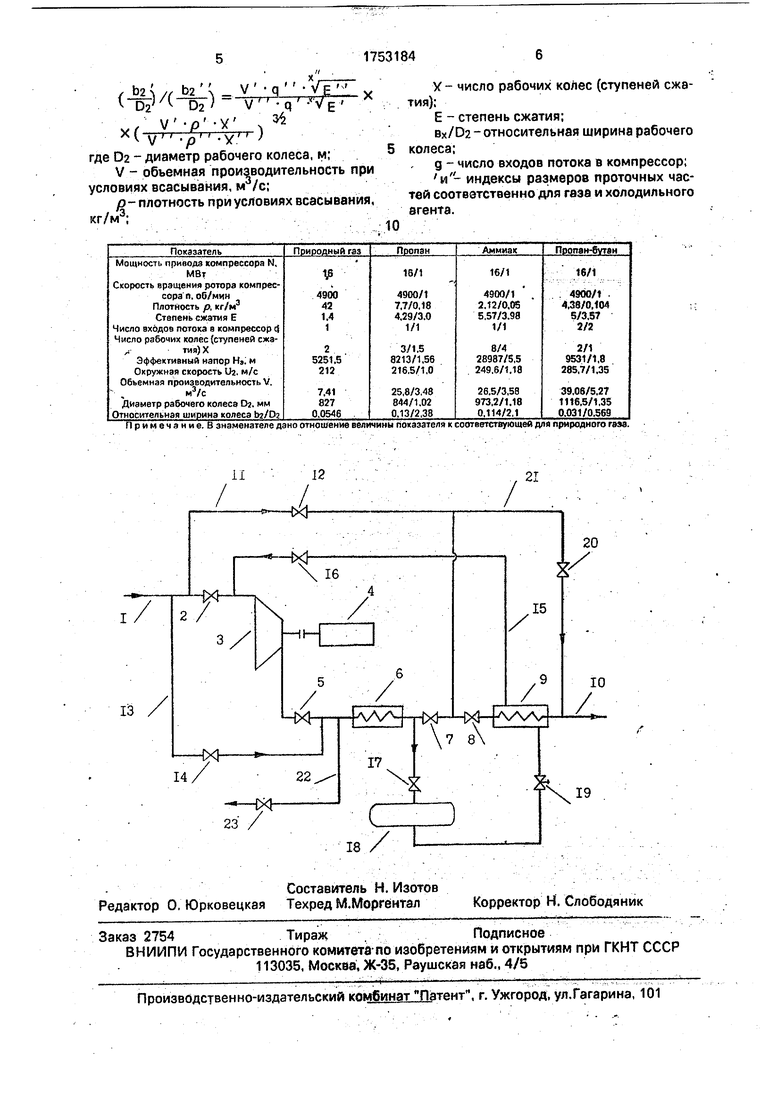

В качестве примера в таблице представлены результаты расчета проточных частей компрессора мощности 16000 кВт при работе на природном газе и холодильных агентах - пропане, аммиаке, пропан-бутановой смеси с содержанием пропана 60 мол.%.

При наличии в системе нескольких компрессоров замена проточной части может производиться не на всех компрессорах. В этом случае система может работать по классической схеме - сжатие газа в компрессорах, охлаждение в аппаратах воздушного охлаждения и охлаждение в испарителях холодильных машин.

Формула изобретения

1.Система компримирования и охлаждения газа, включающая холодильную установку с компрессором, конденсатором, ресивером и испарителем холодильного агента, соединенными трубопроводами с запорной и регулирующей арматурами, о т- личающаяся тем, что, с целью снижения капитальных затрат в систему транспорта путем использования для компримирования и охлаждения газа одних и тех же компрессорных агрегатов, вход компрессора соединен трубопроводами через запорные органы с входом и выходом испарителя по газу, а компрессор выполнен со сменными проточными частями для сжатия газа и холодильного агента.

2.Система по п. 1, о т л и ч а ю щ а я с я тем, что соотношения основных размеров сменных проточных частей определяют по формулам

D2 -ifv -р X °2 Г Г V -p -X

Х(

D2 v D2 V -p -У

r-r)

34

Vr -У где D2 - диаметр рабочего колеса, м;

g - число входов потока в компрессор;

индексы размеров проточных часV - объемная производительность при

УСЛ7Л7отностаьпри всасывания, « соответственно для газа и холодильного 8гента

У - число рабочих колес (ступеней сжатия);

Е - степень сжатия;

Bx/D2 - относительная ширина рабочего колеса;

g - число входов потока в компрессор;

индексы размеров проточных час« соответственно для газа и холодильного 8гента

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОМЫСЛОВОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2013 |

|

RU2551704C2 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА НА КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1997 |

|

RU2125212C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ГАЗОПРОВОДА | 2009 |

|

RU2403517C1 |

| Способ выработки природного газа из прилегающих к компрессорной станции участков магистрального газопровода перед выводом их в ремонт | 2019 |

|

RU2710106C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2021 |

|

RU2777577C1 |

| Система охлаждения природного газа на компрессорной станции магистрального газопровода | 1976 |

|

SU909404A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ СЖАТОГО ГАЗА НА КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 1997 |

|

RU2116584C1 |

| Интегрированная установка захолаживания природного газа | 2020 |

|

RU2738531C1 |

| Способ централизованного холодоснабжения предприятия | 1984 |

|

SU1395910A1 |

| СПОСОБ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) И КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2418991C1 |

Использование: при транспортировании природного газа по магистральным газопроводам, проложенным в районах распространения многолетнемерзлых грунтов. Компрессор, конденсатор, ресивер и испаритель холодного агента соединены трубопроводами с запорной и регулирующей арматурой. Вход компрессора соединен трубопроводами ч ерез запорные органы с входом и выходом испарителя по газу. Компрессор выполнен со сменными проточными частями для сжатия газа и холодильного агента. Соотношение основных размеров сменных проточных частей определяют по заданным формулам. 1 з.п. ф-лы, 1 ил., 1 табл.

II12

/ 1

I

21

| Система охлаждения природного газа на компрессорной станции магистрального газопровода | 1976 |

|

SU909404A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1992-08-07—Публикация

1990-05-21—Подача