Изобретение относится к измерительной технике и может быть применено в системах автоматического неразрушающего контроля толщины пленочных покрытий изделий, используемых в машиностроительной, авиационной, радиотехнической и других отраслях промышленности

Известен способ определения толщины стенки стекловаренной печи, основанный

на ее одностороннем нагреве и измерении температуры ее ненагретой поверхности, использовании эталонной пластины, прижимаемой к наружной поверхности стенки печки, и определении градиента температуры по толщине эталонной пластины: измерении перепада температуры между наиболее нагретыми участками поверхности стекломассы, находящейся в печи и окружающей средой и перепада температуры между наружной поверхностью эталонной пластины и окружающей средой, которые учитываются при определении искомой толщины.

Недостатком этого способа является ограниченность его функциональных возможностей и низкая точность, обусловленные требованием двустороннего доступа к поверхности измеряемого теЛа, что невозможно при определении толщины покрытия, использованием градуировочной зависимости при определении искомого параметра.

Известно термометрическое устройство для измерения линейных размеров изделий, состоящее из двух термоприемников, один из которых установлен неподвижно над поверхностью контролируемого изделия, а другой установлен с возможностью перемещения для обеспечения постоянства зазора между его чувствительным элементом и поверхностью контролируемого изделия, измерительной мостовой схемы, усилителя и стрелочного прибора.

Недостатками данного устройства являются ограниченные функциональные возможности, обусловленные тем, что устройство способно измерять толщину изделий только в виде отдельных пленок, а не пленочных покрытий, да и то только в небольшом диапазоне измерения их толщины, определяемом толщиной приграничного теплового слоя. Низкая точность измерения искомого параметра обусловлена зависимостью показаний термоприемников от состояния поверхности исследуемых изделий, использованием градуировочной шкалы.

За прототип принят способ бесконтактного неразрушающего контроля толщины пленочных изделий, состоящий в нагреве поверхности изделия источником тепловой энергии, сфокусированным в виде пятна на поверхность изделия, измерении избыточной температуры поверхности изделия в точке, расположенной на линии движения источника и смещенной на некоторое расстояние от центра пятна нагрева, изменении этого расстояния до тех пор, пока избыточная предельная температура станет равной наперед заданному значению, измерении установившегося расстояния между центром пятна нагрева и точкой контроля температуры и определении по найденному значению этого расстояния величины искомой толщины покрытия.

Недостатками этого способа являются невысокая точность и низкая помехозащищенность, так как измерительная информация в ходе эксперимента снимается в

аналоговой форме, на значение которой оказывают большое влияние погрешность, обусловленная неточностью задания и поддержания на нужном уровне мощности теплевого воздействия, погрешность от измерения начальной температуры исследуемых объектов от изделия к изделию, погрешность темп ературно-в реме иных дрейфов, смещения точек отсчета, различ0 ного рода флуктуации, случайных помех и т.д.

За прототип принято устройство неразрушающего контроля толщины пленочного покрытия изделий, содержащее два сосре5 доточенных источника тепла и два термоприемника, смещенные от источников на одинаковые расстояния, причем оптические оси первой пары этих источников и термоприемников направлены на поверхность

0 контролируемого изделия и сфокусированы на ней, а второй пары направлены на поверхность эталонного образца в виде барабана, на поверхности которого нанесено пленочное покрытие с толщиной, линейно чозра5 стающей в диапазоне исследуемых толщин покрытий, выходы термоприемников через усилители подключены к сравнивающему устройству, выход которого соединен с блоком управления реверсивного двигателя.

0 Устройство содержит, кроме того, привод, платформы, регистрирующий прибор.

Недостатком данного устройства является эталонирование, которое обуславливает дополнительную погрешность в

5 результатах измерения за счет разности температур между контрольным изделием и эталоном, уменьшает оперативность измерений из-за необходимости после каждого эксперимента термостатировать (охлаж0 дать) эталонный барабан. Кроме того, недостатком этого устройства является невысокая точность и помехозащищенность, так как все блоки устройства преобразуют и регистрируют измерительную

5 информацию в аналоговой форме, искаженной температурно-временными дрейфами, флуктуациями, помехами и т.д.

Цель изобретения - повышение точности измерения толщины покрытия изделий.

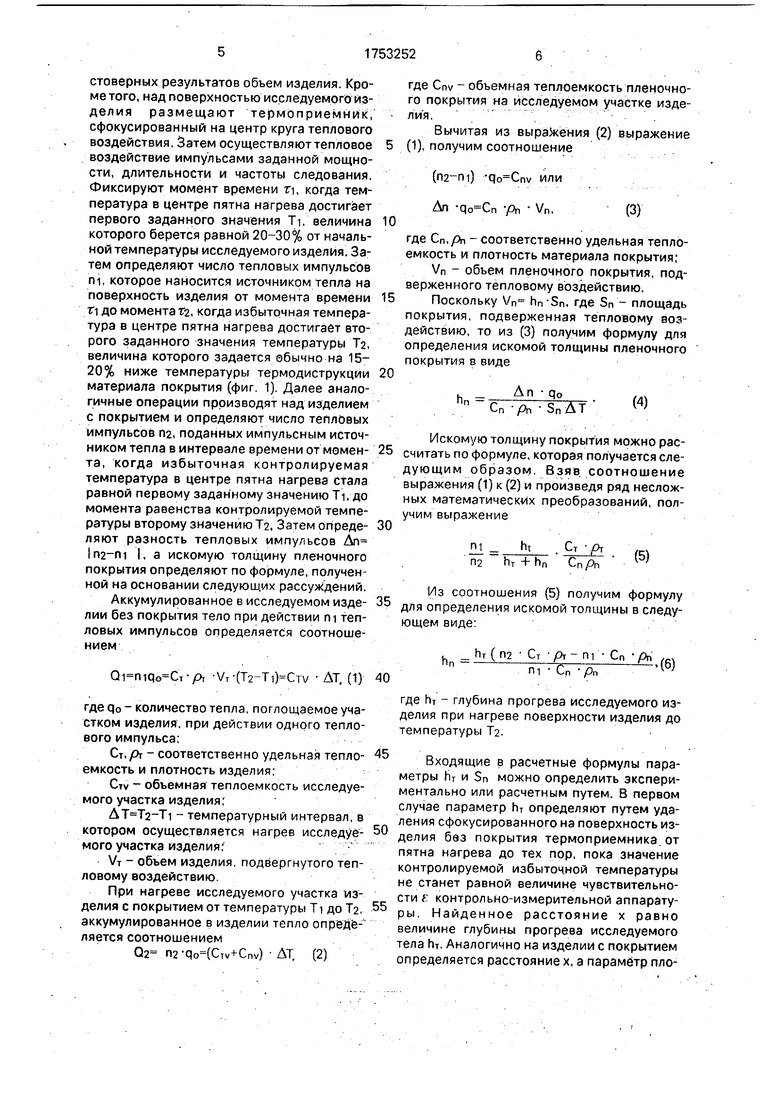

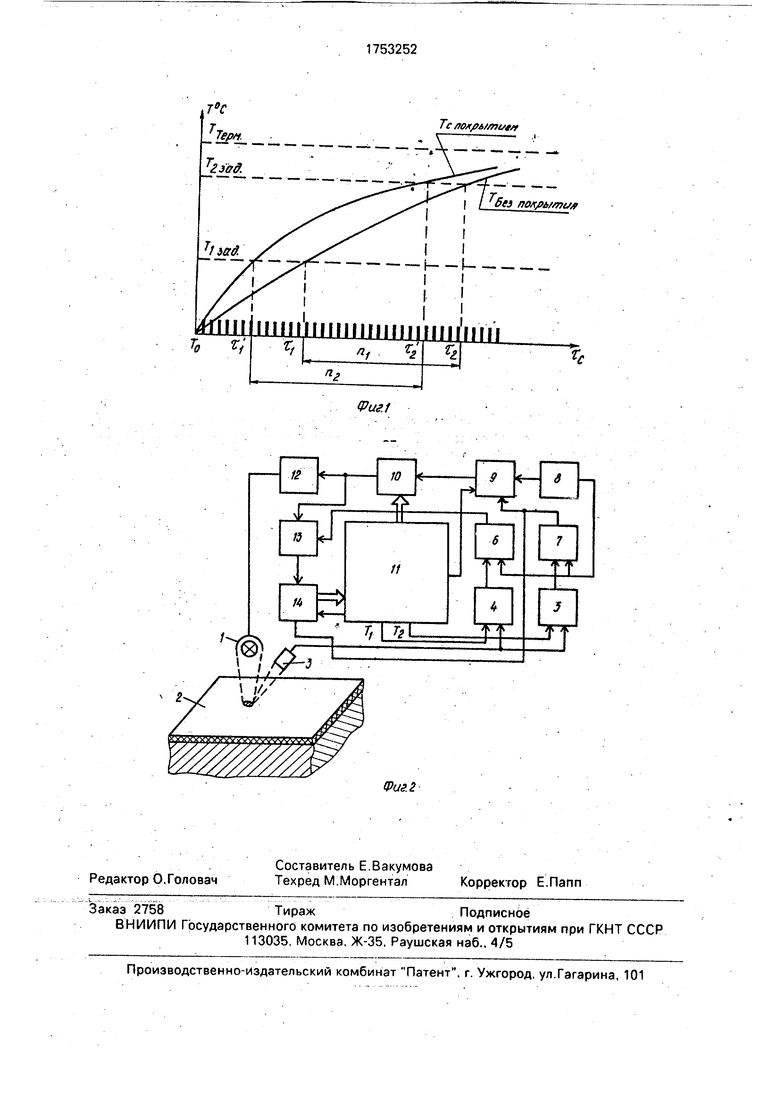

0 На фиг. 1 показан график, поясняющий способ; на фиг. 2 - устройство, реализующее способ.

Сущность способа заключается в следующем.

5 Над исследуемым изделием без покрытия помещают источник инфракрасного излучения, сфокусированный на поверхность изделия в виде пятна диаметром d не менее 20 мм, чтобы тепловому воздействию был подвергнут достаточный для получения достоверных результатов обьем изделия. Кроме того, над поверхностью исследуемого изделия размещают термоприемник, сфокусированный на центр круга теплового воздействия. Затем осуществляют тепловое воздействие импульсами заданной мощности, длительности и частоты следования. Фиксируют момент времени л, когда температура в центре пятна нагрева достигает первого заданного значения Ti, величина которого берется равной 20-30% от начальной температуры исследуемого изделия. Затем определяют число тепловых импульсов щ, которое наносится источником тепла на поверхность изделия от момента времени П до момента та, когда избыточная температура в центре пятна нагрева достигает второго заданного значения температуры Та, величина которого задается эбычно на 15- 20% ниже температуры термодиструкции материала покрытия (фиг 1) Далее аналогичные операции производят над изделием с покрытием и определяют число тепловых импульсов П2, поданных импульсным источником тепла в интервале времени от момен- та, когда избыточная контролируемая температура в центре пятна нагрева стала равной первому заданному значению Ti, до момента равенства контролируемой температуры второму значению Т2. Затем опреде- ляют разность тепловых импульсов Дп fn2-ni I, а искомую толщину пленочного покрытия определяют по формуле, полученной на основании следующих рассуждений.

Аккумулированное в исследуемом изде- лии без покрытия тело при действии гп тепловых импульсов определяется соотношением

01 П1Яо Ст-/9т VT-(T2-Ti)Cw AT. (1)

где q0 - количество тепла, поглощаемое участком изделия, при действии одного теплового импульса;

CT./OT - соответственно удельная тепло- емкость и плотность изделияCTV объемная теплоемкость исследуемого участка изделия;

- температурный интервал, в котором осуществляется нагрев исследуе- мого участка изделия;

VT - объем изделия подвергнутого тепловому воздействию

При нагреве исследуемого участка изделия с покрытием от температуры Ti до Т2, аккумулированное в изделии тепло определяется соотношением

Q2 n2-qo(Cw+Cnv) ДТ, (2)

где Cnv - объемная теплоемкость пленочного покрытия на исследуемом участке изделия

Вычитая из выражения (2) выражение (1), получим соотношение

(п2-гц) или Дп -pn Vn,

(3)

где Сп,/Эп - соответственно удельная теплоемкость и плотность материала покрытия;

Vn - объем пленочного покрытия, подверженного тепловому воздействию.

Поскольку Vn hn Sn, где Sn - площадь покрытия, подверженная тепловому воздействию, то из (3) получим формулу для определения искомой толщины пленочного покрытия в виде

hn -

An q0

Cn РП Sn ДТ

(4)

Искомую толщину покрытия можно рассчитать по формуле, которая получается сле- дующим образом Взяв соотношение выражения (1) к (2) и произведя ряд несложных математических преобразований, получим выражение

П1

па hT + hn Cn,On

(5)

Из соотношения (5) получим формулу для определения искомой толщины в следующем виде1

hn

Ьт ( П2 Ст /От П 1 Cn /On П1 Сп РП

(6)

где hT - глубина прогрева исследуемого изделия при нагреве поверхности изделия до температуры Т2

Входящие в расчетные формулы параметры hT и Sn можно определить экспериментально или расчетным путем. В первом случае параметр hT определяют путем удаления сфокусированного на поверхность изделия без покрытия термоприемника от пятна нагрева до тех пор, пока значение контролируемой избыточной температуры не станет равной величине чувствительности t контрольно-измерительной аппаратуры Найденное расстояние х равно величине глубины прогрева исследуемого тела пт. Аналогично на изделии с покрытием определяется расстояние х, а параметр площади Sn рассчитывается по формуле Sn .

Имея информацию о теплофизических свойствах Я и а изделия или покрытия, а также о мощности теплового воздействия, параметр hT можно определить расчетным путем, используя выражение для температурного поля в исследуемом полубесконечном а тепловом отношении теле при импульсном тепловом воздействии, которое имеет вид

-Ст ( л: а )

У2

(7)

ХехР(-41)

Приравняв выражение (7) величине Ј, численным методом находят значение расстояния х, которое будет равно глубине прогрева тела изделия Ьт. Аналогично можно рассчитать и параметр Sn.

Таким образом, определив экспериментально количество тепловых импульсов ni и П2, зная мощность тепловых импульсов, теп- лофизические свойства материалов изделия и покрытия, и определив параметры, характеризующие геометрические размеры участка изделия, подверженного тепловому воздействию, по формуле (4) или (6) можно определить искомую величину толщины пленочного покрытия.

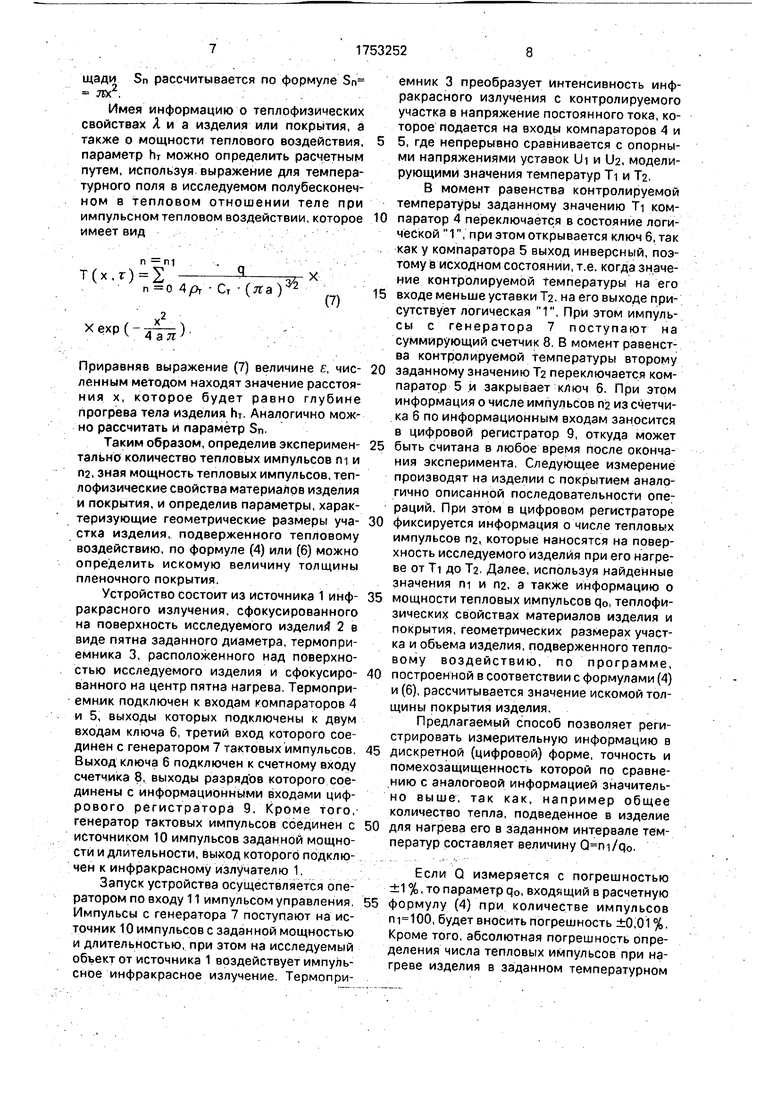

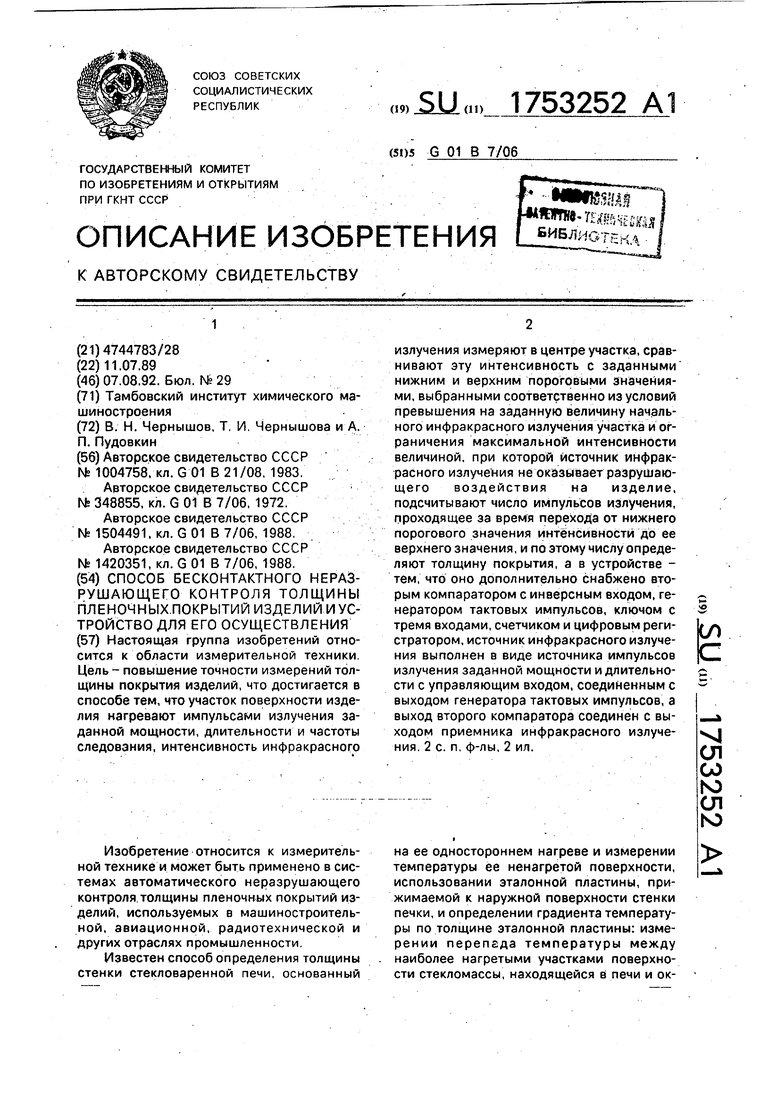

Устройство состоит из источника 1 инфракрасного излучения, сфокусированного на поверхность исследуемого изделия1 2 в виде пятна заданного диаметра, термоприемника 3, расположенного над поверхностью исследуемого изделия и сфокусированного на центр пятна нагрева. Термопри- емнмк подключен к входам компараторов 4 и 5, выходы которых подключены к двум входам ключа б, третий вход которого соединен с генератором 7 тактовых импульсов. Выход ключа 6 подключен к счетному входу счетчика 8, выходы разрядов которого соединены с информационными входами цифрового регистратора 9. Кроме того, генератор тактовых импульсов соединен с источником 10 импульсов заданной мощности и длительности, выход которого подключен к инфракрасному излучателю 1.

Запуск устройства осуществляется оператором по входу 11 импульсом управления. Импульсы с генератора 7 поступают на источник 10 импульсов с задан ной мощностью и длительностью, при этом на исследуемый объект от источника 1 воздействует импульсное инфракрасное излучение. Термоприемник 3 преобразует интенсивность инфракрасного излучения с контролируемого участка в напряжение постоянного тока, которое подается на входы компараторов 4 и

5, где непрерывно сравнивается с опорными напряжениями уставок Ui и U2, моделирующими значения температур TI и Tz.

В момент равенства контролируемой температуры заданному значению TI компаратор 4 переключается в состояние логической 1, при этом открывается ключ 6, так как у компаратора 5 выход инверсный, поэтому в исходном состоянии, т.е. когда значение контролируемой температуры на его

входе меньше уставки Т2. на его выходе присутствует логическая 1. При этом импульсы с генератора 7 поступают на суммирующий счетчик 8. В момент равенства контролируемой температуры второму

заданному значению Тг переключается компаратор 5 и закрывает ключ 6. При этом информация о числе импульсов П2 из счетчика 6 по информационным входам заносится в цифровой регистратор 9, откуда может

быть считана в любое время после окончания эксперимента, Следующее измерение производят на изделии с покрытием аналогично описанной последовательности операций. При этом в цифровом регистраторе

фиксируется информация о числе тепловых импульсов , которые наносятся на поверхность исследуемого изделия при его нагреве от Ti до Т2, Далее, используя найденные значения m и П2, а также информацию о

мощности тепловых импульсов q0, теплофизических свойствах материалов изделия и покрытия, геометрических размерах участка и объема изделия, подверженного тепловому воздействию, по программе,

построенной в соответствии с формулами (4) и (6), рассчитывается значение искомой толщины покрытия изделия.

Предлагаемый способ позволяет регистрировать измерительную информацию в

дискретной (цифровой) форме, точность и помехозащищенность которой по сравнению с аналоговой информацией значительно выше, так как, например общее количество тепла, подведенное в изделие

для нагрева его в заданном интервале температур составляет величину Q ni/q0.

Если Q измеряется с погрешностью ±1 %, то параметр q0, входящий в расчетную формулу (4) при количестве импульсов п , будет вносить погрешность ±0,01 %. Кроме того, абсолютная погрешность определения числа тепловых импульсов при нагреве изделия в заданном температурном

режиме будет составлять ±1 импульс, отсюда относительная погрешность д ( Д П ) определения информативного параметра будет равна 1/ Дт, т.е. 5(Дп)1/Дп. Поскольку в эксперименте мощность q0 берет- ся небольшой при достаточно высокой частоте следования тепловых импульсов, то значение параметра Дп обычно составляет не менее 100 единиц, вследствие чего относительная погрешность его определения также будет составлять доли процента.

Преимуществом предложенного способа также является то, что на информативный параметр Дп не оказывает влияния начальная температура исследуемого изделия Т0, так как число импульсов Дп фиксируется в интервале ДТ Т2-Т1, величины Ti и Та всегда значительно выше начальной температуры То, поэтому начальное значение температур То не влияют на число Дп. Это также повышает точность и помехозащищенность предложенного способа, расширяет его функциональные возможности, повышает оперативность измерений за счет

сокращения времени на подготовительные

операции эксперимента (термостатирова- ние изделий, определение начальных значе ний параметров эксперимента и точек

отсчета и т.д.).

Предложенное устройство позволяет значительно повысить точность измерения, так как его блоки позволяют регистрировать и обрабатывать измерительную информацию в дискретной форме, что в значительной степени повышает иомехозащи- щенность и достоверность результатов.

Формула изобретения 1. Способ бесконтактного неразрушающего контроля толщины пленочных покры- тий изделий, заключающийся в том, что участок поверхности изделия нагревают воздействием источника инфракрасного излучения, дистанционно измеряют интенсивность инфракрасного излучения с этого

0

5 0

5

0 5

0 5

участка и по результатам измерений определяют толщину покрытия, отличающийся тем, что, с целью повышения точности, участок поверхности изделия нагревают импульсами излучения заданной мощности, длительности и частоты следования, интенсивность инфракрасного излучения измеряют в центре участка, сравнивают эту интенсивность с заданными нижним и верхним пороговыми значениями, выбранными соответственно из условий превышения на заданную величину начального инфракрасного излучения участка и ограничения максимальной интенсивности величиной, при которой источник инфракрасного излучения не оказывает разрушающего воздействия на изделие, подсчитывают число импульсов излучения, проходящее за время перехода от нижнего порогового значения интенсивности до ее верхнего значения, и по этому числу определяют толщину покрытия.

2. Устройство для бесконтактного неразрушающего контроля толщины пленочных покрытий изделий, содержащее источник и приемник инфракрасного излучения и первый компаратор, соединенный своим входом с выходом приемника, отличающееся тем, что, с целью повышения точности, оно дополнительно снабжено вторым компаратором с инверсным выходом, генератором тактовых импульсов, ключом с тремя входами, соединенными соответственно с выходами генератора тактовых импульсов и обоих компараторов, счетчиком, счетный вход которого соединен с выходом ключа, и цифровым регистратором, информационные входы которого соединены с выходами разрядов счетчика источник инфракрасного излучения выполнен в виде источника импульсов излучения заданной мощности и длительности с управляющим входом, соединенным с выходом генератора тактовых импульсов, а вход второго компаратора соединен с выходом приемника инфракрасного излучения.

limillimimiimmmmi

Т0 Т

Тс лохры/пив/г

похрь/тм

Настоящая группа изобретений относится к области измерительной техники Цель - повышение точности измерений толщины покрытия изделий, что достигается в способе тем, что участок поверхности изделия нагревают импульсами излучения заданной мощности, длительности и частоты следования, интенсивность инфракрасного излучения измеряют в центре участка, сравнивают эту интенсивность с заданными нижним и верхним пороговыми значениями, выбранными соответственно из условий превышения на заданную величину начального инфракрасного излучения участка и ограничения максимальной интенсивности величиной, при которой источник инфракрасного излучения не оказывает разрушающего воздействия на изделие, подсчитывают число импульсов излучения, проходящее за время перехода от нижнего порогового значения интенсивности до ее верхнего значения, и по этому числу определяют толщину покрытия, а в устройстве - тем, что оно дополнительно снабжено вторым компаратором с инверсным входом, генератором тактовых импульсов, ключом с тремя входами, счетчиком и цифровым регистратором, источник инфракрасного излучения выполнен в виде источника импульсов излучения заданной мощности и длительности с управляющим входом, соединенным с выходом генератора тактовых импульсов, а выход второго компаратора соединен с выходом приемника инфракрасного излучения 2 с. п ф-лы, 2 ил. fe VI (Л Сл) to СП к

Т®

П№

г

| Способ определения толщины стенки | 1981 |

|

SU1004758A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗЛ\ЕРЕ1 ЛИНЕЙНЫХ ВЕЛИЧИН ИЗДЕЛИЙf{ib..t^iyf2ij-.'i>&;; • . " ?ИШЮТЕКА | 0 |

|

SU348855A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ бесконтактного неразрушающего контроля толщины изделий | 1987 |

|

SU1504491A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-07—Публикация

1989-07-11—Подача