Изобретение относится к оптическим измерениям и может использоваться для контроля формы вогнутых асферических поверхностей малого и среднего диаметров.

Известен интерферометр для контроля формы асферических поверхностей, Содержащий источник монохроматического излучения, светоделитель, микрообъектив, линзу с эталонной сферической светодели- тельной поверхностью, вспомогательное плоское или сферическое зеркало с отверстием, а также систему наблюдения. Недостатком устройства является трудоемкость процесса контроля, так как при этом необходимо с высокой точностью выставлять вспомогательное зеркало с отверстием. Кроме того, интерференционная картина, получаемая на этом интерферометре, чувствительна даже к малым смешениям светоде- лительной поверхности, вспомогательного зеркала с отверстием и контролируемой поверхности, что не Позволяет получить стабильную во времени интерференционную картину при наличии вибраций в цеховых условиях.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является интерферометр для контроля формы асферических поверхностей, содержащий источник монохроматического излучения, микрообъектив, светоделитель, образующий рабочую и эталонную ветви излучения, систему наблюдения, установленную в эталонной ветви излучения, объектив, плоскопараллельную пластину с эталонной светоделительной поверхностью и оптичеа

GJ Ю СП СО

ский компенсатор, установленные в рабочей ветви излучения.

Недостатком известного интерферометра является четырехкратное прохождение лучей через оптический компенсатор, что приводит к жестким допускам на взаим- ное расположение плоскопараллельной пластины с эталонной светоделительной поверхностью, оптического компенсатора и контролируемой поверхности. Трудность установки компенсаторе и контролируемой поверхности в рабочее положение создает неудобство при эксплуатации интерферометра и снижает производительность контроля,

Цель изобретения - повышение производительности контроля посредством нанесения зеркально отражающего покрытия на поверхность компенсатора.

Цель достигается тем, что в устройстве на центральный участок поверхности оптического компенсатора, противолежащей плоскопараллельной пластине, нанесено зеркальное отражающее покрытие диаметром не более 0,1 от его светового диаметра, что позволяет повысить производительность контроля, так как на компенсационный элемент падает параллельный пучок излучения, что делает интерферометр полностью нечувствительным к продольным и поперечным смещениям оптического компенсатора. Для получения интерференционной картины достаточно расположить контролируемую поверхность от оптического компенсатора на расстоянии, равном по- ловине радиуса кривизны контролируемой поверхности при вершине. При неточной установке контролируемой поверхности интерференционная картина легко получается при небольшом смешении контролируемой поверхности вдоль оптической оси.

Рабочая ветвь интерферометра построена таким образом, что излучение отражается от контролируемой поверхности дважды в симметричных относительно ее вершины точках. Поэтому искривление полос в каждой зоне интерференционной картины обусловлено алгебраической суммой ошибок формы контролируемой поверхности в двух зонах, расположенных симметрично относительно ее вершины, поэтому изобретение предпочтительнее применять для контроля поверхностей, технологический процесс изготовления которых не приводит к появлению несимметричных ошибок. Это условие выполняется, например, при изготовлении асферических поверхностей методом вакуумной асфериэации, где возможно лишь появление зональных осесимметрич- ных ошибок.

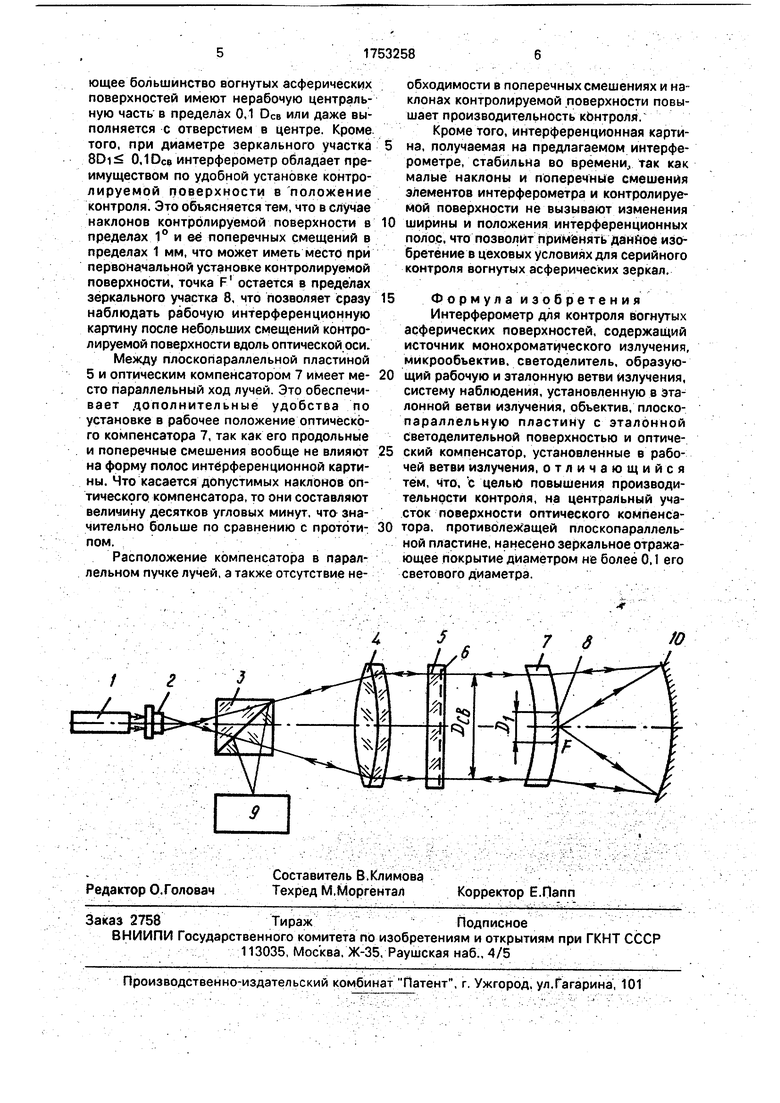

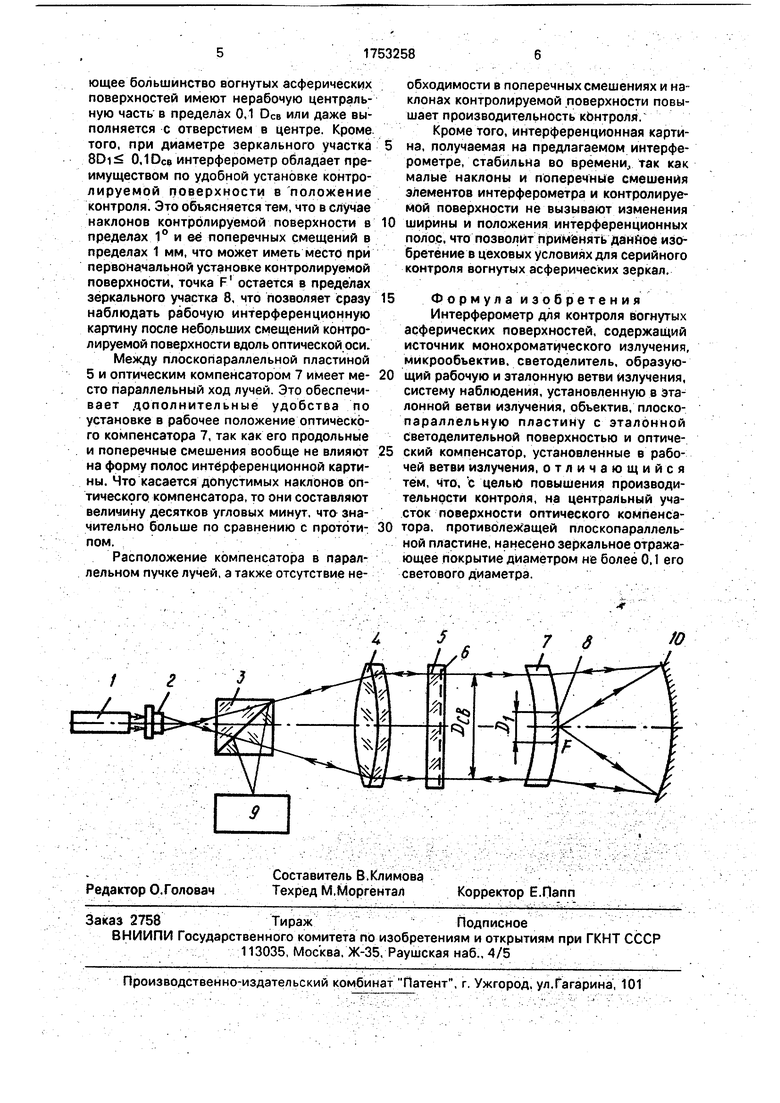

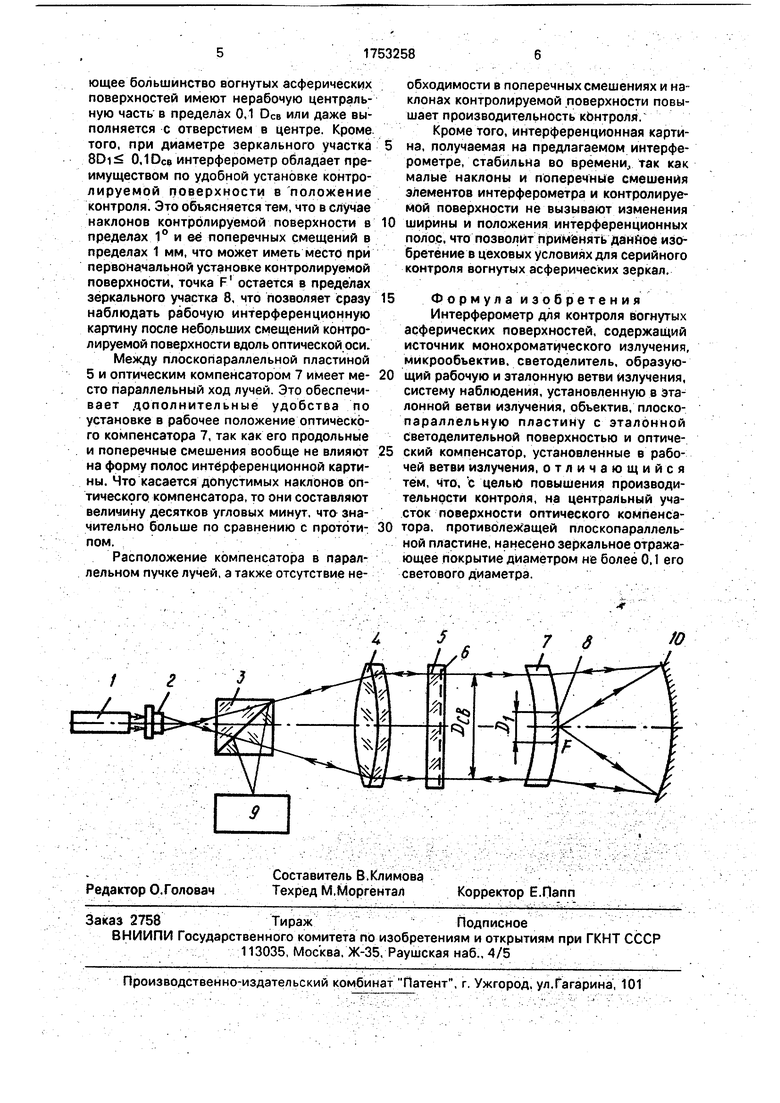

На чертеже изображена оптическая схема интерферометра.

Интерферометр содержит источник 1 монохроматического излучения, микрообъектив 2, светоделитель 3, объектив 4, плоскопараллельную пластину 5 с эталонной светоделительной поверхностью 6, оптический компенсатор 7, на центральный участок поверхности которого, противолежащей плоскопараллельной пластине 5, нанесено зеркальное отражающее покрытие 8 диаметром DI не более 0,1 от его светового диаметра DCB. Устройство снабжено также системой 9 наблюдения, с помощью которой выполняется анализ интерференционной картины, по результатам которого оцениваются ошибки формы контролируемой поверхности 10.

Интерферометр работает следующим образом.

Параллельный пучок от источника 1 монохроматического излучения проходит через микрообъектив 2, светоделитель 3, объектив 4 и разделяется эталонной светоделительной поверхностью 6 плоскопараллельной пластины 5 на два пучка. Отраженный пучок является эталонным, а прошедший попадает в рабочую ветвь, где он, пройдя через оптической компенсатор 7, отражается от контролируемой поверхности 10 и фокусируется в точку F1. Оптический компенсатор 7 расположен в рабочей ветви интерферометра таким образом, что точка пересечения его последней поверхности с оптической осью совмещена с точкой F . А так как на центральную часть этой поверхности диаметром DI не более 0,1 ее светового диаметра нанесено зеркальное отражающее покрытие 8, то лучи отражаются от нее вновь к контролируемой поверхности 10, от которой претерпевают повторное отражение, вновь проходят через оптический компенсатор 7, плоскопараллельную пластину 5 с эталонной светоделительной поверхностью 6, объектив 4 и с помощью светоделителя 3 направ- ляются в систему 9 наблюдения, где анализируется интерференционная картина, полученная в результате взаимодействия пучка, отраженного от светоделительной эталонной поверхности 6, и пучка, пришедшего из рабочей ветви. Ширина интерференционных полос регулируется в интерферометре наклоном плоскопараллельной пластины 5.

Зеркальный участок 8 диаметром Di 0,1DCe последней поверхности компенсатора экранирует центральную часть контролируемой поверхности. Однако подавляющее большинство вогнутых асферических поверхностей имеют нерабочую центральную часть в пределах 0,1 DCB или даже выполняется с отверстием в центре. Кроме того, при диаметре зеркального участка 8Di 0,1 DCB интерферометр обладает преимуществом по удобной установке контролируемой поверхности в положение контроля. Это объясняется тем, что в случае наклонов контролируемой поверхности в пределах 1° и ее поперечных смещений в пределах 1 мм, что может иметь место при первоначальной установке контролируемой поверхности, точка F остается в пределах зеркального участка 8, что позволяет сразу наблюдать рабочую интерференционную картину после небольших смещений контролируемой поверхности вдоль оптической оси.

Между плоскопараллельной пластиной 5 и оптическим компенсатором 7 имеет ме- сто параллельный ход лучей. Это обеспечивает дополнительные удобства по установке в рабочее положение оптического компенсатора 7, так как его продольные и поперечные смешения вообще не влияют на форму полос интерференционной картины. Что касается допустимых наклонов оптического компенсатора, то они составляют величину десятков угловых минут, что значительно больше по сравнению с прототи- пом.

Расположение компенсатора в параллельном пучке лучей, а также отсутствие необходимости в поперечных смешениях и наклонах контролируемой поверхности повышает производительность кЬнтроля.

Кроме того, интерференционная картина, получаемая на предлагаемом интерферометре, стабильна во времени,, так как малые наклоны и поперечные смешения элементов интерферометра и контролируемой поверхности не вызывают изменения ширины и положения интерференционных полос, что позволит применять данное изобретение в цеховых условиях для серийного контроля вогнутых асферических зеркал.

Формула изобретения Интерферометр для контроля вогнутых асферических поверхностей, содержащий источник монохроматического излучения, микрообъектив, светоделитель, образующий рабочую и эталонную ветви излучения, систему наблюдения, установленную в эталонной ветви излучения, объектив, плоскопараллельную пластину с эталонной светоделительной поверхностью и оптический компенсатор, установленные в рабочей ветви излучения, отличающийся тем, что, с целью повышения производительности контроля, на центральный участок поверхности оптического компенсатора, противолежащей плоскопараллельной пластине, нанесено зеркальное отражающее покрытие диаметром не более 0,1 его светового диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интерферометр для контроля вогнутых асферических поверхностей | 1990 |

|

SU1728650A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ФОРМЫ РАЗНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2663547C1 |

| Интерферометр для контроля формы поверхностей оптических деталей | 1980 |

|

SU987378A1 |

| Интерферометр для контроля вогнутых сферических поверхностей | 1979 |

|

SU953451A2 |

| Интерферометр для контроля вогнутых параболических поверхностей | 1980 |

|

SU894351A1 |

| Интерферометр для контроля формы оптических поверхностей | 1984 |

|

SU1260676A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ КАЧЕСТВА ОПТИЧЕСКИХ | 1973 |

|

SU373519A1 |

| ИНТЕРФЕРЕНЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658106C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВТОРОГО ПОРЯДКА | 2009 |

|

RU2396513C1 |

| НЕРАВНОПЛЕЧИЙ ИНТЕРФЕРОМЕТР | 2001 |

|

RU2215988C2 |

Изобретение относится к оптическим измерениям и может использоваться для контроля формы вогнутых асферических поверхностей малого и среднего диаметров. Цель изобретения - повышение производительности контроля вогнутых асферических поверхностей посредством нанесения зеркально отражающего покрытия на поверхность компенсатора. Для этого на центральный участок поверхности оптического компенсатора, противолежащей плоскопараллельной пластине, нанесено отражающее зеркальное покрытие диаметром не более 0,1 от его светового диаметра. 1 ил. s fe

| Пуряев Д | |||

| Т | |||

| Методы контроля оптических асферических поверхностей | |||

| -М.: Машиностроение, 1976, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Комраков Б | |||

| М., Чудакова В | |||

| А | |||

| Контроль формы асферических поверхностей с помощью лазерного интерферометра | |||

| - ОМП, 1961, № 10, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1992-08-07—Публикация

1989-10-31—Подача