Изобретение относится к обработке металлов давлением и может быть использовано для улучшения качества, снижения износа инструмента и предохранения поверхности от окалинообразования при закатке полых цилиндрических изделий, например баллонов.

Наиболее близким по технической сущности и достигаемому технико-экономическому эффекту к предлагаемому техническому решению является способ изготовления полых цилиндрических изделий, включающий закатку нагретых концов трубной вращающейся заготовки формующим инструментом. Принят за прототип. Изделия, полученные таким способом, имеют невысокое качество из-за образования на закатанных поверхностях кольцевых рисок и задиров. Кроме того, стойкость формующего инструмента трения относительно невысока из-за истирания его рабочей поверхности в процессе закатки. Это также приводит к ухудшению качества - неточному выполнению геометрических размеров изделий. Другим недостатком данного способаявляетсяинтенсивноеокалинообразование на подвергаемых нагреву и деформации концах трубной заготовки, что ведет как к ухудшению качества поверхности, так и к значительным потерям металла.

Целью данного технического решения является повышение качества изделий и повышение стойкости инструмента.

Непосредственно перед закаткой наружную поверхность деформируемого участка каждого из концов заготовки очищают и наносят на него слой жидкого алюминия контактным взаимодействием неподвижно х|

сл

4 Ю 4D О

го относительно заготовки алюминиевого бруска с наружной поверхностью заготовки.

При нанесении алюминия на нагретую поверхность он плавится, увлекается вращающейся заготовкой в зону деформации и отделяет рабочую поверхность инструмента от обрабатываемой поверхности изделия. Таким образом, предотвращается налипание частиц металла заготовки на рабочую поверхность инструмента, которое является причиной образования поверхностных дефектов на изделии. Кроме того, жидкий алю- миний снижает трение между инструментом и обрабатываемой заготовкой, что ведет к значительному снижению износа инструмента, и, как следствие, - к ухудшению качества в части точности исполнения геометрических размеров изделия. Нанесенный на нагретую поверхность алюминий также препятствует взаимодействию кислорода воздуха с металлом заготовки и таким образом предохраняет поверхность изделия от образования окалины, которая, в свою очередь, попадая в зону деформации, закатывается в изделие и ухудшает поверхность.

Нанесение алюминия методом контактного трения (т.е. прижимом алюминиевого бруска к поверхности вращающейся заготовки) позволяет сбить окалину, образовавшуюся на поверхности при нагреве. Кроме того, контактное трение позволяет дополнительно разогреть алюминий и, следовательно, интенсифицировать процесс его плавления.

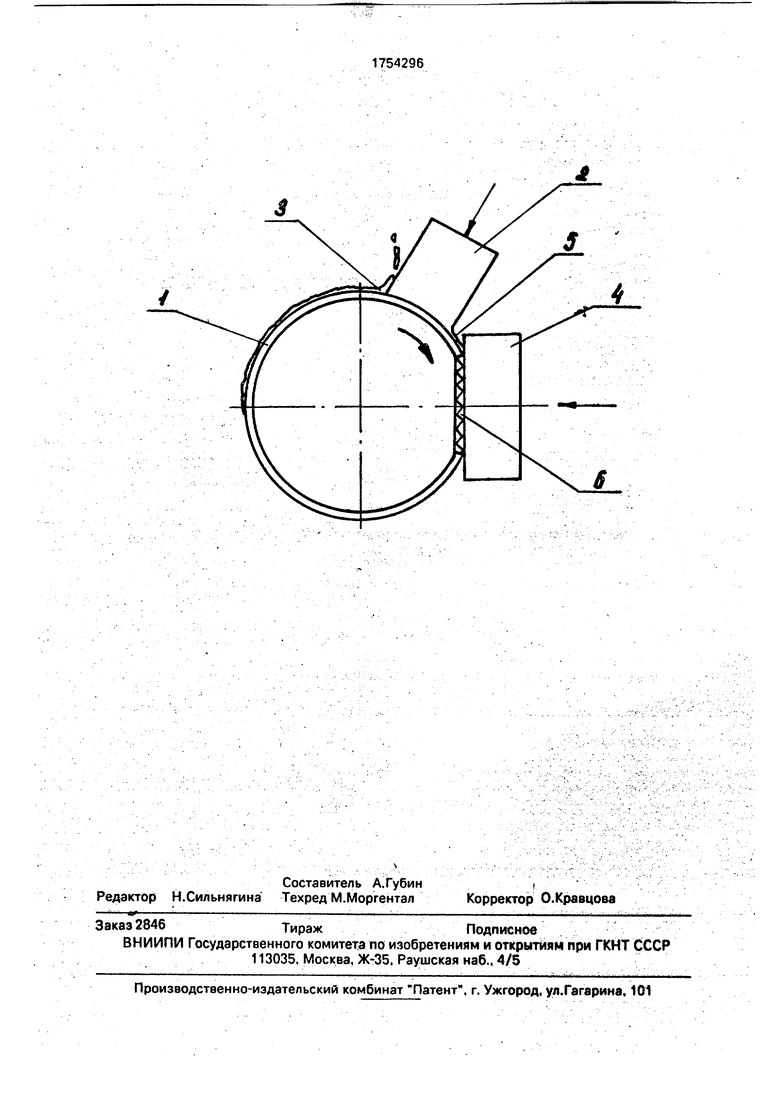

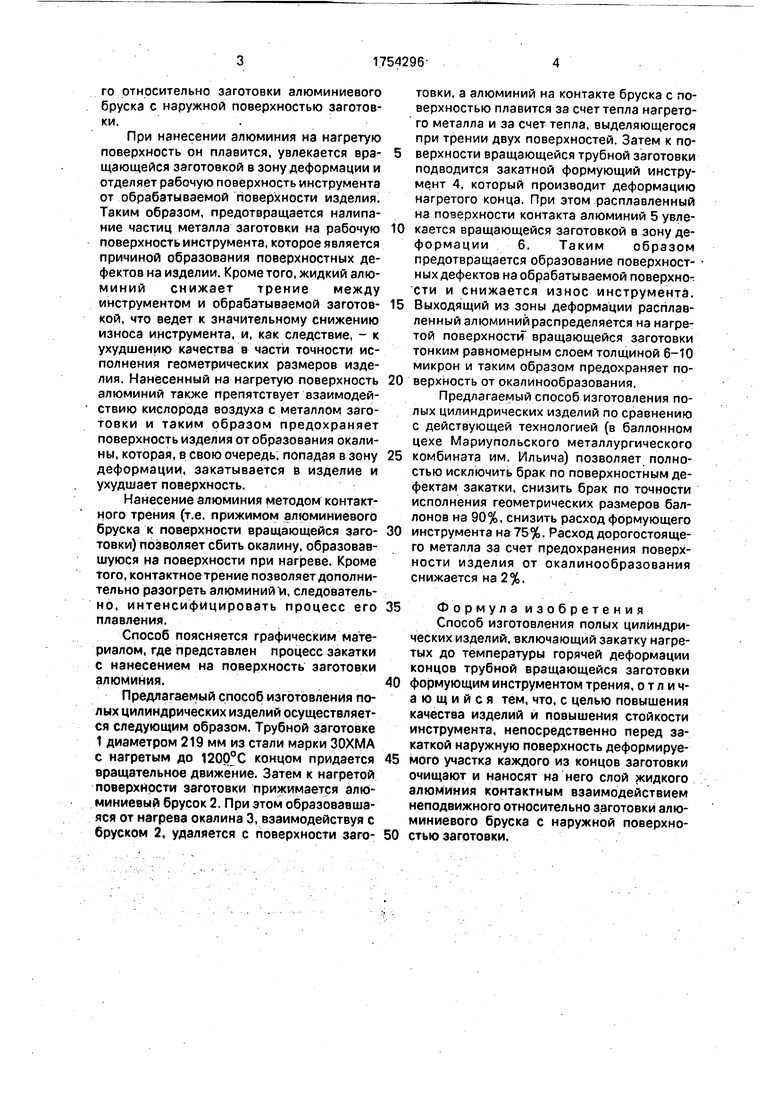

Способ поясняется графическим материалом, где представлен процесс закатки с нанесением на поверхность заготовки алюминия.

Предлагаемый способ изготовления полых цилиндрических изделий осуществляется следующим образом. Трубной заготовке 1 диаметром 219 мм из стали марки ЗОХМА с нагретым до 1200°С концом придается вращательное движение. Затем к нагретой поверхности заготовки прижимается алюминиевый брусок 2. При этом образовавшаяся от нагрева окалина 3, взаимодействуя с бруском 2, удаляется с поверхности заготовки, а алюминий на контакте бруска с поверхностью плавится за счет тепла нагретого металла и за счет тепла, выделяющегося при трении двух поверхностей. Затем к поверхности вращающейся трубной заготовки подводится закатной формующий инструмент 4, который производит деформацию нагретого конца. При этом расплавленный на поверхности контакта алюминий 5 увлекается вращающейся заготовкой в зону деформации б. Таким образом предотвращается образование поверхностных дефектов на обрабатываемой поверхности и снижается износ инструмента.

Выходящий из зоны деформации расплавленный алюминий распределяется на нагретой поверхности вращающейся заготовки тонким равномерным слоем толщиной 6-10 микрон и таким образом предохраняет поверхность от окалинообразования.

Предлагаемый способ изготовления полых цилиндрических изделий по сравнению с действующей технологией (в баллонном цехе Мариупольского металлургического

комбината им. Ильича) позволяет полностью исключить брак по поверхностным дефектам закатки, снизить брак по точности исполнения геометрических размеров баллонов на 90%, снизить расход формующего

инструмента на 75%. Расход дорогостоящего металла за счет предохранения поверхности изделия от окалинообразования снижается на 2%.

Формула изобретения

Способ изготовления полых цилиндрических изделий, включающий закатку нагретых до температуры горячей деформации концов трубной вращающейся заготовки

формующим инструментом трения, отличающийся тем, что, с целью повышения качества изделий и повышения стойкости инструмента, непосредственно перед закаткой наружную поверхность деформируемого участка каждого из концов заготовки очищают и наносят на него слой жидкого алюминия контактным взаимодействием неподвижного относительно заготовки алюминиевого бруска с наружной поверхностью заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок баллонов | 1990 |

|

SU1754298A1 |

| Способ изготовления баллонов | 1990 |

|

SU1750817A1 |

| Интрумент для закатки днищ баллонов | 1990 |

|

SU1754297A1 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| УЛУЧШАЕМАЯ СТАЛЬ БЕЗ ОКАЛИНЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ БЕЗ ОКАЛИНЫ ИЗ ЭТОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ СТАЛИ | 2013 |

|

RU2618958C2 |

| Устройство для изготовления горловин баллонов | 1991 |

|

SU1792774A1 |

| Способ закатки горловины баллона и устройство для его осуществления | 1990 |

|

SU1754295A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602212C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| Устройство для закатки горловин баллонов | 1990 |

|

SU1771854A1 |

Использование: обработка металлов давлением Сущность изобретения: закатку нагретых до температуры горячей деформации концов осуществляют инструментом трения. Непосредственно перед закаткой наружную поверхность деформируемого участка каждого из концов трубной заготовки очищают и наносят на него слой жидкого алюминия. Выполняют упомянутые fexHO- логические операции контактным взаимодействием алюминиевого бруска с наружной поверхностью заготовки. 1 ил.

| Ротационный колун | 1919 |

|

SU227A1 |

| Жданов, 1988. | |||

Авторы

Даты

1992-08-15—Публикация

1990-04-16—Подача