Область техники, к которой относится изобретение

Изобретение относится к улучшаемой стали без окалины в соответствии с ограничительной частью п. 1 формулы. Кроме того, изобретение относится к способу изготовления детали без окалины и к получению полосы из этой стали.

Уровень техники

Такие детали изготавливаются из полуфабрикатов, таких как листы, сутунки, бесшовные или сварные трубы, и используются главным образом в автомобильной промышленности, однако имеются возможности применения также в сельскохозяйственном машиностроении, например для плужных лемехов, в строительстве, например для изнашивающихся плит, или в ветроэнергетических установках, например в качестве несущей конструкции.

Как известно, состояние улучшения детали достигается аустенитизацией, закалкой и последующим отпуском стали, причем в зависимости от условий применения детали применяются только в закаленном, т.е. не отпущенном, состоянии.

Рынок автомобильной промышленности, за который ведется ожесточенная борьба, вынуждает автопроизводителей постоянно искать решения по снижению расхода топлива при сохранении максимального комфорта и защиты пассажиров. При этом, с одной стороны, решающую роль играет уменьшение массы всех компонентов автомобиля, однако, с другой стороны, максимально благоприятное поведение отдельных деталей при высоких статической и динамической нагрузках при эксплуатации, как и в случае аварии.

Эту необходимость поставщики полуфабрикатов пытаются учитывать за счет того, что, получая высоко- и максимально прочные стали, можно уменьшить толщину стенок с одновременно улучшенным поведением деталей при производстве и эксплуатации.

Поэтому такие стали должны отвечать относительно высоким требованиям в отношении прочности, способности к растяжению, вязкости, энергопоглощению и коррозионной стойкости, а также своей обрабатываемости, например, при холодной деформации и сварке.

С учетом вышеназванных аспектов изготовление деталей из деформируемых в горячем состоянии и закаленных под прессом сталей приобретает все большее значение, поскольку они при меньших материальных затратах идеально отвечают возросшим требованиям к свойствам деталей.

Изготовление закаленных под прессом деталей посредством закалки полуфабрикатов из закаленных под прессом сталей путем горячей деформации в деформирующем инструменте известно из DE 60119826 Т2. Здесь сутунка, предварительно нагретая выше температуры аустенитизации до 800-1200°C и снабженная металлическим покрытием из цинка или на основе цинка, деформируется в охлажденном в отдельных случаях инструменте путем горячей деформации в деталь, причем во время деформации за счет быстрого отбора тепла сутунка или деталь приобретает в деформирующем инструменте закалку (закалку под прессом), достигая этим требуемых прочностных свойств. Металлическое покрытие действует здесь в качестве защиты от окисления или окалинообразования.

Изготовление деталей посредством закалки полуфабрикатов из закаляемых под прессом сталей путем горячей деформации в деформирующем инструменте известно также из DE 69933751 Т2. Здесь лист, снабженный металлическим покрытием из алюминиевого сплава, нагревается перед деформацией до температуры выше 700°C, причем на поверхности возникает интерметаллическое легированное соединение на основе железа, алюминия и кремния, после чего лист деформируется и охлаждается со скоростью выше критической скорости закалки. Металлическое покрытие и здесь действует в качестве защиты от окисления или окалинообразования.

Нанесение защиты от окисления или окалинообразования на деформируемый полуфабрикат перед нагревом до температуры деформации является предпочтительным при известной закалке под прессом потому, что покрытие может эффективно уменьшить или даже предотвратить окалинообразование основного металла и чрезмерный износ инструментов.

Без такой защиты нагретые полуфабрикаты при контакте с кислородом атмосферы покрылись бы окалиной и подвергли бы инструменты сильному износу. Правда, промышленно используемые нагревательные печи эксплуатируются обычно с не окисляющей железо атмосферой, однако при передаче листа из печи в пресс в окружающей атмосфере происходит сильное окалинообразование. Перед дальнейшей обработкой удалить окалину с деталей пришлось бы сложным образом посредством струйной обработки.

Действующее в качестве защиты от окисления или окалинообразования металлическое покрытие наносится на горяче- или холоднокатаную полосу обычно в непрерывном процессе. В случае покрытий, нанесенных погружением в расплав, это может быть, например, горячее цинкование или горячее алюминирование. Известно также использование в качестве защиты от окисления вместо металлического покрытия неметаллического покрытия на лаковой основе. Кроме того, известно использование в качестве защиты от окисления осажденного электролитическим путем металлического слоя цинка и никеля.

Известными, деформируемыми в горячем состоянии улучшаемыми сталями для применения в автомобильной промышленности являются, например, известная марганцево-бористая сталь 22MnB5, а с недавних пор также закаливаемые на воздухе стали в соответствии с еще неопубликованной патентной заявкой заявителя.

Однако изготовление таких деталей путем закалки под прессом полуфабрикатов из известных материалов имеет несколько недостатков.

Если покрытие во избежание окалинообразования в процессе нагрева до температуры деформации желательно, то заметно повышается стоимость производства таких сталей. Кроме того, расходуются ресурсы, а окружающая среда дополнительно загрязняется вследствие повышенного энергопотребления.

Поскольку деформация происходит выше температуры Ас3, как правило выше 800°C, к стабильности температуры защиты от окалинообразования предъявляются к тому же крайне высокие требования. В случае защиты от окалинообразования на основе цинка дополнительно возникает также опасность охрупчивания под воздействием жидкого металла.

Недостатком является также обработка закаляемых под прессом сталей с покрытием в качестве защиты от окалинообразования, поскольку приходится соблюдать определенное время закалки или пребывания в печи при нагреве до температуры деформации, вследствие чего ограничена гибкость в ходе процесса у заказчика. К тому же повышается процент брака, поскольку, например, сутунку при обусловленном сбоями увеличении пребывания в печи использовать больше нельзя.

Также в случае полуфабрикатов, которые без деформации только за счет соответствующего температурного режима должны быть переведены в состояние закалки или улучшения, а затем обработаны в деталь, образования окалины на поверхности детали нередко трудно избежать перед дальнейшей обработкой, что также заметно повышает стоимость производства.

Из DE 3604789 С1 известны улучшаемые стали, проблема которых в том, что при содержании алюминия более 0,015% требуемые температуры аустенитизации 950-1050°C очень высоки, что тем самым приводит, в том числе, к сильному окалинообразованию. Чтобы обеспечить закаливаемость также при более низких температурах, сталь легируется цирконием в согласованном с содержанием азота количестве для предотвращения выделений в ней нитрида алюминия, считающихся вредными для достаточной закаливаемости. Исследованные в таблице 1 DE 3604789 С1 улучшаемые стали А-Н с хорошими свойствами имеют следующий состав, %: С 0,32-0,75, Si 0,26-0,37, Μn 0,40-1,50, Ρ 0,009-0,012, S 0,0005-0,012, Αl 0,016-0,022, Cr 0,02-1,52, Zr 0,035-0,060, N 0,0042-0,0065.

Раскрытие изобретения

Задачей изобретения является создание улучшаемой стали, которая без покрытия отличалась бы очень малой склонностью к окалинообразованию и тем самым делала бы излишним последующее удаление окалины перед дальнейшей обработкой. В частности, эта улучшаемая сталь должна быть пригодной также для закалки в пресс-форме полуфабрикатов, таких как листы, сутунки или трубы.

Задача состоит также в создании способа изготовления детали без окалины из этой стали.

Кроме того, должна быть создана подходящая технология получения металлической полосы в качестве полуфабриката из этой стали.

Согласно изобретению применяется улучшаемая сталь, имеющая следующий состав, мас. %:

С: 0,04-0,50

Μn: 0,5-6,0

Al: 0,5-3,0

Si: 0,05-3,0

Cr: 0,05-3,0

Ni: менее 3,0

Cu: менее 3,0

Ti: 0,010 - ≤0,050

В: 0,0015 - ≤0,0040

Р: менее 0,10

S: менее 0,05

N: менее 0,020

остальное железо и неизбежные примеси.

Предложенный материал имеет по сравнению с известной из DE 60119826 Т2 улучшаемой сталью то преимущество, что дополнительной защиты от окисления перед закалкой в пресс-форме больше не требуется.

За счет этого отпадает дополнительная технологическая операция, благодаря чему, в целом, снижаются стоимость производства закаленной или закаленной в пресс-форме детали, несмотря на более высокую стоимость легирования, а, кроме того, экономятся ресурсы.

Также предотвращается возможное охрупчивание детали под воздействием жидкого металла за счет отсутствия покрытия на основе цинка для защиты от окисления.

В противоположность известным из DE 3604789 С1 улучшаемым сталям к улучшаемым сталям добавляется чрезвычайно высокое содержание алюминия с опционально повышенным до 3 мас. % содержанием кремния и хрома, которые в качестве ферритообразующих элементов повышают, правда, температуру превращения Ас3, однако позволяют реализовать прекрасную защиту от окалинообразования. Недостатки же заключаются в более длительном времени нагрева и тактовом времени при закалке в пресс-форме, поскольку приходится достигать более высоких температур, в результате чего снижается производительность.

Поэтому для устранения названных недостатков согласно изобретению предусмотрено, что температура превращения Ас3 за счет добавки аустенитообразующего элемента марганец с предложенным содержанием 0,5-6 мас. % температуры аустенитизации снова заметно снижаются.

Также добавка никеля с содержанием до 3,0 мас. %, предпочтительно в комбинации с медью в количестве до 3,0 мас. %, также вызывает снижение температуры аустенитизации, и дополнительно к марганцу ими можно легировать сталь. В случае добавки никеля и/или меди для снижения температуры аустенитизации их количество не должно быть ниже соответственно 0,05 мас. %, чтобы они могли проявить свое достаточное действие.

В целом, суммарное содержание марганца, никеля и меди не должно быть ниже значения 1,0 мас. %, лучше 2,0 мас. %, оптимально 3,0 мас. %.

В то время как никель оказывает, как правило, очень сильное влияние на температуры превращения, однако довольно дорог, медь, в частности в стали с высоким содержанием алюминия, заметно снижает температуры превращения и относительно дешева. Оптимальной является добавка меди в комбинации с никелем, чтобы избежать, таким образом, обусловленные медью поверхностные пороки, например возможную красноломкость.

Очень низкая склонность материала к окалинообразованию при нагреве достигается за счет того, что предложенная сталь имеет повышенную (0,5-3,0 мас. %) по сравнению с известными улучшаемыми сталями долю сродственного к кислороду элемента алюминий и дополнительно в качестве опции повышенное содержание также сродственных к кислороду элементов кремний и/или хром.

Для достижения достаточного эффекта суммарное содержание алюминия, кремния и хрома должно составлять, по меньшей мере, 1,0 мас. %, лучше 2,0 мас. %, оптимально 3,0 мас. %.

Во время опытов неожиданным оказалось то, что при нагреве до температуры деформации или закалки в подходящей атмосфере печи на поверхности нагретого полуфабриката образуется, в частности, плотный слой Al2O3, который эффективно уменьшает или даже полностью предотвращает окалинообразование железа в стали. При обычном нагреве в не окисляющей железо атмосфере слой Al2O3 препятствует окалинообразованию во время переноса сутунки в окружающей атмосфере из печи в пресс.

Однако следует обратить внимание на то, что для максимально однородного оксидного слоя и хорошей защиты от окалинообразования требуется подходящая атмосфера отжига.

Предложенная улучшаемая сталь обладает тем самым собственной защитой от окалинообразования, которая делает излишней дополнительное покрытие в качестве защиты от окалинообразования или последующее удаление окалины перед дальнейшей обработкой.

Согласно изобретению в улучшаемую сталь добавляются титан в количестве 0,010 - ≤0,050% и бор в количестве 0,0025 - ≤0,0040%.

Элемент бор вызывает улучшение закаливаемости за счет предпочтительного смещения релевантных точек превращения. Этому дополнительно способствует добавка титана за счет того, что имеющийся в стали азот связывается в нитриды титана. Это предотвращает выделения нитрида бора и повышает эффективность добавленного бора.

Опыты показали, что на выполнение предотвращающего окалинообразование слоя на поверхности заготовки можно существенно повлиять за счет атмосферы отжига при нагреве. Кроме того, во время опытов оказалось, что в случае слишком большого содержания кислорода или влаги в атмосфере печи из содержащегося в стали марганца образуется много его оксидов, которые обеспечивают лишь недостаточную защиту от окалинообразования.

Для выполнения предотвращающего окалинообразование слоя из алюминия, кремния и хрома в процессе нагрева до температуры закалки или деформации оказалось предпочтительным снизить содержание кислорода или влаги в азотсодержащей атмосфере печи, которая опционально может содержать также водород, моноксид и диоксид углерода, настолько, что точка росы лежит предпочтительно ниже 0°C, поскольку при низком содержании кислорода или низких точках росы более сродственные к кислороду по сравнению с марганцем элементы, такие как алюминий, или кремний, или хром, усиленным образом окисляются на поверхности заготовки и образуют оксидные пленки.

Особенно предпочтительно, если точка росы опускается ниже -10°C, или даже ниже -20°C, или даже ниже -30°C, чтобы образовался стабильный и плотный слой из предпочтительных оксидов алюминия и чтобы на поверхности нагретого полуфабриката опционально образовались также оксиды кремния и хрома. При этом снижение точки росы достигается предпочтительно за счет использования азота с соответственно низким влагосодержанием.

Известно, что при повышенном содержании алюминия или кремния более 2,0 мас. % разливка известными методами (непрерывная разливка, литье тонких слябов) может быть затруднена из-за возникающих макроликваций, включений порошкообразного флюса или изгибаний заготовки во время затвердевания.

Поэтому в одном предпочтительном варианте предусмотрено, что получение стальной полосы с предложенным составом сплава осуществляется предпочтительно на известной, например, из DE 102004062636 А1 горизонтальной установке, при котором макроликвации и раковины в значительной степени предотвращаются за счет очень однородных условий охлаждения.

Поскольку в таких установках порошкообразный флюс не используется, проблемы с ним также отпадают.

Технологически для процесса непрерывной разливки в полосу предложено, что расплав в горизонтальной установке разливается с успокоенным потоком и без изгибов в черновую полосу толщиной 6-30 мм, а затем прокатывается в горячекатаную полосу со степенью деформации, по меньшей мере, 50%.

Успокоение течения достигается за счет того, что используется создающий движущееся синхронно с полосой или с оптимальной скоростью относительно нее поле электромагнитный тормоз, который заботится о том, чтобы в идеальном случае скорость подачи расплава была равна скорости вращающегося ленточного транспортера. Считающийся недостатком изгиб затвердевшей черновой полосы предотвращается за счет того, что нижняя сторона принимающей расплав разливочной ленты опирается на множество расположенных рядом друг с другом роликов. Это опирание усиливается таким образом, что в зоне разливочной ленты создается разрежение, так что она прочно прижимается к роликам.

Чтобы поддержать необходимые условия во время критической фазы затвердевания, длина ленточного транспортера выбирается так, что на его конце перед изменением направления черновая полоса в самой значительной степени насквозь затвердевает.

К концу ленточного транспортера примыкает зона гомогенизации, которая используется для выравнивания температуры и возможного снятия напряжений в черновой полосе.

Прокатка черновой полосы в горячекатаную полосу может осуществляться либо в потоке, либо отдельно автономно. Перед автономной прокаткой черновая полоса после получения до охлаждения может быть намотана непосредственно горячей или нарезана на листы. Затем материал полосы или листов повторно нагревается после возможного охлаждения и для автономной прокатки разматывается или в виде листов снова нагревается и прокатывается.

Краткое описание чертежей

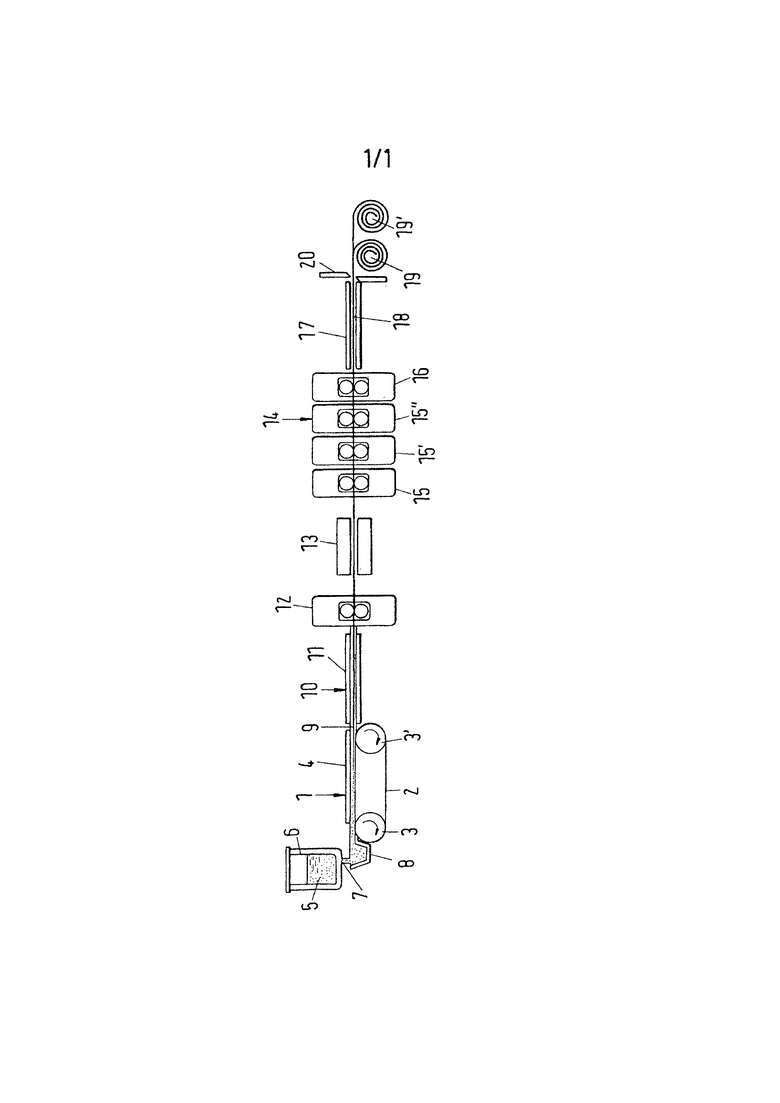

На чертеже схематично изображен ход предложенного способа при условии, что скорость разливки равна скорости прокатки.

Осуществление изобретения

Перед процессом горячей прокатки осуществляется процесс разливки на горизонтальной установке 1, состоящей из вращающегося ленточного транспортера 2 и двух огибных роликов 3, 3’. Видно также боковое ограждение 4, которое предотвращает стекание загружаемого расплава 5 справа и слева вниз с ленточного транспортера 2. Расплав 5 транспортируется посредством ковша 6 к установке 1 и через отверстие 7 в его дне течет в питающий сосуд 8. Последний выполнен как переливной сосуд.

Не показаны устройства для интенсивного охлаждения нижней стороны верхней ветви ленточного транспортера 2, а также весь кожух установки 1 с соответствующей атмосферой защитного газа.

После загрузки расплава 5 на вращающийся ленточный транспортер 2 вследствие интенсивного охлаждения происходят затвердевание и образование черновой полосы 9, которая на конце ленточного транспортера 2 в значительной степени является насквозь затвердевшей.

Для выравнивания температуры и снятия напряжений к установке 1 примыкает зона гомогенизации 10, состоящая из теплоизолированного кожуха 11 и рольганга (не показан).

Последующая затем первая клеть 12 выполнена либо в виде только чисто приводного агрегата, при необходимости с небольшой задачей в валки, либо в виде прокатного агрегата с заданной задачей.

Затем следует промежуточный нагрев, здесь предпочтительно в виде индуктивного нагрева, например в форме катушки 13. Собственно горячая деформация происходит в последующей группе 14 клетей, причем первые три клети 15, 15’, 15”, вызывающие собственно обжатие, тогда как последняя клеть 16 выполнена в виде прогладочной клети.

За последним обжатием следует зона охлаждения 17, в которой готовая горячекатаная полоса охлаждается до температуры намотки.

Между концом тракта охлаждения 17 и моталками 19, 19’ расположены ножницы 20. Их задача состоит в разрезании горячекатаной полосы 18 поперек, как только одна из обеих моталок 19, 19’ будет полной. Начало следующей горячекатаной полосы 18 подается тогда ко второй освободившейся моталке 19, 19’. Благодаря этому натяжение полосы сохраняется во всей ее длине. Это важно, в частности, при получении тонких горячекатаных полос.

Не показаны части установки для холодной прокатки горячекатаной полосы.

Перечень ссылочных позиций

1 - установка непрерывной разливки в полосу

2 - ленточный транспортер

3, 3’ - огибной ролик

4 - боковое ограждение

5 - расплав

6 - ковш

7 - отверстие

8 - питающий сосуд

9 - черновая полоса

10 - зона гомогенизации

11 - кожух

12 - первая клеть

13 - индукционная катушка

14 - группа клетей

15, 15’, 15” - прокатная клеть

16 - прогладочная клеть

17 - тракт охлаждения

18 - готовая горячекатаная полоса

19, 19’ - моталка

20 - ножницы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ЛЕГКОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2005 |

|

RU2359765C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ПУТЕМ ГОРЯЧЕЙ ДЕФОРМАЦИИ СТАЛЬНОЙ ЗАГОТОВКИ | 2014 |

|

RU2664848C2 |

| Горячекатаный лист/полоса 30CrMo стали и способ их получения | 2020 |

|

RU2818814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ПОСРЕДСТВОМ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ ПОЛУФАБРИКАТА ИЗ СТАЛИ | 2012 |

|

RU2581948C2 |

| ВЫСОКОПРОЧНЫЙ ПЛОСКИЙ СТАЛЬНОЙ ПРОКАТ С БЕЙНИТНО-МАРТЕНСИТНОЙ МИКРОСТРУКТУРОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПЛОСКОГО СТАЛЬНОГО ПРОКАТА | 2015 |

|

RU2675191C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242524C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

Изобретение относится к области металлургии, а именно к окалиностойкой стали, используемой для изготовления закаленных деталей. Сталь имеет следующий химический состав, мас.%: С 0,04-0,50, Μn 0,5-6,0, Al 0,5-3,0, Si 0,05-3,0, Cr 0,05-3,0, Ni менее 3,0, Cu менее 3,0, Ti 0,010-0,050, В 0,0015-0,0040, Ρ менее 0,10, S от более 0,01 до 0,05, N менее 0,020, остальное железо и неизбежные примеси. Обеспечивается высокая стойкость к окалинообразованию. 3 н. и 24 з.п. ф-лы, 1 ил.

1. Окалиностойкая сталь для изготовления закаленных деталей, имеющая следующий химический состав, мас.%:

С: 0,04-0,50

Μn: 0,5-6,0

Al: 0,5-3,0

Si: 0,05-3,0

Cr: 0,05-3,0

Ni: менее 3,0

Cu: менее 3,0

Ti: 0,010-0,050

В: 0,0015-0,0040

P: менее 0,10

S: от более 0,01 до 0,05

N: менее 0,020

остальное - железо и неизбежные примеси.

2. Сталь по п. 1, отличающаяся тем, что она имеет химический состав, содержащий Al+Si+Cr≥1 мас.%.

3. Сталь по п. 2, отличающаяся тем, что она имеет химический состав, содержащий Al+Si+Cr≥2 мас.%.

4. Сталь по п. 3, отличающаяся тем, что она имеет химический состав, содержащий Al+Si+Cr≥3 мас.%.

5. Сталь по любому из пп. 1-4, отличающаяся тем, что она имеет химический состав, содержащий Mn+Ni+Cu≥1 мас.%.

6. Сталь по п. 5, отличающаяся тем, что она имеет химический состав, содержащий Mn+Ni+Cu≥2 мас.%.

7. Сталь по п. 6, отличающаяся тем, что она имеет химический состав, содержащий Mn+Ni+Cu≥3 мас.%.

8. Способ изготовления закаленной детали без окалины из окалиностойкой стали по любому из пп. 1-7, при котором полуфабрикат из стали нагревают до температуры аустенитизации, при необходимости осуществляют деформацию, а затем закаливают, причем нагрев до температуры аустенизации осуществляют в азотсодержащей атмосфере, содержащей при необходимости Н2, СО и CO2.

9. Способ по п. 8, отличающийся тем, что нагрев до температуры аустенитизации осуществляют в азотсодержащей атмосфере, имеющей точку росы ниже 0°С.

10. Способ по п. 9, отличающийся тем, что нагрев до температуры аустенитизации осуществляют в азотсодержащей атмосфере, имеющей точку росы ниже -10°С.

11. Способ по п. 10, отличающийся тем, что нагрев до температуры аустенитизации осуществляют в азотсодержащей атмосфере, имеющей точку росы ниже -20°С.

12. Способ по п. 11, отличающийся тем, что нагрев до температуры аустенитизации осуществляют в азотсодержащей атмосфере, имеющей точку росы ниже -30°С.

13. Способ по любому из пп. 8-12, отличающийся тем, что нагрев до температуры аустенитизации осуществляют индуктивно, кондуктивно или посредством излучения.

14. Способ по п. 8, отличающийся тем, что в качестве полуфабриката используют горяче- или холоднокатаный лист или трубу.

15. Способ по п. 14, отличающийся тем, что в качестве трубы используют бесшовную горячекатаную или изготовленную из горячекатаной полосы сварную трубу.

16. Способ получения горячекатаной полосы из окалиностойкой стали по любому из пп. 1-7, при котором расплав стали разливают в горизонтальной установке непрерывной разливки в черновую полосу толщиной 6-30 мм без изгибов с воздействием на нее электромагнитного поля от синхронно движущегося с полосой или с требуемой скоростью относительно нее электромагнитного тормоза, обеспечивающего равенство скорости подачи расплава скорости вращающегося ленточного транспортера горизонтальной установки непрерывной разливки, после чего ее прокатывают в горячекатаную полосу со степенью деформации, по меньшей мере, 50%.

17. Способ по п. 16, отличающийся тем, что для всех участков поверхности образующейся с началом затвердевания корочки полосы, проходящей по ширине ленточного транспортера, создают одинаковые условия охлаждения.

18. Способ по п. 16, отличающийся тем, что расплав стали разливают на ленточный транспортер горизонтальной установки непрерывной разливки, имеющий длину, обеспечивающую сквозное затвердевание расплава на конце ленточного транспортера.

19. Способ по п. 18, отличающийся тем, что после сквозного затвердевания расплава черновую полосу пропускают через зону гомогенизации.

20. Способ по п. 19, отличающийся тем, что полученную черновую полосу разрезают на листы.

21. Способ по п. 20, отличающийся тем, что после разрезания на листы их нагревают до температуры горячей прокатки, после чего прокатывают.

22. Способ по п. 19, отличающийся тем, что осуществляют намотку полученной черновой полосы.

23. Способ по п. 22, отличающийся тем, что после намотки черновую полосу разматывают, нагревают до температуры горячей прокатки, после чего прокатывают.

24. Способ по п. 22, отличающийся тем, что осуществляют нагрев намотанной черновой полосы, после чего разматывают.

25. Способ по п. 16, отличающийся тем, что черновую полосу подвергают процессу горячей прокатки в потоке, после чего наматывают.

26. Способ по п. 16, отличающийся тем, что степень деформации при горячей прокатке составляет >70%.

27. Способ по п. 16, отличающийся тем, что степень деформации при горячей прокатке составляет >90%.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| КОВКАЯ СТАЛЬ | 2008 |

|

RU2425171C2 |

| Способ управления группой @ статических преобразователей | 1985 |

|

SU1394276A2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИНОЛИНИЛЛАКТАМОВ ИЛИ ИХ СОЛЕЙ | 1992 |

|

RU2130938C1 |

Авторы

Даты

2017-05-11—Публикация

2013-03-19—Подача