у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки горловин баллонов | 1990 |

|

SU1771854A1 |

| СТАНОК ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ЗАГОТОВОК | 2007 |

|

RU2355499C2 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

| Баллон | 1990 |

|

SU1838712A3 |

| Способ закатки горловин баллонов | 1988 |

|

SU1637915A1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Способ формирования горловины полого цилиндрического изделия и устройство для его осуществления | 1990 |

|

SU1810175A1 |

| Способ получения заготовок баллонов | 1990 |

|

SU1754298A1 |

| Способ производства сосудов | 1989 |

|

SU1712045A1 |

| Инструмент для закатки горловин баллонов | 1990 |

|

SU1729665A1 |

Использование: обработка металлов давлением, Сущность изобретения: способ закатки горловины баллона включает закатку нагретого конца вращающейся трубной заготовки на вводимой внутрь заготовки оправке формующим инструментом. Сферическую часть горловины формуют боковой поверхностью призматического инструмента с постоянно уменьшающейся площадью контакта ее с заготовкой. Цилиндрическую часть горловины формуют торцовой поверхностью инструмента. Устройство для осуществления способа включает станину, шпиндель, суппорт с формующим инструментом, вращающуюся оправку. Привод перемещения суппорта выполнен в виде четырехзвенного кулисно-рычажного механизма, шарнирнозакрепленного на суппорте. 2 с.п. ф-лы, 4 ил.

Изобретение относится к обработке металлов давлением, а именно к изготовлению горловины баллонов, предназначенных для хранения и транспортировки сжатых, сжиженных и растворенных газов под высоким давлением.

Известен способ изготовления горловин баллонов, включающий одноопераци- онную закатку нагретого конца вращающейся трубной заготовки вращающимися вокруг своей оси и перемещающимися по криволинейной траектории относительно оси заготовки роликами, которые одновременно осуществляют деформирование торцовой и периферийной частей конца заготовки с постоянно увеличивающейся величиной контактной поверхности роликов с заготовкой.

Недостатком данного способа является сложность осуществления синхронизации движения роликов, деформирующих торцовую и периферийную части конца трубной заготовки.

Наиболее близким по технической сущности к предлагаемому является способ закатки горловины баллона, включающий деформацию вращающейся нагретой трубной заготовки формующим инструментом трения скольжения на вращающейся цилиндрической или конической оправке с последующим ее извлечением.

-vl СП

ю ю

СП

Недостатком этого способа является то, что инструмент трения скольжения имеет сложный профиль деформирующей поверхности. Кроме того, срок службы инструмента мал за счет износа профильного участка.

Известно устройство для изготовления горловин баллонов из тонкостенных труб на обкатном стане, содержащее патрон для установки заготовки и неподвижно закрепленную на приводе с возможностью осевого перемещения матрицу, выполненную в виде фигурной пластины, контактирующей в процессе изготовления только с частью поверхности деформируемой заготовки.

Недостатками данного устройства явля- ются сложность изготовления матрицы и малый срок ее службы.

Известен также станок для обжима и захвата горловин полых цилиндрических изделий, включающий механизм перемеще- ния суппорта, выполненный в виде двух параллельно перемещающихся и связанных между собой рычажной системой ползунов, один из которых снабжен индивидуальным приводом и служит для вертикального перемещения суппорта, смонтированного на штоках с роликами, расположенными в копирных пазах в виде дифференциальных кривых, выполненных во втором ползуне, служащем для радиаль- ного перемещения суппорта.

Недостатками данного стана являются сложность изготовления и невозможность применения инструмента трения скольжения

Наиболее близким по технической сущности к предлагаемому является устройство для обкатки горловин баллонов, включающее шпиндель, обкатной инструмент, станину, толкатель с размещенным в нем упором и установленным на нем с возможностью вращения оправкой, приводным рычагом регулируемой длины и координатным столом и смонтированным на нем с возможностью регулировочного перемещения экс- центриковым замыкателем. В станине выполнен профилированный паз и один конец рычага шарнирно соединен с эксцентриковым замыкателем, а другой установлен с возможностью перемещения по профили- рованному пазу, причем обкатной инструмент смонтирован на рычаге с возможностью углового перемещения.

Недостатком данного устройства является невозможность использования инстру- мента трения скольжения.

Цель изобретения - повышение долговечности формующего инструмента.

Поставленная цель достигается тем, что согласно способу закатки горловины баллона, включающему закатку нагретого конца вращающейся трубной заготовки на вводимый внутрь заготовки оправке формующим инструментом, сферическую часть горловины формуют боковой поверхностью призматического инструмента с постоянно уменьшающейся площадью контакта ее с заготовкой, а цилиндрическую часть горловины формуют торцовой поверхностью призматического инструмента.

Такой способ закатки позволяет получить необходимую толщину сферической части и набоя металла в горловине.

Формирование сферической части горловины баллона боковой поверхностью призматического формующего инструмента с постоянно уменьшающейся площадью контакта ее с заготовкой дает неожиданный положительный эффект, а именно многократность использования инструмента до ремонта. Если при инструменте, имеющем сложную форму профиля, происходит за счет трения искажение (истирание поверхности) профиля, то это сказывается на качестве закатанной горловины (риски, неровности) и такой инструмент нужно менять или ремонтировать, при этом возникает сложность с изготовлением и ремонтом профильной поверхности. Использование призматического инструмента трения скольжения, имеющего плоские боковые грани, позволяет использовать его до ремонта или замены несколько раз, повернув его так, чтобы на место изношенной грани встала новая. Например, при использовании четырехгранной призмы в качестве фор- мующего инструмента его можно использовать четыре раза. Если применять восьмигранный призматический формующий инструмент, то его можно использовать до замены восемь раз.

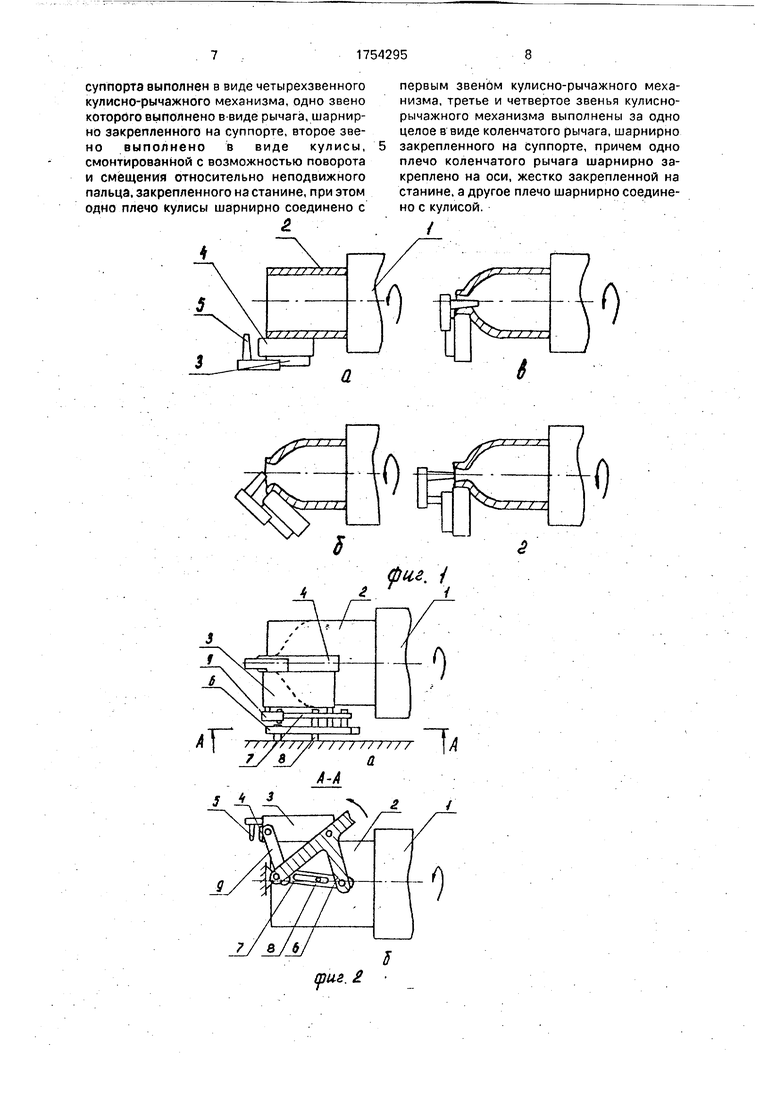

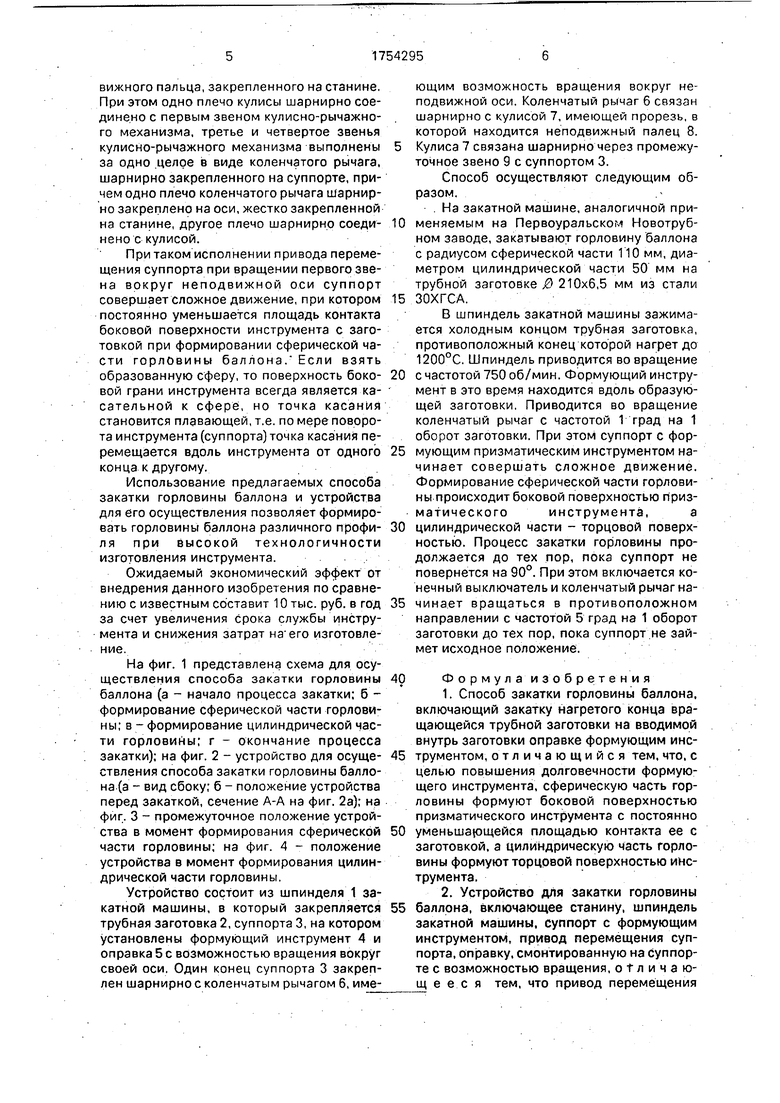

Закатка цилиндрической части горловины торцом призматического формующего инструмента позволяет получить необходимый ее профиль в зависимости от формы торца с различной толщиной набоя. Для реализации данного способа закатки горловины баллона в устройстве, включающем станину, шпиндель закатной машины, суппорт с формующим инструментом, привод перемещения суппорта, оправку, смонтированную на суппорте с возможностью вращения, привод перемещения суппорта с формующим инструментом выполнен в виде четырехзвенного кулисно-рычажного механизма, одно звено которого выполнено в виде рычага, шарнирно закрепленного на суппорте, другое звено выполнено в виде кулисы, смонтированной с возможностью прворота и смещения относительно неподвижного пальца, закрепленного на станине. При этом одно плечо кулисы шарнирно соединено с первым звеном кулисно-рычажно- го механизма, третье и четвертое звенья кулисно-рычажного механизма выполнены за одно целое в виде коленчатого рычага, шарнирно закрепленного на суппорте, причем одно плечо коленчатого рычага шарнирно закреплено на оси, жестко закрепленной на станине, другое плечо шарнирно соединено с кулисой.

При таком исполнении привода перемещения суппорта при вращении первого зве- на вокруг неподвижной оси суппорт совершает сложное движение, при котором постоянно уменьшается площадь контакта боковой поверхности инструмента с заготовкой при формировании сферической части горловины баллона. Если взять образованную сферу, то поверхность боковой грани инструмента всегда является касательной к сфере, но точка касания становится плавающей, т.е. по мере поворота инструмента (суппорта) точка касания перемещается вдоль инструмента от одного конца к другому.

Использование предлагаемых способа закатки горловины баллона и устройства для его осуществления позволяет формировать горловины баллона различного профиля при высокой технологичности изготовления инструмента.

Ожидаемый экономический эффект от внедрения данного изобретения по сравнению с известным составит 10 тыс. руб. в год за счет увеличения срока службы инструмента и снижения затрат на его изготовление

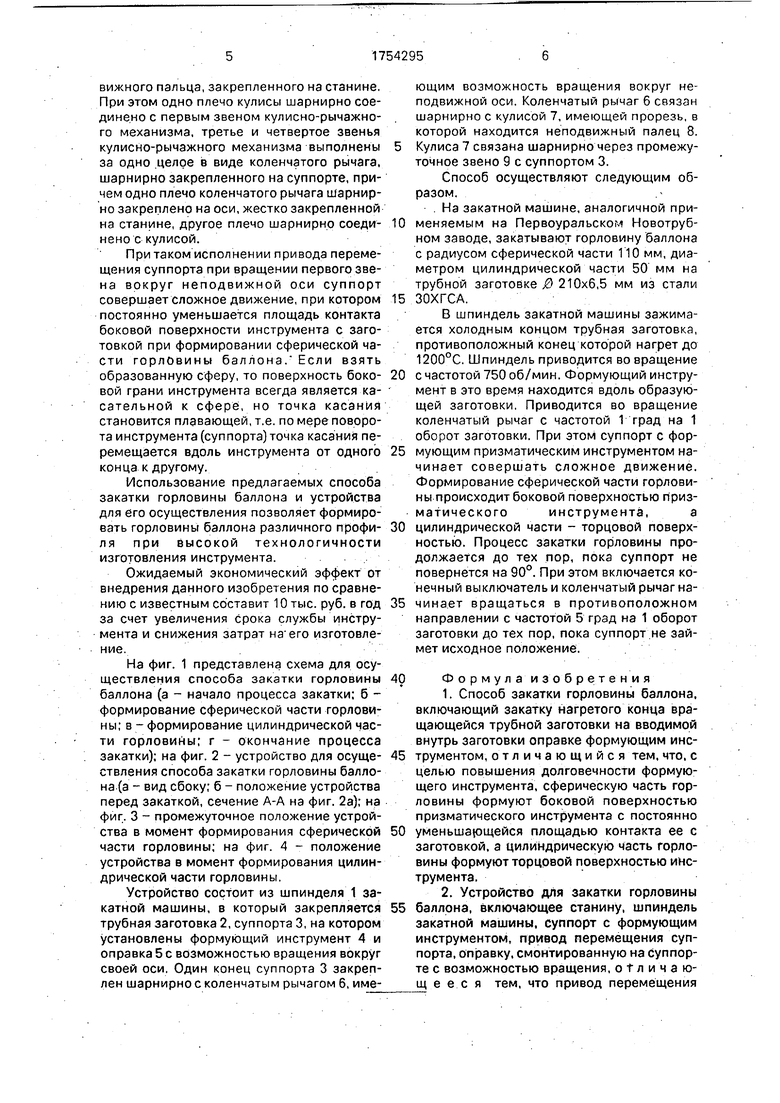

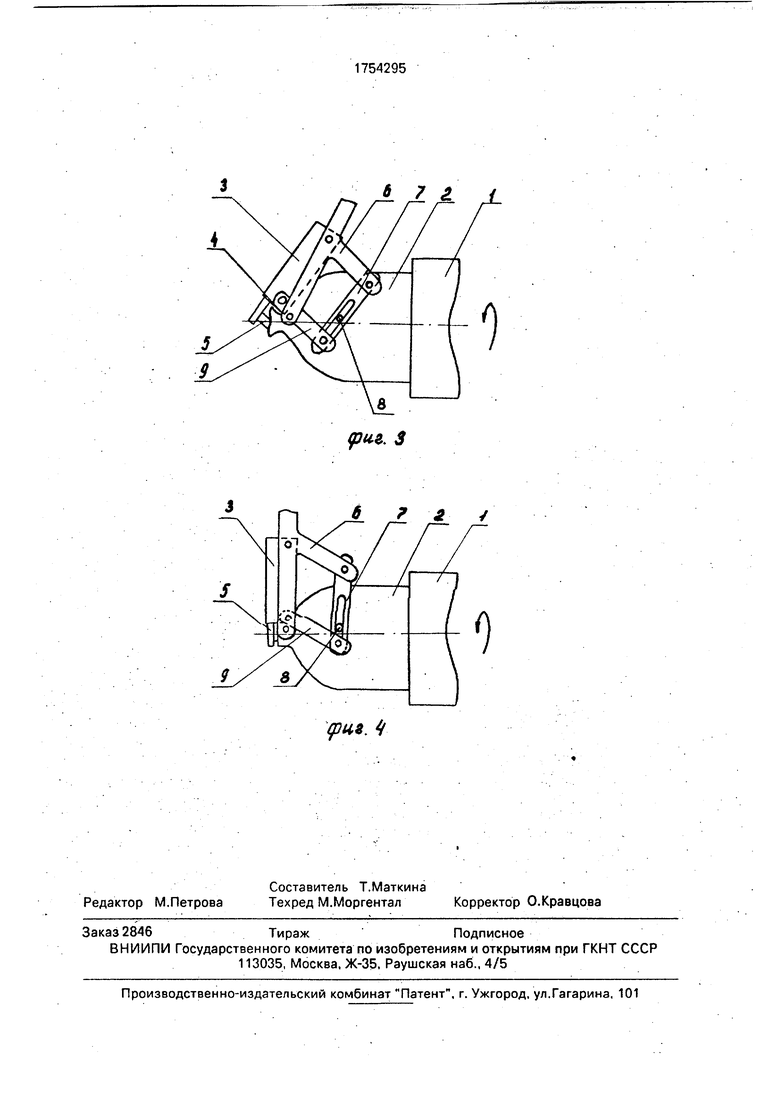

На фиг. 1 представлена схема для осуществления способа закатки горловины баллона (а - начало процесса закатки; б - формирование сферической части горловины; в - формирование цилиндрической части горловины; г - окончание процесса закатки); на фиг. 2 - устройство для осуществления способа закатки горловины баллона (а - вид сбоку; б - положение устройства перед закаткой, сечение А-А на фиг. 2а); на фиг. 3 - промежуточное положение устройства в момент формирования сферической части горловины; на фиг. 4 - положение устройства в момент формирования цилиндрической части горловины.

Устройство состоит из шпинделя 1 закатной машины, в который закрепляется трубная заготовка 2, суппорта 3, на котором установлены формующий инструмент 4 и оправка 5 с возможностью вращения вокруг своей оси. Один конец суппорта 3 закреплен шарнирно с коленчатым рычагом 6, имеющим возможность вращения вокруг неподвижной оси. Коленчатый рычаг 6 связан шарнирно с кулисой 7, имеющей прорезь, в которой находится неподвижный палец 8.

Кулиса 7 связана шарнирно через промежуточное звено 9 с суппортом 3.

Способ осуществляют следующим образом.

На закатной машине, аналогичной применяемым на Первоуральском Новотрубном заводе, закатывают горловину баллона с радиусом сферической части 110 мм, диаметром цилиндрической части 50 мм на трубной заготовке 0 210x6,5 мм из стали

ЗОХГСА.

В шпиндель закатной машины зажимается холодным концом трубная заготовка, противоположный конец которой нагрет до 1200°С. Шпиндель приводится во вращение

с частотой 750 об/мин. Формующий инструмент в это время находится вдоль образующей заготовки, Приводится во вращение коленчатый рычаг с частотой 1 град на 1 оборот заготовки. При этом суппорт с формующим призматическим инструментом начинает совершать сложное движение. Формирование сферической части горловины происходит боковой поверхностью призматическогоинструмента,а

цилиндрической части - торцовой поверхностью. Процесс закатки горловины продолжается до тех пор, пока суппорт не повернется на 90°. При этом включается конечный выключатель и коленчатый рычаг начинает вращаться в противоположном направлении с частотой 5 град на 1 оборот заготовки до тех пор, пока суппорт не займет исходное положение.

Формула изобретения

уменьшающейся площадью контакта ее с заготовкой, а цилиндрическую часть горловины формуют торцовой поверхностью инструмента.

закатной машины, суппорт с формующим инструментом, привод перемещения суппорта, оправку, смонтированную на суппорте с возможностью вращения, о t л и ч а ю- щ е е с я тем, что привод перемещения

суппорта выполнен в виде четырехзвенного кулисно-рычажного механизма, одно звено которого выполнено в виде рычага, шарнир- но закрепленного на суппорте, второе звено выполнено в виде кулисы, смонтированной с возможностью поворота и смещения относительно неподвижного пальца, закрепленного на станине, при этом одно плечо кулисы шарнирно соединено с

(pus. I

первым звеном кулисно-рычажного механизма, третье и четвертое звенья кулисно- рычажного механизма выполнены за одно целое в виде коленчатого рычага, шарнирно закрепленного на суппорте, причем одно плечо коленчатого рычага шарнирно закреплено на оси, жестко закрепленной на станине, а другое плечо шарнирно соединено с кулисой.

/

$ша. 4

i z z

L 2 /

| Капорович В, Г | |||

| Обкатка металлоизделий в производстве | |||

| М.: Машиностроение, 1973, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| рис | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для обкатки горловин баллонов | 1978 |

|

SU706160A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1990-02-28—Подача