Изобретение относится к химии, в частности к получению синтез-газов для производства аммиака и устройствам, осуществляющим эти процессы.

Широко известны устройства и способы получения исходного газа для синтеза аммиака двухступенчатой конверсией природного газа в трубчатой печи и доконверсией метана в шахтном реактореЈ15.

Наиболее близким техническим решением является способ получения синтез-газа для производства аммиака

двухступенчатой паровоздушной конверсией метана с байпасной линией подачи природного газа на вторичный риформинг 2. Углеводородное сырье после сероочистки делится на два потока. Первый смешивается с водяным паром и направляется в трубчатую печь первичного риформинга, на выходе из которого конвертированный газ (КГ) содержит 9-11% остаточного метана. Далее КГ поступает в шахтный реактор вторичного риформинга. Второй поток направляется по байпасной линии в шахтный

реактор на конверсию, при этом природный газ смешивается с паром в пропорциях, значительно меньших, по сравнению с первым потоком. В результате чего достигается экономия пара, подаваемого на технологию, В процессах получения синтез-газа двухступенчатой паровоздушной конверсией метана на стадии il-го риформинга применяется шахтный реактор, содержащий смеситель КГ с воздухом 3, в котором парогазовая смесь вводится радиально, а ввод воздуха и дробление производится с.помощыо специальных распределителей.

Однако известный способ и описанный шахтный реактор имеют следующие недо- статки. Тепловая энергия, необходимая для проведения эндотермической реакции до- конверсии остаточного метана,

СН4 + НаО - ЗН2 + СО - 206 КДЖ/моль (1) образуется в основном за счет сгорания части водорода, обоазовавшегося в трубчатой печи, уменьшая степень использования углеводородного сырья. На выходе из шахтного еактора остаточное содержание метана и отношения (СО + Н2) № значительно отклонены от норм технологического регламента, что в свою очередь связано с затратами на вывод из КГ избыточного азота и метана.

Целью изобретения является экономил энергосырьевых ресурсов,

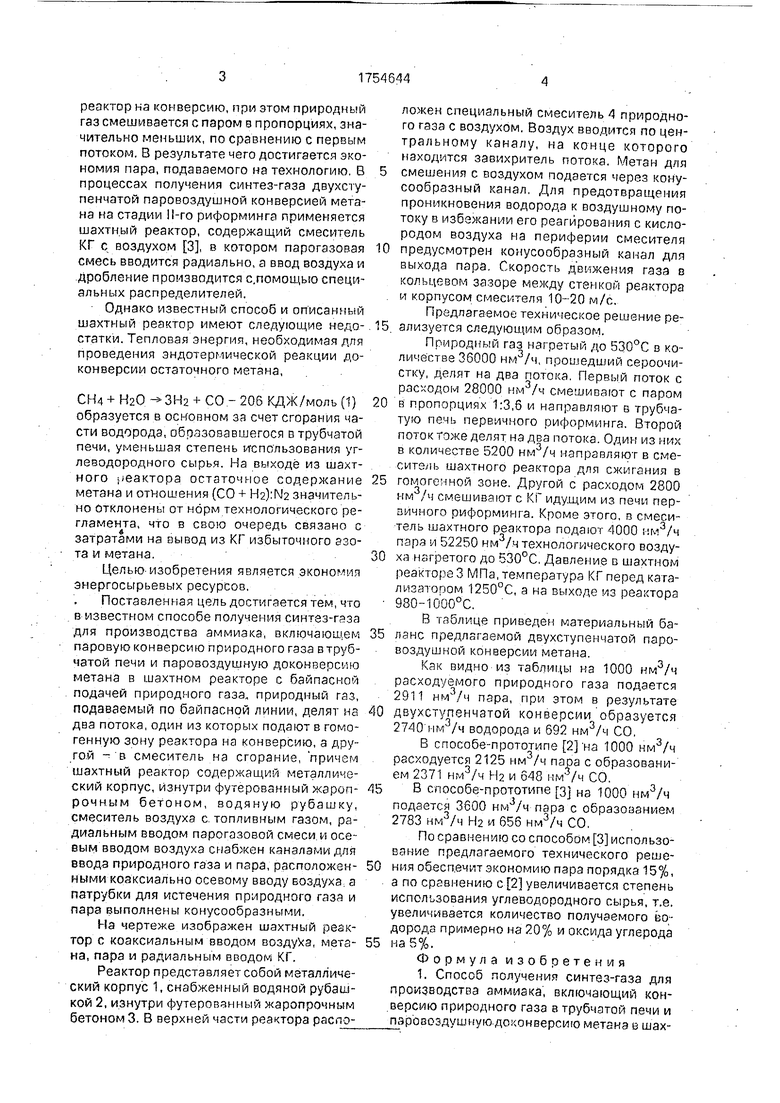

Поставленная цель достигается тем, что в известном способе получения синтвз-г за для производства аммиака, включающем паровую конверсию природного газа в трубчатой печи и паровоздушную доконверсию метана в шахтном реакторе с байпасноч подачей природного газа, природный газ, подаваемый по байпасной линии, делят на два потока, один из которых подают в гомогенную зону реактора на конверсию, а другой - в смеситель на сгорание, причем шахтный реактор содержащий металлический корпус, изнутри футерованный жарип- рочным бетоном, водяную рубашку, смеситель воздуха с топливным газом, радиальным вводом парогазовой смеси и осе вым вводом воздуха снабжен кчналзми для ввода природного газа и пара, расположен- ными коаксиально осевому вводу воздуха а патрубки для истечения природного газа и пара выполнены конусообразными,

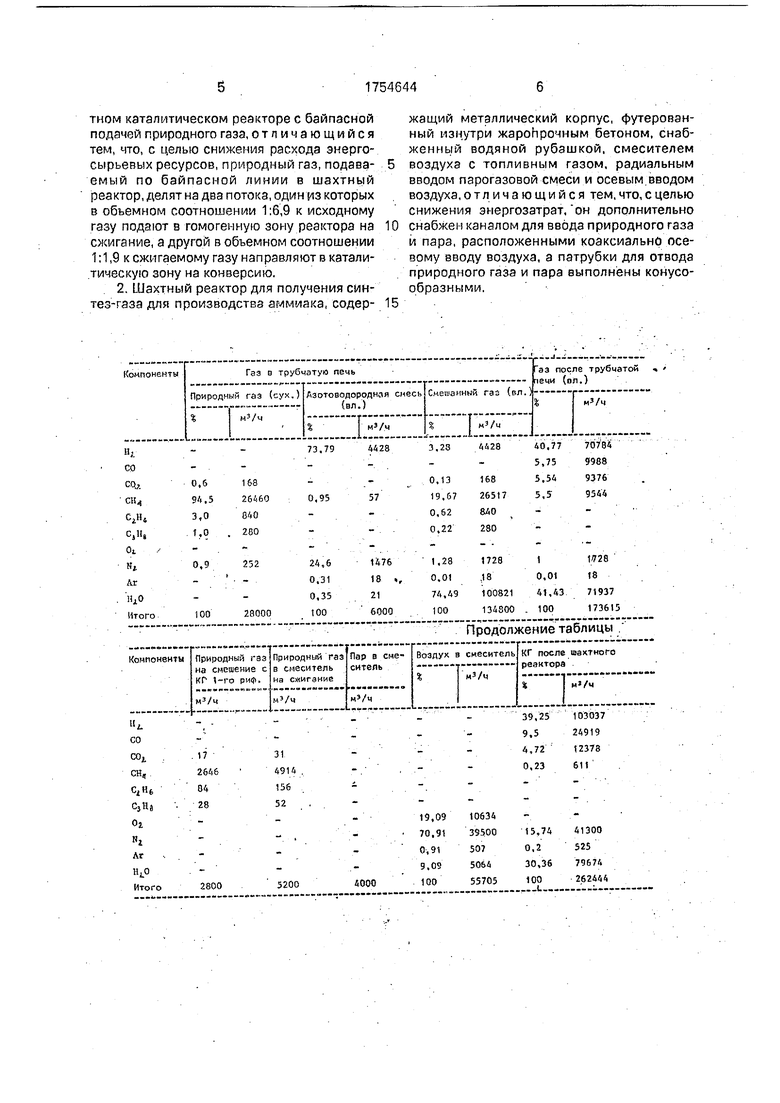

На чертеже изображен шахтный реактор с коаксиальным вводом воздуУа, метз- на, пара и радиальным вводом КГ.

Реактор представляет собой металлический корпус 1, снабженный водяной рубашкой 2, изнутри футерованный жаропрочным бетоном 3. В верхней части реактора распэложен специальный смеситель 4 природного газа с воздухом, Воздух вводится по центральному каналу, на конце которого находится завихритель потока. Метан для смешения с воздухом подается через конусообразный канал. Для предотвращения проникновения водорода к воздушному потоку в избежании его реагирования с кислородом воздуха на периферии смесителя предусмотрен конусообразный канал для выхода пара Скорость движения газа в кольцевом зазоре между стенкой реактора и корпусом смесителя 10-20 м/с.

Предлагаемое техническое решение реализуется следующим образом.

Природный газ нагретый до 530°С в количестве 36000 нм3/ч, прошедший сероочистку, делят на два потока Первый поток с расходом 28000 нм /ч смешивают с паром в пропорциях 1:3,6 и направляют в трубчатую печь первичного риформинга. Второй поток тоже делят на два потока. Один из них в количестве 5200 нм /ч направляют в смеситель шахтного реактора для сжигания в гомогенной зоне. Другой с расходом 2800 нм /ч смешивают с КГ идущим из печи пер- аичного риформинга. Кроме этого, в смеситель шахтного реактора подают 4000 мм3/ч пара и 52250 нм3/ч технологического воздуха нагретого до 530°С, Давление в шахтном реактора 3 МПа, температура КГ перед кага- лизатопом 1250°С, а на выходе из реактора 980-1000°С.

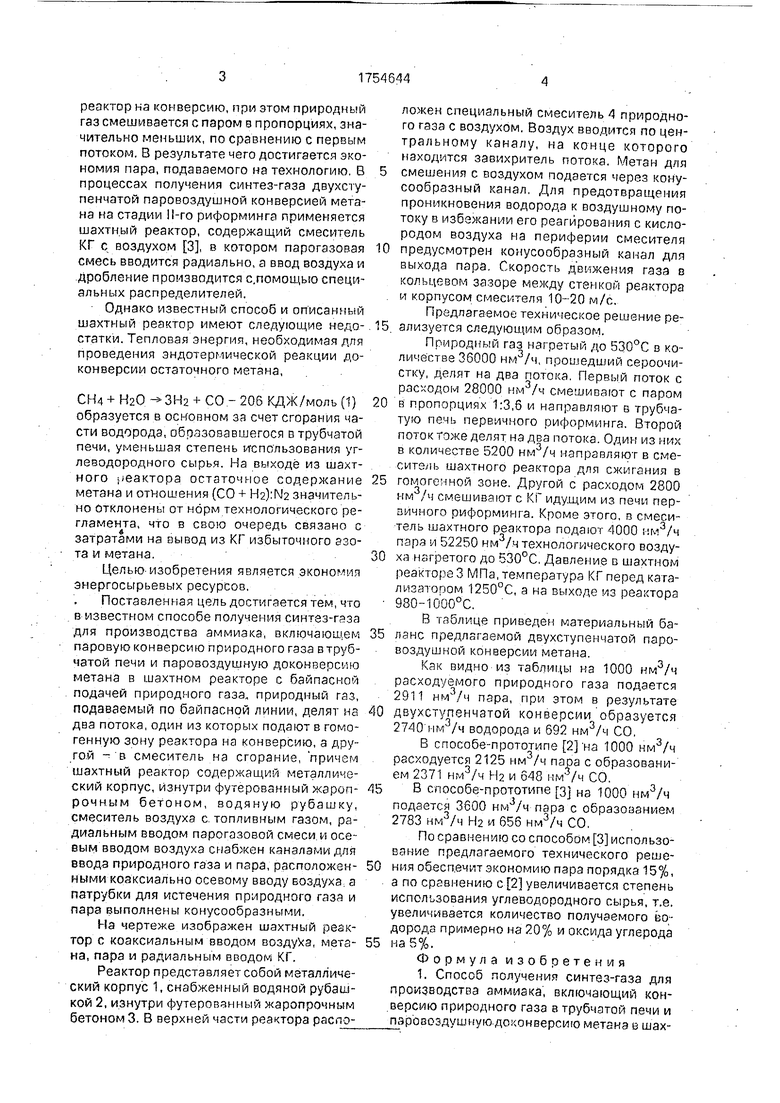

В таблице приведен материальный баланс предлагаемой двухступенчатой паровоздушной конверсии метана.

Как видно из таблицы на 1000 нмэ/ч расходуемого природного газа подается 2911 нм3/ч пара, при этом в результате двухступенчатой конверсии образуется 2740 нм3/ч водорода и 692 нм3/ч СО,

В способе-прототипе 2 на 1000 нм3/ч расходуется 2125 нм /ч пара с образованием 2371 нм3/ч Н2 и 648 им5/ч СО.

В способе-прототипе 3 на 1000 нм3/ч подается 3600 нм /ч пэра с образованием 2783 нм3/ч Н2 и 656 нм3/ч СО,

По сравнению со способом 3 использование предлагаемого технического решения обеспечит экономию пара порядка 15%, а по сравнению с 2 увеличивается степень использования углеводородного сырья, т.е. увеличивается количество получаемого водорода примерно на 20% и оксида углерода на 5%.

Формула изобретения

1. Способ получения синтез-газа для производства аммиака, включающий конверсию природного газа в трубчатой печи и паровоздушную долонверсию метана в шахтном каталитическом реакторе с байпасной подачей природного газа, отличающийся тем, что, с целью снижения расхода энергосырьевых ресурсов, природный газ, подаваемый по байпасной линии в шахтный реактор, делят на два потока, один из которых в объемном соотношении 1:6,9 к исходному газу подают в гомогенную зону реактора на сжигание, а другой в объемном соотношении 1:1,9 к сжигаемому газу направляют в каталитическую зону на конверсию.

2. Шахтный реактор для получения синтез-газа для производства аммиака, содер

жащий металлический корпус, футерованный изнутри жароНрочным бетоном, снабженный водяной рубашкой, смесителем воздуха с топливным газом, радиальным вводом парогазовой смеси и осевым вводом воздуха, отличающийся тем, что, с целью снижения энергозатрат, он дополнительно снабжен каналом для ввода природного газа и пара, расположенными коаксиально осевому вводу воздуха, а патрубки для отвода природного газа и пара выполнены конусообразными.

/аз

mpt/Svftfrrffv

Ъ,г

Ucxofftfi « / Sffj

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| СПОСОБ ПОДАЧИ ПРИРОДНОГО ГАЗА НА ЭНЕРГОТЕХНОЛОГИЧЕСКУЮ УСТАНОВКУ ПРОИЗВОДСТВА АММИАКА | 2003 |

|

RU2233987C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244133C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770265A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ РАСХОДА ПАРА НА ПАРОВЫЕ ТУРБИНЫ, РАБОТАЮЩИЕ С ПРОТИВОДАВЛЕНИЕМ, ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2003 |

|

RU2233986C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244134C1 |

Изобретение относится к получению синтез-газа для производства аммиака и устройствам, осуществляющим эти процессы, С целью экономии энергосырьевых ресурсов и снижения энергозатрат в способе получения синтез газа для производства аммиака, включающем паровую конверсию природного газа в трубчатой печи и паровоздушную доконверсию метана в шахтном реакторе с байпасной подачей природного газа, природный газ, подаваемый по бай- пэсной линии в шахтный реактор, делят на два потока, один из которых в соотношении 1:7 с исходным количеством газа, прошедшего сероочистку, подают в гомогенную зону реактора на сжигание, а другой в соотношении 1:2 с количеством сжигаемого газа направляют на конверсию. Шахтный реактор для получения синтез-газа, содержащий металлический корпус, изнутри футерованный жаропрочным бетоном, снабженный водяной рубашкой, смесителем воздуха с топливным газом, радиальным вводом парогазовой смеси и осевым вводом воздуха, он снабжен каналами для ввода природного газа и пара, расположенными коаксмально осевому вводу воздуха, а патрубки для истечения природного гаээ и пара выполнены конусообразными. По сравнению со способом прототипом в изобретении 1000 мЗ/ч природного газа образуется больше водорода наА 5% больше оксида углерода, а использование устройства для осуществления способа позволяет на 15% обеспечить экономию пара. 2 с п. ф-лы, 1 табл., 1 ил. сл С X СЯ Ј е

| СПОСОБ ПОЛУЧЕНИЯ ИНСЕКТОАКАРИЦИДНОГО КАРАНДАША | 1996 |

|

RU2126208C1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-01—Подача