Область техники

Предлагаемое изобретение относится к установке для конверсии углеводородов и способу ее работы. Настоящее изобретение может быть использовано в любых известных технологических процессах, в которых необходимо получить водород из природного газа, в частности, в производстве аммиака на предприятиях химической промышленности.

Предшествующий уровень техники

Из книги [1] Техника безопасности при производстве, хранении и транспортировании аммиака [Текст] / М.И. Ведерников. - Москва: Химия, 1978, известно, что процесс получения синтетического аммиака состоит из получения исходной газовой смеси, состоящей в основном из азота и водорода (синтез-газа), очистки азотоводородной смеси, сжатия ее и синтеза аммиака на катализаторе.

Конверсия углеводородных газов является наиболее распространенным и экономичным методом получения водорода для синтеза аммиака.

Один из основных методов переработки природного газа является метод парокислородовоздушной конверсии метана в шахтных конверторах.

В газовой смеси, полученной конверсией природного газа, содержится 54% водорода и до 22% окиси углерода.

Технологический газ для синтеза аммиака получают на крупных установках двухступенчатой паровоздушной каталитической конверсии природного газа.

В такой установке природный газ под давлением 1 МПа проходит сепаратор, где отделяются тяжелые углеводороды, сжимается компрессором до 4 МПа смешивается с азотоводородной смесью (синтез-газом), нагнетаемой компрессором.

Полученную газовую смесь нагревают до 400°C и подают на установку сероочистки, где на кобальтмолибденовом катализаторе сераорганические соединения восстанавливаются до сероводорода содержащимся в газовой смеси водородом.

Затем в аппарате, загруженном поглотительной массой на основе окиси цинка, сероводород поглощается.

Полученный очищенный природный газ, содержащий не более 1 мг/м3 серы, смешивают с водяным паром, имеющим давление 4 МПа и температуру 350-400°C до объемного соотношения пар : газ, составляющее 4:1.

Парогазовая смесь нагревается до 500°C в конвекционной и радиационной камерах трубчатой печи и подается в реакционные трубы, в которых находится никелевый катализатор (подача сверху вниз).

На катализаторе происходит конверсия углеводородных газов с водяным паром.

Конвертированный газ, содержащий 8-10% остаточного метана, выходит из реакционных труб при температуре около 800°C и поступает в шахтный конвертор метана второй ступени, где происходит конверсия остаточного метана с паром и кислородом воздуха на никелевом катализаторе.

Перед подачей в конверторы воздух очищают в фильтре и подают под давлением около 3,5 МПа на подогрев до 500°C.

Из конвертора метана второй ступени конвертированный газ под давлением порядка 2,9 МПа и температуре 960°C поступает в котел-утилизатор для получения водяного пара за счет утилизации его тепла и на дальнейшую обработку.

Недостатком известного технического решения является низкая производительность установки и недостаточно глубокая степень конверсии метана, выражающаяся в повышенном содержании остаточного метана в конвертированном газе. В известной установке для охлаждения конвертированного газа требуется дополнительный теплообменник, а также не эффективно используется тепло конвертированного газа.

Из документа [2], патент EP 2384308B1, опубликованного 15.04.2015, известен способ получения водорода из природного газа, в котором используется комбинация установки парового риформинга и установки риформинга с газовым обогревом.

Очищенный углеводородный поток смешивается с паром из трубопровода, смесь нагревается в дымоходе и направляется в установку предварительного риформинга, где она адиабатически реагирует над слоем никелевого катализатора с образованием газовой смеси предварительного риформинга.

После предварительного риформинга газовая смесь нагревается в газоходе и разделяется на два потока.

Первый поток (около 30% об.) газовой смеси смешивают с дополнительным паром из трубопровода и направляют в трубную часть установки риформинга с газовым обогревом, которая содержит никелевый катализатор.

Второй поток (около 70% об.) газовой смеси подают во множество труб установки парового риформинга, содержащих никелевый катализатор. В результате газовая смесь превращается в сырой синтез-газ, содержащий водород, монооксид углерода, диоксид углерода и водяной пар.

Этот сырой синтез-газ направляют в межтрубное пространство установки риформинга с газовым обогревом, где его используют для нагрева первого потока газовой смеси, по мере того, как он проходит через катализатор в виде частиц.

Газовую смесь, полученную после прохождения первым потоком установки риформинга с газовым обогревом, объединяют с сырым синтез-газом, собранным из межтрубного пространства установки риформинга с газовым обогревом, в результате чего получается смесь сырого синтез-газа.

Объемное процентное содержание газа предварительного риформинга, подаваемого в установки парового риформинга (второй поток) и установки риформинга с газовым обогревом (первый поток), может варьироваться в диапазоне от 10:90 до 90:10.

Недостатком известного технического решения также является низкая производительность установки, недостаточно глубокая степень конверсии метана, то есть повышенное содержание остаточного метана в конвертированном газе, а также сложность технологической схемы, поскольку требуется дополнительная установка парового риформинга (установка предварительного риформинга) для того, чтобы достичь нужного уровня конверсии метана, а также теплообменник для охлаждения полученной смеси сырого синтез-газа.

Из источника информации [3] ПАО «Дорогобуж» «Реконструкция агрегата аммиака с увеличением производительности до 2100 тонн в сутки», опубликованного в сети Интернет по адресу https://www.acron.ru/upload/iblock/2a2/Proekt-OVOS-_otsenka-vozdeystviya-na-okruzhayushchuyu-sredu_-tekstovaya-chast_-prilozheniya-po-obektu-_Rekonstruktsiya-agregata-ammiaka-s-uvelicheniem-proizvoditelnosti-do-2100-tonn-v-sutki_.pdf, известна установка, в которой процесс паровоздушной конверсии природного газа осуществляется в две ступени (установка двухступенчатой конверсии природного газа), а также проектное решение - установка трехступенчатой конверсии природного газа.

Известный процесс паровоздушной конверсии природного газа, который осуществляется в две ступени описан далее.

Конверсия природного газа (первичный риформинг)

В змеевиках конвекционной и переходной зонах печи первичного риформинга парогазовая смесь нагревается и направляется в реакционные трубы, в которых на никелевом катализаторе осуществляется паровая конверсия природного газа.

Подвод тепла для поддержания эндотермической реакции паровой конверсии природного газа осуществляется за счет дымовых газов, образующихся при сжигании топливного газа.

После реакционных труб конвертируемый газ через передаточный коллектор поступает в реактор вторичного риформинга.

Конверсия природного газа (вторичный риформинг)

В реакторе вторичного риформинга осуществляется паровоздушная конверсии оставшегося в конвертируемом газе метана на никелевом катализаторе при взаимодействии с паром и кислородом воздуха.

Паровоздушная конверсии метана осуществляется без подвода тепла.

Конвертируемый газ из реактора вторичного риформинга поступает в два параллельно работающих котла-утилизатора, в которых за счет утилизации тепла газа производиться пар высокого давления.

Недостатком классического двухступенчатого парового риформинга является высокая стоимость первой ступени конверсии, обусловленная необходимостью использования большого числа труб, работающих при заметном перепаде давлений и высокой температуре. Эти трубы должны обладать высокой жаропрочностью и окалиностойкостью.

Установка трехступенчатой конверсии природного газа, раскрытая в вышеуказанном источнике [3], работает следующим образом.

В известной установке природный газ после стадии сероочистки разделяется на два потока:

- первый поток (~14% от общего потока природного газа) смешивается в узле смешения пар/газ с паром среднего давления и поступает на рекуперационную конверсию природного газа в реактор-теплообменник риформинга KRES;

- второй, основной поток (~86% от общего потока природного газа), смешивается с паром среднего давления в узле смешения пар/газ с последующей паровой конверсией природного газа в печи первичного риформинга.

Конверсия природного газа (первичный риформинг)

В змеевиках конвекционной и переходной зонах печи первичного риформинга основной поток парогазовой смеси нагревается и направляется реакционные трубы, в которых на никелевом катализаторе осуществляется паровая конверсия природного газа.

Подвод тепла для поддержания эндотермической реакции паровой конверсии природного газа осуществляется за счет дымовых газов, образующихся при сжигании топливного газа.

После реакционных труб конвертируемый газ через передаточный коллектор поступает в реактор вторичного риформинга.

Конверсия природного газа (вторичный риформинг)

Конвертируемый газ из печи первичного риформинга направляется в существующий реактор вторичного риформинга, где осуществляется паровоздушная конверсия оставшегося в конвертируемом газе метана на никелевом катализаторе при взаимодействии с паром и кислородом технологического воздуха.

Паровоздушная конверсия метана осуществляется без подвода тепла, так как при смешении конвертируемого газа с воздухом происходит частичное сжигание горючих компонентов с подъемом температуры газовой смеси.

Конвертируемый газ из реактора вторичного риформинга направляется в межтрубное пространство реактора-теплообменника KRES.

В реакторе-теплообменнике риформинга KRES осуществляется паровая конверсия природного газа на никелевом катализаторе.

Тепло, необходимое для эндотермической реакции паровой конверсии метана, подводится за счет конвертируемого газа после реактора вторичного риформинга.

В нижней части межтрубного пространства реакторе-теплообменнике риформинга KRES конвертируемый газ смешивается с конвертируемым газом после реактора вторичного риформинга и поступает в два параллельно работающих котла-утилизатора, в которых за счет утилизации тепла газа производится пар высокого давления.

Охлажденный конвертируемый газ направляется в высокотемпературный конвертор оксида углерода.

Таким образом, в известной трехступенчатой установке исходный природный газ разделяют на первый поток и второй (основной) поток. Первый поток подают в реактор-теплообменник риформинга KRES. Второй поток подают в печь первичного риформинга, реактор вторичного риформинга и в межтрубное пространство реактора-теплообменника KRES для нагрева труб, содержащих первый поток. Затем оба потока смешивают в нижней части межтрубного пространства реактора-теплообменника риформинга KRES и направляют в котлы-утилизаторы.

К недостаткам известной из источника [3] трехступенчатой установки следует отнести:

1. Повышенное содержание остаточного метана в конвертированном газе, направляемом на котлы-утилизаторы, из-за необходимости смешения второго (основного) потока конвертированного газа из реактора вторичного риформинга и конвертированного газа первого потока, который подвергается только одному риформингу (в реакторе-теплообменнике риформинга KRES) и, соответственно, не может достичь глубокой степени конверсии метана;

2. Завышенная поверхность теплообмена в реакторе-теплообменнике риформинга KRES из-за малого температурного напора в теплообменном риформинге, вызванного необходимостью максимально возможного нагрева конвертированного газа первого потока из-за необходимости получить как можно более низкое содержание остаточного метана в конвертированном газе перед котлами-утилизаторами.

3. Завышенная температура горения второго (основного) потока конвертированного газа с воздухом в реакторе вторичного риформинга из-за необходимости дозировки азота воздуха для конвертированного газа, получаемого из первого потока и не проходящего реактор вторичного риформинга.

4. Сложная технологическая схема установки из-за необходимости организации смешивания обоих потоков в нижней части межтрубного пространства реактора-теплообменника риформинга KRES - первого потока, находящегося в трубах теплообменника риформинга KRES, и основного (второго) потока, поступающего из реактора вторичного риформинга. Также в данной установке существует необходимость охлаждения полученного смешанного потока, поскольку охладившийся второй поток смешивают с горячим конвертированным газом первого потока, что приводит к повышению температуры смешанного потока.

В качестве наиболее близкого аналога настоящего изобретения можно выбрать документ [4], патент RU 2053957 C1, опубликованный 10.02.1996, из которого известен способ конверсии углеводородов паровым риформингом, включающий разделение очищенной парогазовой смеси на два параллельных потока, подачу одного потока в первый аппарат каталитического первичного риформинга, а второго - во второй аппарат каталитического первичного риформинга, объединение потоков с первого и второго аппаратов, смешивание последних с окислителем и подачу полученного потока на стадию адиабатического вторичного риформинга с последующим пропусканием полученного продукта через второй аппарат первичного риформинга для косвенного теплообмена с парогазовой смесью, отвод полученного продукта, отличающийся тем, что косвенный теплообмен продукта с адиабатического вторичного риформинга с парогазовой смесью во втором аппарате первичного риформинга ведут прямотоком, исходную очищенную парогазовую смесь перед разделением на два потока подвергают последовательно косвенному нагреву и частичному каталитическому риформингу противотоком к продукту со стадии адиабатического риформинга, пропущенному предварительно через второй аппарат первичного риформинга.

Приведенный выше аналог обладает следующими недостатками:

1. Отсутствие гибкости технологической схемы в плане нагрузки на теплообменный риформинг и требуемой выработки пара, что особенно актуально для реконструкции действующих производств.

2. Значительный перепад давления по линии греющего конвертированного газа, что приводит к снижению производительности агрегата аммиака по готовому продукту.

3. Снижение температуры конвертированного газа перед котлами-утилизаторами, что приводит к снижению выработки пара.

4. Сложность технологической схемы, поскольку требуется дополнительная установка парового риформинга (аппарат частичного каталитического риформинга) для того, чтобы достичь нужного уровня конверсии метана, а также необходимо обеспечить прохождение нагретого конвертированного газа из аппарата вторичного риформинга (аппарат адиабатического риформинга) через теплообменные контуры второго аппарата первичного риформинга и аппарат частичного каталитического риформинга, где конвертированный газ охлаждается до 603,3°C, что приводит к необходимости его подогрева в подогревателе перед подачей в котел-утилизатор.

4. Высокие требования к жаропрочности оборудования из-за высокой температуры нагрева конвертированного газа (свыше 1024°C), выходящего из аппарата вторичного риформинга.

Раскрытие изобретения

Задачей настоящего изобретения и техническим результатом является обеспечение возможности модернизации имеющихся установок с целью повышения их производительности.

Дополнительными техническими результатами являются:

- повышение срока службы оборудования;

- снижение требований к используемому оборудованию;

- гибкость регулирования работы установки;

- упрощение технологической схемы при сохранении глубокой степени конверсии метана;

- снижение гидравлических потерь по тракту риформинга природного газа.

Для решения вышеуказанной задачи и достижения технического результата предлагается установка для конверсии углеводородов, содержащая:

аппарат парового риформинга,

дополнительный аппарат парового риформинга, оснащенный теплообменным контуром,

конвертор для каталитической конверсии углеводородов, выполненный с возможностью подачи в него воздуха и конвертированного газа,

линию для подачи потока парогазовой смеси, которая позволяет разделять поток парогазовой смеси на основной поток парогазовой смеси, который подается в аппарат парового риформинга, и дополнительный поток парогазовой смеси, который подается в дополнительный аппарат парового риформинга,

при этом аппарат парового риформинга и дополнительный аппарат парового риформинга выполнены с возможностью подачи конвертированного газа в конвертор для каталитической конверсии углеводородов,

отличающаяся тем, что

конвертор для каталитической конверсии углеводородов соединен с линией отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов и линией отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов,

при этом

линия отвода первого потока конвертированного газа позволяет направлять первый поток конвертированного газа в аппарат генерации пара,

линия отвода второго потока конвертированного газа позволяет направлять второй поток конвертированного газа в теплообменный контур дополнительного аппарата парового риформинга.

Вышеуказанные признаки позволяют обеспечить возможность модернизации имеющихся установок с целью повышения их производительности. Отвод выходящего из конвертора для каталитической конверсии углеводородов конвертированного газа по двум линиям: линии отвода первого потока и линии отвода второго потока, позволяет заранее задать или регулировать в процессе работы количество горячего конвертированного газа, который направляется в теплообменный контур аппарата генерации пара, и количество горячего конвертированного газа, который направляется в теплообменный контур дополнительного аппарата парового риформинга. Горячий первый поток в аппарате генерации пара отдает часть своего тепла для выработки пара, который используют для обеспечения энергией устройств, используемых в процессе получения аммиака. Горячий второй поток отдает часть своего тепла для нагрева и первичной паровой конверсии дополнительного потока парогазовой смеси, позволяя добиться большей выработки синтез-газа при этом поддерживая низкое остаточное содержание метана на выходе из теплообменного риформинга.

Таким образом, можно обеспечить гибкое управление горячими потоками, которое позволяет одновременно добиться увеличения производства синтез-газа при поддержании низкого остаточного содержания метана, обеспечения энергией необходимых устройств, снижения требований к используемому оборудованию и повышения его срока службы за счет исключения критических режимов работы.

Отвод выходящего из конвертора для каталитической конверсии углеводородов конвертированного газа может либо сразу производиться по двум отдельным линиям, либо по одной линии, которая потом разделяется на две линии. Выбор одной из указанных опций зависит от конструкции элементов модернизируемой установки и возможности изменения существующей трубопроводной обвязки.

Аппарат парового риформинга может представлять собой любой известный из уровня техники аппарат (печь), позволяющий осуществлять паровой риформинг (паровую конверсию метана (SMR), каталитическую конверсию углеводородов в присутствии водяного пара).

Конвертор для каталитической конверсии углеводородов может представлять собой любой известный из уровня техники конвертер для каталитической конверсии углеводородов, который позволяет получить конвертированный газ путем каталитической конверсии метана природного газа.

Аппарат генерации пара предназначен для получения водяного пара за счет утилизации тепла конвертированного газа. Может использоваться любой известный из уровня техники аппарат, позволяющий получить пар, который затем можно использовать в качестве источника энергии, в частности, это может быть котел-утилизатор. В настоящем изобретении может быть, как один котел-утилизатор, так и несколько котлов-утилизаторов. Предпочтительно, они установлены последовательно.

Линии для подачи или отвода потоков могут представлять собой любые известные средства, используемые для подачи или отвода потоков, например, трубы или соединения труб и запорно-регулирующей арматуры, выполненные с возможностью подачи или отвода потоков, соответственно. Указанные линии могут быть оснащены известными средствами для регулирования объемного расхода потоков, разделения потоков, измерения давления и температуры потоков.

В предпочтительном варианте линия отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов и линия отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнены таким образом, что отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа может регулироваться.

Это позволяет обеспечить еще большую гибкость регулирования работы установки для повышения ее производительности и регулировать непосредственно в процессе работы количество горячего конвертированного газа, которое направляется в теплообменный контур аппарата генерации пара и количество горячего конвертированного газа, которое направляется в теплообменный контур дополнительного аппарата парового риформинга. Это позволяет дополнительно повысить срок службы оборудования, используемого для получения аммиака, за счет исключения критических режимов его работы.

В предпочтительном варианте линия для подачи потока парогазовой смеси выполнена с возможностью регулирования отношения объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси.

Это позволяет обеспечить еще большую гибкость регулирования работы установки для повышения ее производительности и регулировать непосредственно в процессе работы количество потока парогазовой смеси, который направляется в аппарат парового риформинга, и количество потока парогазовой смеси, который направляется в дополнительный аппарат парового риформинга. Это позволяет дополнительно повысить срок службы оборудования, используемого для получения аммиака, за счет исключения критических режимов его работы.

В предпочтительном варианте линия отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнена таким образом, что первый поток конвертированного газа после аппарата генерации пара может быть направлен:

на дальнейшую обработку или

в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

Это позволяет обеспечить еще большую гибкость регулирования работы установки для повышения ее производительности. Если выходящий поток из аппарата генерации пара является слишком горячим для дальнейшей обработки, то перед дальнейшей обработкой его можно направить в дополнительный аппарат генерации пара, чтобы его тепловая энергия была использована для обеспечения энергией устройств, используемых в процессе получения аммиака. Это позволяет дополнительно повысить срок службы оборудования, используемого для получения аммиака, за счет исключения критических режимов его работы.

В предпочтительном варианте линия отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнена таким образом, что второй поток конвертированного газа после теплообменного контура дополнительного аппарата парового риформинга может быть направлен:

на дальнейшую обработку или

в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку, или

в теплообменник для нагрева дополнительного потока парогазовой смеси перед его подачей в дополнительный аппарат парового риформинга, затем в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

Это позволяет обеспечить еще большую гибкость регулирования работы установки для повышения ее производительности. Если выходящий поток из теплообменного контура дополнительного аппарата парового риформинга является слишком горячим для дальнейшей обработки, то перед дальнейшей обработкой его можно направить в теплообменник, чтобы его тепловая энергия была использована для нагрева дополнительного потока парогазовой смеси, что обеспечит более глубокую конверсию метана и меньшую металлоемкость аппарата теплообменного риформинга, а также в аппараты генерации пара для обеспечения энергией устройств, используемых в процессе получения аммиака.

В предпочтительном варианте линия отвода первого потока конвертированного газа и линия отвода второго потока конвертированного газа соединены таким образом, что первый поток конвертированного газа и второй поток конвертированного газа объединяются перед подачей на дальнейшую обработку.

Это позволяет получить поток конвертированного газа заданной температуры для повышения срока службы оборудования, используемого для получения аммиака, за счет исключения критических режимов его работы.

В предпочтительном варианте конвертор для каталитической конверсии углеводородов представляет собой шахтный конвертор, аппарат парового риформинга представляет собой трубчатую печь парового риформинга, а дополнительный аппарат парового риформинга представляет собой трубчатый конвертор.

В настоящем изобретении могут быть использованы любые известные из уровня техники конверторы и аппараты парового риформинга, которые используют для конверсии углеводородов, которые уже имеются на установке. Вместе с тем вышеуказанные частные варианты представляют собой наиболее простые и эффективные аппараты.

Шахтный конвертор или конвертор шахтного типа представляет собой цилиндрический аппарат с крышкой, который имеет огнеупорную футеровку и заполнен никелевым катализатором.

Трубчатая печь содержит заполненные никелевым катализатором трубы, которые нагреваются за счет сжигания топлива.

Трубчатый конвертор содержит заполненные никелевым катализатором трубы, которые нагреваются за счет теплообменного контура.

Также для решения вышеуказанной задачи и достижения технического результата предлагается способ работы вышеуказанной установки для конверсии углеводородов по любому, включающий следующие операции:

подачу потока парогазовой смеси,

разделение потока парогазовой смеси на основной поток, который подают в аппарат парового риформинга, и дополнительный поток, который подают в дополнительный аппарат парового риформинга,

подачу конвертированного газа из аппарата парового риформинга и дополнительного аппарата парового риформинга в конвертор для каталитической конверсии углеводородов,

подачу воздуха в конвертор для каталитической конверсии углеводородов,

отличающийся тем, что

из конвертора для каталитической конверсии углеводородов отводят первый поток конвертированного газа и второй поток конвертированного газа, при этом

первый поток конвертированного газа направляют в аппарат генерации пара,

второй поток конвертированного газа направляют в теплообменный контур дополнительного аппарата парового риформинга.

Причем отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 10:90 до 90:10.

Отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа, составляющее от 10:90 до 90:10, позволяет обеспечить одинаковый перепад давления по обоим потокам: первому и второму, что приводит к повышению производительности агрегата аммиака по готовому продукту, а также к повышению температуры конвертированного газа перед аппаратом генерации водяного пара, к повышению выработки в них пара и снижению гидравлических потерь по тракту риформинга природного газа.

В предпочтительном варианте отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 15:85 до 85:15, предпочтительно от 20:80 до 80:20, более предпочтительно от 70:30 до 90:10, более предпочтительно от 80:20 до 90:10. Это позволяет вырабатывать требуемое количество пара для обеспечения энергией агрегата при сохранении производительности установки по аммиаку.

В предпочтительном варианте отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси составляет от 90:10 до 60:40, предпочтительно от 90:10 до 70:30, предпочтительно от 90:10 до 81:19, более предпочтительно от 90:10 до 85:15.

Отношение объемного расхода основного потока к объемному расходу дополнительного потока может быть любым и подбираться в зависимости от конкретных параметров технологической схемы установки. Экспериментально было установлено, что отношение объемного расхода основного потока к объемному расходу дополнительного потока, которое составляет от 90:10 до 60:40, предпочтительно от 90:10 до 70:30, предпочтительно от 90:10 до 81:19, более предпочтительно от 90:10 до 85:15, позволяет обеспечить наибольшую производительность установки и наиболее глубокую степень конверсии метана.

В предпочтительном варианте, когда отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси составляет от 60:40 до 70:30, отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 15:85 до 40:60;

когда отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси составляет от 81:19 до 90:10, отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 60:40 до 90:10.

При этом чем выше отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси, тем более высокое выбирается отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа.

Указанные отношения позволяют дополнительно повысить срок службы оборудования при сохранении глубокой степени конверсии метана.

В предпочтительном варианте первый поток конвертированного газа после аппарата генерации пара направляют:

на дальнейшую обработку или

в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

В предпочтительном варианте второй поток конвертированного газа после теплообменного контура дополнительного аппарата парового риформинга направляют:

на дальнейшую обработку или

в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку, или

в теплообменник для нагрева дополнительного потока парогазовой смеси перед его подачей в дополнительный аппарат парового риформинга, затем в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

В предпочтительном варианте первый поток конвертированного газа и второй поток конвертированного газа объединяют перед подачей на дальнейшую обработку.

В предпочтительном варианте воздух, который подают в конвертор для каталитической конверсии углеводородов, имеет температуру 420-560°C, предпочтительно 450-520°C, а отношение объемного расхода конвертированного газа, подаваемого в конвертор для каталитической конверсии, и указанного воздуха выбирают таким образом, чтобы конвертированный газ, выходящий из конвертора для каталитической конверсии углеводородов, имел отношение (Н2+СО)/ N2 равное 3,0-3,05.

Вышеуказанное соотношение (Н2+СО)/N2 равное 3,0-3,05 соответствует стехиометрическому показателю реакции синтеза аммиака и обеспечивает максимально эффективное использование реагентов без расхода их «вхолостую».

В предпочтительном варианте парогазовая смесь содержит смесь очищенного от серы природного газа и пара, причем объемное соотношение природного газа к пару составляет 1:3,0-3,9, предпочтительно 1:3,2-3,7, предпочтительно 1:3,35-3,6, более предпочтительно 1:3,4.

По сравнению с известными способами, где указанное соотношение является более высоким, например 1:4, вышеуказанное соотношение природного газа к пару позволяет снизить гидравлические нагрузки на аппараты, входящие в состав установки, и увеличить срок службы аппаратов, входящих в установку.

В предпочтительном варианте парогазовая смесь имеет температуру 350-560°С, предпочтительно 480-520°С, и давление 26-45 атм., предпочтительно 35-37 атм.

В предпочтительном варианте конвертированный газ, выходящий из аппарата парового риформинга и дополнительного аппарата парового риформинга, имеет температуру 780-860°С, предпочтительно 790-820°С, и давление 26-39 атм., предпочтительно 32-34 атм.

В предпочтительном варианте конвертированный газ, выходящий из конвертора для каталитической конверсии углеводородов, имеет температуру 910-1000°С, предпочтительно 960-990°С, и давление 26-38 атм., предпочтительно 31-33 атм.

В предпочтительном варианте конвертированный газ, выходящий из теплообменного контура дополнительного аппарата парового риформинга, имеет температуру 550-850°С, предпочтительно 600-700°С.

Вышеуказанные режимы дополнительно позволяют повысить срок службы оборудования, используемого для получения аммиака, за счет исключения критических режимов его работы.

Краткое описание чертежей

Чертежи представлены для лучшего понимания изобретения, однако специалисту в данной области техники будет очевидно, что раскрытое изобретение не ограничивается вариантами, представленными на них.

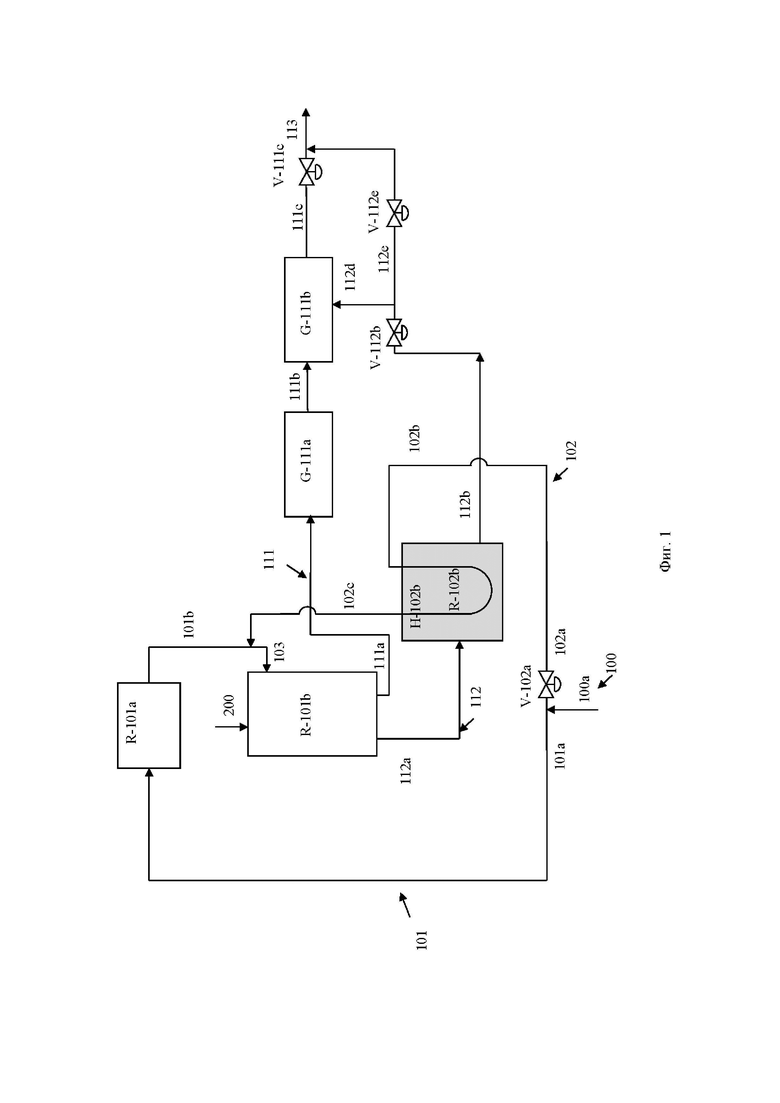

На фиг. 1 представлен схематичный вид установки для конверсии природного газа в соответствии с первым вариантом осуществления настоящего изобретения.

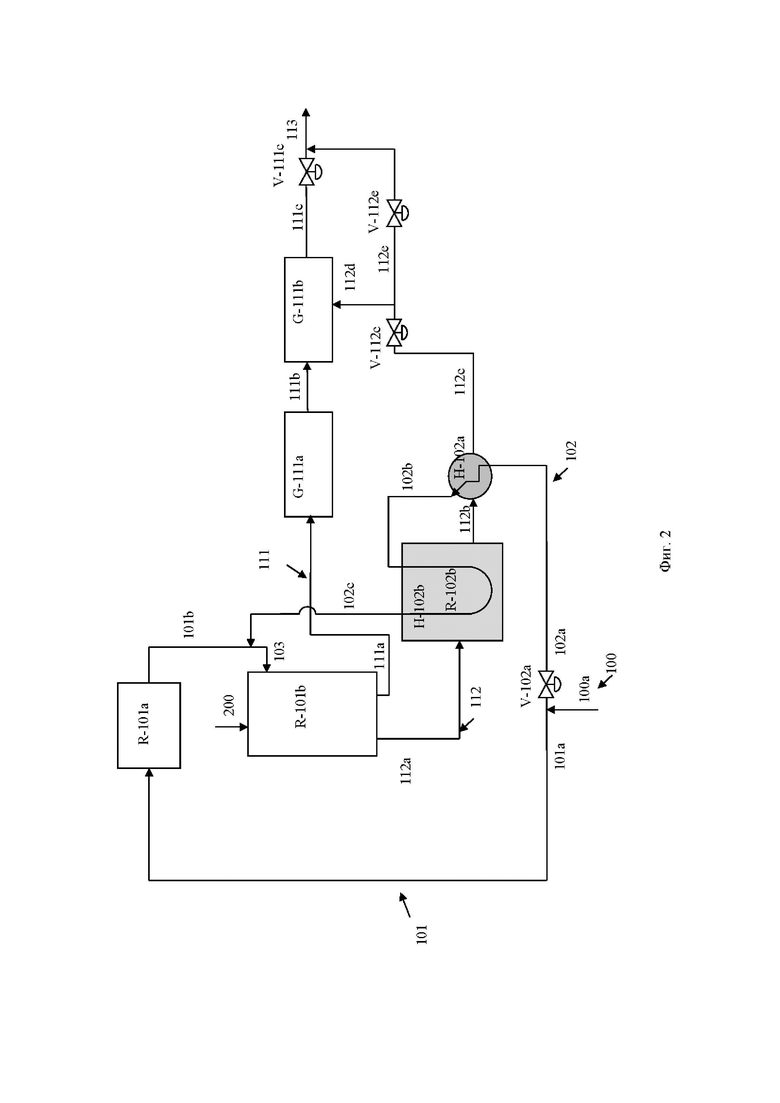

На фиг. 2 представлен схематичный вид установки для конверсии природного газа в соответствии со вторым (лучшим) вариантом осуществления настоящего изобретения.

Варианты осуществления изобретения. Лучший вариант осуществления

Описание технологической схемы предлагаемой установки двухступенчатой паровоздушной конверсии природного газа с параллельными паровыми конверторами.

Природный газ после компрессии смешивается с потоком водородсодержащего газа так, что содержание водорода в смеси составляет порядка 5%.

Смесь нагревается до 350-400°С, предпочтительно до 370°С, и подается в реактор сероочистки, загруженный алюмокобальтмолибденовым катализатором, на котором происходит гидрирование сернистых соединений, находящихся в природном газе до H2S.

Далее газовая смесь поступает в адсорберы, загруженные цинковым поглотителем, где происходит поглощение H2S с образованием сульфида цинка.

Очищенный от серы природный газ смешивается с потоком технологического пара в объемном соотношении 1:3,4 после чего нагревается в теплообменнике (блоке теплоиспользующей аппаратуры (БТА)) и полученный поток парогазовой смеси подается в установку для конверсии углеводородов. При этом дополнительный поток парогазовой смеси, направляемый в контур теплообменного риформинга, может отбираться до нагрева основного потока в зоне БТА с целью сохранения существующей тепловой нагрузки на змеевик подогрева парогазовой смеси.

Поток парогазовой смеси подается в установку для конверсии углеводородов по линии 100 для подачи потока парогазовой смеси, включающей участки 100a, 101a, 102a, 102b.

Линия 100 для подачи потока парогазовой смеси позволяет разделять поток парогазовой смеси на основной поток 101 парогазовой смеси, перемещающийся по участку 101a, и дополнительный поток 102 парогазовой смеси, перемещающийся по участкам 102a, 102b. Линия 100 для подачи потока парогазовой смеси позволяет регулировать отношение объемного расхода основного потока 101 парогазовой смеси к объемному расходу дополнительного потока 102 парогазовой смеси с помощью вентиля V-102a.

Основной поток 101 парогазовой смеси направляется по участку 101a в аппарат R-101a парового риформинга (трубчатую печь парового риформинга), а дополнительный поток 102 парогазовой смеси направляется по участку 102a в теплообменник H-102a, где он нагревается, а затем по участку 102b поступает в дополнительный аппарат R-102b парового риформинга (трубчатый конвертор), оснащенный теплообменным контуром H-102b, где происходит паровая конверсия парогазовой смеси и получение конвертированного газа.

Из аппарата R-101a парового риформинга конвертированный газ по линии 101b подается в конвертор R-101b для каталитической конверсии углеводородов (шахтный конвертор). Из дополнительного аппарата парового риформинга R-102b конвертированный газ по линии 102c также подается в конвертор R-101b для каталитической конверсии углеводородов, куда также подается нагретый технологический воздух по линии 200. Потоки, поступающие по линиям 101b и 102c, могут либо раздельно поступать в конвертор R-101b, либо объединяться на участке 103 и совместно поступать в конвертор R-101b.

В верхней части конвертора R-101b для каталитической конверсии углеводородов в свободном пространстве над слоем катализатора происходит горение части смеси обоих потоков конвертированного газа, поступающих по линии 101b и по линии 102c, с повышением температуры. С этой температурой горячий поток проходит сквозь слой загруженного никелевого катализатора, в котором происходит конверсия остаточного после парового риформинга метана с образованием Н2, СО и СО2. Соотношение объемов конвертированного газа и технологического воздуха обеспечивает на выходе из шахтного конвертора соотношение (Н2+СО)/N2 равное 3,0-3,05, что соответствует стехиометрическому показателю реакции синтеза аммиака.

В трубчатой печи парового риформинга (аппарат R-101a парового риформинга) эндотермический процесс парового риформинга протекает за счет тепла, выделяющегося при сжигании топлива, а в трубчатом конверторе (дополнительный аппарат R-102b парового риформинга) - за счет утилизации тепла потока конвертированного газа, отводимого из конвертора R-101b для каталитической конверсии углеводородов.

В обоих аппаратах R-101a и R-102b реакционные трубы загружены никелевым катализатором, и в них осуществляется первичный риформинг - паровой риформинг (каталитическая конверсия углеводородов в присутствии водяного пара), а в конверторе R-101b для каталитической конверсии углеводородов (шахтном конверторе) осуществляется вторичный риформинг - каталитическая конверсия углеводородов.

Конвертор R-101b для каталитической конверсии углеводородов соединен с линией 111 отвода первого потока конвертированного газа, которая включает в себя участки 111a, 111b, 111c, и линией 112 отвода второго потока конвертированного газа, которая включает в себя участки 112a, 112b, 112c, 112d, 112e.

Линия 111 отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов и линия 112 отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнены таким образом, что отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа может регулироваться с помощью вентилей V-111c, V-112c, V-112e.

Первый поток конвертированного газа по участку 111a направляют в аппарат G-111a генерации пара (котел-утилизатор), из которого по участку 111b он поступает в дополнительный аппарат G-111b генерации пара (котел-утилизатор). В обоих аппаратах генерации пара утилизируется тепло горячего конвертированного газа для обеспечения энергией устройств, используемых в процессе получения аммиака, и затем он по участку 111c поступает на дальнейшую обработку по линии 113.

Второй поток конвертированного газа по участку 112a направляют в теплообменный контур H-102b дополнительного аппарата R-102b парового риформинга, где его тепловая энергия используется для нагрева дополнительного потока 102 парогазовой смеси, что обеспечит более глубокую конверсию метана. Потом второй поток конвертированного газа подается по участку 112b в теплообменник H-102a для нагрева дополнительного потока 102 парогазовой смеси перед его подачей в дополнительный аппарат R-102b парового риформинга. Затем второй поток конвертированного газа подается по участку 112c и участку 112d в дополнительный аппарат G-111b генерации пара, а затем он поступает на участок 111с, в которой оба потока (первый и второй) объединяются перед подачей на дальнейшую обработку по линии 113. В зависимости от температуры второго потока на участке 112c часть второго потока или весь второй поток может быть направлен по участку 112e в обход дополнительного аппарата G-111b генерации пара, что позволит ему сразу поступить в линию 113, в которой оба потока (первый и второй) объединятся перед подачей на дальнейшую обработку.

Участок 112d, 112e может представлять собой байпасную линию, уже имеющуюся на модернизируемой установке, что упрощает врезку в нее линии 112 отвода второго потока конвертированного газа. Байпасная линия 112d, 112e выполнена с возможностью регулирования отношения объемного расхода потока, поступающего по линии 112d, к объемному расходу потока, поступающего по линии 112e с помощью вентиля V-112e.

Режимы работы заявленной установки и способа ее работы, а также полученные результаты представлены в таблице далее.

Таблица

(38:62)

(60:40)

(69:31)

(79:21)

(80:20)

(насыщенный пар 108 кгс/см2 (изб.)

При осуществлении настоящего изобретения достигаются следующие преимущества:

1. Обеспечивается возможность модернизации имеющихся установок с целью повышения их производительности. Осуществляется упрощение технологической схемы, при сохранении глубокой степени конверсии метана.

2. Обеспечивается гибкое управление горячими потоками, которое позволяет одновременно добиться глубокой степени конверсии метана, обеспечения энергией необходимых устройств, снижения требований к используемому оборудованию и повышения его срока службы за счет исключения критических режимов работы.

3. Достигается глубокая степень конверсии метана, что позволяет получать конвертированный газ, готовый к дальнейшей обработке с содержанием метана 0,20-0,21 об. %, при использовании более простой технологический схемы, чем в известных аналогах. В частности, без необходимости использования аппаратов предварительного риформинга, а также дополнительных подогревателей потока на линии между аппаратом вторичного риформинга (шахтный конвертор) и аппаратом генерации пара.

4. Конвертированный газ, образующийся в шахтном конверторе, имеет оптимальное для последующего синтеза аммиака соотношение (Н2+СО)/N2 ~ 3. При этом такое соотношение достигается при более низких температурах проведения процесса в шахтном конверторе, чем в известных аналогах.

5. В связи с тем, что целевые показатели процесса по содержанию остаточного метана и соотношения (Н2+СО)/N2 достигаются при более низких температурах оборудование, необходимое для реализации такого процесса имеет больший срок эксплуатации и может быть выполнено из сталей с меньшим спектром требований.

Описанные примеры осуществления приведены исключительно в целях иллюстрации. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

Условные обозначения на чертежах:

100 - линия для подачи потока парогазовой смеси;

101 - основной поток парогазовой смеси;

102 - дополнительный поток парогазовой смеси;

100a - участок линии 100 для подачи потока парогазовой смеси на разделение на основной и дополнительный потоки;

101a - участок линии 100 для подачи потока парогазовой смеси, по которому основной поток парогазовой смеси поступает в аппарат R-101a парового риформинга;

102a - участок линии 100 для подачи потока парогазовой смеси, по которому дополнительный поток парогазовой смеси поступает в теплообменник H-102a;

102b - участок линии 100 для подачи потока парогазовой смеси, по которому дополнительный поток парогазовой смеси поступает в дополнительный аппарат R-102b парового риформинга;

R-101a - аппарат парового риформинга;

R-102b - дополнительный аппарат парового риформинга;

H-102b - теплообменный контур дополнительного аппарата парового риформинга;

101b - линия подачи конвертированного газа из аппарата R-101a парового риформинга в конвертор R-101b для каталитической конверсии углеводородов;

102c - линия подачи конвертированного газа из дополнительного аппарата R-102b парового риформинга в конвертор R-101b для каталитической конверсии углеводородов;

103 - линия, в которой объединяются потоки, поступающие по линиям 101b и 102c, перед подачей в конвертор R-101b для каталитической конверсии углеводородов;

R-101b - конвертор для каталитической конверсии углеводородов;

200 - линия подачи воздуха в конвертор R-101b для каталитической конверсии углеводородов;

111 - линия отвода первого потока конвертированного газа из конвертора R-101b для каталитической конверсии углеводородов;

111a - участок линии 111 отвода первого потока конвертированного газа, по которому конвертированный газ поступает в аппарат G-111a генерации пара;

111b - участок линии 111 отвода первого потока конвертированного газа, по которому конвертированный газ поступает в дополнительный аппарат G-111b генерации пара;

111c - участок линии 111 отвода первого потока конвертированного газа, по которому конвертированный газ поступает на дальнейшую обработку по линии 113;

112 - линия отвода второго потока конвертированного газа из конвертора R-101b для каталитической конверсии углеводородов;

112a - участок линии 112 отвода второго потока конвертированного газа, по которому конвертированный газ поступает в теплообменный контур H-102b дополнительного аппарата R-102b парового риформинга;

112b - участок линии 112 отвода второго потока конвертированного газа, по которому конвертированный газ поступает в теплообменник H-102a;

112c - участок линии 112 отвода второго потока конвертированного газа, по которому конвертированный газ поступает в байпасную линию 112d, 112e, выполненную с возможностью регулирования отношения объемного расхода потока, поступающего по линии 112d, к объемному расходу потока, поступающего по линии 112e;

112d - участок линии 112 отвода второго потока конвертированного газа, по которому конвертированный газ поступает в дополнительный аппарат G-111b генерации пара;

112e - участок линии 112 отвода второго потока конвертированного газа, по которому конвертированный газ поступает в линию 113 в обход дополнительного аппарата G-111b генерации пара;

H-102a - теплообменник для нагрева дополнительного потока 102 парогазовой смеси перед его подачей в дополнительный аппарат R-102b парового риформинга;

V-102a - вентиль для регулирования объемного расхода потока парогазовой смеси на участке 102a;

V-112c - вентиль для регулирования объемного расхода конвертированного газа на участке 112c;

V-112e - вентиль для регулирования объемного расхода конвертированного газа на участке 112e;

V-111c - вентиль для регулирования объемного расхода конвертированного газа на участке 111c;

G-111a - аппарат генерации пара;

G-111b - дополнительный аппарат генерации пара;

113 - линия, в которой объединяются первый поток конвертированного газа и второй поток конвертированного газа перед подачей на дальнейшую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

Изобретение относится к установке для конверсии углеводородов, в которой конвертор для каталитической конверсии углеводородов соединен с линией отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов и линией отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов, при этом линия отвода первого потока конвертированного газа позволяет направлять первый поток конвертированного газа в аппарат генерации пара, линия отвода второго потока конвертированного газа позволяет направлять второй поток конвертированного газа в теплообменный контур дополнительного аппарата парового риформинга. Также изобретение касается способа работы указанной установки. Техническим результатом является обеспечение возможности модернизации имеющихся установок с целью повышения их производительности, а также повышение срока службы оборудования; снижение требований к используемому оборудованию; гибкость регулирования работы установки; упрощение технологической схемы при сохранении глубокой степени конверсии метана; снижение гидравлических потерь по тракту риформинга природного газа. 2 н. и 18 з.п. ф-лы, 2 ил., 1 табл.

1. Установка для конверсии углеводородов, содержащая:

аппарат парового риформинга,

дополнительный аппарат парового риформинга, оснащенный теплообменным контуром,

конвертор для каталитической конверсии углеводородов, выполненный с возможностью подачи в него воздуха и конвертированного газа,

линию для подачи потока парогазовой смеси, которая позволяет разделять поток парогазовой смеси на основной поток парогазовой смеси, который подается в аппарат парового риформинга, и дополнительный поток парогазовой смеси, который подается в дополнительный аппарат парового риформинга,

при этом аппарат парового риформинга и дополнительный аппарат парового риформинга выполнены с возможностью подачи конвертированного газа в конвертор для каталитической конверсии углеводородов,

отличающаяся тем, что

конвертор для каталитической конверсии углеводородов соединен с линией отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов и линией отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов,

при этом

линия отвода первого потока конвертированного газа позволяет направлять первый поток конвертированного газа в аппарат генерации пара,

линия отвода второго потока конвертированного газа позволяет направлять второй поток конвертированного газа в теплообменный контур дополнительного аппарата парового риформинга.

2. Установка по п. 1, отличающаяся тем, что линия отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов и линия отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнены таким образом, что отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа может регулироваться.

3. Установка по п. 1, отличающаяся тем, что линия для подачи потока парогазовой смеси выполнена с возможностью регулирования отношения объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси.

4. Установка по п. 1, отличающаяся тем, что линия отвода первого потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнена таким образом, что первый поток конвертированного газа после аппарата генерации пара может быть направлен:

на дальнейшую обработку или

в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

5. Установка по п. 4, отличающаяся тем, что линия отвода второго потока конвертированного газа из конвертора для каталитической конверсии углеводородов выполнена таким образом, что второй поток конвертированного газа после теплообменного контура дополнительного аппарата парового риформинга может быть направлен:

на дальнейшую обработку или

в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку, или

в теплообменник для нагрева дополнительного потока парогазовой смеси перед его подачей в дополнительный аппарат парового риформинга, затем в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

6. Установка по п. 5, отличающаяся тем, что линия отвода первого потока конвертированного газа и линия отвода второго потока конвертированного газа соединены таким образом, что первый поток конвертированного газа и второй поток конвертированного газа объединяются перед подачей на дальнейшую обработку.

7. Установка по п. 1, отличающаяся тем, что конвертор для каталитической конверсии углеводородов представляет собой шахтный конвертор, аппарат парового риформинга представляет собой трубчатую печь парового риформинга, а дополнительный аппарат парового риформинга представляет собой трубчатый конвертор.

8. Способ работы установки для конверсии углеводородов по любому из пп. 1-7, включающий следующие операции:

подачу потока парогазовой смеси,

разделение потока парогазовой смеси на основной поток, который подают в аппарат парового риформинга, и дополнительный поток, который подают в дополнительный аппарат парового риформинга,

подачу конвертированного газа из аппарата парового риформинга и дополнительного аппарата парового риформинга в конвертор для каталитической конверсии углеводородов,

подачу воздуха в конвертор для каталитической конверсии углеводородов,

отличающийся тем, что

из конвертора для каталитической конверсии углеводородов отводят первый поток конвертированного газа и второй поток конвертированного газа, при этом

первый поток конвертированного газа направляют в аппарат генерации пара,

второй поток конвертированного газа направляют в теплообменный контур дополнительного аппарата парового риформинга.

причем отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 10:90 до 90:10.

9. Способ по п. 8, отличающийся тем, что отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 15:85 до 85:15, предпочтительно от 20:80 до 80:20, более предпочтительно от 70:30 до 90:10, более предпочтительно от 80:20 до 90:10.

10. Способ по п. 8, отличающийся тем, что отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси составляет от 90:10 до 60:40, предпочтительно от 90:10 до 70:30, предпочтительно от 90:10 до 81:19, более предпочтительно от 90:10 до 85:15.

11. Способ по п. 8, отличающийся тем, что

когда отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси составляет от 60:40 до 70:30, отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 15:85 до 40:60;

когда отношение объемного расхода основного потока парогазовой смеси к объемному расходу дополнительного потока парогазовой смеси составляет от 81:19 до 90:10, отношение объемного расхода первого потока конвертированного газа к объемному расходу второго потока конвертированного газа составляет от 60:40 до 90:10.

12. Способ по п 8, отличающийся тем, что первый поток конвертированного газа после аппарата генерации пара направляют:

на дальнейшую обработку или

в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

13. Способ по п. 12, отличающийся тем, что второй поток конвертированного газа после теплообменного контура дополнительного аппарата парового риформинга направляют:

на дальнейшую обработку или

в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку, или

в теплообменник для нагрева дополнительного потока парогазовой смеси перед его подачей в дополнительный аппарат парового риформинга, затем в аппарат генерации пара и/или в дополнительный аппарат генерации пара и затем на дальнейшую обработку.

14. Способ по п. 13, отличающийся тем, что первый поток конвертированного газа и второй поток конвертированного газа объединяют перед подачей на дальнейшую обработку.

15. Способ по п. 8, отличающийся тем, что воздух, который подают в конвертор для каталитической конверсии углеводородов, имеет температуру 420-560°C, предпочтительно 450-520°C, а отношение объемного расхода конвертированного газа, подаваемого в конвертор для каталитической конверсии, и указанного воздуха выбирают таким образом, чтобы конвертированный газ, выходящий из конвертора для каталитической конверсии углеводородов, имел отношение (Н2+СО)/ N2, равное 3,0-3,05.

16. Способ по п. 8, отличающийся тем, что парогазовая смесь содержит смесь очищенного от серы природного газа и пара, причем объемное соотношение природного газа к пару составляет 1:3,0-3,9, предпочтительно 1:3,2-3,7, предпочтительно 1:3,35-3,6, более предпочтительно 1:3,4.

17. Способ по п. 8, отличающийся тем, что парогазовая смесь имеет температуру 350-560°С, предпочтительно 480-520°C, и давление 26-45 атм., предпочтительно 35-37 атм.

18. Способ по п. 8, отличающийся тем, что конвертированный газ, выходящий из аппарата парового риформинга и дополнительного аппарата парового риформинга, имеет температуру 780-860°С, предпочтительно 790-820°С, и давление 26-39 атм., предпочтительно 32-34 атм.

19. Способ по п. 8, отличающийся тем, что конвертированный газ, выходящий из конвертора для каталитической конверсии углеводородов, имеет температуру 910-1000°С, предпочтительно 960-990°С, и давление 26-38 атм., предпочтительно 31-33 атм.

20. Способ по п. 8, отличающийся тем, что конвертированный газ, выходящий из теплообменного контура дополнительного аппарата парового риформинга, имеет температуру 550-850°С, предпочтительно 600-700°С.

| RU 2053957 C1, 10.02.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| Фотоэлемент | 1932 |

|

SU30771A1 |

| ПРОЦЕСС СИНТЕЗА АММИАКА | 2016 |

|

RU2695164C2 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| МИОДИНАМИЧЕСКИЙ МЯГКИЙ ПОЛНЫЙ СЪЕМНЫЙ ПРОТЕЗ. СПОСОБ ИЗГОТОВЛЕНИЯ МИОДИНАМИЧЕСКОГО МЯГКОГО ПОЛНОГО СЪЕМНОГО ПРОТЕЗА | 2008 |

|

RU2384308C2 |

Авторы

Даты

2024-08-19—Публикация

2023-12-01—Подача