Изобретение относится к коррозионным испытаниям материалов, в частности к испытаниям на водородное охрупчивание высокопрочных сталей.

Известен способ определения нижнего порогового значения коэффициента интенсивности напряжений Kisee материалов при по- степенном ступенчатом увеличении нагрузки на образец, помещенный в коррозионную среду, до начала роста трещины, проращивании трещины при постоянной нагрузке через исходную зону пластической

деформации у вершины усталостной трещины и постепенном снижении нагрузки до полной остановки роста трещины. По конечным знамениям нагрузки и длине трещины, применяя известные формулы, определяют значения Kfsee.

Недостатками способа являются: низкая точность из-за Невозможности определения ранней стадии начала роста трещины - старта трещины, в случае, когда она локально растет по фронту внутри образца, а также момента остановки роста по этой же

причине и, как следствие, большие временные ин гервалы наблюдения за ростом трещины в период между ступенями нагружения.

Наиболее близким по технической сути является способ определения Kisee по схеме аналога, описанной выше, но момент начала роста трещины и момент прекращения ее роста фиксируется по изменению электросопротивления и интенсивности сигналов акустической Эмиссии ДАЭ).

Недостатком Спос6ба является необходимость измерения схорости применения дпособа определения Kisee при коррозионном растрескивании, обусловленный размерами образцов небольших сечений, так как на больших сечениях образцов при локальном скачке трещины по фронту метод мало эффективен, вследствие очень мизерных изменений величины электросопротивления в этот момент.

Цель изобретения - повышение достоверности определения нижнего порогового значения коэффициента интенсивности напряжений за счет обеспечения более точного определения момента страгивания и остановки трещины.

Указанная цель достигается тем, что перед образцом с трещиной в рабочую среду помещают образец с концентратором напряжений без трещины, который нагружают до величины нагруз ки, необходимой для создания зоны пластической деформации возле концентратора и определяют величину суммарного счета сигналов акустической эмиссии, а снижение величины нагрузки начинают в момент превышения величины суммарного счета сигналив акустической эмиссии при нагружении образца с трещиной величины суммарного счета сигналов акустической эмиссии при нагружении об- разц а с концентратором без трещины и осуществляют до достижения равенства этих величин.

В прототипе учитывэется влияние на АЭ, на ранней стадии начала роста трещины, механизма локагьногс анодного растворения металла в вершине трещины и лишь при ее субкритизеском ростеГв результате электролитического водородного охрупчи- вания, что приводит к возрастанию мощности сигналов АЭ. можно оценить взаимосвязь сигналов АЭ с процессами роста трещины.

При водородном охрупчивании высокопрочных сталей в среде газообразного водорода под напряжением происходит локальное микрорастрескивание по границам зерен или транскристаллитное микрорастрескивание, которые обусловлены воздействием водорода и нагрузки и сопровождаются АЭ существенной энергии, а также происходят процессы образования пластической зоны в вершине растущей трещины, в результате чего излучаются так5 же сигналы АЭ с достаточной для регистрации их мощностью. Оценить это по способу прототипа, т.е. различить макророст трещины и указанные процессы весьма и весьма сложно вследствие

0 чего Kisee определяется некорректно, особенно на образцах большой толщины {большого поперечного сечения) В заявляемом способе это учитывается даже в случае различных значений, устанавливаемых в раз5 ных условиях измерений уровней дискриминации сигналов АЭ, независимо от амплитудно-частотной характеристики первичных преобразователей сигналов АЭ, а значит, исключает неоднозначность опре0 деления Kisee.

В результате воздействия механических нагрузок и водородной среды на образец можно выделить две фазы разрушения: а) инкубационный период разрушения; б)

5 период скачков макротрещины В первом случае сигналы АЭ характеризуются непрерывной АЭ с невысокой скоростью счета и низкими амплитудами как дискретных вспышек так и непрерывной АЭ, а момент

0 старта трещины выделяется на акустограм- ме резким возрастанием скорости счета и амплитуд сигналов АЭ дискретного типа.

Как показано у материалов, склонных к водородному охрупчиванию, рост трещин

5 при совместном воздействии деформаций и критической концентрации водорода сначала сопровождается возникновением микротрещин, вследствие образования скопления дислокаций под влиянием водорода и внеш0 них напряжений, что приводит к созданию локальных растягивающих напряжений. Поэтому при достижении ими значительных величин происходит межкристаллитное или транскристаллитное (в зависимости от

5 структуры материалов) микрорастрескивание, которое сопровождается сигналами АЭ.

Способ основан на том, что рассчитывают величину нагрузки и радиус кривизны

0 концентратора напряжений для пробного образца без трещин, который нагружают до величины, полученной в результате расчета, нагрузки, способной создать образование пластической зоны возле концентратора, по

5 объему равной расчетной зоне пластической деформации в вершине растущей трещины при исходном верхнем значении К|. Расчеты проводят, используя известные формулы. Сначала вычисляют радиус пла- гической зоны возле трещины Для этого

используепформулу, описывающую распределение напряжений возле концентратора радиуса/

ч,-

/я(2х +/э)

где KI - коэффициент интенсивности напряжений, х - расстояние от вершины концентратора.

Предположим, что течение наступает тогда, когда Оуу ov Подставив это значение Оуу в формулу (1); находят:

()

Гл:(2хп +/)

где хп - точка тела, в которой наступило течение и которая находится на максимальном расстоянии от концентратора.

Величина нагрузки на образец с концентратором радиуса р, при которой возле него образовалась бы пластическая зона радиусом хп,определится из формулы:

. 34

v - У (2хп +р)

42(хп+/э)

После нагрузки образца его помещают в камеру с рабочей средой, например, газообразным водородом и создают необходимые рабочие параметры среды. Под воздействием внешней нагрузки и водорода происходят процессы микрорастрескивания и образования пластической зоны возле концентратора. При этом фиксируют уровень суммарного счета АЭ N0 зй некоторое начальное время наблюдения за образцом, например, за 10 ч. Этот уровень является исходным критерием для определения начала роста трещины или ее остановки, что определяется следующим образом.

Образец с трещиной нагружают до верхнего исходного значения коэффициента интенсивности напряжения К|,при котором начинается эффективный рост трещины в среде газообразного водорода и фиксируют суммарный счет сигналов АЭ NI. При превышении величины NJ уровня 1М0 переходят . ступенчатому понижению нагрузки ни величину 2-3%, регламентированную в (2) и опять производят отсчет NI При превышении NI значения N0 снова производится снижение нагрузки. Так подходят к минимальному значению KI и при этом увеличивают время наблюдений, но не более 10 ч согласно (2) (метод 2). Если за это время значения NI не превысят значения No, то величина конкретного значения KI при этом принимается за величину Kisee исследуемого материала.

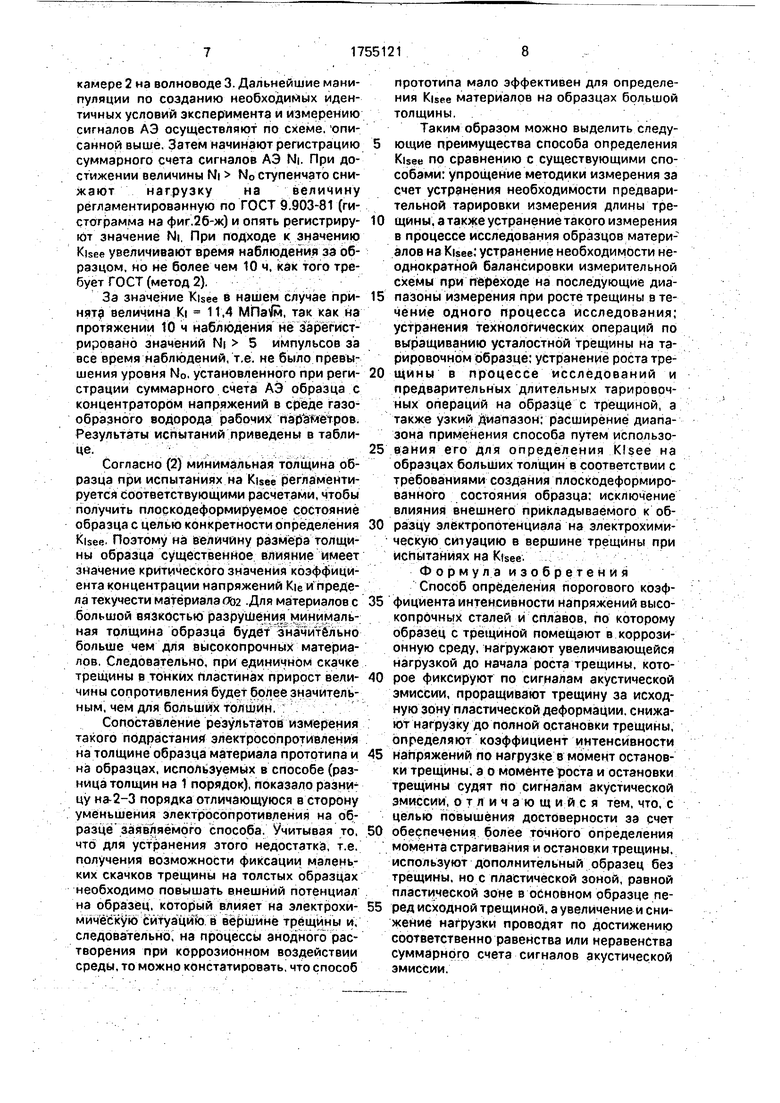

На фиг,1 и 2 приведены блок-схема установки для реализации способа и гистограммы распределения суммарного счета АЭ в процессе исследований.

Установка состоит из образца 1, рабочей

камеры 2 с волноводом 3 и крышкой 4/ фор- вакуумного насоса 5, вентилей 6, резервуара с рабочей средой 7, редуктора 8, первичного преобразователя 10, предварительного уси0 лителя 11, фильтров 12, блока обработки сигналов АЭ 13 и регистратора 14.

Пример. Образец 1 с концентратором нагружают до величины нагрузки, определенной по формулам и помещают в рабочую

5 камеру 2 на волноводе 3. Камеру герметизируют крышкой 4 и с помощью форвакуумно- го насоса 5 и вентилей 6 производят откачку до глубины вакуума 1,33 Па. Затем объем камеры заполняют газообразным водоро0 дом из резервуара 7 через редуктор 8 и доводят давление в камере до необходимой величины при заданных температурах. Давление контролируют с помощью манометра 9. После этого опять выпускают водород,

5 производят откачку и снова создают необ: ходимые рабочие условия среды газообраз- ного водорода. Такую водородную промывку объема камеры делают несколько раз после каждой загрузки камеры и присту0 пают к измерениям сигналов АЭ, которые через волновод 3 поступают на первичный преобразователь сигналов АЭ 10 и через предварительной усилитель 11, фильтр 12 подаются на блок обработки сигналов АЭ

5 13, после чего регистрируются на регистри- . рующем устройстве 14.

Для измерений параметров сигналов АЭ использовали преобразователь с резонансной частотой 260 кГц, коэффициент усиления предварительного усилителя был

0 равен 34 дБ, а суммарный коэффициент усиления измерительного тракта равнялся 84 дБ при полосе пропускания фильтров 160- 350 кГц с уровнем дискриминации 0,4 В. Расчетная величина нагрузки Р и значения

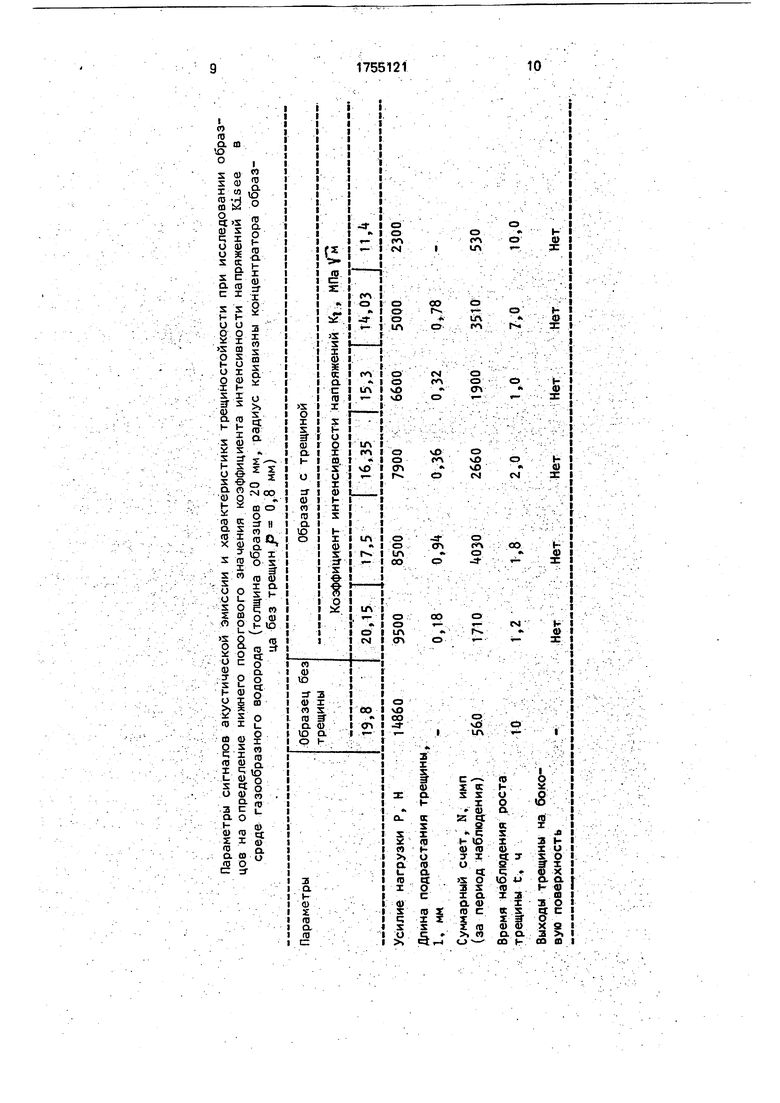

5 соответствующего ей RI для образца с концентратором, а также другие экспериментальные результаты при ведены в таблице.

На протяжении 10 часов фиксируют суммарный смет сигналов АЭ (гистограмма

0 на фиг.), N0 на образце с концентратором напряжений (без трещины), значение которого принимается за уровень от счета. После этого приступают к исследованию образцов с трещинами для определения

5 Kisee. Осуществляется это следующим образом.

Образец нагружают до принятого при расчетах исходного верхнего значения KI. фиксируют нагрузку и размещают образец в

камере 2 на волноводе 3. Дальнейшие манипуляции по созданию необходимых идентичных условий эксперимента и измерению сигналов АЭ осуществляют по схеме, описанной выше. Затем начинают регистрацию суммарного счета сигналов АЭ NI. При достижении величины NI No ступенчато снижают нагрузку на величину регламентированную по ГОСТ 9.903-81 (гистограмма на фиг.2б-ж) и опять регистрируют значение NI. При подходе к значению Kisee увеличивают время наблюдения за образцом, но не более чем 10 ч, как того требует ГОСТ (метод 2).

За значение Ktsee в нашем случае при- нят величина К| 11,4 МПаЛ, так как на протяжении 10 ч наблюдения не зарегистрировано значений NI 5 импульсов за все время наблюдений, т.е. не было превышения уровня No. установленного при регистрации суммарного счета АЭ образца с концентратором напряжений в среде газообразного водорода рабочих параметров. Результаты испытаний приведены в таблице.

Согласно (2) минимальная толщина образца при испытаниях на Kisee регламентируется соответствующими расчетами, чтобы получить плоскодеформируемое состояние образца с целью конкретности определения Kisee. Поэтому на величину размера толщины образца существенное влияние имеет значение критического значения коэффициента концентрации напряжений К|е и предела текучести материала OQ2 -Для материалов с большой вязкостью разрушения минимальная толщина образца будет значительно больше чем для высокопрочных материалов. Следовательно, при единичном скачке трещины в тонких пластинах прирост величины сопротивления будет более значительным, чем для больших толшин.

Сопоставление результатов измерения такого подрастании электросопротивления на толщине образца материала прототипа и на образцах, используемых в способе (разница толщин на 1 порядок), показало разницу на-2-3 порядка отличающуюся в сторону уменьшения электросопротивления на образце заявляемого способа. Учитывая то, что для устранения этого недостатка, т.е. получения возможности фиксации маленьких скачков трещины на толстых образцах необходимо повышать внешний потенциал на образец, который влияет на электрохимическую ситуацию в вершине трещины и, следовательно, на процессы анодного растворения при коррозионном воздействии среды, то можно констатировать, что способ

прототипа мало эффективен для определения Kisee материалов на образцах большой толщины.

Таким образом можно выделить следующие преимущества способа определения Kisee по сравнению с существующими способами: упрощение методики измерения за счет устранения необходимости предварительной тарировки измерения длины трещйны, а также устранение такого измерения в процессе исследования образцов материалов на Kisee: устранение необходимости неоднократной балансировки измерительной схемы при переходе на последующие диапазоны измерения при росте трещины в течение одного процесса исследования; устранения технологических операций по выращиванию усталостной трещины на та- рировочном образце: устранение роста трещины в процессе исследований и предварительных длительных тарировоч- ных операций на образце с трещиной, а также узкий диапазон; расширение диапазона применения способа путем использования его для определения Kisee на образцах больших толщин в соответствии с требованиями создания плоскодеформированного состояния образца; исключение влияния внешнего прикладываемого к образцу электропотенциала на электрохимическую ситуацию в вершине трещины при испытаниях на Kisee.

Формула изобретения Способ определения порогового коэффициента интенсивности напряжений высокопрочных сталей и сплавов, по которому образец с трещиной помещают в коррозионную среду, нагружают увеличивающейся нагрузкой до начала роста трещины, которое фиксируют по сигналам акустической эмиссии, проращивают трещину за исходную зону пластической деформации, снижают нагрузку до полной остановки трещины, определяют коэффициент интенсивности

напряжений по нагрузке в момент остановки трещины, а о моменте роста и остановки трещины судят по сигналам акустической эмиссии, отличающийся тем, что, с целью повышения достоверности за счет

обеспечения более точного определения момента страгивания и остановки трещины, используют дополнительный образец без трещины, но с пластической зоной, равной пластической зоне в основном образце перед исходной трещиной, а увеличение и снижение нагрузки проводят по достижению соответственно равенства или неравенства суммарного счета сигналов акустической эмиссии.

Параметры сигналов акустической эмиссии и характеристики трещиностойкости при исследовании образцов на определение нижнего порогового значения коэффициента интенсивности напряжений Kisee в среде газообразного водорода (толщина образцов 20 мм, радиус кривизны концент0атора образца без трещин р - 0,8 мм)

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустико-эмиссионный способ определения накопления коррозионных повреждений в материале конструкции | 1990 |

|

SU1716430A1 |

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

| Способ контроля прочности керамического изделия на изгиб | 1990 |

|

SU1758540A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| УНИВЕРСАЛЬНЫЙ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ИЗУЧЕНИЯ ГЕНЕРАЦИИ И РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКИХ ВОЛН В ЭЛЕМЕНТАХ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ ОТ ИМИТАТОРОВ РЕАЛЬНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2608969C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ИЗДЕЛИЯ | 2006 |

|

RU2348917C2 |

| Способ оценки качества образцов литьевого сплава | 1991 |

|

SU1796964A1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| Способ определения момента образования и скорости роста усталостной трещины | 1985 |

|

SU1312471A1 |

| Способ акустико-эмиссионного контроля трещинообразования в изделии | 1990 |

|

SU1728786A1 |

NjUtin

409 200 .

О 2 4 6 t,wc 0 2 t,vac 0 2 t.wO 2 t,

О г t.i i 6 ttm 0 tfm

Фиг. 2

rJ.

гЗ

,-J

час

М,цмп

| Способ испытания высокопрочных материалов на коррозионное растрескивание | 1974 |

|

SU547683A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Игрушка | 1926 |

|

SU9903A1 |

| Стали и сплавы высокопрочные | |||

| Методы ускоренных испытаний на коррозионное растрескивание | |||

Авторы

Даты

1992-08-15—Публикация

1990-04-12—Подача