Изобретение относится к методам неразрушающего контроля по сигналам акустической эмиссии и может быТь использовано при контроле качества изделий из литьевых сплавов.

Известен способ контроля качества изделия из керамических материалов, заключающийся в том, что изделие нагружают с постоянной скоростью, регистрируют сигналы акустической эмиссии (АЭ) и, после определения величины меры хрупкости на дополнительных образцах, о качестве изделия судят По знаку изменения угла наклона зависимости суммарного счета импульсов акустической эмиссии от величины нагрузки в логарифмических координатах с учетом меры хрупкости материала изделия.

Недостатком способа является узкий диапазон применения - хрупкие материалы и большая трудоемкость, состоящая в определении меры хрупкости материала.

Известен также способ определения концентрации примесей в высокочистых металлах (прототип), заключающийся в сравнении уровня максимальной мощности сигналов акустической эмиссии от концентрации примесей в эталонном образце со значением максимальной мощности акустической эмиссии испытываемого образца при нагружении их после отжига и закалки,

Недостатком способа является наличие термической обработки образцов металлов перед испытаниями и применимость его только к высокочистым металлам с примесями.

VJ

О О Ю О N

Цель изобретения - повышение точности при оценке за счет возможности определения механической дефектности сплава.

Поставленная цель достигается тем, что к образцу материала литьевого сплава при- кладывается нагрузка вплоть до его разрушения, регистрируя во время разрушения сигналы акустической эмиссии и усилие нагружения, определяют отношение максимальной нагрузки к нагрузке в момент появления сигналов АЭ и, сравнивая его с таким же отношением для образца без дефектов, определяют степень дефектности, что позволяет применять способ для образцов с трещинами и без них, а также для материалов с хрупкими включениями, пустотами и т.п. При этом образцы считают дефектными, если первое отношение больше второго на 16-20%. Эта величина различия отношений установлена путем экспериментальных исследований, которые показали, что наличие различного рода де- фектов в образце литьевых сплавов, определенных рентгенографическим и ультразвуковым контролем, приводит к бо- лее раннему звучанию образца в процессе нагружения, т.е. дефекты становятся локальными концентраторами высоких механических напряжений, что вызывает их ранний рост, а значит и излучение АЭ. Отно- шение величины нагрузки разрушения к величине нагрузки в момент появления сигналов АЭ в дефектных образцах и в образцах без них показывает тенденцию роста его. Таким образом было установлено, что указанное соотношение дефектных образцов больше аналогичного соотношения для бездефектных образцов на 16-20% и. больше.if

При определении различных механиче- ских характеристик материалов очень важно знать степень дефектности образцов, т.к. она существенно влияет на величину указанных характеристик. Дефекты в литьевых сплавах имеют различную природу: хрупкие включения, примеси, поры и пустоты. Поэтому их величина и ориентация, количество и тип приводят к различным дефектам. Так, например, в одном и том же типоразмере образца; в зависимости от вышеизложен- ных факторов, может фиксироваться АЭ в процессе нагружения с различной интенсивностью и в разные моменты нагружения, что обусловлено ростом дефектов или разрушением хрупких включений.

В способе аналога для определения качества керамических материалов использу- ют значения меры хрупкости материала, определение которой вносит дополнительные технологические приемы в процессе измерения: определение напряжений и деформаций. Кроме того, применение способа пригодно только для хрупких керамических материалов. В то же время дефекты типа пор и пустот, включений и т.п. характерны и для пластических материалов. Они ведут ев бя в материалах как концентраторы напряжения адекватные внутренним трещинам. Поэтому для металлических материалов способ должен иметь более широкий диапазон применимости в силу вышеизложенного.

Наиболее близким является способ определения качества металлических материалов, приведенный в прототипе. Однако, он ограничен только контролем концентрации примесей в высокочистых металлах и применением термической обработки, что не всегда приемлемо, ибо приводит к изменению механических характеристик металла (в частности, величины о ) и структуры его.

В предлагаемом способе оценки степени дефектности образцов ключевым является определение момента начала регистрации сигналов АЭ, которые сопровождают начало развития процесса роста дефектов. При этом фиксируется величина усилия нагрузки. В аналоге и прототипе фиксируются суммарный счет и мощность сигналов АЭ, т.е. необходимо иметь их количественные характеристики для проведения нужных вычислений. В предлагаемом способе достаточно фиксировать лишь качественное изменение акуртограммы, что соответствует критерию существенные отличия.

В способах аналога и прототипа используется полная запись акустической эмиссии от начала нагружения до полного разрушения образцов. В предлагаемом заявителями способе достаточно зафиксировать усилие нагрузки,при котором появляются сигналы АЭ и дальнейшая их регистрация прекращается, т.е. метод АЭ контроля является временным индикатором момента начала роста дефектов.

На фиг. 1 показана блок-схема измерения; на фиг. 2 - характерные акустограммы для испытуемых образцов с дефектами и образцов бездефектных.

Способ осуществляется следующим образом. Испытуемые .образцы материалов литьевых сплавов 1 подвергают нагруже- нию с помощью нагружающих устройств 2, регистрируют при помощи датчиков силы 3 и сигналов АЭ 4 величину усилия нагрузки и сигналы АЭ. Отмечают на диаграмме момент появления сигналов АЭ, которые регистрируют с помощью предусилителя 5, рибора обработки сигналов АЭ 6 и регистрирующего устройства 7. После этого прекращают регистрацию АЭ, а величину нагрузки фиксируют вплоть до момента разрушения образца.

После этого производят те же измере- ния на образце без дефектов (на эталонном образце). Определяют отношение гн - максимального усилия нагрузки при разрушениях образца Рмакс и величины нагрузки РАЗ в момент начала регистрации сигналов АЭ, сравнивают его с таким же отношением П2, определенным на бездефектном образце, Если отношение щ П2 на 16-20% и более, образцы считаются дефектными.

В случае испытаний образцов с трещи- нами по максимальной нагрузке, геометрии образца и с учетом длины трещины опредеf- - на образляются соотношения п

цах дефектных - щ и эталонных П2, где Кс - коэффициент интенсивности напряжений в момент разрушения образца, и К|дэ - коэффициент интенсивности напряжений в момент появления сигналов АЭ на акустогрэмме.-

Если испытания проводят на образцах без трещин и с различной геометрией нетто- .сечения (при одинаковых расстояниях размещения опор или захватов), то вместо Рмакс и РАЗ соответственно рассчитываются о макс и- Of АЭ и берутся их соотношения, ( а макс - максимальное напряжение в рабочем сечении при разрушении образца, напряжение в рабочем сечении образца в момент появления сигналов АЭ).

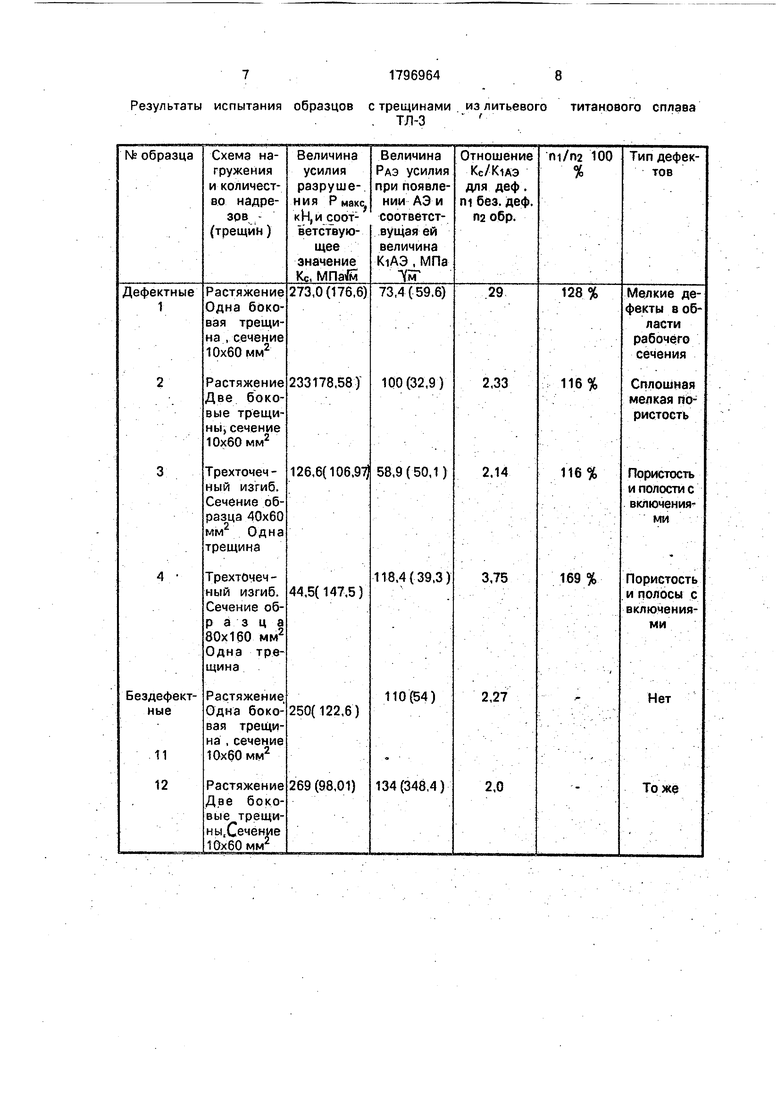

Пример. Исследования проводили на образцах литьевых титановых сплавов типа ТЛ-3. ..

Использовали силовые схемы нагруже- ния пластин сечением 10 хбО мм с одной боковой трещиной (фиг. 2а) и с двумя боковыми трещинами (фиг. 26) на растяжение и для балочных образцов сечением 40х 80 мм и 80 х160 мм (фиг. 2в) нагружение осуществляли по схеме трехточечного изгиба. Испы-

тания проводили на машинах УРС-50/50 (растяжение) и ЦДМПу-200 (трехточечный изгиб). Сигналы АЭ регистрировали с помощью узкополосного датчика, имеющего полосу пропускания 180-260 кГц, предварительного усилителя с коэффициентом усиления 34 дБ и прибора АЭ АВН-3. Коэффициент усиления прибора АВН-3 был равен 40 д Б, порог чувствительности 0,4 В и полоса пропускания 120-350 кГц. Геометрия установки датчика на образцах одного типоразмера была неизменной.

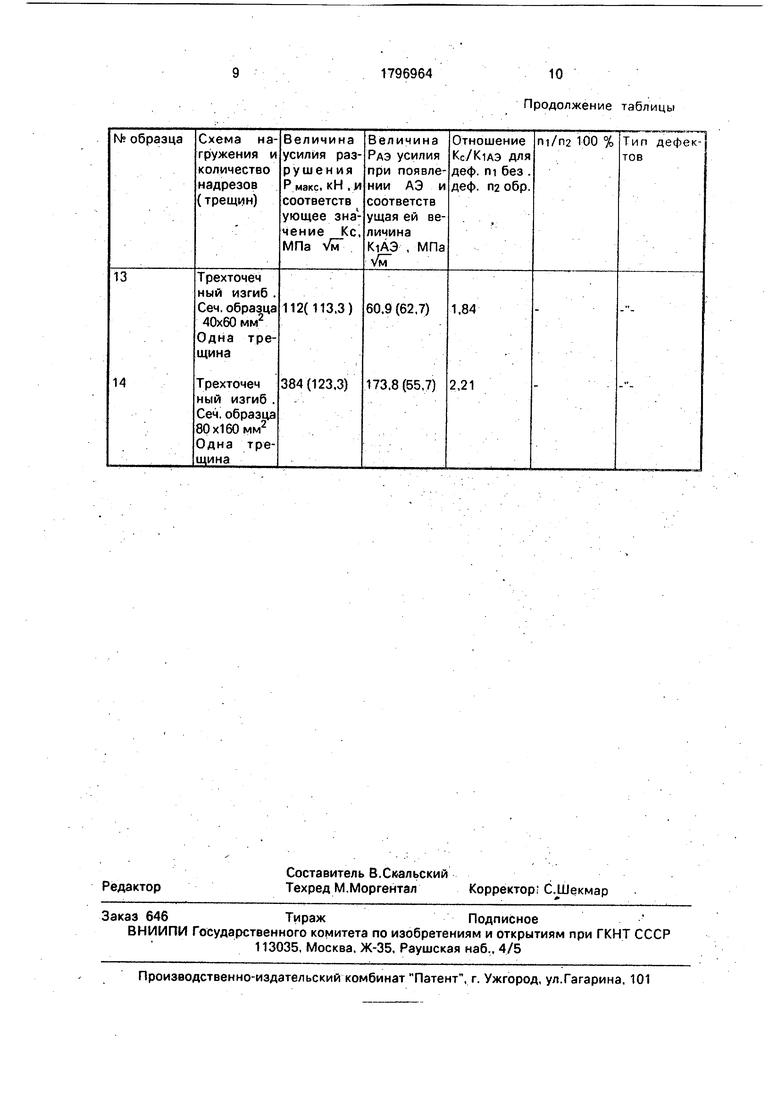

Результаты испытаний приведены в таблице.

Приведенный пример выполнения способа показывает, что для испытуемых образцов на растяжение разность соотношений усилий нагрузки (а значит и коэффициентов концентрации напряжений соответствующих им) в момент разрушения Рмакс или Кс ив момент появления сигналов АЭ РАЗ или KiA3 для дефектного и бездефектного образца составляет: для пластин с одной боковой трещиной (надрезом) - 28%; с двумя боковыми трещинами (надрезом) - 16%. Аналогичное наблюдение и для призматических образцов, испытуемых на трехточечный изгиб. Там, в зависимости от сечения образца, наблюдаем диапазон отличия отношений - 16-69%, Таким образом наглядно проиллюстрирована эффективность способа.

Положительный эффект заявляемого способа заключается в возможности применения его для оценки степени дефектности образцов материалов путем сравнения величин щи П2, а также в возможности применения способа для качественной оценки дефектности различных материалов. Кроме этого во время проведения испытаний исключается . необходимость количественного измерения и фиксации параметров сигналов АЭ (амплитуда, суммарный счет АЭ, скорость счета и т.п.) за время цикла разрушения образцов, что влечет за собой повышение технологичности испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания образцов на статическую трещиностойкость при внецентренном растяжении | 1991 |

|

SU1793319A1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| Способ контроля роста трещин в образцах материалов | 1990 |

|

SU1758545A1 |

| Способ прогнозирования стойкости к циклическим нагрузкам пластинчатых и тарельчатых пружин из рессорно-пружинной стали | 2020 |

|

RU2747473C1 |

| Способ акустического контроля физико-механических свойств изделий | 1990 |

|

SU1786423A1 |

| Акустико-эмиссионный способ контроля прочности | 1989 |

|

SU1735761A1 |

| Способ оценки прочности сцепления дисперсного наполнителя со связующим в композиционном полимерном материале | 1990 |

|

SU1739264A1 |

| Способ неразрушающего контроля конструкций | 1986 |

|

SU1392497A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| Способ контроля прочности керамического изделия на изгиб | 1990 |

|

SU1758540A1 |

Изобретение относится к испытаниям материалов методом акустической эмиссии, Цель изобретения - повышение точности при оценке за счет возможности определения механической дефектности сплава. Способ оценки качества образцов литьевого сплава заключается в том, что используют эталонный и испытуемый образцы, нагружают их до разрушения и одновременно регистрируют сигналы акустической эмиссии. Кроме того, фиксируют величины нагрузок - максимальной при разрушении и в момент появления сигналов акустической эмиссии, в качестве параметра, по которому судят о качестве сплава, выбирают разность отношений этих сигналов для испытуемого и эталонного образцов, а о дефектности судят из условия превышения отношения величин нагрузок для испытуемого образца под отношением величин нагрузок образца на 16- 20%. 1 табл.

Формула изобретения Способ оценки качества образцов литьевого сплава, по которому используют эталонный и испытуемый образцы, нагружают их до разрушения, в процессе нагружения регистрируют сигналы акустической эмиссии и определяют параметр, по которому судят о качестве сплава, от л ича ю щййся тем, что, с целью повышения точности при оценке за счет возможности определения механической дефектности сплава, фиксируют величины нагрузок - максимальной при разрушении и в момент появления сигналов акустической эмиссии, в качестве параметра; по которому судят о качестве сплава, выбирают разность отношений этих сигналов для испытуемого и эталонного образцов,; а о дефектности судят из условия превышения отношения величин нагрузок для испытуемого образца над отношением величин нагрузок для эталонного образца на 16-20%.

Результаты испытания образцов с трещинами из литьевого титанового сплава

. ТЛ-3

Продолжение таблицы

| Платформа, предназначенная для приема самолетов, имеющая приспособления для уменьшения пробега самолета после спуска на нее | 1927 |

|

SU13207A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-02-23—Публикация

1991-06-10—Подача