Изобретение относится к устройствам для измельчения различного биологического сырья и может быть использовано в отрасли медицинской промышленности.

Наиболее близким к техническому решению является измельчитель, содержащий корпус, в котором на горизонтальном валу расположен барабан с режущими элементами, концы которых выполнены по кривой, соответствующей поверхности барабана, загрузочное и выгрузочное окна и противо- режущее устройство.

Недостатками этого измельчителя являются низкие ресурсы работы режущих элементов и ремонтопригодность.

Первый недостаток связан с тем, что измельчитель работает в тяжелых условиях. Режущие кромки элементов быстро затупляются и их часто затачивают. Конструкция этого измельчителя не предусматривает

многократной заточки режущих элементов. Поэтому ресурс работы их невысок.

Второй недостаток связан С тем, что в сырье, как правило, попадаются посторонние твердые включения, которые ЁЫЗЫВЗЮТ поломку отдельных элементов. Конструкцией указанного измельчителя не предусмотрена возможность замены отдельных элементов и при поломке значительного их количества требуется замена всего барабана. Замена барабана требуется также и при полном износе всех элементов.

Цель изобретения - повышение ресурса работы режущих элементов и ремонтопригодности измельчителя.

Поставленная цель достигается тем, что в измельчителе, содержащем корпус, в котором на горизонтальном валу расположен барабан с режущими элементами, концы которых выполнены по кривой, соответствующей поверхности барабана, загрузочное и

сл ю го

о

выгрузочное окна и противорежущее устройство, барабан снабжен перфорированной обечайкой с отверстиями, направленными под углом к радиусу, и со- осно расположенной внутри обечайки втулкой с упорами, причем обечайка и втулка связаны между собой режущими элементами, каждый из которых выполнен в виде упругого стержня, вставленного в отверстие обечайки до упора втулки, при этом один конец стержня отжат втулкой от нормального положения в пределах упругой деформации, а другой конец зафиксирован в отверстии обечайки, втулка и обечайка выполнены с возможностью относительного поворота на угол, соответствующий заданной величине осевого перемещения режущих элементов для компенсации износа.

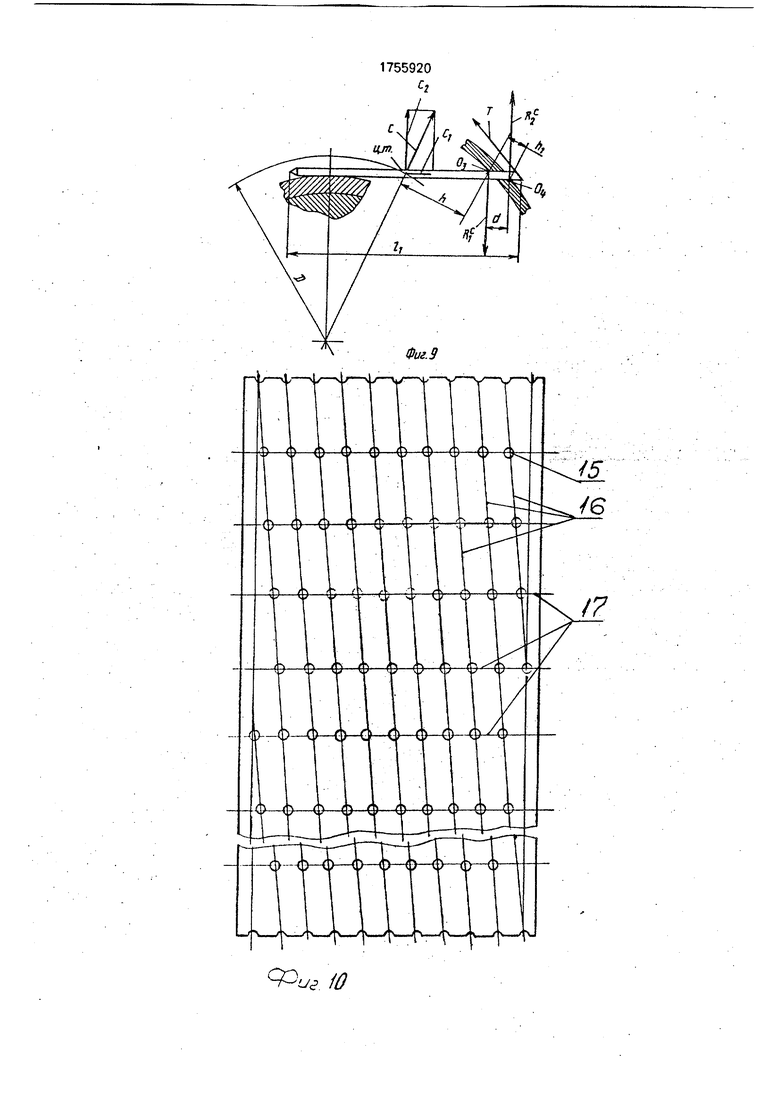

Кроме того, упоры втулки выполнены в виде пластин, равномерно размещенных на наружной поверхности втулки по ее образующим, а отверстия в перфорированной обечайке расположены на ее поверхности рядами на пересечении винтовых линий с образующими, количество которых соответствует количеству упоров, при этом каждый упор имеет ряд чередующихся выступов и впадин, в которых размещены концы упругих стержней, причем шаг и количество впадин соответствуют шагу и количеству упругих стержней в одном ряду.

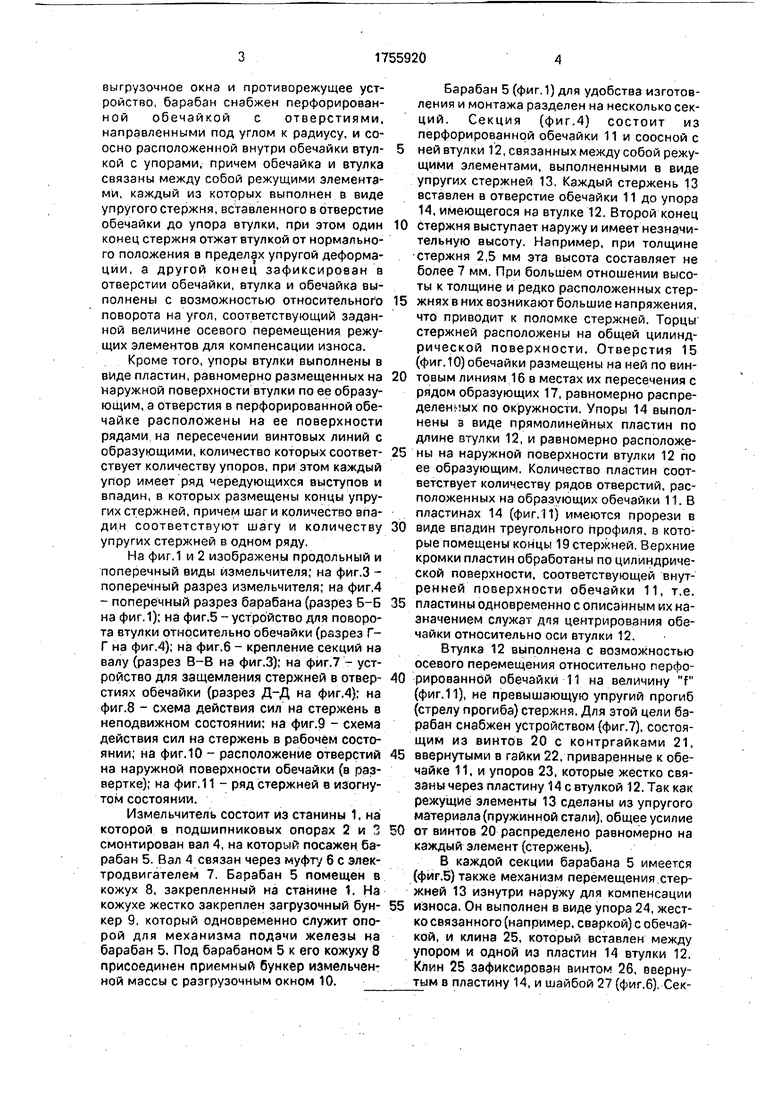

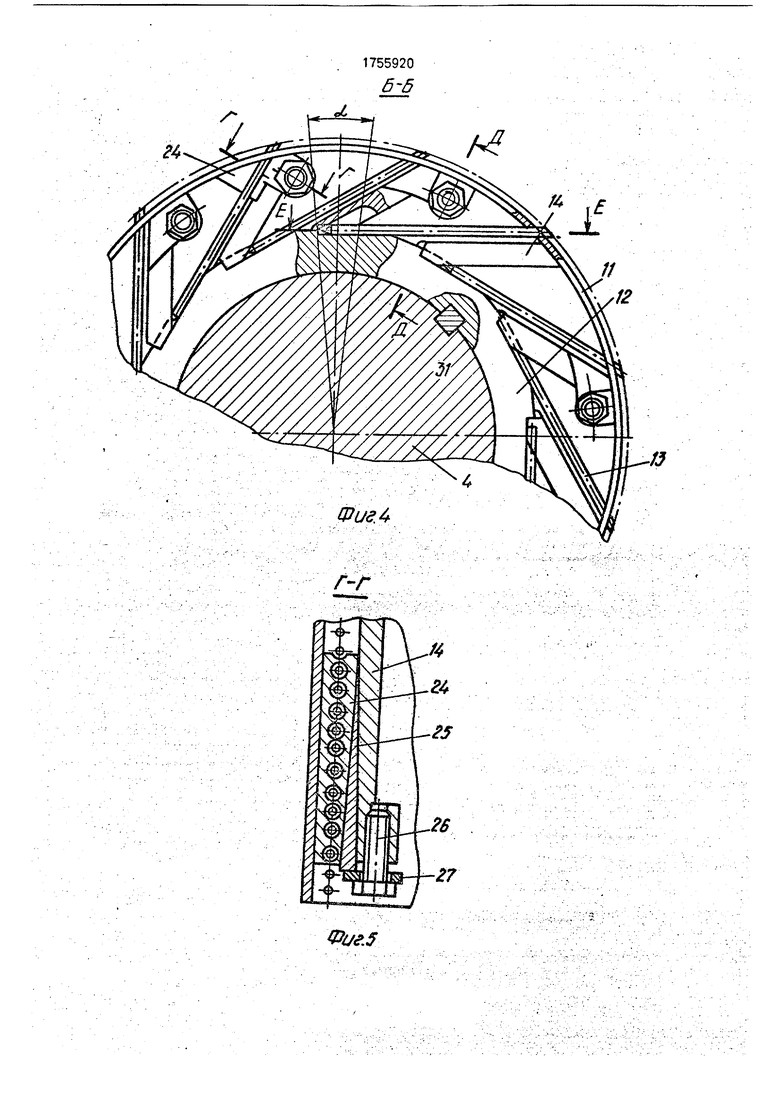

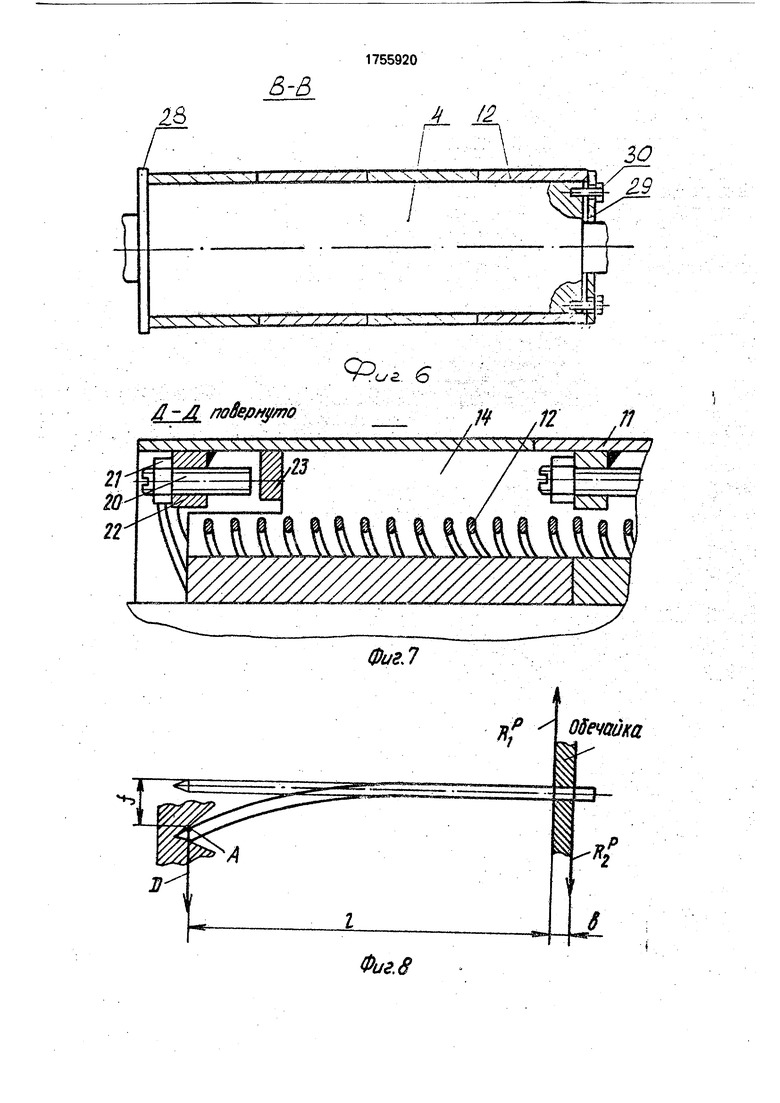

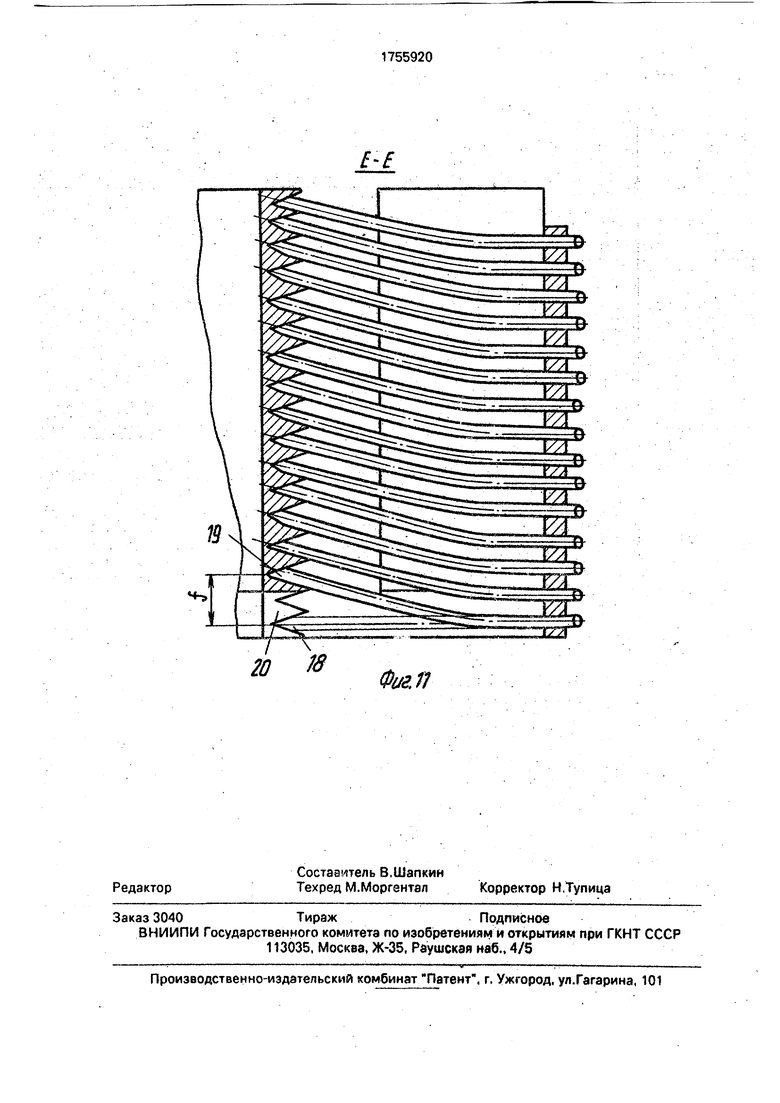

На фиг,1 и 2 изображены продольный и поперечный виды измельчителя; на фиг.З - поперечный разрез измельчителя; на фиг.4 - поперечный разрез барабана (разрез Б-Б на фиг.1); на фиг.5 -устройство для поворота втулки относительно обечайки (разрез Г- Г на фиг.4); на фиг.б - крепление секций на валу (разрез В-В на фиг.З); на фиг.7 - устройство для защемления стержней в отверстиях обечайки (разрез Д-Д на фиг.4); на фиг.8 - схема действия сил на стержень в неподвижном состоянии; на фиг.9 - схема действия сил на стержень в рабочем состоянии; на фиг. 10 - расположение отверстий на наружной поверхности обечайки (в развертке); на фиг. 11 - ряд стержней в изогнутом состоянии.

Измельчитель состоит из станины 1, на которой в подшипниковых опорах 2 и 3 смонтирован вал 4, на который посажен барабан 5. Вал 4 связан через муфту б с электродвигателем 7. Барабан 5 помещен в кожух 8, закрепленный на станине 1. На кожухе жестко закреплен загрузочный бункер 9, который одновременно служит опорой для механизма подачи железы на барабан 5, Под барабаном 5 к его кожуху 8 присоединен приемный бункер измельченной массы с разгрузочным окном 10.

Барабан 5 (фиг.1) для удобства изготовления и монтажа разделен на несколько секций. Секция (фиг.4) состоит из перфорированной обечайки 11 и соосной с

ней втулки 12, связанных между собой режущими элементами, выполненными в виде упругих стержней 13. Каждый стержень 13 вставлен в отверстие обечайки 11 до упора 14, имеющегося на втулке 12. Второй конец

0 стержня выступает наружу и имеет незначительную высоту. Например, при толщине стержня 2,5 мм эта высота составляет не более 7 мм. При большем отношении высоты к толщине и редко расположенных стер5 жнях в них возникают большие напряжения, что приводит к поломке стержней. Торцы стержней расположены на общей цилиндрической поверхности. Отверстия 15 (фиг. 10) обечайки размещены на ней по вин0 товым линиям 16 в местах их пересечения с рядом образующих 17, равномерно распределенных по окружности. Упоры 14 выполнены э виде прямолинейных пластин по длине втулки 12, и равномерно расположе5 ны на наружной поверхности втулки 12 по ее образующим. Количество пластин соответствует количеству рядов отверстий, расположенных на образующих обечайки 11. В пластинах 14 (фиг.11) имеются прорези в

0 виде впадин треугольного Профиля, в которые помещены концы 19 стержней. Верхние кромки пластин обработаны по цилиндрической поверхности, соответствующей внутренней поверхности обечайки 11, т.е.

5 пластины одновременно с описанным их назначением служат дпя центрирования обечайки относительно оси втулки 12.

Втулка 12 выполнена с возможностью осевого перемещения относительно перфо0 рированной обечайки 11 на величину Г (фиг.11), не превышающую упругий прогиб (стрелу прогиба) стержня. Для этой цели барабан снабжен устройством (фиг.7), состоящим из винтов 20 с контргайками 21,

5 ввернутыми в гайки 22, приваренные к обечайке 11, и упоров 23. которые жестко связаны через пластину 14 с втулкой 12. Так как режущие элементы 13 сделаны из упругого материала (пружинной стали), общее усилие

0 от винтов 20 распределено равномерно на каждый элемент (стержень).

В каждой секции барабана 5 имеется (фиг.5) также механизм перемещения стержней 13 изнутри наружу для компенсации

5 износа. Он выполнен в виде упора 24, жестко связанного (например, сваркой) с обечайкой, и клина 25, который вставлен между упором и одной из пластин 14 втулки 12. Клин 25 зафиксирован винтом 26, ввернутым в пластину 14, и шайбой 27 (фиг.б), Секции барабана прижаты к буртику 28 вала с помощью фланца 29 и винтов 30, Для передачи крутящего момента на валу имеется шпонка 31 (фиг.4).

Механизм подачи железы (фиг. 1} состо- ит из пневмоцилиндра 32. шток 33 которого связан с толкателем 34.

В измельчителе имеется также загрузочное окно с откидывающейся крышкой 35 (фиг.2), противорежущее устройство 36 (фиг.З).

Измельчитель работает следующим образом.

Включают электродвигатель. Через окно в бункер 9 загружают сырье при верхнем положении толкателя 34 и включают пнев- моцилиндр 32, который подает сырье на режущие элементы 13. В процессе измельчения на каждый элемент действуют силы, как показано на схемах (фиг.8 и 9).

На схемах видно, что при работе измельчителя одна из сил, а именно - состав- ляющая С, от центробежной силы, действующей на стержень, стремится вытолкнуть его из отверстия в обечайке нару- жу. Этому препятствует сила трения между кромками отверстия, в котором защемлен стержень, и самим стержнем.

Формулаизобретения

1. Измельчитель, содержащий корпус, в котором на горизонтальном валу расположен барабан с режущими элементами, концы которых выполнены по кривой, соответствующей поверхности барабана,

загрузочное и выгрузочное окна и противорежущее устройство, отличающийся тем, что, с целью повышения ресурса работы режущих элементов и ремонтопригодности измельчителя, барабан снабжен перфорированной обечайкой с отверстиями, направленными под углом к радиусу, и соосно расположенной внутри нее втулкой с упорами, причем обечайка и втулка связаны между собой режущими элементами, каждый из которых выполнен в виде упругого стержня, вставленного в отверстие обечайки до упора втулки, при этом один конец стержня отжат втулкой от нормального положения в пределах упругой деформации, а другой конец зафиксирован в отверстии обечайки, а втулка и обечайка выполнены с возможностью относительного поворота на угол, соответствующий величине осевого перемещения режущих элементов для компенсации износа.

2. Измельчитель по п.1, отличающийся тем, что упоры втулки выполнены в виде пластин, равнбмёрно размещенных на наружной поверхности втулки по ее образующим, а отверстия в перфорированной обечайке расположены на ее поверхности рядами на пересечении винтобых линий с образующими, количество которых соответствует количеству упоров, при этом каждый упор имеет ряд чередующихся выступов и впадин, в которых размещены концы упругих стержней, причем шаг и количество впадин соответствует шагу и количеству упругих стержней в одном ряду.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель растительных кормов | 2023 |

|

RU2826333C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2063269C1 |

| КОРМОРАЗДАТЧИК-ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2639326C1 |

| ШНЕКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2013 |

|

RU2546273C1 |

| Измельчитель стеблей кукурузы с початками | 1989 |

|

SU1748726A1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ЗЕРНА | 2007 |

|

RU2341330C1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| Устройство для измельчения | 1990 |

|

SU1787048A3 |

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2033024C1 |

Использование: в устройствах для измельчения различного биологического сырья, применяемого в медицинской промышленности, Сущность изобретения: сырье загружают в бункер 9. С помощью механизма подачи толкателем 34 сырье далее подают на режущие элементы барабана 5, который установлен в опорах 2 и 3. Барабан 5 приводится во вращение с помощью электродвигателя 7 через муфту 6. Барабан 5 состоит из перфорированной обечайки и соосной с ней втулки, связанных между собой режущими элементами, выполненными в виде упругих стержней. Каждый стержень вставлен в отверстия обечайки до упоров, размещенных на втулке, которая имеет возможность осевого перемещения на величину прогиба стержней. Барабан 5 имеет механизм перемещения стержней наружу для компенсации износа. 1 з.п. ф-лы, 11 ил.

Сжатый Иозд1/х

f

JV

Јb

ъ

c&

I

s

л

24

Фиг А

ФигЗ

12

о

CN

о in in r

5Q

4)

V0 l

1}

cpuj 10

ч-s

20 %

Фиг. 11

| Измельчитель материалов | 1980 |

|

SU986492A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-08-23—Публикация

1990-03-29—Подача