Изобретение относится к устройствам для разделения по крупности дисперсных сыпучих материалов воздушных потоках на два продукта по границе 0,02-0,1 мм и может применяться в химической, металлургической, строительной и других отраслях промышленности, где перерабатываются порошкообразные материалы.

Известен пневматический сепаратор с пересыпным элементом в виде винта, предназначенного для закручивания воздушного потока в разделительной камере.

Недостатком сепаратора является низкое качество разделения. Оно обусловлено тем, что процесс классификации в аппарате происходит в одну стадию (однократно), и дополнительная перечистка продуктов не предусмотрена.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является гравитационный пневматический классификатор, содержащий вертикально установленный корпус круглого поперечного сечения с расположенными внутри него поочередно по высоте выполненными в виде усеченных конусов и винтообразными пересыпными элементами, загрузочный и разгрузочный патрубки, патрубки для подвода и отвода воздуха. В данном устройстве процесс разделения организован по многостадийному - каскадному принципу, что позволяет достичь более высокой по сравнению с предыдущим аппаратом эффективности разделения.

Недостатком известного классификатора является низкое качество при разделении мелкодисперсных материалов по границам менее 0,1 мм, обусловленного следующими причинами.

1. Недостаточное силовое воздействие низкоскоростного воздушного потока на классифицируемый материал.

Мелкодисперсные сыпучие материалы в диапазоне крупности до 0,1 мм имеют высокую склонность к образованию агрегатов из слипшихся частиц за счет различных ко- агуляционных факторов. Разделение таких материалов по границе 0,02-0,1 мм в рассматриваемом аппарате происходит при низких скоростях воздушного потока, не превышающих 1,0 м/с. Величина скорости, необходимая для разделения сыпучего материала по заданной границе в восходящем

(Л

ел ю

4 О

воздушном потоке приближенно равна величине скорости витания частиц граничного размера. Так, например, для частиц с плотностью 3000 кг/м I и с диаметром 0,02-0,1 мм скорость витания составит 0,04-0,9 м/с. При такой скорости воздушного потока его силовое воздействие на разделяемый материал недостаточно для разбиения агрегатов на отдельные частицы. Это приводит к тому, что агрегаты, содержащие мелкие ча- стицы, благодаря своей большой массе осаждаются в крупный продукт и значительно снижают эффективность разделения.

2, Смешивание уже разделительных мелких и крупных фракций между собой.

В процессе работы классификатора восходящий воздушный поток, движущийся вдоль корпуса, закручивается винтообразными пересыпными элементами. При этом крупная фракция сыпучего материала, со- держащая наиболее массивные и инерционные частицы, за счет действия центробежных сил, сообщаемых закрученных воздушным потоком, отводится к стенке корпуса и осаждается вдоль нее к пересыпному конусу. Мелкая фракция, состоящая из легких частиц, остается в воздушном потоке и вместе с ним движется вверх к вышерасположенному конусу. При прохождении через отверстие этого конуса восходящий поток мелкой фракции встречается с нисходящим потоком крупной фракции из верхней части корпуса, осаждающая крупная фракция в отверстии нижерасположенного конуса встречается с потоком мел- кой фракции из нижней части. В результате выделенные из каждой ступени мелкая и крупная фракция в отверстиях усеченных конусов смешиваются с поступающими с других ступеней разделения продуктами, что приводит к снижению остроты сепарации.

Цель изобретения - повышение эффективности разделения мелкодисперсных материалов за счет интенсификации силового воздействия воздушного потока на классифицируемый материал и разграничения зон движения разделенных мелких и крупных фракций.

Поставленная цель достигается тем, что пневматический классификатор, содержащий установленный вертикально цилиндрический корпус, и расположенные внутри корпуса с чередованием относительно друг друга по высоте пересыпные элементы вин- тообразной формы и в форме усеченных конусов, патрубок для вывода мелкой фракци и патрубок для подЗчи воздуха и вывода крупной фракции, размещенные соответственно в верхней и нижней частях корпуса.

загрузочный патрубок, установленный в средней части корпуса, снабжен полыми вставками большего и меньшего диаметра, расположенными соосно внутри корпуса между пересыпными элементами в форме усеченных конусов с чередованием относительно друг друга, каждая вставка выполнена из цилиндрической обечайки и соединенного с ее нижним торцом своим меньшим основанием конфузора, при этом каждый элемент винтообразной формы размещен внутри каждой цилиндрической обечайки вставки большего диаметра, а загрузочный патрубок соединен с одной из цилиндрических обечаек вставки большего диаметра.

Благодаря такой компоновке элементов в классификаторе образуются два канала: центральный - внутри вставок, и периферийный - около стенок корпуса. Элементы в виде усеченных конусов, периодических перекрывающие периферийный канал, и кон- фузоры вставок, концентрирующие восходящий воздушный поток, способствуют тому, что большая часть потока направляется в центральный канал, и скорость движения воздуха в нем намного превышает скорость в шахте классификатора - прототипа. Кроме того, уменьшение площади поперечного сечения каналов вставок по направлению движения потока (переход от конфузора к цилиндрической обечайке), оказывает дополнительное ускоряющее действие. В результате силовое воздействие воздушного потока нз находящиеся в нем частицы материала повышается. Данный эффект усиливается при закручивании высокоскоростного потока винтообразными элементами и периодическим изменением траектории его движения при сгибании вставок. Центробежные силы, сообщаемые материалу закрученным воздушным потоком и эффект раскрытия потока на выходе из вставок способствуют тому, что крупные (тяжелые) частицы материала отбрасываются в периферийный канал и осаждают вдоль стенок корпуса. Мелкие (легкие) частицы материала остаются в центральном канале и восходят вместе с воздушным потоком. Со- осное расположение вставок и их поверхности препятствуют смешиванию разделенных мелких и крупных фракций В каждой паре вставок, расположенной между соседними элементами в виде усеченных конусов, диаметр вышерасположенной вставки меньше диаметра нижерасположенной. Это исключает попадание крупных частиц материала, отбрасываемых на периферию закрученным потоком, в центральный канал и препятствует засорению

мелких фракций. Конкретное соотношение диаметров вставок зависит от условий задачи разделения (вида сыпучего материала, его гранулометрического состава, требуемой границы и остроты сепарации) и определяется экспериментально. Опытные испытания классификатора показали, что высокая острота сепарации достигается в диапазоне отношений диаметров от 1,4 до 4,0. При значениях меньше 1.4 диаметр вышерасположенной вставки мало отличаются от диаметра нижерзсположенной, что приводит к загрязнению мелкого продукта крупными частицами. При отношении диаметра более 4,0 внутренний канал вышерасположенной вставки по сравнению с корпусом и большей вставкой имеет малую площадь поперечного сечения и, следовательно, высокое аэродинамическое сопротивление, что препятствует прохождению через него воздушного потока и нарушает режим работы аппарата.

Загрузочный патрубок классификатора соединен с внутренней полостью обечайки одной из вставок с винтообразным пересыпным элементом. При такой загрузке исходный материал сразу попадает в высокоскоростной воздушный поток и содержащиеся в нем агрегаты разрушаются, что повышает эффективность разделения.

Вставки установлены в шахте классификатора с возможностью вертикального перемещения вдоль ее оси. Это позволяет регулировать скорости воздушных потоков в каналах шахты и определять необходимые режимы работы для конкретного сыпучего материала и границы разделения.

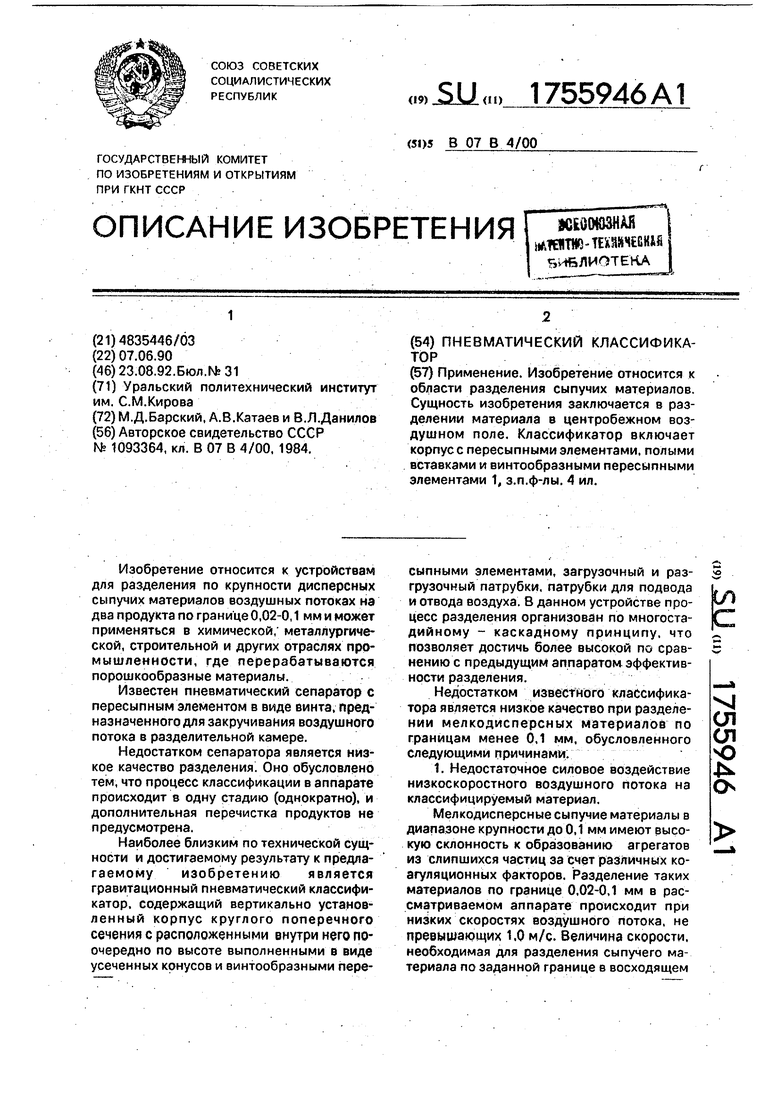

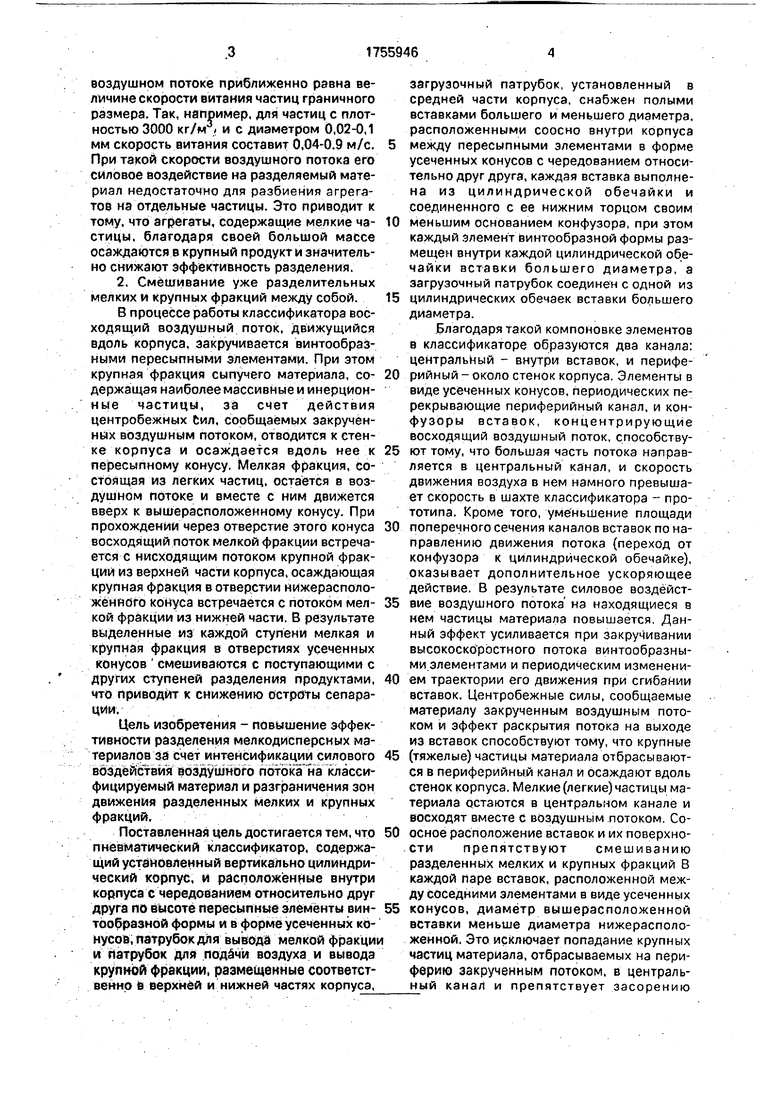

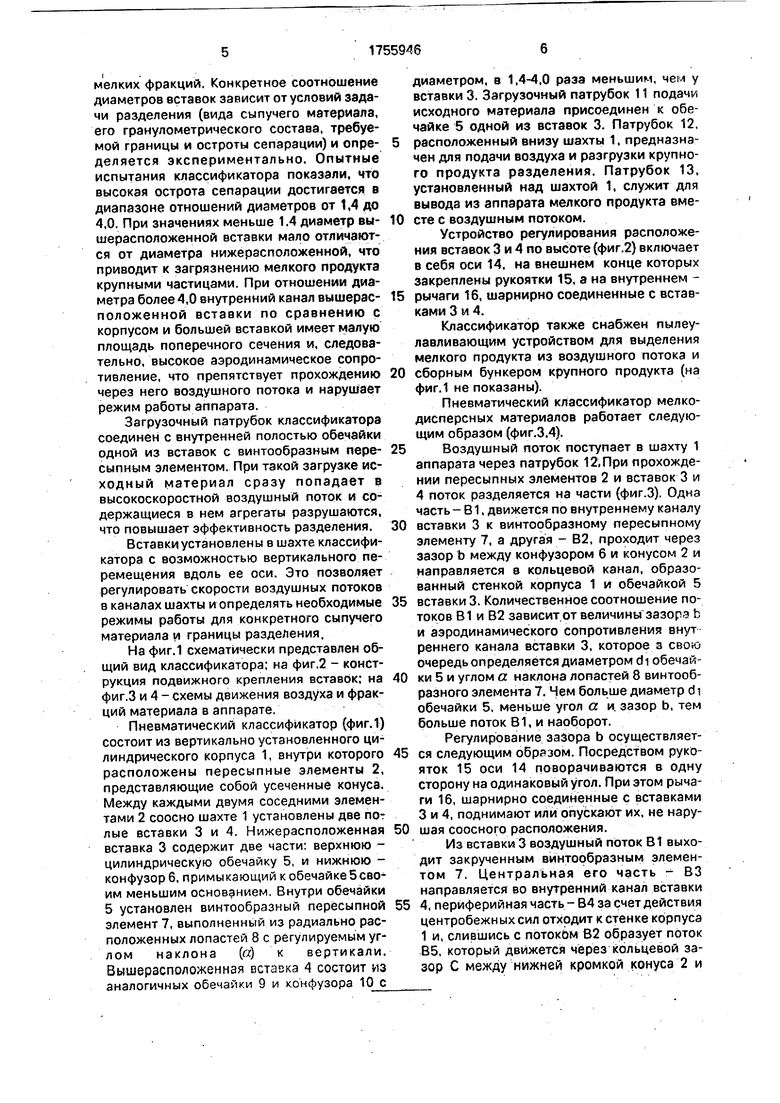

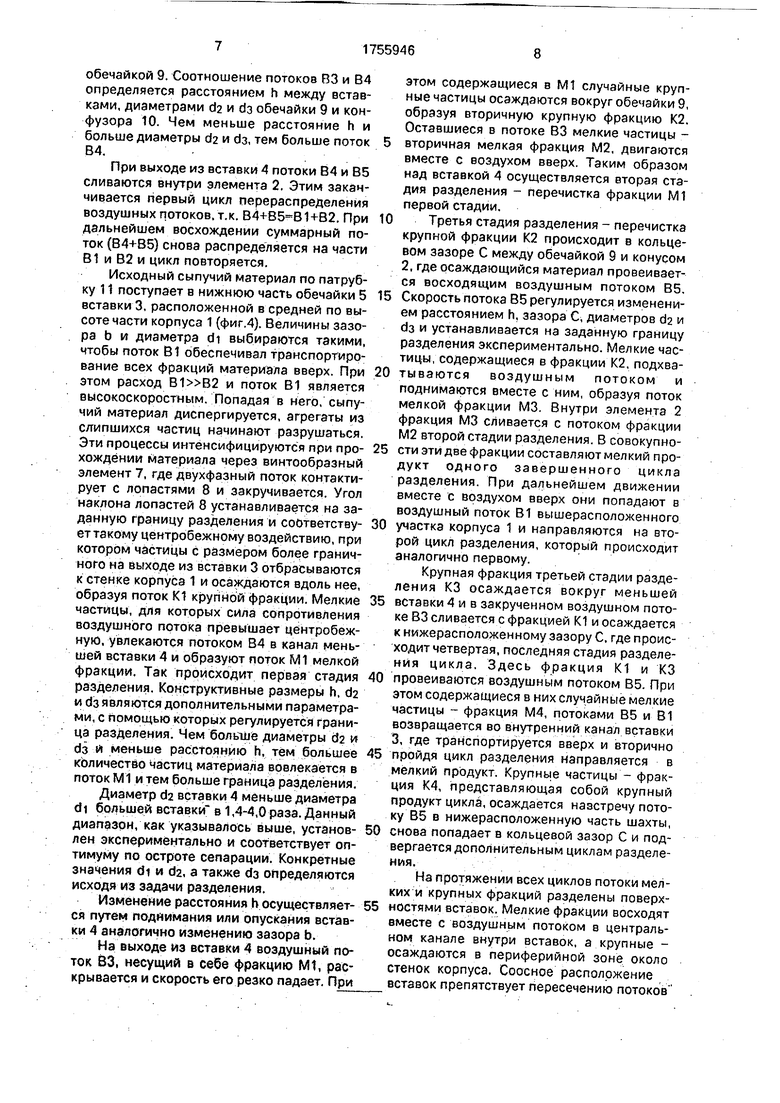

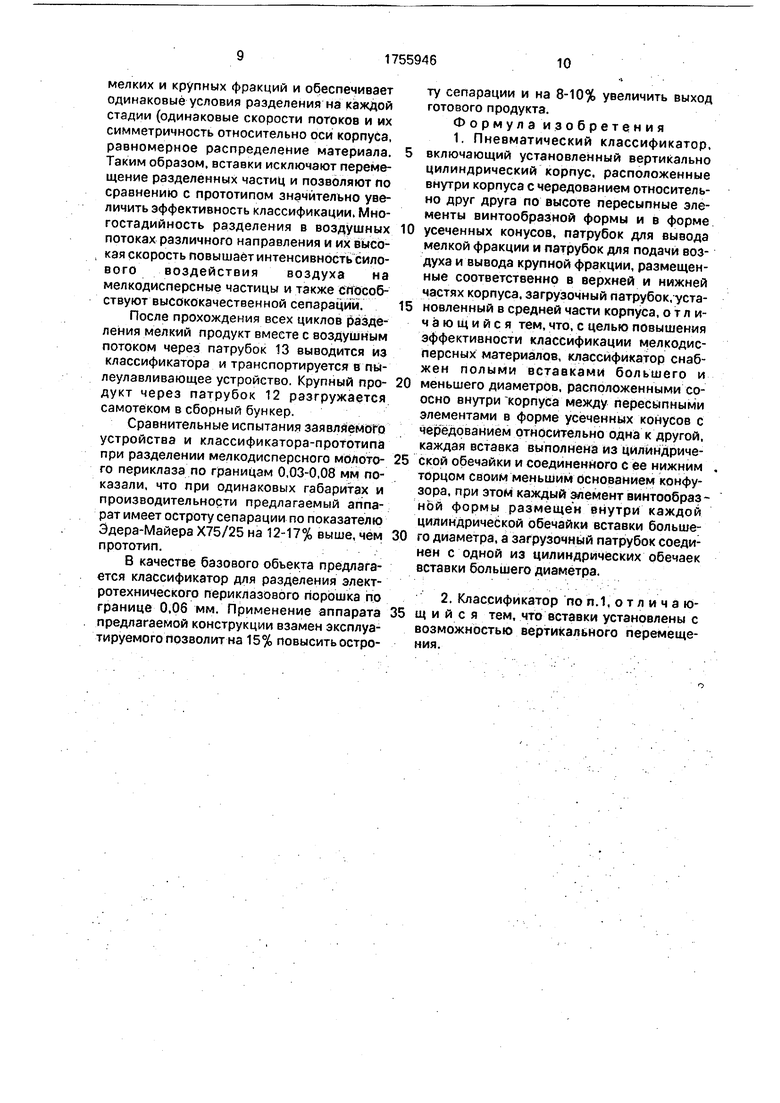

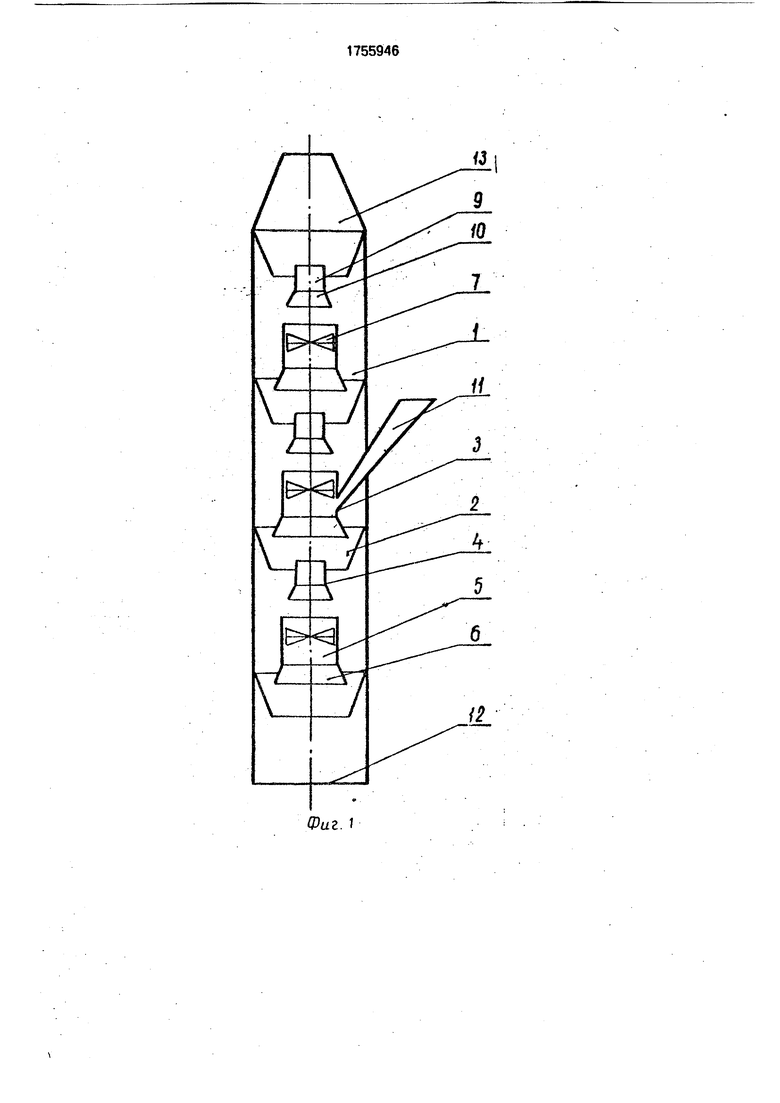

На фиг.1 схематически представлен общий вид классификатора; на фиг,2 - конструкция подвижного крепления вставок; на фиг.З и 4 - схемы движения воздуха и фракций материала в аппарате.

Пневматический классификатор (фиг.1) состоит из вертикально установленного цилиндрического корпуса 1, внутри которого расположены пересыпные элементы 2, представляющие собой усеченные конуса. Между каждыми двумя соседними элементами 2 соосно шахте 1 установлены две полые вставки 3 и 4. Нижерасположенная вставка 3 содержит две части: верхнюю - цилиндрическую обечайку 5, и нижнюю - конфузорб, примыкающий к обечайке 5своим меньшим основанием. Внутри обечайки 5 установлен винтообразный пересыпной элемент 7, выполненный из радиально расположенных лопастей 8 с регулируемым углом наклона («) к вертикали. Вышерасположенная вставка 4 состоит из аналогичных обечайки 9 и конфузора 10 с

диаметром, в 1,4-4,0 раза меньшим, чем у вставки 3. Загрузочный патрубок 11 подачи исходного материала присоединен к оби- чайке 5 одной из вставок 3. Патрубок 12, 5 расположенный внизу шахты 1. предназначен для подачи воздуха и разгрузки крупного продукта разделения. Патрубок 13, установленный над шахтой 1, служит для вывода из аппарата мелкого продукта вме0 сте с воздушным потоком.

Устройство регулирования расположения вставок 3 и 4 по высоте (фиг.2) включает в себя оси 14. на внешнем конце которых закреплены рукоятки 15, а на внутреннем 5 рычаги 16, шарнирно соединенные с вставками 3 и 4.

Классификатор также снабжен пылеулавливающим устройством для выделения мелкого продукта из воздушного потока и

0 сборным бункером крупного продукта (на фиг.1 не показаны).

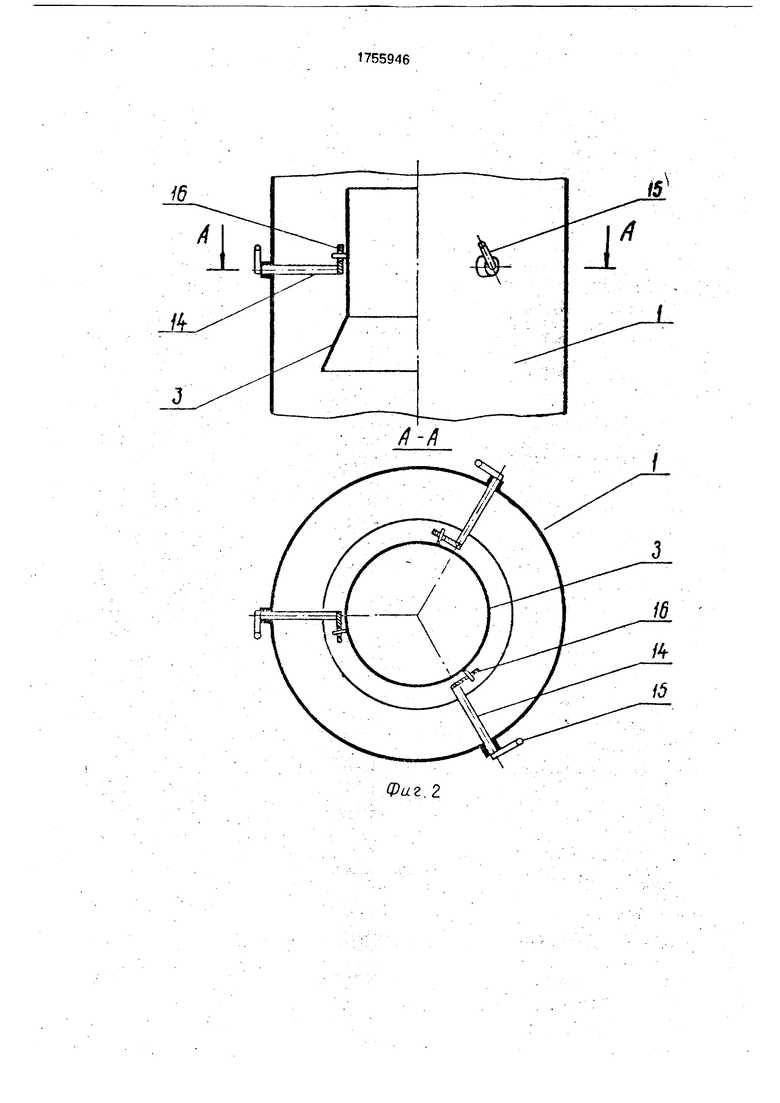

Пневматический классификатор мелкодисперсных материалов работает следующим образом (фиг.3,4).

5 Воздушный поток поступает в шахту 1 аппарата через патрубок 12,При прохождении пересыпных элементов 2 и вставок 3 и 4 поток разделяется на части (фиг.З). Одна часть- В1, движется по внутреннему каналу

0 вставки 3 к винтообразному пересыпному элементу 7, а другая - В2, проходит через зазор b между конфузором 6 и конусом 2 и направляется в кольцевой канал, образованный стенкой корпуса 1 и обечайкой 5

5 вставки 3. Количественное соотношение потоков В1 и В2 зависит от величины зазора b и аэродинамического сопротивления внут реннего канала вставки 3, которое з свою очередь определяется диаметром di обечай0 ки 5 и углом а наклона лопастей 8 винтообразного элемента 7. Чем больше диаметр di обечайки 5. меньше угол а и зазор Ь, тем больше поток В1, и наоборот.

Регулирование зазора b осуществляет5 ся следующим образом. Посредством рукояток 15 оси 14 поворачиваются в одну сторону на одинаковый угол. При этом рычаги 16, шарнирно соединенные с вставками 3 и 4, поднимают или опускают их, не нару0 шая соосного расположения.

Из вставки 3 воздушный поток В1 выходит закрученным винтообразным элементом 7. Центральная его часть - ВЗ направляется во внутренний канал вставки

5 4, периферийная часть - В4 за счет действия центробежных сил отходит к стенке корпуса 1 и, слившись с потоком В2 образует поток В5, который движется через кольцевой зазор С между нижней кромкой конуса 2 и

обечайкой 9. Соотношение потоков ВЗ и В4 определяется расстоянием h между вставками, диаметрами d2 и бз обечайки 9 и кон- фузора 10. Чем меньше расстояние h и больше диаметры d2 и d3, тем больше поток В4.

При выходе из вставки 4 потоки В4 и В5 сливаются внутри элемента 2. Этим заканчивается первый цикл перераспределения воздушных потоков, т.к. В4+В5 В1+В2. При дальнейшем восхождении суммарный поток (В4+В5) снова распределяется на части В1 и В2 и цикл повторяется.

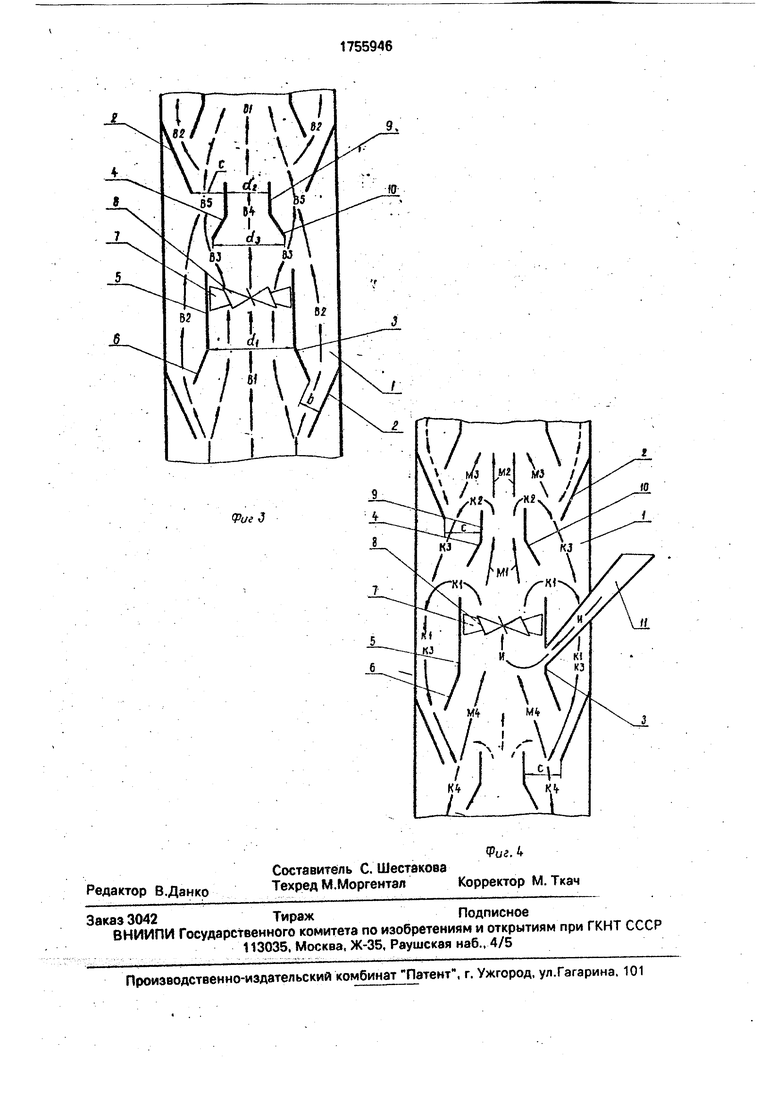

Исходный сыпучий материал по патрубку 11 поступает в нижнюю часть обечайки 5 вставки 3, расположенной в средней по высоте части корпуса 1 (фиг.4). Величины зазора b и диаметра di выбираются такими, чтобы поток В1 обеспечивал транспортирование всех фракций материала вверх. При этом расход и поток В1 является высокоскоростным. Попадая в него, сыпучий материал диспергируется, агрегаты из слипшихся частиц начинают разрушаться. Эти процессы интенсифицируются при прохождении материала через винтообразный элемент 7, где двухфазный поток контактирует с лопастями 8 и закручивается. Угол наклона лопастей 8 устанавливается на заданную границу разделения и соответствует такому центробежному воздействию, при котором частицы с размером более граничного на выходе из вставки 3 отбрасываются к стенке корпуса 1 и осаждаются вдоль нее, образуя поток К1 крупной фракции. Мелкие частицы, для которых сила сопротивления воздушного потока превышает центробежную, увлекаются потоком В4 в канал меньшей вставки 4 и образуют поток М1 мелкой фракции. Так происходит первая стадия разделения. Конструктивные размеры h, d2 и d3 являются дополнительными параметрами, с помощью которых регулируется граница разделения. Чем больше диаметры d2 и ds и меньше расстоянию h, тем большее количество частиц материала вовлекается в поток М1 и тем больше граница разделения.

Диаметр da вставки 4 меньше диаметра di большей вставки в 1,4-4,0 раза. Данный диапазон, как указывалось выше, установлен экспериментально и соответствует оптимуму по остроте сепарации. Конкретные значения dt и da, а также d3 определяются исходя из задачи разделения.

Изменение расстояния h осуществляется путем поднимания или опускания вставки 4 аналогично изменению зазора Ь.

На выходе из вставки 4 воздушный поток ВЗ, несущий в себе фракцию М1, раскрывается и скорость его резко падает. При

этом содержащиеся в М1 случайные крупные частицы осаждаются вокруг обечайки 9, образуя вторичную крупную фракцию К2. Оставшиеся в потоке ВЗ мелкие частицы вторичная мелкая фракция М2, двигаются вместе с воздухом вверх. Таким образом над вставкой 4 осуществляется вторая стадия разделения - перечистка фракции Л/11 первой стадии.

0 Третья стадия разделения - перечистка крупной фракции К2 происходит в кольцевом зазоре С между обечайкой 9 и конусом

2,где осаждающийся материал провеивается восходящим воздушным потоком В5.

5 Скорость потока В5 регулируется изменением расстоянием h, зазора С, диаметров d2 и do и устанавливается на заданную границу разделения экспериментально. Мелкие частицы, содержащиеся в фракции К2, подхва0 тываются воздушным потоком и поднимаются вместе с ним, образуя поток мелкой фракции МЗ. Внутри элемента 2 фракция МЗ сливается с потоком фракции М2 второй стадии разделения. В совокупно5 сти эти две фракции составляют мелкий продукт одного завершенного цикла разделения. При дальнейшем движении вместе с воздухом вверх они попадают в воздушный поток В1 вышерасположенного

0 участка корпуса 1 и направляются на второй цикл разделения, который происходит аналогично первому.

Крупная фракция третьей стадии разделения КЗ осаждается вокруг меньшей

5 вставки 4 и в закрученном воздушном потоке ВЗ сливается с фракцией К1 и осаждается к нижерасположенному зазору С, где происходит четвертая, последняя стадия разделения цикла. Здесь фракция К1 и КЗ

0 провеиваются воздушным потоком В5. При этом содержащиеся в них случайные мелкие частицы - фракция М4, потоками В5 и В1 возвращается во внутренний канал вставки

3,где транспортируется вверх и вторично 5 пройдя цикл разделения направляется в

мелкий продукт. Крупные частицы - фракция К4, представляющая собой крупный продукт цикла, осаждается навстречу потоку В5 в нижерасположенную часть шахты,

0 снова попадает в кольцевой зазор С и подвергается дополнительным циклам разделения.

На протяжении всех циклов потоки мелких и крупных фракций разделены поверх5 ностями вставок. Мелкие фракции восходят вместе с воздушным потоком в центральном канале внутри вставок, а крупные - осаждаются в периферийной зоне около стенок корпуса. Соосное расположение вставок препятствует пересечению потоков

мелких и крупных фракций и обеспечивает одинаковые условия разделения на каждой стадии (одинаковые скорости потоков и их симметричность относительно оси корпуса, равномерное распределение материала. Таким образом, вставки исключают перемещение разделенных частиц и позволяют по сравнению с прототипом значительно увеличить эффективность классификации, Мно- гостадийность разделения в воздушных потоках различного направления и их высокая скорость повышает интенсивность сило- вого воздействия воздуха на мелкодисперсные частицы и также способствуют высококачественной сепарации.

После прохождения всех циклов разделения мелкий продукт вместе с воздушным потоком через патрубок 13 выводится из классификатора и транспортируется в пылеулавливающее устройство. Крупный про- дукт через патрубок 12 разгружается самотеком в сборный бункер.

Сравнительные испытания заявляемого устройства и классификатора-прототипа при разделении мелкодисперсного молото- го периклаза по границам 0,03-0,08 мм показали, что при одинаковых габаритах и производительности предлагаемый аппарат имеет остроту сепарации по показателю Эдера-Майера Х75/25 на 12-17% выше, чем прототип,

В качестве базового объекта предлагается классификатор для разделения электротехнического периклазового порошка по границе 0,06 мм. Применение аппарата предлагаемой конструкции взамен эксплуатируемого позволит на 15% повысить остроту сепарации и на 8-10% увеличить выход готового продукта.

Формула изобретения

1.Пневматический классификатор, включающий установленный вертикально цилиндрический корпус, расположенные внутри корпуса с чередованием относительно друг друга по высоте пересыпные элементы винтообразной формы и в форме усеченных конусов, патрубок для вывода мелкой фракции и патрубок для подачи воздуха и вывода крупной фракции, размещенные соответственно в верхней и нижней частях корпуса, загрузочный патрубок, установленный в средней части корпуса, отличающийся тем, что, с целью повышения эффективности классификации мелкодисперсных материалов, классификатор снабжен полыми вставками большего и меньшего диаметров, расположенными со- осно внутри корпуса между пересыпными элементами в форме усеченных конусов с чередованием относительно одна к другой, каждая вставка выполнена из цилиндрической обечайки и соединенного с ее нижним торцом своим меньшим основанием конфу- зора, при этом каждый элемент винтообразной формы размещен внутри каждой цилиндрической обечайки вставки большего диаметра, а загрузочный патрубок соединен с одной из цилиндрических обечаек вставки большего диаметра.

2.Классификатор по п.1. о т л и ч а ю- щ и и с я тем, что вставки установлены с возможностью вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| Каскадный классификатор | 1990 |

|

SU1731294A1 |

| КАСКАДНЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2185254C2 |

| Центробежный сепаратор | 1990 |

|

SU1776459A1 |

| ВОЗДУШНЫЙ КАСКАДНО-ГРАВИТАЦИОННЫЙ КЛАССИФИКАТОР | 2006 |

|

RU2309805C1 |

| ВОЗДУШНЫЙ КЛАССИФИКАТОР | 2012 |

|

RU2503508C1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

Применение. Изобретение относится к области разделения сыпучих материалов. Сущность изобретения заключается в разделении материала в центробежном воздушном поле. Классификатор включает корпусе пересыпными элементами, полыми вставками и винтообразными пересыпными элементами 1, з.п.ф-лы. 4 ил.

Фиг 1

16

1

15

А-К

Фаг.2

17/рЛ

i

в;

NM v

v г у

М dt

BJ

В2

УМУ

/

9,

ГО

| Гравитационный пневматический классификатор | 1983 |

|

SU1093364A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-07—Подача